- •Моделирование процесса получения пленок поликристаллического кремния осаждением из газовой фазы.

- •1. Восстановление тетрахлорида кремния водородом

- •2. Восстановление трихлорсилана водородом

- •3. Конструкция реактора

- •Компьютерное моделирование процесса оптимизации размера зерна и удельного сопротивления пленки поликристаллического кремния

- •2 Порядок расчета программируемых параметров

- •2.1 Входные и выходные данные

- •2.2 Полученные зависимости

- •Изучение процессов молекулярно-лучевой эпитаксии

- •Методы контроля в установках молекулярно-лучевой эпитаксии

- •Исследование релаксации напряжения при гетероэпитаксии

Исследование релаксации напряжения при гетероэпитаксии

Цель работы:

Изучить методы расчета релаксаций напряжений и возникновения дислокаций в гетероэпитаксиальных структурах. Исследовать релаксацию напряжений и возникновение дислокаций в слоях материалов AinBV, AIVBIV на подложках GaAs, Si при гетероэпитаксии методами молекулярно-лучевой эпитаксии и газофазной эпитаксии из металлоорганических соединений. Определить критическую толщину слоя, ее зависимость от рассогласования параметров решеток для различных систем слой-подложка. Изучить влияние технологических факторов на релаксацию напряжений в гетероструктурах и возникновение дислокаций.

Теоретическое введение.

Эпитаксия - процесс наращивания на кристаллической подложке атомов упорядоченных в монокристаллическую структуру. При этом каждый последующий слой имеет ту же ориентировку, что и предыдущий и полностью повторяет кристаллическую ориентацию подложки. Основное достоинство техники эпитаксии состоит в возможности получения очень чистых пленок при сохранении возможности регулирования уровня легирования. Различают гетероэпитаксию, когда вещества подложки и нарастающего кристалла различны, и гомоэпитаксию, когда они одинаковы.

Молекулярно-лучевая эпитаксия (МЛЭ) — эпитаксиальный рост в условиях сверхвысокого вакуума. Позволяет выращивать гетероструктуры заданной толщины с атомно-гладкими границами и с заданным профилем легирования. Для процесса эпитаксии необходимы специальные хорошо очищенные подложки с атомно-гладкой поверхностью.

МЛЭ представляет собой развитие и усовершенствование старого способа, широко применявшегося для получения металлических пленок - испарения в вакууме. Использование чистых источников напыляемых материалов, сверхвысокий вакуум, точный контроль температуры подложки, различные методы диагностики растущей пленки в сочетании с компьютерной системой контроля роста - вот основные особенности процессов

МЛЭ

Все это привело к созданию качественно новой технологии, способной решать следующие задачи:

получение слоев высокой чистоты за счет роста в сверхвысоком вакууме и высокой чистоты исходных компонентов;

выращивание сверхтонких многослойных структур с резкими изменениями состава на границах раздела слоев за счет относительно низких температур роста, препятствующих взаимной диффузии компонентов из слоя в слой;

получение гладких бездефектных поверхностей для гетероэпитаксии за счет реализации механизма послойного роста;

получение сверхтонких слоев (сверхрешеток) с контролируемой толщиной за счет точности управления потоками исходных компонентов и относительно малых скоростей роста (один монослой в секунду);

создание структур со сложным составом и со сложным профилем легирования;

создание структур с заданными напряжениями растяжения или сжатия, т.е. структур локально модифицирующими зонную диаграмму - «зонная инженерия»;

экологически чистый процесс.

Молекулярно-лучевая эпитаксия проводится в сверхвысоком вакууме и основана на взаимодействии нескольких молекулярных пучков с нагретой монокристаллической подложкой. На рисунке показан процесс получения соединения AlxGa1-xAs. Электронный пучок попадает в вещество и расплавляет небольшой участок. Температура нагрева достигает 1900 K. Испаренное вещество в виде пучка атомов попадает на подложку. Благодаря сверхвысокому вакууму молекулы вещества распространяются практически по прямой, не испытывая соударения с молекулами газа (длина свободного пробега молекул больше расстояния от источника до подложки). Количество и тип источников определяется используемыми для роста веществами. Например, для создания структур GaAs/AlGaAs необходимо три источника: Ga, Al и As. Для контроля состава молекулярного пучка используется встроенный масс-спектрометр.

Растущая плёнка подстраивается под кристаллическую структуру подложки. Качество выращенных плёнок зависит от согласования постоянных решёток материала и подложки. Причём чем больше рассогласование, тем меньшей толщины можно вырастить бездефектную плёнку. Эпитаксия особенно легко осуществляется, если разность постоянных Act

решёток — не превышает 10 %. При больших расхождениях часть плоскостей одной из c

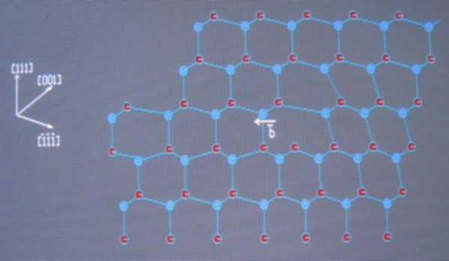

решёток не имеет продолжения в другой; края таких оборванных плоскостей образуют дислокации несоответствия. В плёнке возникают напряжения, увеличивающиеся с ростом её толщины. Это приводит к деформации решетки растущего слоя и возникновению напряжений рассогласования, которые могут быть сняты (релаксированы) за счет возникновения сети дислокаций несоответствия (рис. 5.1).

Различие параметров решёток подложек и слоя приводит к возникновению напряжений несогласования, которые могут быть минимизированы за счёт генерации дислокаций несоответствия

Рис.5.1. Блок-схема установки МЛЭ

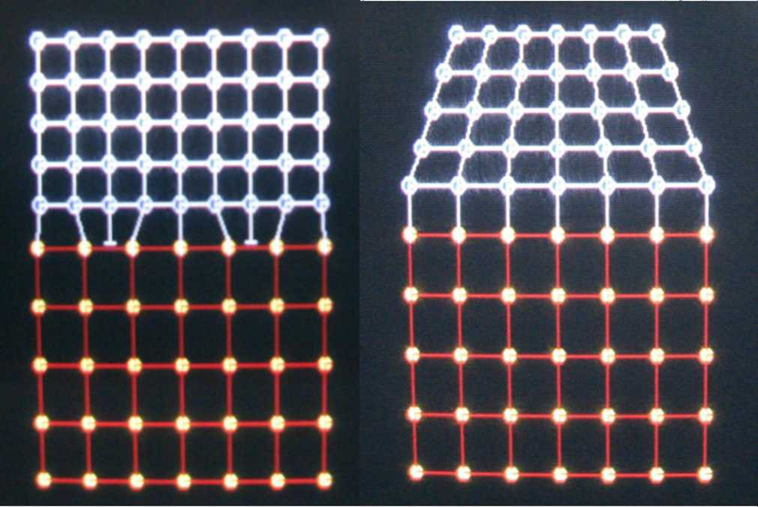

Перед вами пример дислокации в реальном кристалле с алмазоподобной решёткой (рис. А слева в напряжённом состоянии, рис. Б справа в идеальном виде). При малом числе эпитаксиальных слоёв (несколько межплоскостных расстояний) напряжение в решётке присутствует, но не достигает предела прочности и не приводят к образованию дислокаций.

Порядок выполнения:

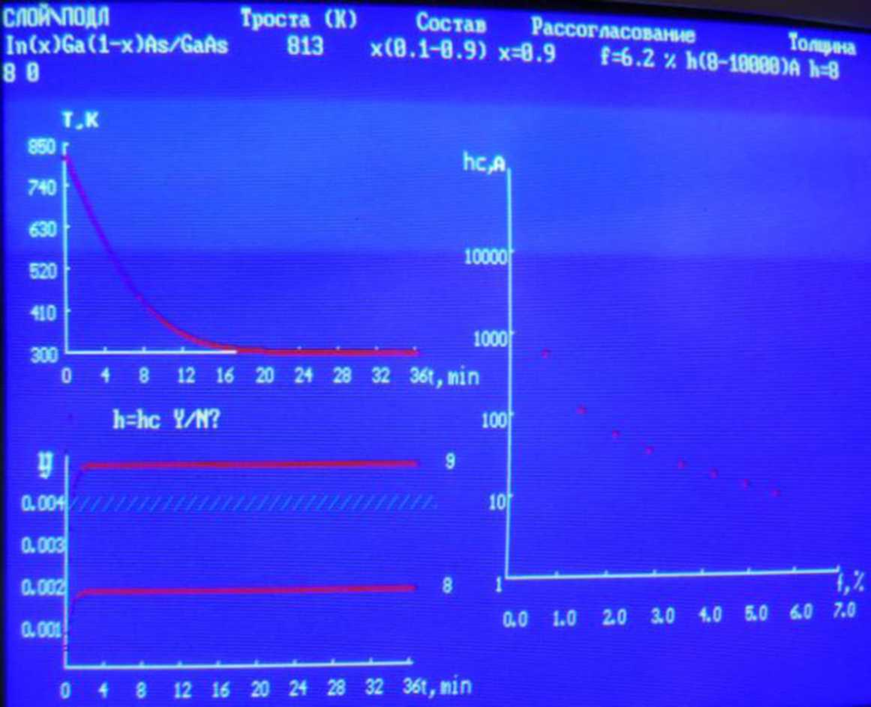

Необходимо определить оптимальный состав, температуру и толщину пленки (время эпитаксии), при котором возникновение дислокаций несоответствия маловероятно. В работе предлагается два варианта пленки и подложки: Ge1-xSix на подложке Si или Ga1-xInxAs на подложке GaAs. Выбирается температура подложки Tg в диапазоне, который высвечивается на мониторе.

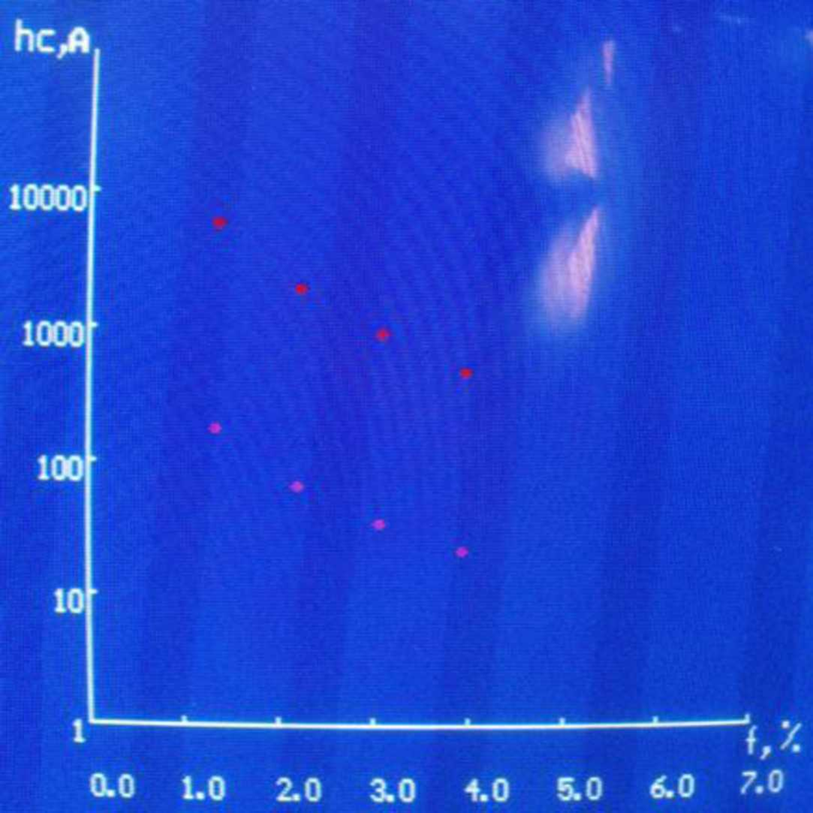

Выбираем состав пленки с учетом того, что Х в формулах соединений может меняться от 0,1 до 0,9. Программа расчёта, сравнивая введенный состав с табличными данными определяет рассогласование f для данной структуры. Далее вводится требуемая толщина h пленки в ангстремах. Программа выстраивает 2 графика: изменение температуры подложки с течением времени процесса и изменение параметра y (толщины слоя) в течение времени процесса, на котором есть некоторое критическое для данного материала значение. Анализируя второй график, можно подобрать толщину пленки таким образом, чтобы параметр y был оптимальным (близко к критическому значению, но не превышая). Подходящее значение h фиксируем на третьем графике: зависимости толщины пленки h от величины рассогласования f.

Рис.5.2. Изменение температуры подложки с течением времени процесса.

Далее выбираем другой состав х и проделываем все вышеперечисленные операции с ним. Итоговым результатом является зависимость рассогласования параметров решетки от толщины полученной пленки. Как видно из графика, с увеличением рассогласования постоянных решеток подложки и пленки уменьшается толщина пленки, которую можно вырастить при данных условиях.

Рис. 5.3. Изменение параметра y (толщины слоя) в течение процесса

Требования к отчету

Отчет должен содержать:

1. Титульный лист.

2. Цель работы.

3. Краткий конспект.

4. Результаты выполнения лабораторной работы представить в виде описания используемых материалов и компонентов.

5. Выводы по работе.

Контрольные вопросы.

1.От чего зависит скорость релаксации напряжений несоответствия?

2.К чему приводит возникновение дислокаций несоответствия?

3.В каком случае будет наименьшее напряжение несоответствия в эпитаксиальном слое GaAs?

4.В каких материалах подвижность дислокаций выше?

5.Какими могут быть напряжения в слое, вызванные несоответствием параметров решетки слоя и подложки?

6.Что будет происходить с напряжениями рассогласования при охлаждении выращенного слоя?

7.При каких температурах процессы переползания дислокаций для данного материала будут существенны?

8.Как изменится значение критической толщины слоя при изменении площади плёнки?

9.Как изменится критическая толщина слоя при увеличении рассогласования параметров решеток слоя и подложки?

10.Почему происходит увеличение интенсивности рефлекса при прерывании роста?

11.Что общего между ВИМС и Оже - спектроскопией?

12.Для чего используется масс-спектрометр в ростовой камере?

13.Чему соответствует время роста одного монослоя на графике осцилляций?

14.В чем уникальность ОЭС?

15.Почему за критическую принята толщина, при которой Y = 0,4 % ?

16.При каких температурах процесс скольжения дислокаций играет основную роль?

17.Модуль вектора Бюргерса составляет величину порядка?

18.К чему приводит увеличение количества источников возникновения дислокаций в слое?

19.Что понимают под критической толщиной слоя?

20.Как изменится период осцилляций, если увеличить температуру подложки?

21.Почему происходит увеличение интенсивности рефлекса при прерывании роста?

22.В чем основные преимущества ВИМС перед другими методами определения состава?

23.Какая методика позволяет эффективно контролировать чистоту исходных материалов для роста в установке МЛЭ?

24.Как может вести себя значение критической толщины слоя?

25.Зачем нужно знать значение критической толщины?

26.Что такое вектор Бюргерса?

27.Зависит ли скорость движения дислокаций от величины механических напряжений в кристалле?

28.Что характерно для краевых дислокаций?

Список литературы.

1. Нанотехнологии в электронике. Под ред. Ю.А. Чаплыгина. М.: Техносфера, 2005. – 448с.

2. Пул Ч., Оуэнс Ф.. Нанотехнологии. – М.: Техносфера, 2004. – 327с.

3.Осадин Б. А, Шаповалов Г. И. Физика и химия обработки материалов, № 5, с. 43, 1976.

4.Чистяков Ю. Д., Ивановский Т. Ф., Ушаков В. А., Попов Л. В., Кожитов Л. В. Электронная техника, сер. Материалы, вып. 6, с. 20, 1970.

5.Иванов Р. Д. Катодный метод создания пленочных элементов микросхем. М., «Энергия», 1992

6.Колешко В. М., Ковалевский А. А., Калошкин Э. П., Рыжикова Н. Е. Кинетика осаждения и свойства тонких высоколегированных поликристаллических пленок кремния, полученных методом пиролиза моносилана. Изв. АН СССР, сер. Неорганические материалы, т.13, № 6, с.941, 1977.

Рекомендуемая литература

1. В. В. Старостин. Материалы и методы нанотехнологии. Учебное пособие. М.: Бином, 2008, 427 с.

2. Х.Кейси, М.Паниш. Лазеры на гетероструктурах, т.1 и 2, М., Сов. радио, 1981.

3. Драгунов В.П., Неизвестный В.А., Гридчин В.А.. Основы наноэлектроники: Учебное пособие.- Новосибирск: Изд-во НГТУ, 2000.-332 с.

4. Пул Ч., Оуенс Ф. Нанотехнологии.-М.: Техносфера, 2004.-328 с.

5. Харрис П. Углеродные нанотрубы и родственные структуры. Новые материалы XXI века.-М.: Техносфера, 2003.-336 с.

6. В.К. Неволин. Основы туннельно-зондовой нанотехнологии. М.: МИЭТ,1996 -90 с.

7. Л.Ченг, К.Плог. Молекулярно-лучевая эпитаксия. М.: Мир, 1989.

8. Нанотехнология в ближайшем десятилетии. Под ред. М.К. Роко, Р.С. Уильямса и П. Аливисатоса. – М.: Мир, 2002 – 291с.

9. Нанотехнологии в электронике. Под ред. Ю.А. Чаплыгина. М.: Техносфера, 2005. – 448с.

10. Пул Ч., Оуэнс Ф.. Нанотехнологии. – М.: Техносфера, 2004. – 327с.

11.Осадин Б. А, Шаповалов Г. И. Физика и химия обработки материалов, № 5, с. 43, 1976.

12.Чистяков Ю. Д., Ивановский Т. Ф., Ушаков В. А., Попов Л. В., Кожитов Л. В. Электронная техника, сер. Материалы, вып. 6, с. 20, 1970.

13.Иванов Р. Д. Катодный метод создания пленочных элементов микросхем. М., «Энергия», 1992

14.Колешко В. М., Ковалевский А. А., Калошкин Э. П., Рыжикова Н. Е. Кинетика осаждения и свойства тонких высоколегированных поликристаллических пленок кремния, полученных методом пиролиза моносилана. Изв. АН СССР, сер. Неорганические материалы, т.13, № 6, с.941, 1977.

15. Колешко В. М., Ковалевский А. А., Некарюкин И. В. Влияние технологических факторов на величину поверхностного сопротивления поликристаллических пленок кремния. Электронная техника, сер. Материалы, вып. 7, с.45, 1985.

16. Волькенштейн Ф. Ф. Физико-химия поверхности полупроводников. М., «Наука», 1973.

17. Шварц Н., Берри Р. Физика тонких пленок, т.2. Под ред. Н. И. Елипсова и В. Б. Сандомирского. М., «Мир», 1976.

18. В.В.Нечаев, А.С.Турцевич. Моделирование процесса осаждения поликремния из газовой фазы. М., 1989.

19. Нашельский А. Я. Технология полупроводниковых материалов. - М.: Москва: Металлургия, 1993.

БЕЛОВ П.А.

МАТЕРИАЛЫ И МЕТОДЫ НАНОТЕХНОЛОГИИ

ЛАБОРАТОРНЫЙ ПРАКТИКУМ ПО МАТЕРИАЛАМ И МЕТОДАМ НАНОТЕХНОЛОГИИ

Редактор:

Технический редактор:

КУРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра нанотехнологии