- •2 Минуты:

- •Вопрос 2. Требования к постоянным и временным местам проведения огневых работ (20 мин.).

- •Вопрос 3. Порядок подготовки технологического оборудования к проведению огневых работ (30 мин.).

- •1. Остановка технологического оборудования.

- •4. Отсоединение технологического оборудования от действующих коммуникаций

- •«Задание на самоподготовку:

Вопрос 3. Порядок подготовки технологического оборудования к проведению огневых работ (30 мин.).

Порядок и методы подготовки технологического оборудования к проведению огневых работ в общем виде включают в себя проведение следующих операций:

1. Остановка технологического оборудования.

2. Охлаждение аппаратов до температуры окружающей среды. Рабочая температура в аппаратах с жидкостями должна быть по возможности ниже НТПР на 10 оС.

Если проведение данной операции создает угрозу образования взрывоопасных концентраций вследствие утечек продукта, то охлаждение аппаратов не производят, а сразу же приступают к выполнению следующего пункта.

3. Освобождение оборудования от взрывопожароопасных веществ.

4. Отсоединение технологического оборудования от действующих коммуникаций

5. Удаление остатков горючих веществ или создание условий, исключающих возможность образования горючей среды. При освобождении технологического оборудования от взрывопожароопасных веществ, в аппаратах и коммуникациях может находиться "мертвый" остаток, то есть остаток, который не возможно удалить через основные приемо-раздаточные устройства.

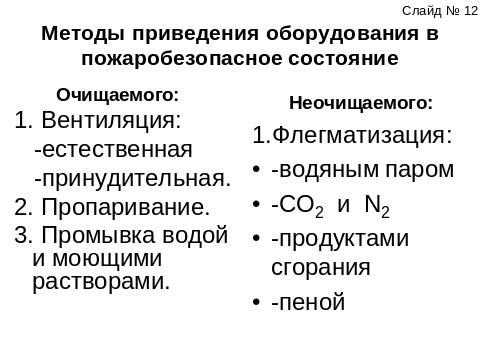

Демонстрируется слайд № 12 и говорится, что в зависимости от конструктивных особенностей аппаратов, особенностей проведения огневых работ (расположения места сварки) и других факторов, технологическое оборудование может быть "очищаемое" и "неочищаемое".

В "очищаемом" технологическом оборудовании необходимо обеспечить полное удаление "мертвого" остатка.

Это достигается путем применения специальных передвижных насосных установок или закачки в аппарат воды. Второй способ наиболее часто применяется при удалении остатков нефтепродуктов из резервуаров. Нефтепродукты, как более легкие, всплывают на поверхность воды и поднимаются до уровня основных приемо-раздаточных устройств, через которые и производится их удаление. Оставшаяся в резервуаре вода сливается через сифонное устройство или водоспускной кран.

Дальнейшее приведение "очищаемого" технологического оборудования в пожаровзрывобезопасное состояние может быть осуществлено одним из следующих методов (см. левую половину слайда № 12):

естественной вентиляцией,

принудительной вентиляцией,

пропаркой оборудования или промывкой аппаратов водой и моющими растворами.

Основная цель вентиляции оборудования – обеспечение безопасных концентрационных параметров газо- или паровоздушной среды в свободном пространстве технологического оборудования.

Естественная вентиляция оборудования происходит за счет сил гравитации и ветра при наличии открытых люков и лазов в верхней и нижней частях аппарата.

Продолжительность естественной вентиляции зависит от вида продукта, от объема и формы аппарата, метеорологических условий и в большинстве случаев составляет 1-3 суток. Для ускорения процесса удаления горючих паров газов из отключенного оборудования часто используют принудительную вентиляцию.

Принудительная вентиляция внутреннего объема оборудования может осуществляется путем применения специального вентагрегата (при работе системы на приток) или эжектора (при работе системы на вытяжку).

В аппарате с легколетучими нефтепродуктами начальная концентрация паров обычно превышает ВКПР пламени, поэтому через некоторое время после начала вентиляции любой источник зажигания может привести к взрыву. Чтобы исключить возможность взрыва вентиляторы и эжекторы должны быть искробезопасного исполнения, а электроприводы к ним – взрывозащищённого исполнения.

При вентилировании внутреннего объема аппаратов можно удалить только летучие нефтепродукты с температурой кипения не выше 300 оС. Но при этом могут оставаться тяжелые жидкие и твердые остатки. Тяжелые остатки могут содержать в себе значительное количество летучих и, если их не удалить, они создают реальную угрозу пожара и взрыва. При местном разогреве тяжелых остатков электрической дугой или пламенем газовой горелки отложения быстро прогреваются, что способствует их разложению и испарению с образованием горючих паровоздушных смесей. Для очистки оборудования от твердых остатков и остатков жидкостей с высокой температурой кипения применяют пропарку.

Пропарка технологического оборудования позволяет нагревать аппараты до температуры, при которой начинают размягчаться, плавиться и испаряться тяжелые остатки продукта. Температура пропарки принимается обычно 80-90 оС. Но в любом случае она не должна превышать значения, равного 80% от температуры самовоспламенения горючего вещества.

Отработанный водяной пар с горючими продуктами должен выбрасываться в хорошо вентилируемое пространство, удаленное или защищенное от источников зажигания.

Промывка аппаратов водой и моющими растворами является в настоящее время наиболее эффективным методом очистки технологического оборудования от тяжелых продуктов. Для осуществления этого способа используются специальные моющие машины и моющие средства. Качество очистки оборудования водой и моющими растворами зависит от их температуры и механической силы удара струи. Промывка аппаратов должна производиться в электростатически безопасном режиме с применением антистатических ТМС.

"Неочищаемое" технологическое оборудование может быть приведено в пожаровзрывобезопасное состояние путем флегматизации внутреннего объема аппаратов или заполнения их пеной (см. правую половину слайда № 12).

Флегматизация среды в аппарате позволяет снизить содержание в нем кислорода и концентрацию горючих паров и газов ниже н.

В качестве флегматизатора можно применять азот, углекислый газ, водяной пар и продукты сгорания от генератора инертного газа. Для этих целей можно использовать также химически активные ингибиторы горения (хладоны, фреоны и др.)

При работе с большими емкостями удобнее применение азота, который при одинаковом весе дает газа больше, чем углекислота. С учетом плотности по отношению к воздуху, азот подают в нижнюю часть свободной полости сосуда, а углекислый газ – в верхнюю часть. Тяжелый углекислый газ оседает, а легкий азот медленно поднимается вверх, вследствие чего замещение воздуха инертным газом происходит по всему объему аппарата.

Одним из флегматизаторов является водяной пар. В отличие от процесса пропарки, где так же используется водяной пар, для флегматизации горючей среды в газовом пространстве аппарата необходимо не только поддерживать определенную температуру (80оС), но и постоянно обеспечивать такой расход пара, чтобы концентрация кислорода и горючих веществ соответствовала условиям безопасности.

Заполнение аппаратов воздушно-механической пеной позволяет вытеснить из них горючие пары и газы и ограничить приток воздуха в заполненное пеной пространство.

Этот метод особенно эффективен, если аппараты имеют горючие отложения на крышах или стенах. Пену так же можно использовать для покрытия обвалованных площадей, пропитанных горючими жидкостями (в результате утечек).

Известен быстрый и дешевый способ дегазации аппаратов после их опорожнения. Он предусматривает заполнение свободного пространства аппарата разрушающейся пеной, газифицированной инертным газом вместо воздуха.

Для достижения безопасного содержания кислорода (путем обычной продувки резервуара) должно быть подано количество газа равное 4...5 объемам. При подаче в составе пены объем инертного газа примерно равен объему аппарата. Данный метод особенно эффективен при проведении аварийных работ, когда время на предварительные очистные работы ограничено.

6. Внешний осмотр внутренних поверхностей аппаратов и их очистка от оставшихся отложений. Ввиду чрезвычайной опасности ручной очистки аппаратов к таким работам нельзя допускать персонал без специальной подготовки. В частности, очистку резервуаров из под нефти и нефтепродуктов всегда следует выполнять силами специализированных организаций. В противном случае могут быть использованы методы подготовки, применимые для "неочищаемого" технологического оборудования.

7. Газовый анализ среды внутри технологического оборудования. Он должен производиться представителями лабораторий объекта или специалистами, привлекаемыми из других организаций. Анализ газовой среды необходимо производить в нижней, средней и верхней частях аппаратов. Концентрация горючих паров и газов не должна превышать 5% от НКПР.

При проведении огневых работ на аппаратах с вязкими веществами, тяжелыми нефтепродуктами (мазут, нефтегрязь, смолы) и т.п. необходимо учитывать, что газовый анализ не всегда может обеспечить достаточную пожаровзрывобезопасность аппаратов. Тяжелые нефтепродукты, оставшиеся в скрытых и труднодоступных для очистки местах аппаратов и трубопроводов, при мощном тепловом воздействии электрической дуги или пламени газовой горелки прогреваются и, испаряясь, образуют горючие паровоздушные смеси. Поэтому основное значение в подготовке аппаратов к проведению огневых работ имеет качество очистки.

Полный перечень требований пожарной безопасности к различным видам огневых работ и местам их проведения изложен в разделе 16 ППР в РФ.

В заключительной части занятия (не более 5 мин.):

- подводится итог проведенного занятия, объявляются текущие организационные вопросы и замечания воспитательного характера;

- оставляется время на ответы на вопросы и дополнения по представленной теме;

- демонстрируется слайд № 13 и дается задание на самостоятельную подготовку;

- в журнал каждой группы вкладывается или выдаётся командиру