- •Предисловие

- •I. Конструирование электронных модулей аэрокосмической аппаратуры

- •Основные этапы конструирования электронных модулей

- •1.2. Расчет вибропрочности и виброустойчивости конструкции электронных модулей

- •Резонансные частоты и добротность конструктивных элементов и частот

- •Основные параметры вибропоглощающих материалов

- •1.3.Расчет конструкции изделий на действие вибрации.

- •Способы закрепления элементов конструкции

- •Значения коэффициентов к1 и к2

- •Физико-механические характеристики материалов

- •Допустимые стрелы прогиба фольгированных материалов

- •1.4. Расчет конструкции на действие удара

- •1.5. Расчет системы амортизации

- •1.5.1. Амортизаторы пространственного нагружения (апн)

- •1.5.2. Амортизаторы с пневматическим демпфированием (ад)

- •1.5.3. Резиновые амортизаторы

- •1.5.4. Рожковые амортизаторы

- •1.5.5. Выбор схемы расположения амортизаторов

- •2. Оценка надежности функциональных модулей приборных систем

- •2.1. Основные понятия и определения теории надежности

- •2.2. Количественные показатели надежности

- •2.3. Методика оценки надежности функциональных модулей изделий авиационной техники

- •Расчет показателей надежности

- •3. Анализ точности при автоматизированной сборке электронных модулей изделий авиационной техники

- •3.1. Точность положения иэт в загрузочно-ориентирующем и подающем устройствах

- •3.2. Точность совмещения при соединении иэт с пп

- •3.3 Точность соблюдения технологических режимов закрепления иэт

- •3.4. Анализ точности относительного положения деталей при автоматической сборке.

- •3.5. Анализ собираемости электронных модулей в условиях автоматизированной сборки

- •Механические испытания и испытательное оборудование.

- •4.1. Испытания на виброустойчивость и вибропрочность

- •4.2 Методика проведения испытаний на вибропрочность и виброустойчивость

- •Параметры вибрации при испытании на виброустойчивость

- •Параметры испытаний методом широкополосной случайной вибрации

- •4.3. Испытательное оборудование

- •Основные технические характеристики отечественных электродинамических установок

- •Основные технические характеристики отечественных вибропреобразователей

- •Приложение

- •Поправочные коэффициенты к1 для интенсивности отказов

- •Поправочные коэффициенты к2 для интенсивности отказов

- •Поправочные коэффициенты к3 для интенсивности отказов

- •Поправочные коэффициенты αj для интенсивности отказов электрорадиоэлементов

- •Средние, максимальные и минимальные интенсивностей отказов электрорадиоэлементов

- •Амортизаторы типа ар

- •Амортизаторы типа ао

- •Амортизаторы типа апн и апнм

- •Амортизаторы типа аксс-м

1.5.3. Резиновые амортизаторы

Наряду с металлическими амортизаторами применяют резиновые амортизаторы. Резина как амортизационный материал получила широкое распространение. Степень деформации резины существенно зависит от рода нагрузки. Наибольшие деформации бывают при нагрузках, вызывающих сдвиг резины, наименьшие - при нагрузках, вызывающих сжатие вследствие этого резиновые амортизаторы, работающие на сдвиг обладают малой грузоподъемностью, но и малой жесткостью.

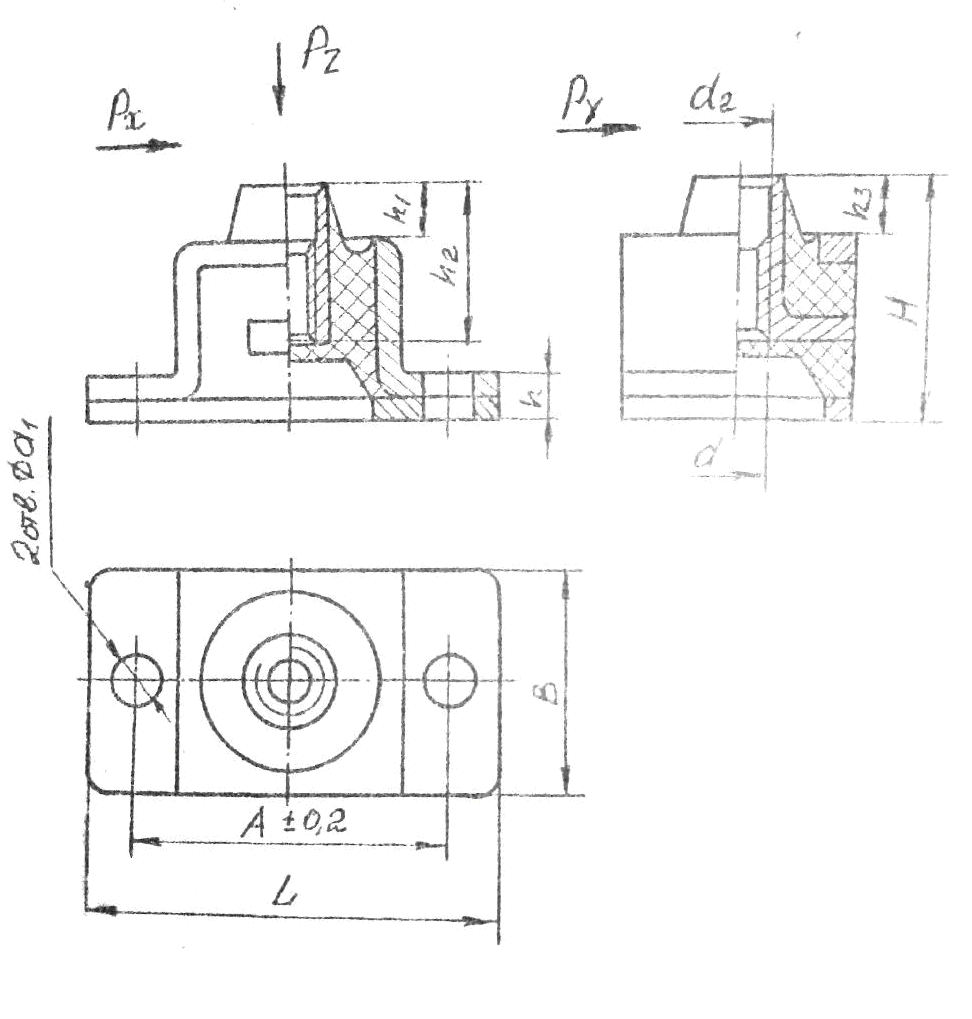

Амортизаторы, работающие на сжатие резины, обладают значительной грузоподъемностью и большой жесткостью. Их применяют для тяжелых приборов и комплексов. Амортизаторы в режиме растяжения почти не применяются из-за чувствительности растянутой резины к местным повреждениям. В конструкции резинового амортизатора особое внимание должно быть обращено на исключение концентраций напряжения. Наиболее опасен для резиновых амортизаторов сильный мороз, снижающий эластичность резины, а также возможность попадания горюче-смазочных материалов. Конструкция резинового амортизатора приведена на рис. 1.10, а основные размеры в приложении.

1.5.4. Рожковые амортизаторы

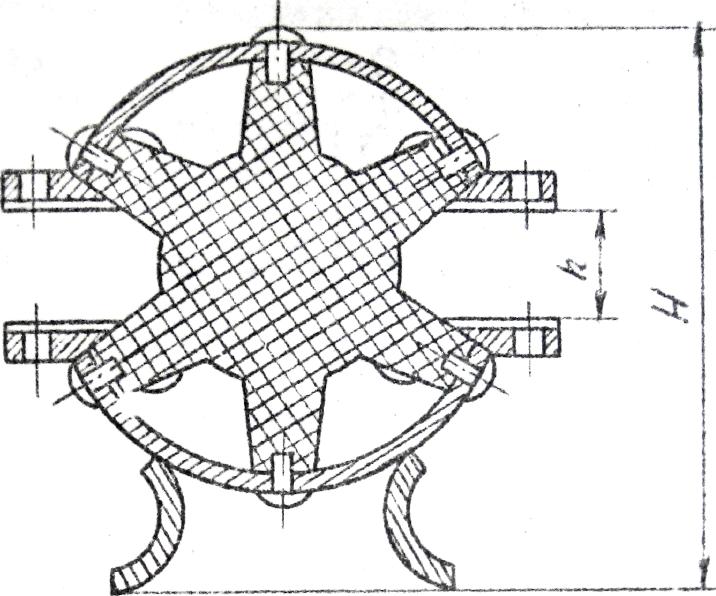

Для амортизации изделий небольшого веса, там, где резиновые амортизаторы не пригодны из-за высокой жесткости, применяют рожковые амортизаторы (рис. 11).

Частоты собственных колебаний рожковых амортизаторов в нагруженном состоянии при нормальных условиях эксплуатации, как в вертикальном, так и в горизонтальном направлении, одинаковы и составляют в среднем 11-12 Гц. Эти амортизаторы осуществляют надежную виброзащиту при нормальных условиях эксплуатации, начиная с частоты 15-20 Гц для вертикальных и горизонтальных колебаний. В условиях низких температур эти значения возрастают примерно на 5 Гц.

1.5.5. Выбор схемы расположения амортизаторов

При выборе схемы расположения амортизаторов следует учитывать следующие соображения:

- необходимо, по возможности, совмещать центр тяжести с центром масс;

- одинаково нагружать каждый амортизатор;

- стремиться к совмещению центра тяжести с центром жесткости;

- необходимо обеспечить симметричное крепление амортизаторов относительно координатных плоскостей;

- предусмотреть установку на амортизаторы ограничителей, препятствующих разрушению упругих элементов.

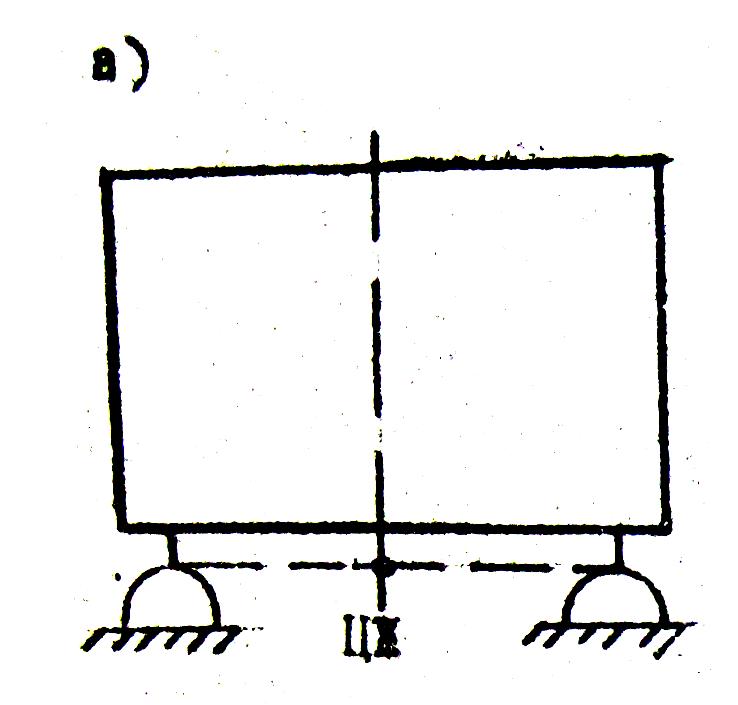

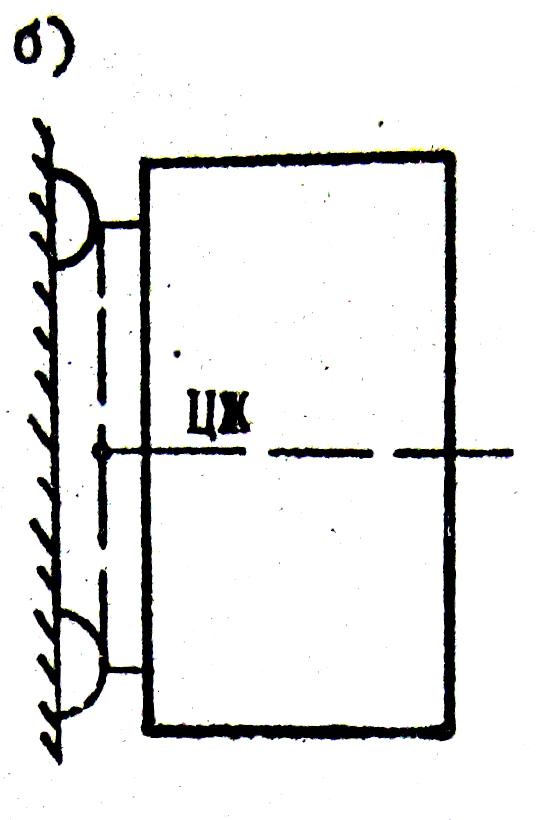

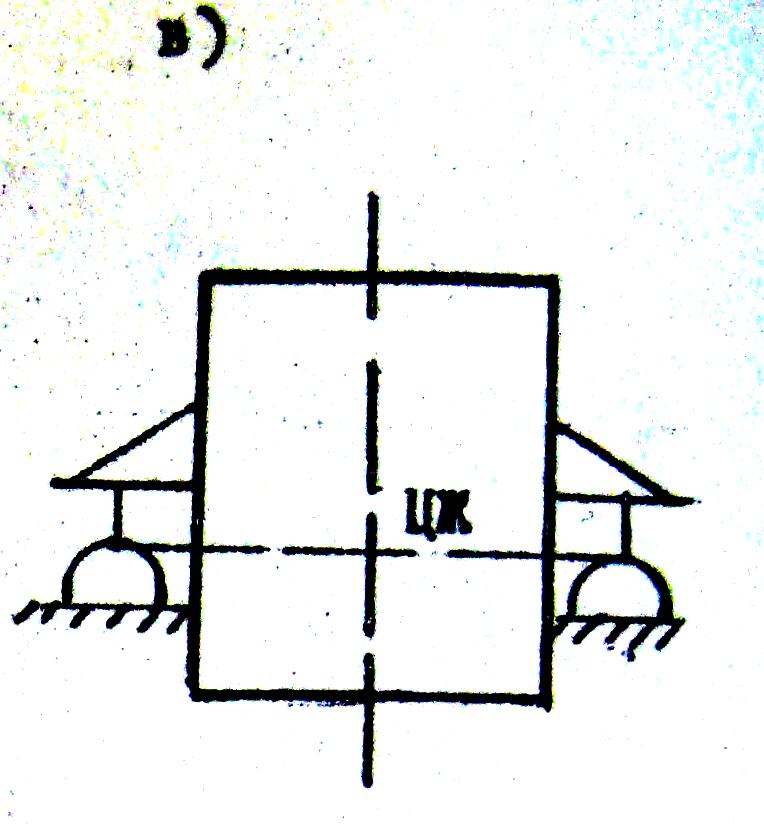

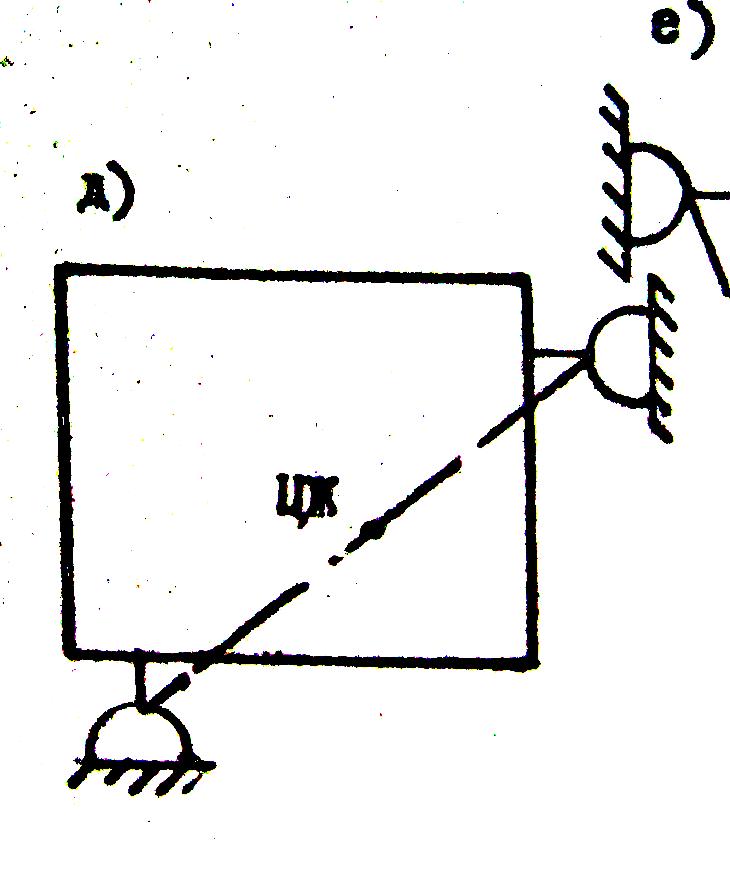

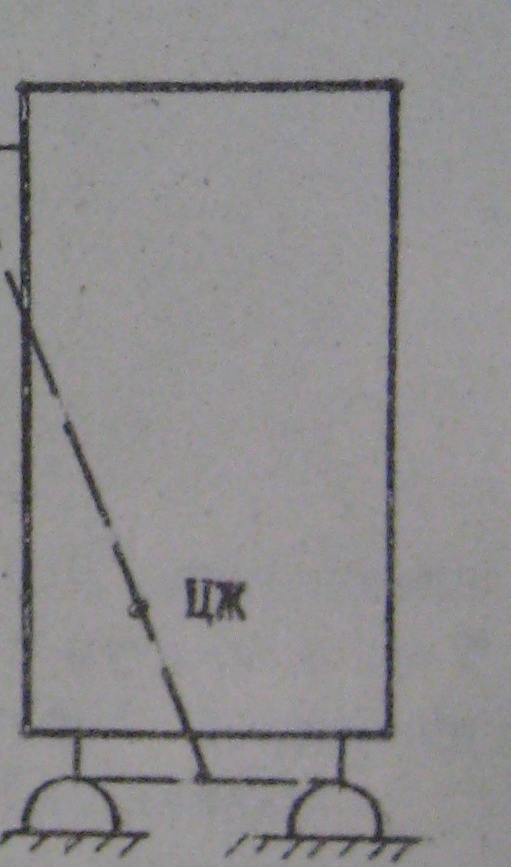

Наиболее распространенные схемы расположения амортизаторов представлены на рис.1.12, где ЦЖ - центр жесткости системы.

Расположение амортизаторов производят с учетом центра тяжести изделия.

Их расположение должно исключать возможность ударов под действием вибраций и ударных перегрузок в различных плоскостях.

Для этого применяют упругие ограничители хода (до 5 мм в каждую сторону). Большая величина свободного хода может приводить к повреждению кабелей, шлангов и другой подводки.

Рис. 1.10

Вариант а) довольно часто используется для амортизации сравнительно небольших по габаритам блоков. Такое расположение амортизаторов удобно с позиций общей компоновки блоков на объекте. Блоки можно располагать в непосредственной близости друг от друга. Однако при этом расположении амортизаторов, принципиально невозможно получить совпадение центра тяжести (ЦТ) с центром масс (ЦМ), а следовательно, никогда не получить рациональной системы, т.е. будут наблюдаться связанные частоты колебаний, то есть сложение колебаний, действующих в различных направлениях.

Рис.

1.11

Рис. 1.12

То же можно сказать про вариант размещения б).

Вариант в) позволяет получить рациональную систему, однако такое расположение амортизаторов не всегда удобно при размещении на объекте. Кроме того, при таком расположении амортизаторов нерационально используется объем, отводимый для изделия на объекте.

Размещение амортизаторов типа г) и д) является разновидностью варианта в) и используется в том случае, если лицевая панель блока размещается вблизи амортизатора, расположенного снизу.

Для расчета амортизированной системы необходимы следующие исходные данные:

а) параметры внешних механических воздействий (диапазон частот вибрационных колебаний; амплитудные значения ускорения в направлении действующей вибрации, продолжительность действия вибрации, скорость изменения частоты вибрации; уровень, форма и длительность действия ударных импульсов; число ударных импульсов и частота их следования);

б) параметры внешней среды (предельная температура окружающей среды; температура и время пребывания аппаратуры при максимальной относительной влажности; диапазон изменения атмосферного давления; срок эксплуатации и время складского хранения аппаратуры; условия транспортировки);

в) конструктивные параметры аппаратуры (масса и положение центра масс; момент инерции относительно глазных осей; основные габаритные и присоединительные размеры);

г) допустимые динамические воздействия на изделие (амплитуды перемещения и ускорения; коэффициент динамичности (виброизоляции) в заданном диапазоне частот);

д) статические и динамические характеристики амортизаторов.

При решении конкретной задачи не все из перечисленных параметров могут быть необходимы или известны. Число параметров определяется в зависимости от условий конкретной задачи.

Рассмотрим методику расчета системы амортизации.

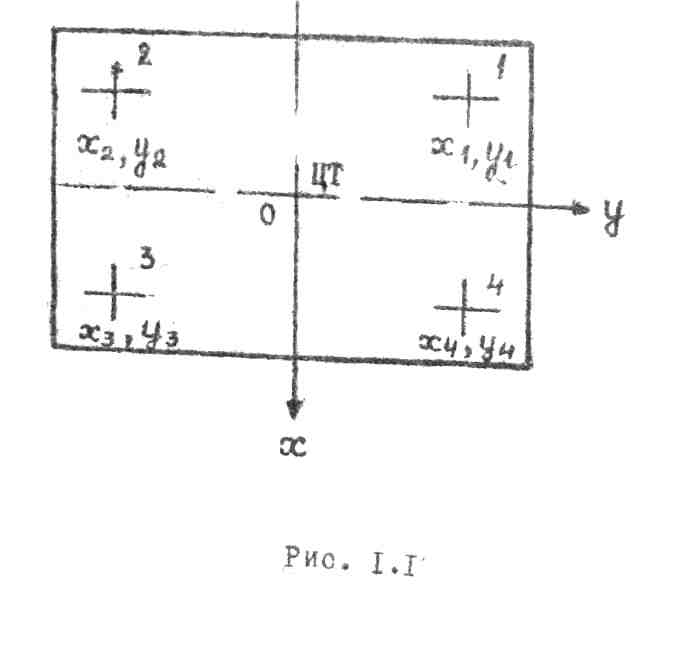

1. Задается схема расположения амортизаторов. При этом стремятся произвести рациональное размещение, при котором будут отсутствовать сложные связанные колебания. Большое значение имеет конструкция изделия. Схемы расположения амортизаторов приведены на рис.1.13.

2. Определяется статическая нагрузка на каждый амортизатор. Конструирование рациональной системы амортизации возможно при непременном условии совпадения центра масс блока с центром тяжести амортизаторов. Грузоподъемность всех амортизаторов должна быть равна весу аппаратуры. Под центром тяжести системы амортизаторов понимают некоторую точку, в которой условно сосредоточена суммарная жесткость системы амортизации. Для расчета системы амортизации необходимо определить статические нагрузки, действующие на каждый амортизатор, и по полученным данным выбрать типоразмер амортизаторов.

В

системе с однонаправленным нагружением,

например, вдоль оси, статическая нагрузка

![]() рассчитывается по следующим уравнениям:

рассчитывается по следующим уравнениям:

![]() (1.18)

(1.18)

где

![]() - вес изделия; n

- число амортизаторов;

- вес изделия; n

- число амортизаторов;

![]() и

и

![]() -

координаты точек крепления амортизаторов

относительно центра масс изделия. При

числе амортизаторов, больше трех, для

определения статических нагрузок

должны быть наложены ( n

- 3 ) дополнительных условий, например

-

координаты точек крепления амортизаторов

относительно центра масс изделия. При

числе амортизаторов, больше трех, для

определения статических нагрузок

должны быть наложены ( n

- 3 ) дополнительных условий, например

![]() .

(1.19)

.

(1.19)

В пространственных схемах нагружения статические нагрузки определяются из уравнений.

(1.20)

(1.20)

При числе амортизаторов больше двух должны быть наложены (3n-6) дополнительных условий.

Первое из этих условий означает, что общая грузоподъемность всех амортизаторов соответствует весу амортизируемой аппаратуры. Последующие условия означают, что центр параллельных упругих сил (центр жесткости) амортизаторов совпадает с центром масс амортизированной аппаратуры.

Схема расположения амортизаторов составляется исходя из конструктивных особенностей блока и условий размещения его на носителе. Иногда бывает необходимо определить или уточнить координаты расположения амортизаторов в соответствии с условиями рационального монтажа на объекте.

При расчете за начало системы координат x,y,z принимается центр масс блока. Оси системы координат направлены по главным осям инерции блока.

Так для приборного блока, представленного на рис.1.13, система уравнений для определения статической нагрузки имеет вид

![]() (1.21)

(1.21)

Решая

эту систему уравнений, находим статические

нагрузки

![]() на каждый амортизатор.

на каждый амортизатор.

3. Выбирается тип амортизатора по номинальной статической нагрузке с учетом конструкции изделия (см. приложение 6-9).

4. Определяется статическая осадка каждого амортизатора

![]() ,

(1.22)

,

(1.22)

где

![]() -

коэффициент жесткости

-

коэффициент жесткости

![]() -го

амортизатора (см. приложение 6-9). Если

осадка амортизаторов получается

различной,

-го

амортизатора (см. приложение 6-9). Если

осадка амортизаторов получается

различной,

![]() ,

(1.23)

,

(1.23)

то производится выравнивание изделия с помощью нивелирующих прокладок толщиной

, (1.24)

где

![]() - наименьшая осадка.

- наименьшая осадка.

5. Производится динамический расчет системы амортизаторов.

Определяется частота собственных колебаний амортизированной системы. Для конструкции блока, изображенного на рис.1.18, частота собственных колебаний вдоль оси z определяется по формуле

![]() (1.25)

(1.25)

где

М - масса блока, кг ;

![]() -

суммарная жесткость системы

-

суммарная жесткость системы

![]() ,

(1.26)

,

(1.26)

где

n

- число амортизаторов;

![]() - статическая жесткость каждого

амортизатора, Н/см ; находится из

конструктивных параметров амортизаторов.

- статическая жесткость каждого

амортизатора, Н/см ; находится из

конструктивных параметров амортизаторов.

Далее определяются действующие на блок виброускорение и относительное перемещение по методике, приведенной выше, причем нас особенно интересует максимальное относительное перемещение, на частоте, определенной по формуле (1.24). Проводим сравнение величины максимального перемещения с величиной, допустимого свободного хода выбранного амортизатора. Если величина максимального перемещения меньше допустимого свободного хода амортизатора, то данная система амортизации может быть использована в конструкции блока. Если данное условие не выполняется, то необходимо выбрать другие амортизаторы.