- •Предисловие

- •I. Конструирование электронных модулей аэрокосмической аппаратуры

- •Основные этапы конструирования электронных модулей

- •1.2. Расчет вибропрочности и виброустойчивости конструкции электронных модулей

- •Резонансные частоты и добротность конструктивных элементов и частот

- •Основные параметры вибропоглощающих материалов

- •1.3.Расчет конструкции изделий на действие вибрации.

- •Способы закрепления элементов конструкции

- •Значения коэффициентов к1 и к2

- •Физико-механические характеристики материалов

- •Допустимые стрелы прогиба фольгированных материалов

- •1.4. Расчет конструкции на действие удара

- •1.5. Расчет системы амортизации

- •1.5.1. Амортизаторы пространственного нагружения (апн)

- •1.5.2. Амортизаторы с пневматическим демпфированием (ад)

- •1.5.3. Резиновые амортизаторы

- •1.5.4. Рожковые амортизаторы

- •1.5.5. Выбор схемы расположения амортизаторов

- •2. Оценка надежности функциональных модулей приборных систем

- •2.1. Основные понятия и определения теории надежности

- •2.2. Количественные показатели надежности

- •2.3. Методика оценки надежности функциональных модулей изделий авиационной техники

- •Расчет показателей надежности

- •3. Анализ точности при автоматизированной сборке электронных модулей изделий авиационной техники

- •3.1. Точность положения иэт в загрузочно-ориентирующем и подающем устройствах

- •3.2. Точность совмещения при соединении иэт с пп

- •3.3 Точность соблюдения технологических режимов закрепления иэт

- •3.4. Анализ точности относительного положения деталей при автоматической сборке.

- •3.5. Анализ собираемости электронных модулей в условиях автоматизированной сборки

- •Механические испытания и испытательное оборудование.

- •4.1. Испытания на виброустойчивость и вибропрочность

- •4.2 Методика проведения испытаний на вибропрочность и виброустойчивость

- •Параметры вибрации при испытании на виброустойчивость

- •Параметры испытаний методом широкополосной случайной вибрации

- •4.3. Испытательное оборудование

- •Основные технические характеристики отечественных электродинамических установок

- •Основные технические характеристики отечественных вибропреобразователей

- •Приложение

- •Поправочные коэффициенты к1 для интенсивности отказов

- •Поправочные коэффициенты к2 для интенсивности отказов

- •Поправочные коэффициенты к3 для интенсивности отказов

- •Поправочные коэффициенты αj для интенсивности отказов электрорадиоэлементов

- •Средние, максимальные и минимальные интенсивностей отказов электрорадиоэлементов

- •Амортизаторы типа ар

- •Амортизаторы типа ао

- •Амортизаторы типа апн и апнм

- •Амортизаторы типа аксс-м

4.2 Методика проведения испытаний на вибропрочность и виброустойчивость

Метод испытаний на фиксированных частотах вибрации заключается в последовательном воздействии гармонической вибрации определенной частоты и амплитуды на испытываемую аппаратуру. Структурная схема испытаний на фиксированных частотах приведена на рис. 4.1.

Таблица 4.1

Параметры вибрации при испытании на виброустойчивость

-

Степень жесткости

Диапазон частот, Гц

Амплитуда перемещения, мм

Частота перехода, Гц

Амплитуда (ускорения), м/с2

1

10-35

-

-

5(0,5)

2

10-55

-

-

10(1,0)

3

10-55

0,5

32

20(2,0)

4

10-55

0,5

-

-

5

10-80

0,5

32

20(2,0)

6

10-80

0,5

50

50(5,0)

7

10-150

0,5

50

50(5,0)

8

10-200

0,5

50

50(5,0)

9

10-500

0,5

50

50(0,5)

10

10-500

1,0

50

100(10,0)

11

10-2000

1,0

50

100(10,0)

12

10-2000

2,0

50

200(20,0)

13

10-2000

4,0

50

400(40,0)

14

10-5000

4,0

50

400(40,0)

Рис. 4.1

1 - задающий генератор; 2 - усилитель мощности; 3 - вибратор; 4 - испытуемое изделие; 5 - виброизмерительный преобразователь; 6 - виброизмерительная аппаратура.

Рис. 4.2

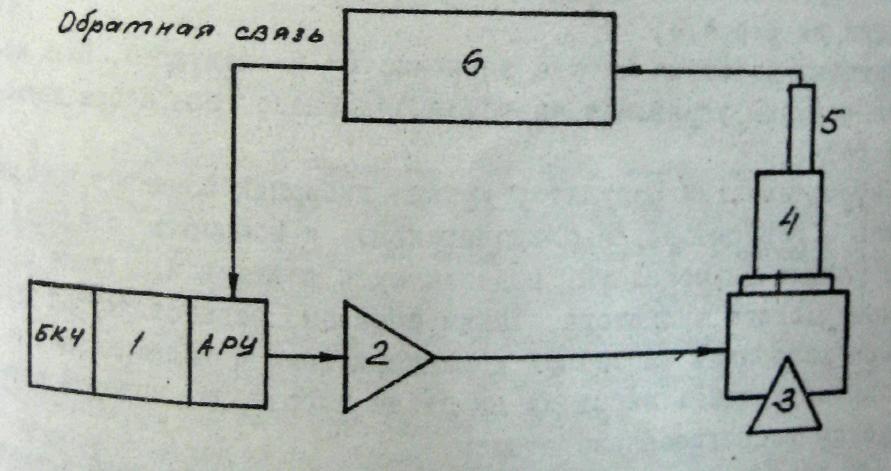

1- задающий генератор, в состав которого входят: БКЧ - блок качания частоты, АРУ - автоматический регулятор уровня; 2 - усилитель мощности; 3 - вибратор; 4 - испытуемое изделие; 5 - виброизмерительный преобразователь; 6- виброизмерительный прибор.

Вывод на режим производится регулировкой уровня выходного сигнала задающего генератора на определенной частоте до требуемого значения амплитуды ускорения последовательно по всему ряду заданных значений частоты,

В программе испытаний необходимо указывать также время выдержки испытываемого изделия в данном режиме. При испытании на виброустойчивость оно должно быть не менее 5 мин, а при испытании на вибропрочность от 1 до 5 ч при длительном и от 20 до 50 мин при кратковременном воздействии. Данный метод имеет ограниченное применение при испытании изделия на вибропрочность и виброустойчивость, так как не дает возможности оценить в полной мере стойкость изделий к воздействию вибрации в требуемом диапазоне частот. Однако до настоящего времени он используется при заводских испытаниях серийно выпускаемых изделий вследствие применения простейшего оборудования и отработанных программ испытаний.

При испытаниях методом плавающей частоты вибрации частоту плавно изменяют в заданном диапазоне от нижней до верхней частоты и обратно при постоянстве заданных параметров вибрации в течение определенного времени. Структурная схема испытаний приведена на рис.4.2.

Принцип действия метода заключается в следующем. Блок изменения частоты управляет частотой задающего генератора звуковой частоты. Автоматический регулятор уровня вибрации изменяет выходное напряжение генератора, а следовательно, и мощность колебаний на выходе усилителя мощности, подводимых к подвижной катушке электродинамического вибратора. Таким образом, осуществляется компенсация колебаний частотной характеристики и поддерживается необходимый уровень вибрации на столе вибратора, который регистрируется вибропреобразователем. Для достижения равномерности амплитудно-частотной характеристики вибратора регулятор уровня вибрации должен обеспечивать глубину регулировки в несколько десятков децибел.

Необходимость не только повышения, но и понижения частоты связана с выявлением нелинейных резонансов изделий, проявление которых в значительной степени зависит от направления изменения частоты вибрации. Частоту вибрации при испытании обычно изменяют во времени по экспоненциальному закону

![]() (4,3)

(4,3)

где

![]() - частота вибрации в момент времени t,

Гц;

- частота вибрации в момент времени t,

Гц;

![]() -

нижняя частота рабочего диапазона, Гц;

К - показатель степени, характеризующий

скорость изменения частоты.

-

нижняя частота рабочего диапазона, Гц;

К - показатель степени, характеризующий

скорость изменения частоты.

Скорость

изменения частоты должна быть такой,

чтобы время изменения частоты в

резонансной полосе частот (![]() )

было не меньше времени нарастания

амплитуды вибрации изделия при резонансе

до установившегося значения (tнар

) и времени окончательного установления

подвижной части измерительного или

регистрирующего прибора (tу).

Таким образом, скорость изменения

частоты сверху будет ограничена

следующими условиями:

)

было не меньше времени нарастания

амплитуды вибрации изделия при резонансе

до установившегося значения (tнар

) и времени окончательного установления

подвижной части измерительного или

регистрирующего прибора (tу).

Таким образом, скорость изменения

частоты сверху будет ограничена

следующими условиями:

![]() ;

(4.4)

;

(4.4)

![]() .

(4.5)

.

(4.5)

Время нарастания амплитуды вибрации при резонансе до установившегося значения может быть приближенно подсчитана по формуле

![]() (4.6)

(4.6)

где

![]() -

резонансная частота, Гц; Q-

добротность изделия; К1

- коэффициент, учитывающий увеличение

времени нарастания амплитуды изделия

до установившегося значения в результате

отклонения изменений амплитуды от

линейного закона.

-

резонансная частота, Гц; Q-

добротность изделия; К1

- коэффициент, учитывающий увеличение

времени нарастания амплитуды изделия

до установившегося значения в результате

отклонения изменений амплитуды от

линейного закона.

Значение К1 рекомендуется принимать равным 2-3, а значения и Q определяют либо прямым измерением, либо используют данные их конструктивных аналогов.

С другой стороны, уменьшение скорости приводит к увеличению продолжительности испытаний, и выбор чрезвычайно малой скорости является экономически невыгодным. Поэтому скорость качания частоты обычно выбирают не более двух октав в минуту, т.е.

Vк

![]() 2окт/мин . (4,7)

2окт/мин . (4,7)

Скорость изменения частоты

(4,8)

(4,8)

где - выбирают в соответствии с условиями (4.4) и (4.5).

Если требуемая скорость изменения частоты, найденная по (4.8), превышает допустимую по условию (4..7), то ее все равно следует брать равной 2 окт/мин. Если скорость получилась меньше 2 окт/мин, то ее следует округлить до ближайшего меньшего значения, которое может быть установлено на приборе управления вибрационной установкой.

В реальных условиях эксплуатации на изделия воздействуют, как правило, не одночастотные синусоидальные колебания, а колебания со сложный спектром частот. Поэтому проводят испытание на воздействие широкополосной случайной вибрацией. В этом случае реализуется одновременное возбуждение всех резонансов испытуемого изделия, что позволяет выявить их взаимное влияние. Ужесточение условий испытаний за счет одновременного возбуждения резонансных частот сокращает время испытаний по сравнению с методом качающейся частоты. Структурная схема испытаний на широко полосную случайную вибрацию приведена на рис. 4.3 и в табл. 4.2.

В

качестве сигнала возбуждения задающего

устройства используется сигнал белого

шума, подаваемый на многочисленные

узкополосные фильтры фиксированной

частоты, перекрывающие спектр частот

сигнала возбуждения, либо как показано

на рис. 4.4а сигнал n

полос, огибаемых кривой А, изображающей

желательную спектральную плотность

ускорения в заданной точке на вибростоле.

Такое значение ускорения в узкой полосе

![]() получается интегрированием спектральной

плотности ускорения по

.

Фильтры настраиваются так, чтобы получить

заданную характеристику спектральной

плотности ускорений рабочего стола с

учетом компенсации неравномерности

АЧХ - вибратора и приспособления для

крепления.

получается интегрированием спектральной

плотности ускорения по

.

Фильтры настраиваются так, чтобы получить

заданную характеристику спектральной

плотности ускорений рабочего стола с

учетом компенсации неравномерности

АЧХ - вибратора и приспособления для

крепления.

В настоящее время имеются автоматические системы настройки, в которых используются 40 - 120 идентичных узкополосных фильтров с фиксированными частотами пропускания. На фильтры подается выходной сигнал с вибропреобразователя, и в случае отклонений от заранее определенного уровня вырабатывается соответствующий сигнал, который подается на усилитель мощности вибратора. Настройку таких автоматических систем можно произвести за несколько секунд.

Степень жесткости случайной вибрации |

Среднее квадратическое значение ускорения, Гц-1 |

Спектральная плотность ускорения Гц-1 |

1 2 3 4

|

100 200 200 200 |

0,05 0,20 0,20 0,20

|