- •Материаловедение. Технология

- •Конструкционных материалов

- •Сборник методических указаний

- •По лабораторно-практическим работам

- •Часть 2. Горячая обработка материалов.

- •Технологический процесс получения отливки

- •1 Цель работы

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Способы литья

- •5.1 Литье в песчаные формы

- •5.2 Литье в металлические формы (кокили)

- •5.3 Литье под давлением в металлические пресс-формы

- •5.4 Центробежное литьё

- •5.5 Литье по выплавляемым моделям

- •5.6 Литье в оболочковые формы

- •6 Порядок выполнения работы

- •7 Содержание отчета о работе

- •Материальное оснащение

- •1 Общие сведения

- •Проектирование поковки

- •1.2 Расчет размеров и массы поковки

- •1.3 Назначение кузнечных переходов

- •1.4 Выбор оборудования

- •1.5 Определение режима нагрева и охлаждения

- •2 Порядок выполнения работы

- •Изучение технологического процесса холодной листовой штамповки цель работы

- •1 Общие сведения

- •2 Порядок выполнения работы

- •3 Вопросы для самоконтроля знаний

- •1 Цель работы

- •2 Исходные данные

- •3 Последовательность разработки технологии ручной электродуговой сварки

- •11 Штучное время сварки

- •Рабочие приемы ручной дуговой сварки

- •5 Требования к оформлению задания

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •4.1 Свойства сварочной дуги

- •4.2 Внешние вольт-амперные характеристики источников сварочного тока

- •4.3 Особенности технологии ручной дуговой сварки

- •4.4 Механизация процессов дуговой сварки

- •5 Автоматизация процессов дуговой механизированной сварки

- •5.1 Способ саморегулирования длины сварочной дуги

- •5.2 Способ принудительного регулирования длины сварочной дуги

- •6 Автоматическая и полуавтоматическая сварка

- •7 Порядок выполнения работы

- •Механизация и автоматизация процессов дуговой сварки

- •1 Цель работы

- •2 Задание

- •3 Общие сведения

- •4 Оборудование для газовой сварки.

- •5 Технология газовой сварки

- •6 Техника сварки

- •4 Области применения и технологические особенности электроконтактной точечной сварки

- •5 Назначение и характеристика точечной сварочной машины мт-1222

- •6 Методика выбора параметров технологического режима

- •7 Порядок выполнения работы

- •8 Требования к отчету о работе

- •Обработка заготовок и деталей с применением электроконтактного нагрева

- •1 Цель работы

- •2 Введение

- •3 Оборудование для электроконтактного нагрева

- •4.4 Электроконтактный нагрев при операциях термической и химико-термической обработки

- •Библиография

- •Приложения приложение а

- •Приложение б

- •Приложение в

- •Приложение г

- •Приложение д

- •Исходные данные:

- •Последовательность проектирования

- •2 Разработка чертежа отливки

- •3 Разработка чертежей элементов литейной формы

- •4 Расчет литниковой системы

- •5 Разработка чертежа модели и стержневого ящика

- •6 Расчет шихты

- •Приложение е

- •Приложение ж

- •Приложение л

- •Диаметр сварочной проволоки

- •Основное (технологическое) время

- •Выбор оборудования.

Изучение технологического процесса холодной листовой штамповки цель работы

Изучение оборудования и ознакомление с операциями листовой штамповки.

Материальное обеспечение

Пресс гидравлический усилием 20 т; пресс кривошипный; ножницы по металлу; лабораторные штампы для вырубки, вытяжки, просечки отверстий, формовки, гибки, отбортовки; штампы с эластичным наполнителем; листовые заготовки из малоуглеродистой стали, латуни и алюминиевого сплава с разным исходным диаметром; штангенциркуль.

1 Общие сведения

Листовой штамповкой называется метод получения изделий и деталей из листового материала толщиной не более 8…10 мм с помощью штампов. Листовая штамповка получила широкое распространение в машиностроении, производстве предметов широкого потребления и других видах производства для изготовления плоских и пространственных деталей, массой от долей граммов до десятков килограммов.

Основным видом оборудования для листовой штамповки являются ножницы, кривошипные и гидравлические прессы (рисунок 2,3).

Операции листовой штамповки подразделяются на разделительные и формообразующие.

К основным разделительным операциям относятся резка, вырубка, пробивка. Вырубка предназначена для образования внешнего контура заготовки. Внешний диаметр вырубленной заготовки равен диаметру пуансона.

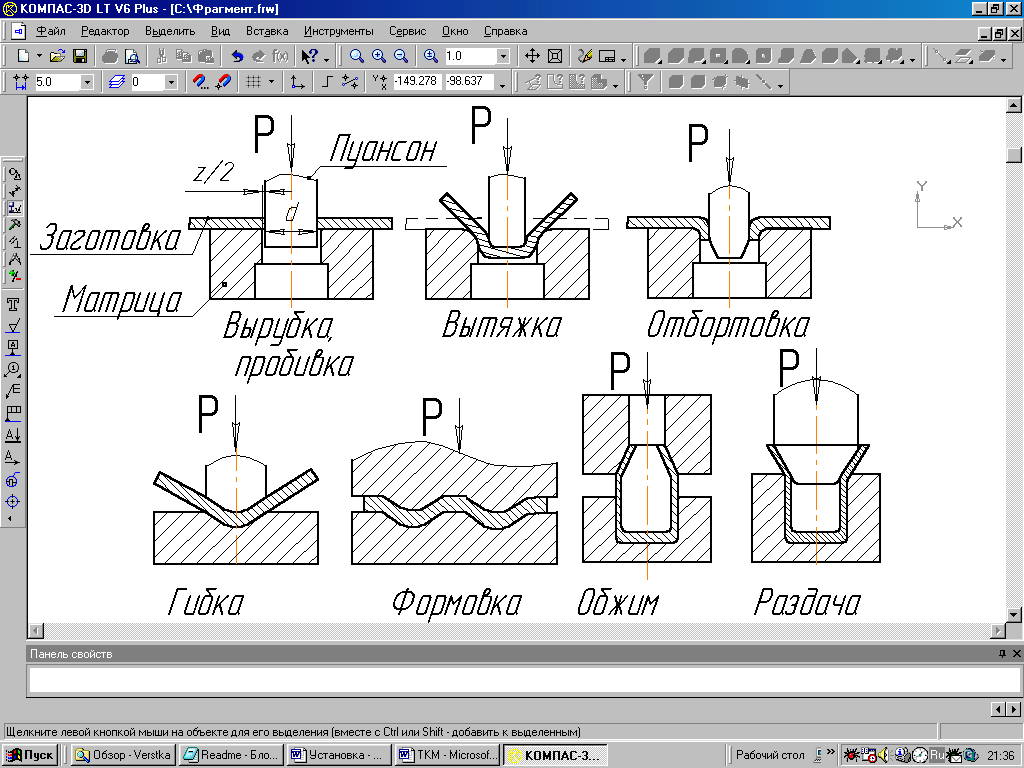

К формообразующим операциям относятся вытяжка, гибка, рельефная формовка, отбортовка и другие операции (рисунок 1).

Для получения качественных изделий необходимо соблюдать определенные параметры технологического процесса, которые для большинства металлов являются справочными.

Рисунок 1 Схемы операции листовой штамповки

В процессе вырубки и пробивки особенно важно соблюдать соосность пуансона относительно матрицы, что необходимо для обеспечения номинального зазора между ними. Односторонний зазор принимается равным:

z/2=(0,02…0,1)S,

где S – толщина листа, м.

Правильный зазор обеспечивает необходимую чистоту среза и точность штамповки. Усилие вырубки определяется по формуле:

![]()

где L – периметр изделия или отверстия, м;

σср – предел текучести материала на срез, МПа;

К =1,1…1,3 – коэффициент, учитывающий затупление режущих кромок пуансона и матрицы.

Для нормального проведения операции отбортовки требуется высокая пластичность металла, высокая чистота торцов отверстий под отбортовку, отсутствие на них заусенцев, трещин и т.д. Операция отбортовки характеризуется коэффициентом отбортовки:

тотб=dизд/ dотв

Вытяжка является наиболее сложной операцией листовой штамповки. От материала заготовки требуются высокие пластические свойства, которыми обладают, например, алюминий, медь, низкоуглеродистая сталь 10кп и др. При разработке технологического процесса вытяжки необходимо определить возможность проведения операции вытяжки за один переход без отрыва дна или необходимость нескольких последовательных переходов. Качество изделия получаемого вытяжкой зависит от пластических свойств материала, наличия или отсутствия прижима, отношения толщины листа к диаметру заготовки, величины радиуса закругления кромок пуансона и матрицы, величины зазора между пуансоном и матрицей, наличия смазки и ее качество. Несоблюдение указанных факторов приводит к таким видам брака при вытяжке, как отрыв дна или фланца или к образованию на боковой поверхности гофра. Усилие на вытяжном штампе складывается из усилия прижима и усилия вытяжки. Величина усилия прижима определяется по формуле:

![]()

где DЗ – диаметр заготовки, м;

dИЗД – диаметр изделия, м;

q=1…4 МПа/м - удельное давление прижима;

RM=RП=(6…10) S –радиусы закругления пуансона и матрицы, м.

Усилие вытяжки цилиндрического изделия определяется по формуле:

![]()

где b=1,2 при (100*S)/DЗ<1; b=1 при (100*S)/DЗ>1;

σВ – предел прочности при растяжений, МПа;

Сравнительно простая операция гибки, также имеет свои особенности и ограничительные параметры. Ими являются минимальный радиус Rmin и угол пружинения α0. Величина α0 обусловлена упругой деформацией и тем больше, чем больше R. При R<Rmin на наружной стороне листа появляются трещины. Усилие одноугловой гибки определяется по формуле:

![]()

где В – ширина изгибаемой заготовки, м;

σВ – предел прочности при растяжении, МПа;

r – радиус пуансона, м;

S – толщина заготовки, м.

Операции формовки и раздачи могут привести к образованию разрывов и требуют высокой пластичности материала, а операция обжима часто приводит к потере устойчивости и образованию складок. Поэтому для штамповки небольших по площади деталей из листа толщиной до 2 мм иногда используют штампы с эластичным наполнителем (полиуретан, резина).

В процессе пластической деформации в холодном состоянии металл наклепывается, при этом его твердость возрастает, а пластичность падает. Поэтому для того, чтобы вернуть металлу исходную пластичность, производят операцию рекристаллизационного отжига.