- •Материаловедение. Технология

- •Конструкционных материалов

- •Сборник методических указаний

- •По лабораторно-практическим работам

- •Часть 2. Горячая обработка материалов.

- •Технологический процесс получения отливки

- •1 Цель работы

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •5 Способы литья

- •5.1 Литье в песчаные формы

- •5.2 Литье в металлические формы (кокили)

- •5.3 Литье под давлением в металлические пресс-формы

- •5.4 Центробежное литьё

- •5.5 Литье по выплавляемым моделям

- •5.6 Литье в оболочковые формы

- •6 Порядок выполнения работы

- •7 Содержание отчета о работе

- •Материальное оснащение

- •1 Общие сведения

- •Проектирование поковки

- •1.2 Расчет размеров и массы поковки

- •1.3 Назначение кузнечных переходов

- •1.4 Выбор оборудования

- •1.5 Определение режима нагрева и охлаждения

- •2 Порядок выполнения работы

- •Изучение технологического процесса холодной листовой штамповки цель работы

- •1 Общие сведения

- •2 Порядок выполнения работы

- •3 Вопросы для самоконтроля знаний

- •1 Цель работы

- •2 Исходные данные

- •3 Последовательность разработки технологии ручной электродуговой сварки

- •11 Штучное время сварки

- •Рабочие приемы ручной дуговой сварки

- •5 Требования к оформлению задания

- •1 Цель работы

- •2 Задание

- •3 Приборы, материалы и инструмент

- •4 Общие сведения

- •4.1 Свойства сварочной дуги

- •4.2 Внешние вольт-амперные характеристики источников сварочного тока

- •4.3 Особенности технологии ручной дуговой сварки

- •4.4 Механизация процессов дуговой сварки

- •5 Автоматизация процессов дуговой механизированной сварки

- •5.1 Способ саморегулирования длины сварочной дуги

- •5.2 Способ принудительного регулирования длины сварочной дуги

- •6 Автоматическая и полуавтоматическая сварка

- •7 Порядок выполнения работы

- •Механизация и автоматизация процессов дуговой сварки

- •1 Цель работы

- •2 Задание

- •3 Общие сведения

- •4 Оборудование для газовой сварки.

- •5 Технология газовой сварки

- •6 Техника сварки

- •4 Области применения и технологические особенности электроконтактной точечной сварки

- •5 Назначение и характеристика точечной сварочной машины мт-1222

- •6 Методика выбора параметров технологического режима

- •7 Порядок выполнения работы

- •8 Требования к отчету о работе

- •Обработка заготовок и деталей с применением электроконтактного нагрева

- •1 Цель работы

- •2 Введение

- •3 Оборудование для электроконтактного нагрева

- •4.4 Электроконтактный нагрев при операциях термической и химико-термической обработки

- •Библиография

- •Приложения приложение а

- •Приложение б

- •Приложение в

- •Приложение г

- •Приложение д

- •Исходные данные:

- •Последовательность проектирования

- •2 Разработка чертежа отливки

- •3 Разработка чертежей элементов литейной формы

- •4 Расчет литниковой системы

- •5 Разработка чертежа модели и стержневого ящика

- •6 Расчет шихты

- •Приложение е

- •Приложение ж

- •Приложение л

- •Диаметр сварочной проволоки

- •Основное (технологическое) время

- •Выбор оборудования.

5.2 Литье в металлические формы (кокили)

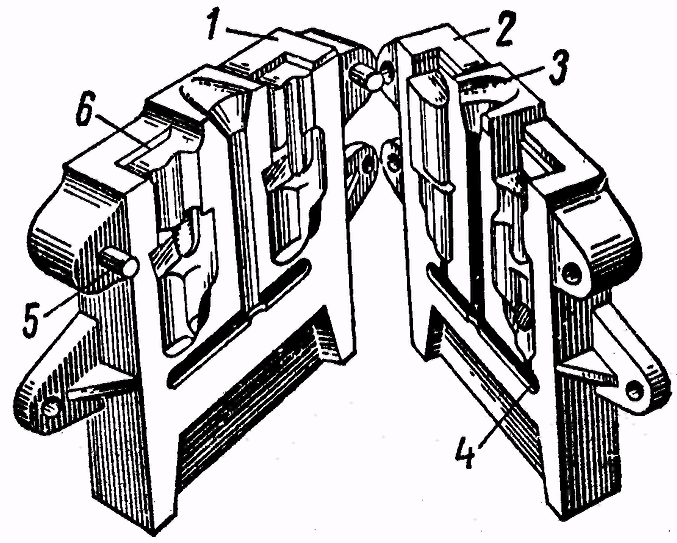

Многоразовые металлические разъемные формы (кокили) изготавливают из жаростойкой легированной стали, углеродистой стали, а также из серого чугуна, рис. 2.

В металлических формах можно получить отливки: из цветных сплавов - от 5 г до 500 кг; из чугуна - от 10 г до 7 т; из стали - от 0,5 кг до 4 т.

Рисунок 2. Литье в металлические формы (кокили): 1, 2- половинки формы, 3- воронка, 4- литниковый канал, 5- центрируемый штырь, 6- выпоры.

Для получения отливок из стали и чугуна внутренние поверхности металлической формы покрывают облицовкой (футеровкой) состоящей из маршалита, жидкого стекла, огнеупорной глины и др., толщиной 1 мм и более, а при получении отливок из цветных сплавов - краской (мазут, машинное масло, керосин и др., иногда с добавкой талька, графита, окиси цинка и др.).

Таблица 1 Стойкость металлических форм (кокилей)

Материал формы |

Отливки |

Температура плавления сплава |

Количество максимальных заливок |

Чугун |

Стальные |

1450 |

100...500 |

Чугунные |

1150 |

5000 |

|

Медные |

1050 |

5000...10000 |

|

Сталь |

Алюминиевые |

650 |

50000...200000 |

Магниевые |

600 |

75000 |

|

Цинковые |

400 |

150000 |

|

Оловянно-свинцовые |

250 |

200000...400000 |

Преимущества литья в кокили (по сравнению с литьем в песчаные формы):

- выпуск литья увеличивается в 2...5 раз на тех же производственных площадях;

- отходы при литье уменьшаются на 8... 12%;

- количество бракованных отливок снижается на 50.. .70%;

- себестоимость литья снижается на 15...20%;

- повышаются на 2 квалитета точность изготовления отливки и в 4...6 раз, уменьшается шероховатость поверхности.

К недостаткам литья в металлические формы следует отнести:

- отсутствие податливости и газопроницаемости формы;

- пониженная наполняемость формы вследствие быстрой потери жидкотекучести металла;

- трудоемкость изготовления форм, особенно для сложных отливок и их высокая стоимость;

- малая стойкость форм для стального и чугунного литья;

- образование на чугунных отливках отбела поверхности и, следовательно, необходимость введения дополнительной операции - отжига.

С учетом преимуществ и недостатков литья в металлические формы этот вид используют для получения мелких и средних отливок, относительно простой конфигурации, чаще всего из сплавов цветных металлов.

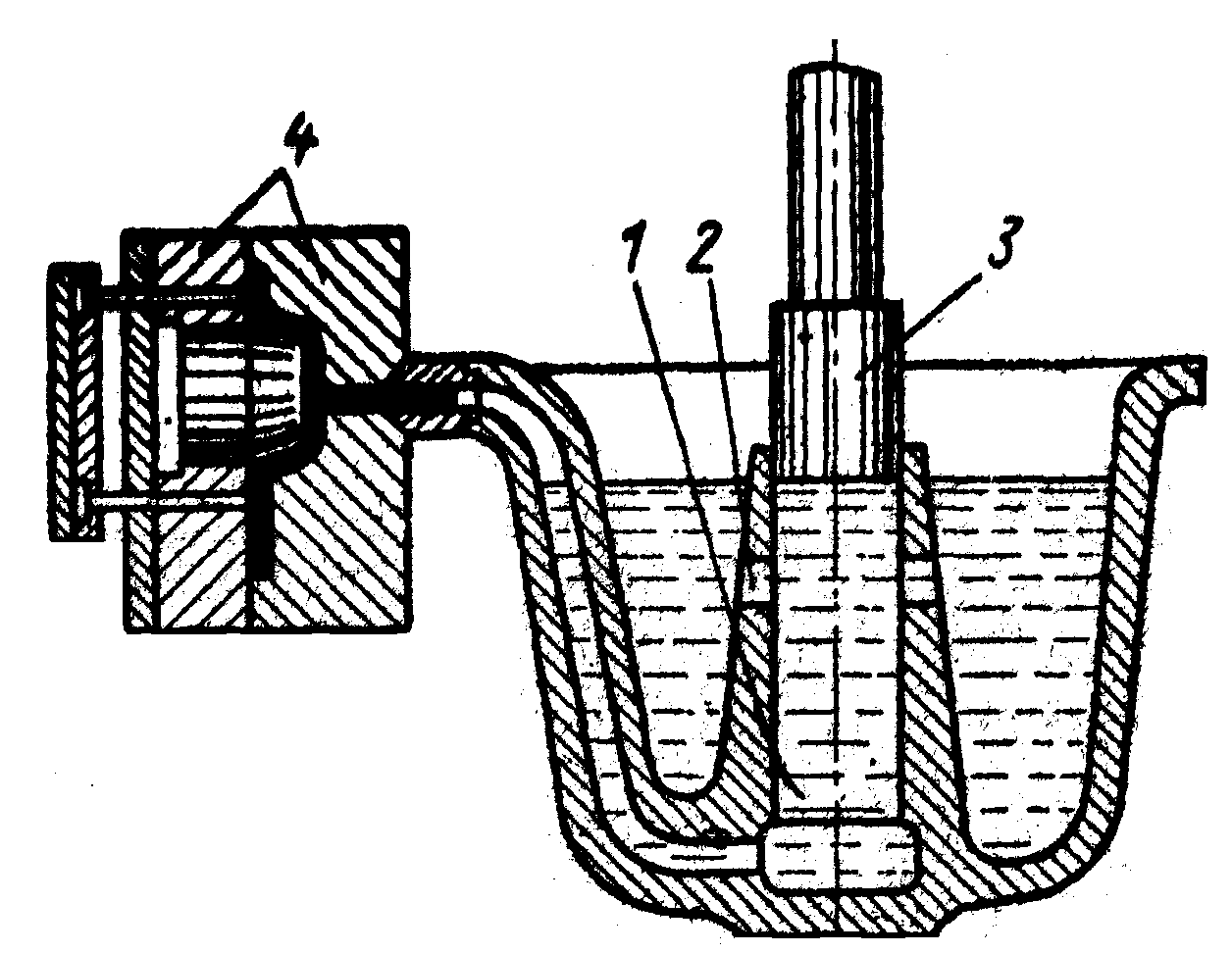

5.3 Литье под давлением в металлические пресс-формы

Данный метод заключается в том, что жидкий металл поступает в металлическую пресс-форму под большим давлением (0,5... 100 МПа).

Литьем под давлением получают небольшие тонкостенные (до 0,75 мм) отливки из цветных сплавов высокой точности (11... 10 квалитет) и с высокой чистотой поверхности (шероховатость в 2...3 раза ниже, чем при литье в кокили).

Рисунок 3. Схема машины для литья под давлением с горячей вертикальной камерой: 1–камера прессования, 2–отверстие для заполнения камеры прессования, 3–плунжер, 4-прессформа.

Для изготовления пресс-форм применяются только легированные, и среднелегированные инструментальные стали, рис. 2.

Таблица 3 Стойкость пресс-форм для литья под давлением

Литейные сплавы |

Максимальное количество заливок |

Составы смазки форм |

Цинковые |

300000

|

Моторное масло |

Магниевые и алюминиевые |

100000 |

Парафин, вазелин, графит |

Медные |

10000 |

Смесь графита с маслом |