- •Основы проектирования химических производств

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Общественная экологическая экспертиза

- •Государственная экологическая экспертиза

- •Общественная экологическая экспертиза

- •Государственная экологическая экспертиза

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Основные этапы и организация проектирования химических производств

- •1.1. Перспективный план и технико-экономическое обоснование

- •1.2. Задание на проектирование

- •1.3. Выбор района размещения предприятия и площадки строительства

- •1.4. Основные принципы проектирования зданий и сооружений химической промышленности

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.3. Прогнозирование состояния поверхностных и подземных вод

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •1.7. Генеральный план химических предприятий

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •1.8.2. Многоэтажные здания

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •Инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •Состав исходных данных и основные стадии проектирования оборудования и предприятий химической промышленности

- •2.1. Основные стадии проектирования химических производств и оборудования

- •2.2. Виды конструкторских документов

- •2.3. Содержание разделов исходных данных для проектирования промышленного химического производства

- •Раздел 1. Общие сведения и технология

- •Раздел 2. Характеристика выполненных научно-исследователь-ских работ и опытных работ, положенных в основу исходных данных для проектирования

- •Раздел 3. Технико-экономическое обоснование рекомендуемого метода производства. Перспективы производства и потребления

- •Раздел 4. Патентный формуляр

- •Раздел 5. Техническая характеристика исходного сырья, вспомогательных материалов, основных и конечных продуктов. Целевое назначение и области применения основных продуктов

- •Раздел 6. Физико-химические константы и свойства исходных, промежуточных и конечных продуктов

- •Раздел 7. Химизм, физико-химические основы и принципиальная технологическая схема производства

- •Раздел 8. Рабочие и технологические параметры производства

- •Раздел 9. Материальный баланс производства

- •Раздел 10. Технологическая характеристика побочных продуктов и реализуемых отходов производства

- •Раздел 11. Математическое описание технологических процессов и аппаратов

- •Раздел 12. Данные для расчета, конструирования и выбора основного промышленного технологического оборудования и защиты строительных конструкций

- •Раздел 13. Рекомендации для проектирования автоматизации производства

- •Раздел 14. Аналитический контроль производства

- •Раздел 15. Методы и технологические параметры очистки химически и механически загрязненных сточных вод, обезвреживания газовых выбросов и ликвидации вредных отходов

- •Раздел 16. Мероприятия по технике безопасности, промсанитарии и противопожарной профилактике

- •Раздел 17. Указатель отчетов и рекомендуемой литературы по рассматриваемой технологии производства

- •2.4. Проектирование в системе подготовки инженера-химика

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Системы автоматизированного проектирования

- •3.1. История развития сапр

- •3.2. Основные принципы создания сапр

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к сапр

- •3.7. Связь сапр с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование сапр

- •3.8.2. Основные пакеты прикладных программ (ппп) технологической подсистемы сапрцемент

- •Введение в проектирование

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •4.2.3. Экономика строительства предприятия и производства продукции

- •Выбор и разработка технологической схемы производства

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •6.2.4. Комбинация реактора смешения с реактором вытеснения

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •Уравнения материального баланса технологического процесса

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8. Технологический расчет основной и вспомогательной аппаратуры

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •10.2. Расчет гидравлических сопротивлений в трубопроводе

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •Механический расчет

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •11.1.5. Расчет крышек и днищ

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •КонструКционНые материалы в химическом машиностроении

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •Оформление отдельных элементов химической аппаратуры

- •13.1. Оформление поверхности теплообмена

- •13.2. Перемешивающие устройства

- •13.3. Уплотнения вращающихся деталей

- •Трубопроводы и трубопроводная арматура

- •Вспомогательное оборудование химических заводов

- •15.1. Виды вспомогательного оборудования

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •Технологические схемы и оборудование для гранулирования дисперсных материалов

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •16.2. Теоретические основы и аппаратурное оформление гранулирования методом окатывания

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16. 4. Закономерности уплотнения материала и аппаратурное оформление метода Прессования

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Литература

- •Оглавление

16.5. Гранулирование в псевдоожиженном слое

В псевдоожиженном слое получают гранулы удобрений, таких как, карбоаммофоски, карбамида, аммиачной селитры, нитрофоски, аммофоса, а так же кормовых дрожжей, лекарственных форм, алюмосиликаты, порошки синтетических цеолитов и др.

Сущность процесса заключается в том, что гранулирование с одновременной сушкой протекает в свободном объеме аппарата, в потоке сушильного агента, который проходит через газораспределительную решетку и образует кипящий слой частиц.

Раствор или суспензия впрыскивается внутрь кипящего слоя или распределяется над его поверхностью. Кипящий слой может состоять из частиц гранулируемого продукта или предварительно полученных гранул. В последнем случае на непрерывно подаваемые в псевдоожиженный слой гранулы небольшого размера наносится слой впрыскиваемого раствора, который кристаллизуясь на поверхности гранулы, способствует их росту. Так получают многослойные гранулы сложных удобрений. Если кристаллизация прошла в объеме, то образуются зародыши новых гранул. Гранулы, достигшие определенного размера, выводятся из аппарата.

Гранулирование в псевдоожиженном слое позволяет получить прочные, округлой формы гранулы размером 0.3 – 3 мм, что трудно добиться другими методами.

Распылительные сушилки состоят из камеры, в которую поступают подогретый воздух и распыленный посредством форсунок или быстровращающихся турбинок гранулируемый материал до капель размером 1015 мкм.

Благодаря большой удельной поверхности капель происходят мгновенное испарение жидкости и сушка образовавшихся гранул, которые падают на дно камеры. Гранулы удаляются специальными движущимися щетками или скребками, а отработанный воздух фильтруется и выбрасывается наружу.

Размер гранул зависит от физико-химических свойств исходных веществ, конструкторско-технологических параметров процесса и колеблется от 10 до 600 мкм.

Гранулирование расплава во встречном потоке газа осуществляется в высоких полых башнях, в которых падающие капли охлаждаются встречным потоком воздуха. Для разбрызгивания плавов применяют диспергирующие устройства различной конструкции, обеспечивающие получение сферических гранул размером 13мм.

Гранулирование расплава охлаждением в жидкости заключается в разбрызгивании его не в воздушную среду, а в органическую жидкость. Благодаря более высокой теплоемкости и теплопроводности жидкостей по сравнению с воздухом, охлаждение происходит значительно быстрее, что позволяет получить более прочные гранулы, исключить выбросы пыли а атмосферу.

Гранулы полученные в среде дизельного топлива (рис.16.12 принципиальная технологическая схема грануляции карбамида в среде дизельного топлива из УП «Гранулирование дисперсных материалов в жидких средах») , покрыты тонкой органической пленкой и характеризуются меньшей скоростью растворения в воде, по сравнению с гранулами, полученными в потоке воздуха, что способствует увеличению продолжительности действия, уменьшению слеживаемости и повышению эффективности удобрения при внесении в почву.

16.6. Технологические схемы процессов гранулирования дисперсных материалов

К основному оборудованию для промышленного уплотнения дисперсных материалов относятся смеситель, устройство для уплотнения (тарель, пресс, экструдер и др.), конвейер, сушилка или классификатор. Обязательным в установках являются системы пылеулавливания, включающие как местные отсосы, так и внешнюю аэрацию.

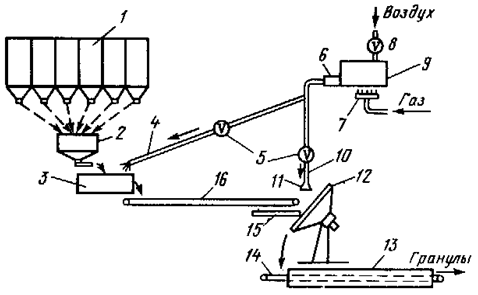

На рис. 16.11 представлена схема процесса уплотнения многокомпонентной шихты в тарельчатом грануляторе. Компоненты шихты хранятся в бункерах 1. Подача их в смеситель 3 осуществляется с помощью дозаторов и бункерных весов 2. Контейнер 9, в котором находится связующее, снабжен подогревателем 7. Связующее через дозатор 6 по трубе 10, имеющей теплоизоляцию, поступает в форсунку 11, установленную над корпусом гранулятора 12, днище которого покрыто эпоксидной смолой. Некоторая часть связующего по отводу 4, имеющему контрольный клапан 5, может в отдельных случаях поступать в смеситель 3.

|

Рис. 16.11. Технологическая схема гранулирования шихты методом окатывания |

Сжатый воздух для распыления раствора подводится по трубе 8. Компоненты шихты конвейером 16 подаются к гранулятору, угол наклона которого меняется от 40 до 60°, а частота вращения от 5 до 25 мин1. В гранулятор может также дополнительно подаваться вода по трубе через форсунку 15.

Расход воды следует рассчитывать так, чтобы содержание несвязанной в гранулах воды не превышало 15 %. Конвейером 14 готовые гранулы подаются в ленточную сушилку 13, а затем на упаковку.

|

Рис. 16.12. Схема уплотнения стекольной шихты в барабанном грануляторе: I участок подготовки шихты; II – участок гранулирования |

Производство гранулированной шихты в барабанном грануляторе (рис. 16.12) заключается в следующем: взвешивание сырьевых ком-понентов на весах 3, подача связующего в сборник 2, транспортировка элеватором 1, смешение в смесителе 5, подача порошковой шихты в бункер 6, подача шихты конвейером 7 для предварительного уплотнения в смеситель 8, перемещение смеси вибролотком 9 в барабан 10 для окончатель-ного уплотнения и выгрузки готовых гранул 11 в бункер-запасник.

В технологической линии уплотнения шихты, представленной на рис. 16.13, основной агрегат роторный гранулятор 6. Приготовленная шихта из бункера 1 направляется в дозатор 7 с приводом, состоящим из электродвигателя 2 и редуктора 3 с регулируемой частой вращения. Далее шихта поступает в гранулятор 6 с приводом, состоящим из электродвигателя 4 и редуктора 5. В грануляторе 6 происходит образование гранул диаметром 25 мм и их перемещение к его выходному отверстию. В нем же шихта увлажняется через форсунки 8, расположенные в верхней части корпуса. Конвейер 9 перемещает влажные гранулы в сушилку кипящего слоя 10, из которой они подаются на склад или непосредственно в стекловаренную печь. Дымовые газы, используемые в сушилке 10, очищаются от пыли в циклоне. Уловленные частицы возвращаются в бункер 1 для повторной грануляции.

|

Рис. 16.13. Схема уплотнения шихты в роторном грануляторе |

При уплотнении шихты методом экструзии (рис. 16.14) загрузка бункера 1 сыпучей шихтой осуществляется непосредственно из-под смесителя. Винтовой питатель 2, установленный под бункером 1, дает равномерное питание мешалке 5 с лопастями 6, в которой шихта перемешивается, увлажняется водой из форсунок 3 и подогревается, одновременно перемещаясь к фильерной пластине 9 пресса 8. Вода 4 и масса шихты в мешалке подогреваются теплом газов, отходящих из сушилки 14.

Дымовые газы проходят через кожух 17, смонтированный вокруг корпуса мешалки. В том же кожухе размещается трубчатый змеевик для подогрева воды, увлажняющей шихту. Перед входом в бункер пресса 8 установлена фильерная пластина 7 с отверстиями 10 мм, с помощью которой пластифицированная шихта предварительно частично уплотняется. Окончательное уплотнение достигается в прессе 16 при продавливании шихты через фильерную пластину 9 с конусообразными отверстиями. При выходе из пресса гранулированная шихта приспособлениями 10 равномерно распределяется, по ширине ленты конвейера 15, сушилки 14 и обдувается воздухом из воздуховода 11 с помощью центробежного вентилятора 12. Сушилка обогревается газовой горелкой 13. Высушенные гранулы конвейером или элеватором подаются в приемные бункеры загрузчиков печи или на затаривание.

|

Рис. 16.14. Схема гранулирования шихты методом экструзии |

Известен ряд технологических схем, используемых для компактирования шихты на прессе с гладкими валками. На установке для компактирования (рис. 16.15) исходная порошковая шихта поступает в промежуточный бункер 1 с вибратором 3 и предохранительной сеткой от попадания в загрузочный бункер пресса инородных включений. Затем шихта дозатором 2 подается в загрузочный бункер с подпрессовывателем 4. Образующаяся плитка и просыпь поступают на ленточный конвейер 6 и элеватором 9 направляются на вибрационный двухситовой грохот 8. За время пребывания плиток на ленте конвейера 6 они охлаждаются и упрочняются. На грохоте 8 плитки разделяются на крупную, товарную фракцию и просыпь. При использовании одно ситового грохота деление компактированной шихты осуществляется на две фракции – плитки и просыпь. Образующаяся просыпь возвращается на повторное компактирование в пресс 5. Готовый продукт ленточным конвейером 7 подается в бункер-накопитель 10 с шибером 11, из которого компактированная шихта транспортируется к месту загрузки или на склад. В установке предусмотрена кран-балка 12 для ремонтных работ оборудования.

В рассматриваемых схемах прессованный продукт получается в виде плитки высокой плотности, которая затем дробится и делится на фракции. Таким образом, данный метод грануляции шихты состоит из трех основных стадий: механического уплотнения, дробления и классификации, что отличает его от других методов гранулирования.

|

Рис. 16.15. Схема установки для компактирования шихты |

Таким образом, прессование позволяет получить продукт с заданными технологическими свойствами и исключить из процесса операцию сушки.

К недостаткам метода прессования следует отнести сравнительно высокую энергоемкость и повышенный износ рабочих поверхностей, особенно в случае уплотнения шихт, в состав которых входят абразивные материалы.

При выборе способа уплотнения (гранулирования) и условий его проведения необходимо учитывать природу дисперсного материала, характер физико-химических явлений сопровождающих уплотнение, требования, предъявляемые к качеству гранул и многое другое.

Гранулирование позволяет значительно улучшить технологические свойства дисперсных материалов и успешно решать вопросы охраны окружающей среды.