- •Основы проектирования химических производств

- •Предисловие

- •Экологическое и технико-экономическое обоснование проектов химических производств.

- •Общественная экологическая экспертиза

- •Государственная экологическая экспертиза

- •Общественная экологическая экспертиза

- •Государственная экологическая экспертиза

- •Этапы проведения экологической экспертизы

- •Принципы экологической экспертизы

- •Основные этапы и организация проектирования химических производств

- •1.1. Перспективный план и технико-экономическое обоснование

- •1.2. Задание на проектирование

- •1.3. Выбор района размещения предприятия и площадки строительства

- •1.4. Основные принципы проектирования зданий и сооружений химической промышленности

- •1.5. Разработка проектной документации по охране окружающей среды

- •1.5.2. Разработка прогноза загрязнения воздуха

- •1.5.3. Прогнозирование состояния поверхностных и подземных вод

- •1.5.4. Прогноз воздействия объекта при возможных авариях

- •1.6. Технологический процесс как основа промышленного проектирования

- •1.7. Генеральный план химических предприятий

- •1.8. Типы промышленных зданий

- •1.8.1. Одноэтажные промышленные здания

- •1.8.2. Многоэтажные здания

- •1.8.3. Вспомогательные здания и помещения химических предприятий

- •1.8.4. Склады промышленных предприятий

- •1.9. Инженерные сооружения

- •Инженерных сооружений

- •1.10. Специальные вопросы проектирования химических предприятий

- •Состав исходных данных и основные стадии проектирования оборудования и предприятий химической промышленности

- •2.1. Основные стадии проектирования химических производств и оборудования

- •2.2. Виды конструкторских документов

- •2.3. Содержание разделов исходных данных для проектирования промышленного химического производства

- •Раздел 1. Общие сведения и технология

- •Раздел 2. Характеристика выполненных научно-исследователь-ских работ и опытных работ, положенных в основу исходных данных для проектирования

- •Раздел 3. Технико-экономическое обоснование рекомендуемого метода производства. Перспективы производства и потребления

- •Раздел 4. Патентный формуляр

- •Раздел 5. Техническая характеристика исходного сырья, вспомогательных материалов, основных и конечных продуктов. Целевое назначение и области применения основных продуктов

- •Раздел 6. Физико-химические константы и свойства исходных, промежуточных и конечных продуктов

- •Раздел 7. Химизм, физико-химические основы и принципиальная технологическая схема производства

- •Раздел 8. Рабочие и технологические параметры производства

- •Раздел 9. Материальный баланс производства

- •Раздел 10. Технологическая характеристика побочных продуктов и реализуемых отходов производства

- •Раздел 11. Математическое описание технологических процессов и аппаратов

- •Раздел 12. Данные для расчета, конструирования и выбора основного промышленного технологического оборудования и защиты строительных конструкций

- •Раздел 13. Рекомендации для проектирования автоматизации производства

- •Раздел 14. Аналитический контроль производства

- •Раздел 15. Методы и технологические параметры очистки химически и механически загрязненных сточных вод, обезвреживания газовых выбросов и ликвидации вредных отходов

- •Раздел 16. Мероприятия по технике безопасности, промсанитарии и противопожарной профилактике

- •Раздел 17. Указатель отчетов и рекомендуемой литературы по рассматриваемой технологии производства

- •2.4. Проектирование в системе подготовки инженера-химика

- •2.4.1. Курсовое проектирование

- •2.4.2. Дипломное проектирование

- •2.4.3. Пример использования АвтоЛиспа

- •Системы автоматизированного проектирования

- •3.1. История развития сапр

- •3.2. Основные принципы создания сапр

- •3.4. Автоматическое изготовление чертежей

- •3.5. Основные преимущества автоматизации проектирования

- •3.6. Основные требования к сапр

- •3.7. Связь сапр с производством, расширение области применения

- •3.8. Система автоматизированного проектирования цементных заводов

- •3.8.1. Функционирование сапр

- •3.8.2. Основные пакеты прикладных программ (ппп) технологической подсистемы сапрцемент

- •Введение в проектирование

- •4.1. Проектно-сметная документация

- •4.2.1. Исходные положения

- •4.2.2. Обоснование способа производства химической продукции

- •4.2.3. Экономика строительства предприятия и производства продукции

- •Выбор и разработка технологической схемы производства

- •5.1. Общие положения

- •5.2. Последовательность разработки технологической схемы

- •5.3. Принципиальная технологическая схема

- •5.4. Размещение технологического оборудования

- •Выбор технологического оборудования химических производств

- •6.1. Основные типы химических реакторов

- •6.2. Химические факторы, влияющие на выбор реактора

- •6.2.1. Реакции расщепления

- •6.2.2. Реакции полимеризации

- •6.2.3. Параллельные реакции

- •6.2.4. Комбинация реактора смешения с реактором вытеснения

- •6.3. Эскизная конструктивная разработка основной химической аппаратуры

- •6.3.1. Общие положения

- •6.3.2. Реакторы

- •6.4. Оптимизация процессов химической технологии

- •Уравнения материального баланса технологического процесса

- •7.1. Стехиометрические расчеты

- •7.2. Термодинамический анализ процессов

- •7.2.1. Равновесие химической реакции

- •7.2.2. Расчет состава равновесной смеси

- •7.3. Общее уравнение баланса массы

- •7.4. Практический материальный баланс

- •7.5. Физико-химические основы технологического процесса

- •8. Технологический расчет основной и вспомогательной аппаратуры

- •8.1. Общие положения

- •8.2. Расчет объемов реакторов

- •8.2.1. Основные положения химической кинетики

- •8.2.2. Расчет идеальных реакторов

- •8.3. Определение объемов аппарата

- •Тепловой расчет основного оборудования

- •9.1. Общее уравнение баланса энергии

- •9.2. Практический тепловой баланс

- •9.3. Теплообмен в реакторах

- •9.4. Расчет энтальпий и теплоемкостей

- •9.6. Расчет реактора периодического действия

- •9.7. Степень термодинамического совершенства технологических процессов

- •Гидравлические расчеты

- •10.1. Расчет диаметра трубопровода

- •10.2. Расчет гидравлических сопротивлений в трубопроводе

- •10.3. Гидравлическое сопротивление кожухотрубчатых теплообменников

- •10.4. Подбор насосов

- •Механический расчет

- •11.1. Расчет сварных химических аппаратов

- •11.1.1. Основные расчетные параметры

- •11.1.2. Расчет на механическую прочность

- •11.1.3. Требования к конструированию

- •11.1.4. Расчет цилиндрических обечаек

- •11.1.5. Расчет крышек и днищ

- •11.1.6. Подбор стандартных элементов

- •11.2. Расчет толстостенных аппаратов

- •КонструКционНые материалы в химическом машиностроении

- •12.1. Виды конструкционных материалов

- •12.2. Коррозия металлов и сплавов

- •12.2.1. Виды коррозии

- •12.2.2. Виды коррозионных разрушений

- •12.2.3. Способы борьбы с коррозией

- •12.3. Влияние материала на конструкцию аппарата и способ его изготовления

- •12.3.1. Конструкционные особенности аппаратов из высоколегированных сталей

- •12.3.2. Конструктивные особенности эмалированных аппаратов

- •12.3.3. Конструктивные особенности аппаратов из цветных металлов

- •12.3.4. Конструктивные особенности аппаратов из пластмасс

- •Оформление отдельных элементов химической аппаратуры

- •13.1. Оформление поверхности теплообмена

- •13.2. Перемешивающие устройства

- •13.3. Уплотнения вращающихся деталей

- •Трубопроводы и трубопроводная арматура

- •Вспомогательное оборудование химических заводов

- •15.1. Виды вспомогательного оборудования

- •15.2. Транспортные средства

- •15.2.1. Классификация транспортных средств для твердых материалов

- •15.2.2. Машины для транспортировки жидкостей и газов

- •Технологические схемы и оборудование для гранулирования дисперсных материалов

- •16.1. Классификация методов гранулирования и особенности уплотнения гранул

- •16.2. Теоретические основы и аппаратурное оформление гранулирования методом окатывания

- •16.3. Основные закономерности и аппаратурное оформление метода экструзии

- •16. 4. Закономерности уплотнения материала и аппаратурное оформление метода Прессования

- •16.5. Гранулирование в псевдоожиженном слое

- •16.6. Технологические схемы процессов гранулирования дисперсных материалов

- •Литература

- •Оглавление

6.3.2. Реакторы

При эскизном конструировании реактора учитываются нижеследующие факторы.

Температура процесса и точность ее регулирования, что обусловливает способ обогрева аппарата и выбор теплоносителей. Она колеблется в весьма широком интервале (от 290300 С до минус 40 С и ниже). Отсюда следует, что при конструировании реакторов необходимо руководствоваться требованием, изложенным в нормали МН7262 «Сосуды стальные. Технические условия» и материалами Госгортехнадзора.

При этом определяется, нужен ли подвод или отвод тепла от реакционной смеси, а это означает, что нужно ли проектировать рубашки разных типов для изотермических реакторов. Естественно, это приводит к усложнению конструкции реактора и ее удорожанию.

Давление, влияющее на форму аппарата и его материал. Оно колеблется от 180200 МПа до глубокого вакуума с остаточным давлением до 10 Па. В некоторых аппаратах сочетается глубокий вакуум с давлением 0,61,0 МПа.

Интенсивность теплообмена, от которой зависят размеры и вид теплопередающей поверхности, а также конструкция изоляции.

Консистенция обрабатываемых материалов, определяющая конструктивное оформление расчетной поверхности теплообмена и конструкцию приспособления для перемешивания.

Интенсивность перемешивания, от степени которой зависит устройство диффузоров, специальных перегородок, мешалок с большим числом оборотов.

Химические свойства перерабатываемого материала, от которого зависит выбор материала реактора.

Непрерывность или периодичность процесса.

Удобство монтажа и ремонта аппарата, простота его изготовления.

Доступность конструкционных материалов и вида конструкционного материала.

Агрегатное состояние обрабатываемых материалов.

Такое многообразие определяющих факторов приводит к необходимости создания специального реактора для каждого конкретного процесса. Задача несколько упрощается в связи с тем, что не вся совокупность факторов в равной степени влияет на конструкцию каждого вновь проектируемого реакционного аппарата. Обычно учет двух или трех из них совершенно необходим, а остальные учитываются только частично и не усложняют конструкцию реактора.

Реактор как аппарат, в котором протекает основной процесс химической технологии – образование нового продукта в результате сложного взаимодействия исходных веществ, должен работать эффективно, т. е. обеспечивать требуемую глубину и избирательность химического превращения. Следовательно, реактор должен удовлетворять целому ряду различных требований: иметь необходимый реакционный объем, обеспечивать определенный гидродинамический режим движения реагентов, создавать требуемую поверхность контакта взаимодействующих фаз, поддерживать необходимый теплообмен в процессе, уровень активности катализатора и т. д.

Одна и та же реакция может быть проведена в реакторах различного типа. При обосновании выбора реакционного аппарата для проведения того или иного процесса необходимо учитывать возможность конструктивного осуществления этого аппарата. Поэтому полезно иметь представление об основных конструктивных типах реакторов, используемых в промышленности.

Вследствие больших различий в конструкциях реакторов трудно найти научно-обоснованные критерии для их классификации. Из всех конструктивных характеристик две могут считаться определяющими. Это – режим движения реакционной массы в аппарате и вид поверхности теплообмена. Такая классификация приведена в табл. 6.3.

В промышленных условиях важнейшее значение приобретают не только скорость химического превращения веществ, но и производительность аппаратуры, поэтому выбор типа и конструкции оборудования является одним из самых главных и ответственных этапов в реализации химико-технологического процесса.

Относительная сложность, а часто и новизна реакторов является причиной того, что, как правило, они полностью разрабатываются специализированными организациями, имеющими экспериментальную базу. В проектном институте разрабатываются лишь простейшие реакторы, причем порядок их эскизного конструирования (определение штуцеров, основных размеров, выбор материала и т. д.) и оформление задания на разработку технического проекта мало отличается от принятого при конструировании емкостей и состоит из тех же этапов. Здесь также следует стремиться к максимальному использованию стандартных узлов и деталей, выбираемых по каталогам, нормалям и стандартам. Это позволяет ограничиться рассмотрением различных устройств, характерных для каждой из перечисленных групп реакционных аппаратов. Из всех перечисленных выше факторов агрегатное состояние вещества оказывает самое большое влияние на принцип действия реактора и в целом должно определять конструкционный тип реакторного устройства.

Кроме того, в зависимости от этого фактора находится выбор некоторых основных и вспомогательных деталей аппаратов, таких, как, например, питатель, перемешивающее устройство, поверхность теплообмена.

Конструктивная классификация объединяет всю реакционную аппаратуру в следующие группы:

а) реакторы типа реакционной камеры;

б) реакторы типа колонны;

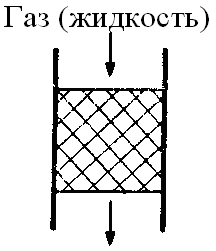

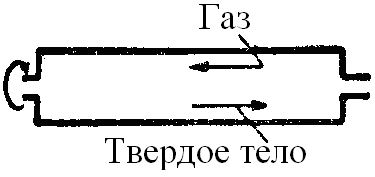

в) реакторы типа теплообменника;

г) реакторы типа печи.

В соответствии с этим основа классификации химических реакторов должна быть дополнена принципом фазового состояния перерабатываемых веществ, что делает возможным подразделять реакционную аппаратуру на группы, систематизация которых приведена в табл. 6.4.

Таблица 6.4. Классификация реакторов по конструктивным формам

Тип реактора |

Конструктивная форма |

Гидродинамический режим движения реагентов |

Агрегатное состояние реагентов |

Поверхность теплобмена |

Пример технологического применения |

|||

без поверхности тпло-обмена |

с наружной поверхностью |

с внутренней поверхностью |

||||||

Трубчатые |

|

ПВ |

Г |

- |

+ |

- |

Крекинг бензинов, полимеризация этилена |

|

ПВ |

Ж |

|

+ |

|

Алкилирование низших парафинов |

|||

ПВ |

Ж-Ж |

|

+ |

|

Гидролиз хлорбензола |

|||

Колонные |

|

ПВ |

Г-Ж |

+ |

|

+ |

Окисление углеводородов |

|

ПВ |

Г-Ж |

+ |

|

|

Нейтрализация аммиака |

|||

ПВ для газа, ПС для жидкости |

Г-Ж |

+ |

+ |

+ |

Окисление n-ксилола |

|||

ПВ |

Г-Ж |

+ |

|

|

Получение сульфата аммония |

|||

ПВ |

Г-Г/Т |

+ |

|

|

Дегидрогенизация этилбензола, пиролиз бутана |

|||

ПВ |

Г-Г/Т |

|

|

+ |

Окисление этилена |

|||

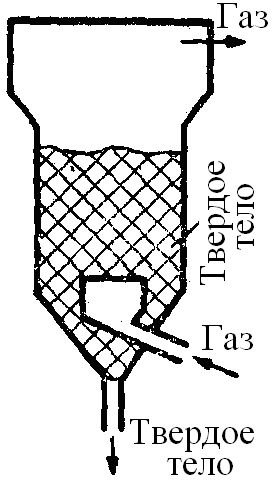

ПВ |

Г-Т |

+ |

|

|

Обжиг ивестняка |

|||

ПВ |

Ж-Т |

+ |

|

|

Ионный обмен |

|||

ПВ |

Г-Т |

+ |

|

|

Газификация твердых топлив |

|||

ПВ для газа, ПС для твердой фазы |

Г-Т |

+ |

|

|

Обжиг пирита |

|||

окончание табл. 4

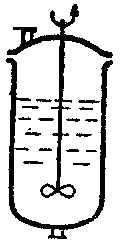

Реакционная камера с перемешиванием |

|

ПС |

Ж |

+ |

+ |

+ |

Диазотирование |

ПС |

Г-Ж |

+ |

+ |

+ |

Хлорирова-ние производных этилена |

||

ПС |

Ж-Ж |

+ |

+ |

+ |

Сульфирование бензола |

||

ПС |

Ж-Г |

+ |

+ |

+ |

Получение суперфосфата |

||

Печи |

|

ПВ |

Г-Т |

+ |

+ |

|

Окисление руд |

Г-Т |

+ |

|

+ |

Обжиг пирита |

|||

Ж-Т |

|

|

|

Разложение карбида кальция водою в ацетилен |

|||

Г-Г |

+ |

|

+ |

Парциальное окисление углеводородов в олефин и диолефин |

Примечание: ПВ – полное вытеснение; ПС – полное смешение; Г – газовая фаза; Ж – жидкая фаза; Т – твердая фаза.