- •2. Розрахунок гальмової важільної передачі.

- •2.3. Складання схеми важільної передачі вагона.

- •4. Розрахунок гальмового шляху

- •4.1 Розрахунок маси поїзда і визначення числа вагонів

- •4.2. Випрямлення профілю колії

- •4.5 Визначення розрахункового гальмового шляху

- •4.6 Розрахунок сповільнення поїзда і часу гальмування

Зміст

Вступ

Обґрунтування вибору пневматичної схеми автоматичного гальма на устаткування вагона

Розрахунок гальмової важільної передачі

Розрахунок допустимого натиснення гальмівних колодок, при умові недопущення заклинювання колісних пар під час гальмування

Складання схеми важільної передачі вагона

Розрахунок на міцність основних деталей

Розрахунок гальмового шляху

Розрахунок маси поїзда і визначення числа вагонів

Випрямлення профілю колії

Розрахунок питомого опору поїзда

Побудування графіків залежності питомого опору та питомої гальмової сили від швидкості руху

Визначення розрахункового гальмового шляху

Розрахунок сповільнення поїзда і часу гальмування

Економічна доцільність прийнятих рішень

Список використаної літератури

![]() Вступ

Вступ

Постійний зміст об’єму перевезень вантажів і пасажирів потребує підвищення швидкості руху і маси потягів. Забезпечення безпеки руху на залізничних коліях в значній мірі залежать від властивостей і стану гальмового обладнання рухомого складу. Це обладнання повинно надійно працювати в вимогах складних процесів що відбуваються в потязі, який рухається: – сухе тертя гальмових колодок з перевтіленням механічної енергії в теплову, газодинамічні процеси в гальмовій магістралі, кочення коліс по рейкам в умовах граничного використання сил зчеплення взаємодії вагонів між собою з появою значних поздовжніх сил і таке інше.

У цьому курсовому проекті розраховується автоматичне гальмівне обладнання чотиривісної цистерни для перевезення бензину. При розробці теми проекту також розраховується робота гальмового обладнання вантажного потяга до складу якого входять криті вагони, цистерни та пасажирські СМВ вагони.

1. Обґрунтування вибору пневматичної схеми автоматичного гальма та гальмівного устаткування вагону.

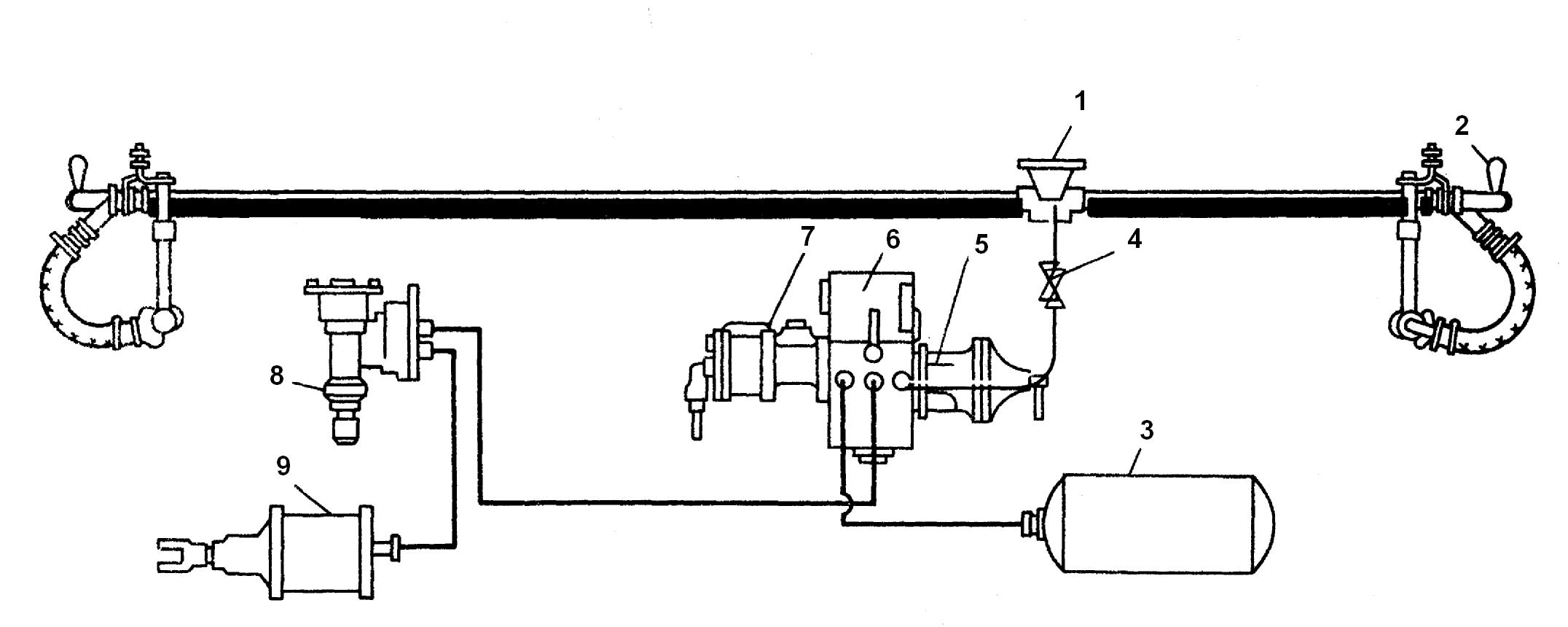

Рис. 1.1 Схема пневматичного обладнання вагона

1. Тройнік 2. Кінцевий кран № 190 3. Запасний резервуар

4.Роз’єднувальний кран 5. Магістральна частина повітророзподільника 6. Двокамерний резервуар 7. Головна частина повітророзподільника 8. Авторежим 9. Гальмівний циліндр

Гальма залізничного рухомого складу уявляє собою набір пристроїв утворюючих штучний опір рухові поїзда при регулюванні його швидкості або зупинці. Гальмове обладнання розділяється: пневматичне, пристроїв які працюють від тиску стиснутого повітря, та механічна гальмова важільна передача.

Вантажний вагон обладнаний магістральним повітропроводом з внутрішнім діаметром 1 ¼ ˝ і кінцевим краном клапанного типу № 190, з’єднувальними рукавами. Повітророзподільник № 483-000, трубами діаметром ¾ ˝ з’єднані з запасним резервуаром та гальмівним циліндром.

На вагонах з авторежимом перемикач режимів повітророзподільника встановлюють на середній режим при композиційних колодках і на вантажний – при чавунних, а рукоятку знімають.

Гальмовий циліндр приймаємо типу 188Б з діаметром 356 мм., та максимальним переміщенням поршня на хід 240 мм. Розрахунковий тиск в гальмовому циліндрі при повному екстреному гальмуванні 0,38 мПа при переміщені штока на 180 мм. (максимально допустимий в експлуатації) та зарядним тиском 0,53 мПа.

Об’єм запасного резервуара розраховується за формулою:

![]() (1.1)

(1.1)

де: Рт.ц – тиск в гальмовому циліндрі;

Р0 – зарядний тиск в магістралі;

Ра – атмосферний тиск

Vт.ц – об’єм гальмівного циліндра;

Vш – шкідливий об’єм гальмівного циліндра, Vш=2л.

Підставляючи в формулу, вище визначені значення отримаємо значення запасного резервуару в залежності від діаметра циліндра.

![]() (1.2)

(1.2)

де: D – діаметр гальмового циліндра в мм.

![]() л.

л.

Приймаємо запасний резервуар типу Р7-78 об’ємом 78л (±3% від розрахункового) з розрахунковим тиском 0,7 мПа

2. Розрахунок гальмової важільної передачі.

2.1. Розрахунок допустимого натиснення гальмівних колодок (композиційних і чавунних ) при умові не допущення заклинювання колісних пар під час гальмування.

Для свого вагона визначаємо повну масу:

![]()

де: Р – вантажопід’ємність

Т – тара вагона.

![]()

В залежності від маси брутто вагона визначаємо допустиме натиснення гальмівних колодок (композиційних і чавунних окремо). За формулою:

![]()

де: ∑К – сумарне натиснення всіх гальмівних колодок вагона, кН;

Мбр – маса вагона (брутто), т;

δ – нормативне значення коефіцієнта сили гальмового натиснення. Для вантажних вагонів з чавунними колодками δ=0,6; з композиційними δ=0,3;

g – прискорення вільного падіння, 9,81 м/с2.

![]()

![]()

Визначаємо зусилля, яке діє на шток гальмового циліндра під час повного службового гальмування при мінімальному допустимому виході:

![]()

де: d – внутрішній діаметр гальмівного циліндра, d=356мм=0,356м;

Р – типовий тиск, Р=0,45 мПа=0,45×106 Па;

ηт.ц. – коефіцієнт корисної дії ηт.ц.=0,98;

Рт.ц. – сила поперечного стиснення відпускної пружини гальмівного циліндра Рт.ц.=1500 Н;

f – допустимий вихід штока, f=75–125мм;

с – жорсткість пружини, с=62,4 Н

![]() Н

Н

2.2 Визначення необхідного передаточного числа важільної передачі для композиційних і чавунних колодок

В залежності від одержаних значень допустимого натиснення розраховуються передаточні числа гальмової важільної передачі для композиційних і чавунних гальмівних колодок:

![]()

де: n – передаточне число важільної передачі вагона.

Для композиційних

![]()

Для чавунних

![]()

2.3. Складання схеми важільної передачі вагона.

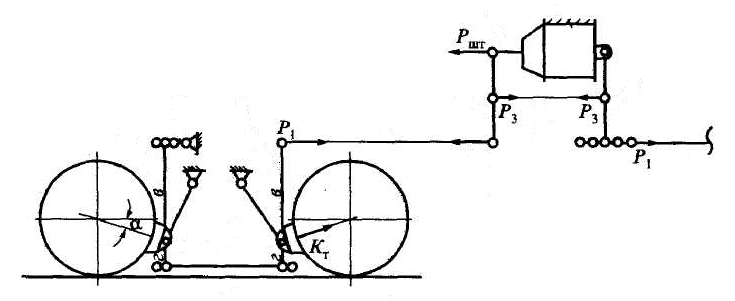

Після визначення передаточного числа всієї важільної передачі вагона складається їх схема. Складаємо схему всієї важільної передачі вагона та визначаємо розміри важелів, які відповідають передаточному числу.

Передаточне число між штоком гальмового циліндра та парою гальмових колодок дорівнює:

![]()

де: т – число пар гальмових колодок які натискаються від одного гальмового циліндра

![]()

![]()

Передаточне число до пари колодок, розташованої ближче до гальмового циліндра, розподіляють між горизонтальними та вертикальними важілями, і визначається за формулою:

![]()

де: nнах – передаточне число нахилених важелів;

nв – передаточне число вертикальних важелів;

а – розмір ведучого плеча горизонтальних важелів;

б – розмір веденого плеча горизонтальних важелів;

(в+г) – розмір ведучого плеча вертикальних важелів;

г – розмір веденого плеча вертикальних важелів;

α – величина кута між горизонтальною віссю, яка проведена через центр колеса, і радіусом, проведеним через центр колеса та середину гальмівної колодки, cosα =1.

Для композиційних колодок приймаємо nнах=0.5

![]()

Найменша довжина ведучого плеча горизонтальних важелів може бути визначена:

![]()

де: Дц – зовнішній діаметр гальмівного циліндра, мм. Дц=450 мм;

с – необхідний зазор між циліндром і затяжкою (40...50 мм);

h – ширина затяжки, мм; h=120 мм;

е – ексцентриситет криволінійної затяжки, мм (для композиційних колодок е=60...70 мм).

![]()

Довжина веденого плеча горизонтальних важелів:

![]()

Максимальна довжина горизонтальних важелів

Lmax=a+б

Lmax=240+480=720 мм

Розміри вертикальних важелів приймаються з урахуванням габаритів вагона і візка та діаметрів коліс. У той же час вони обмежують нижнім обрисом габарит рухомого складу та нижнім рівнем підлоги вагона. При сучасних діаметрах коліс 950мм, довжину вертикальних важелів можна прийняти в межах 500...700мм.

Визначаемо необхідні розміри важелів:

Ведене плече вертикальних важелів:

![]()

Приймаемо 213

Ведуче плече вертикольних важелів:

![]() мм

мм

Приймаемо 387.

Визначаемо фактичне передаточне число гальмової передачі вагона:

![]()

![]()

Фактичне натиснення композиційних колодок для вагона визначається:

![]()

![]() кН

кН

При визначенні відповідних значень для чавунних колодок, поредаточне число горизонтальних важелів nг слід прийняти nг=1, тоді:

![]() ;

;

![]() ;

;

![]()

Знаходимо розміри важелів:

![]() ;

;

![]() ;

;

![]() мм

мм

![]()

Знаходимо фактичне передаточне число чавунних колодок:

![]()

Фактичне натиснення при використанні чавунних гальмових колодок:

![]() кН.

кН.

Рис.2 Схема важільної передачі цистерни

2.4. Розрахунок на міцність деталей гальмової важільної передачі

Розрахунок деталей важільної передачі на міцність виконується відповідно з вимогами які наведені у ”Нормах розрахунку вагонів на міцність колії 1520.”

Рис.3 Схема передачі зусиль у важільній передачі.

Зусилля діюче на повздовжню тягу.

![]() кН.

кН.

Зусилля що діє на затяжку горизонтальних важелів:

![]() кН.

кН.

Сила що діє на першу пару гальмових колодок:

![]() кН.

кН.

Зусилля, що діє на розпірку горизонтальних важелів:

![]()

![]() кН.

кН.

Зусилля, що діють на ІІ,ІІІ і ІV пари гальмівних колодок буде рівним з умов симетричного розташування важільної передачі та розташування гальмівного циліндру по осі півбази вагону

![]() кН.

кН.

Сумарне натиснення гальмівних колодок

![]()

![]() кН

кН

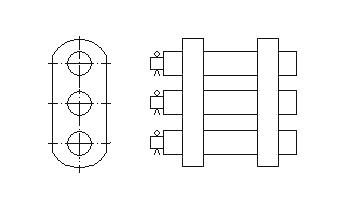

Рис4. Розрахункова схема валика

d – діаметр валика

а – товщина головки штока

в – відстань між серединами важеля

![]() мм.

мм.

Нормальні напруження згину для валика, визначаються :

![]()

![]() -

допустиме напруження,

-

допустиме напруження,

![]() Па.

Па.

![]() зусилля,

що діє повздовж тяги, Н.

зусилля,

що діє повздовж тяги, Н.

За умови міцності, визначаємо діаметр валика:

м.

м.

Приймаємо по ГОСТу: dт=26 мм.

Для затяжки:

м.

м.

Приймаємо d3=38,6 мм

Після цього, перевіримо валики на напруження зрізу:

![]() мПа

мПа

n – кількість валиків

Для валиків тяги:

![]() мПа

мПа

Для валика затяжки:

![]() мПа

мПа

Розрахунок важелів

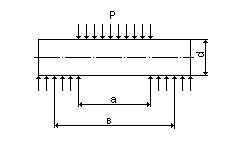

Рис.5 Розрахункова схема важеля

Напруження згину визначають:

Па

Па

Мзг – згинальний момент, Н×м

t – товщина важеля t=0,014 м

![]() –

діаметр

отвору,

=0,037

м

–

діаметр

отвору,

=0,037

м

![]() Н×м

Н×м

Після перетворень отримуємо

![]() м

м

Розрахунок провушини горизонтальних важелів

Рис. 6 розрахункова схема провушини

Знаходимо напруження згину:

![]()

R- радіус зовнішньої поверхні провушини, м

d-діаметр отвору провушини, м

t-товщина важеля, м

![]()

![]()

Перевіряємо провушину на деформацію зсуву:

![]()

![]()

Розрахунок повздовжніх тяг

Нормальні напруження визначають:

![]() МПа

МПа

F – площа поперечного перерізу м2

![]()

![]() м.

м.

Розрахунок розпірок вертикальних важелів

Рис.7 Розрахункова схема розпірки

Визначаємо нормальні напруження:

![]()

![]() МПа.

МПа.

Визначаємо діаметр розпірки

![]()

Перевірочний розрахунок виконуємо:

![]()

де: сила, що діє на стиснутий стержень, Н

F-плоша

поперечного перерізу ,![]()

![]() коефіцієнт

зменшення основної допустимої напруги

для стиснутих стержнів, який приймається

в залежності від гнучкості

коефіцієнт

зменшення основної допустимої напруги

для стиснутих стержнів, який приймається

в залежності від гнучкості![]()

![]() -коефіцієнт

довжини стержнів,

-коефіцієнт

довжини стержнів,![]()

l-довжина стержня, l=0,1м

![]() мінімальний

момент інерції перерізу,

мінімальний

момент інерції перерізу,![]()

![]()

![]()

![]()

Звідси

![]()

![]() Па

Па

Розрахунок підвіски вертикальних важелів

Рис. 8 Розрахункова схема підвіски

Визначаємо нормальні напруження

![]()

де: F – площа поперечного перерізу

![]()

![]()

де: φк – коефіцієнт тертя

![]()

де: v – швидкість руху

![]()

![]() кн.

кн.

Знаходимо діаметр підвіски

![]() (3.32)

(3.32)

![]()

Приймаємо d=2

3. Гальмівні системи рухомого складу нового покоління

Неодмінна складова безпеки залізничних перевезень - надійні гальмівні системи. Їх розробка і впровадження, створення довершених приладів, зручне і швидке постачання запчастин - такі головні завдання знаменитого Московського гальмівного заводу. Про те, як вони вирішуються, розповідає генеральний директор ВАТ МТЗ ТРАНСМАШ Анатолій Андрійович Егоренков.

ВАЖЛИВИЙ АСПЕКТ ПРОБЛЕМИ БЕЗПЕКИ

Майже 85 років наш завод проводить вітчизняну апаратуру для гальмівних систем всіх видів рейкового рухомого складу: розподільники повітря для вантажних вагонів і платформ, електропневматику для пасажирських вагонів, локомотивів, електропоїздів (зокрема, для потягів метро), крани машиніста, аварійні і блокувальні пристрої безпеки, прилади контролю... Не стану перераховувати все в цілях економії газетного місця

Не без гордості скажу: сьогодні прилади з маркою МТЗ користуються доброю славою на всіх сталевих магістралях Росії, країн СНД і Прибалтики. Без нашої продукції ефективна робота залізничного транспорту просто неможлива.

З перших років існування Московського гальмівного заводу на ньому трудилися видатні винахідники, що створювали найнадійніші, плавніші і стабільніші для свого часу системи. Назву тільки два відомих далеко за межами нашої країни імені - Флорентій Піменовіч Казанцев і Іван Костянтинович Матросів.

У 1951 році ухвалою Ради Міністрів СРСР на заводі було створено спеціальне конструкторське бюро по гальмобудуванню (СКБГ). Воно стало головним по розробці техдокументації , випробуванням і впровадженню у виробництво досягнень техніки на нашому напрямі. Це дозволило поліпшити організаційну сторону справи, сконцентрувати зусилля розрізнених конструкторських бюро, що кінець кінцем спрацювало на підвищення безпеки на залізницях.

На заводі працювала і продовжує працювати плеяда видних конструкторів-гальмівників. Серед них - член-кореспондент РАН професор Володимир Григоровича Іноземців і Лев Васильович Козюлін, що створили саму безвідмовну гальмівну систему для вантажних вагонів. Займаючи високі пости в МПС, В.Г. Іноземців залишався видатним винахідником.

Одне з останніх досягнень конструкторів і фахівців з відділення автогальмового господарства - комплекси, в яких оптимально суміщені гідності дискових і магніторейкових гальм, протиповзунового захисту. Ці комлекси застосовуються на високошвидкісних потягах ЕР-200, "Сокіл", на швидкісних - "Російська Трійка" і "Невській Експрес".

Перелік продукції МТЗ Трансмаша постійно поповнюється. Пріоритетний напрям науково-дослідних і дослідно-конструкторських робіт - створення систем для потягів високошвидкісного руху, локомотивів нового покоління, а також мотор-вагонного рухомого складу.

Своїм успіхом вважаємо ми уніфіковані комплекси гальмівного устаткування (УКТОЛ) для вантажних і пасажирських локомотивів. Компоновка УКТОЛ оригінальна - на плитах, майже все пневматичне устаткування зосереджене на одній стійці, що розміщується в машинному відділенні. Вдала конструкція електронного контроллера крана машиніста дозволила розробникам пультів по-новому розташувати прилади управління в кабіні машиніста і удосконалити дизайн кабіни. Таке конструктивне рішення дозволяє забезпечити дистанційне автоматизоване керування рухом потягу, зокрема по радіоканалу, із застосуванням мікропроцесорних систем управління.

Використання мікропроцесорних засобів полегшило рішення задач діагностики гальмівної системи. Як у депо, так і, особливо підкреслю це, при русі потягу. Діагностичні пристрої інформують машиніста про полягання гальмівної системи в масштабі реального часу, допомагають запобігати передаварійним і аварійним ситуаціям. Діагностична апаратура накопичує в пам'яті інформацію про всі відмови і збої у дії гальм.

Розробляються алгоритми діагностичної системи і її програмне забезпечення, яке грунтується на математичному апараті, що дозволяє якнайповніше описувати процес роботи гальмівної системи. Такий математичний апарат без якої б то не було натяжки можна назвати апаратом штучного інтелекту.

Друге важливе завдання, вирішене за допомогою мікропроцесорів, - здійснення функції автовведення. Вона полегшує працю машиніста, дозволяє оптимізувати процес руху в частині економії енергоресурсів, теж працює на підвищення безпеки.

Третє завдання - допомога ремонтним службам локомотивних депо. Мало того, що при вибраному нами конструктивному рішенні доступ до будь-якого гальмівного приладу тепер простий і зручний, для його заміни досить відвернути від двох до чотирьох гайок. Накопичувана діагностична інформація (про збої в управлінні, про вибір режимів гальмування і т.п.) дозволяє визначати дефектні гальмівні прилади, швидко усувати несправності; намічати на основі повноцінного аналізу профілактичні заходи.

На нашому підприємстві конструюються нові електророзподільники повітря для вантажних вагонів, розробляється відповідна документація, виготовляються дослідні зразки.

Базова модель розподільника повітря 483 стала родоначальницею для уніфікованого типового ряду приладів широкого спектру з покращеними технічними і експлуатаційними характеристиками.

Розвиток гальмівної техніки йде як по шляху вдосконалення приладів, що серійно випускаються, так і по шляху принципових нововведень. Щоб завжди бути на рівні вимог дня, залишатися в курсі найважливіших наукових досліджень і передових технічних рішень, МТЗ ТРАНСМАШ тісно співробітничає зі всіма департаментами ВАТ "РЖД", з дослідницькими, проектними і учбовими організаціями - ВНІЇЖТ, ГОСНІЇВ, ВНИКТІ, ВНІАС, ВЕЛНІЇ, НІЇРП, ПКБ ЦВ, ПКБ ЦТ, ПКБ ЦЛ, університетами шляхів сполучення.

Небагато докладніше розповім про те, яка організована у нас робота із створення нової техніки.

Технічну і наукову базу ВАТ МТЗ ТРАНСМАШ з повною підставою можна назвати сучасною. Вона включає спеціальне конструкторське бюро гальмобудування (я вже небагато познайомив читачів з СКБГ), гальмівну лабораторію (де трудилися основоположники вітчизняного гальмобудування И.К. Матросів і Ф.П. Казанцев) і відділ генерального конструктора по електроустаткуванню і електроніці (у нього входять групи головного конструктора по електроніці і мікропроцесорам і головного конструктора по електропневматичних приладах).

СКБТ - старе в Росії бюро, що займається конструкторською документацією макетних зразків, досвідчених виробів і серійних приладів. Його фахівці спільно з провідними науковими центрами країни в нашій технічній області (такими, наприклад, як ВНІЇЖТ, МГУПС) здійснюють дослідження, пов'язані із створенням прогресивних типів гальмівних приладів і систем.

У нас могутня експериментальна база. Площа її за останні роки збільшилася удвічі. Є де проводити повний цикл лабораторних випробувань (від макетного до серійного зразка). Унікальний експериментальний комплекс оснащений найсучаснішим устаткуванням.

Діють дві групові випробувальні станції: на одній імітується управління гальмами за заданою програмою і контролюється робота розподільників повітря у вантажному потягу змінної довжини (до 150 вагонів), рухомому по ділянці шляху будь-якого профілю, інша - перевіряє функціонування розподільників повітря в пасажирському потягу (до 30 вагонів).

Експериментальний комплекс оснащений стендами для проведення в автоматичному режимі ресурсних випробувань вантажних розподільників повітря за програмою зарядка - повне службове гальмування - відпустка гальма з необмеженим числом циклів; вібростендом ВЕДС-1500 з регульованими амплітудою вертикальних коливань (у діапазоні 0,08-4,0 мм), частотою коливань від 5 до 5000 Гц, амплітудою прискорень до 10 g; стендами для випробувань пасажирських розподільників повітря, перевірки і регулювання приладів гальмівної системи вагонів метрополітену; перевірки характеристик і працездатності електропневматичних вентилів; універсальним стендом для контролю роботи вантажного розподільника повітря спільно з автоматичним регулятором вантажних режимів гальмування (виконаний ідентично схемі пневматичного гальма вантажного вагону з реальними об'ємами гальмівної магістралі, з гальмівним циліндром 188Б і регульованим виходом штока до 180 мм, із запасним резервуаром Р78, кліматичною камерою КТК-800 (вона дозволяє випробовувати прилади, вузли і комплектуючі елементи в діапазоні температур від плюс 60 до мінус 60 градусів за Цельсієм).

На нашому підприємства зроблений і переданий в гальмівну лабораторію автоматичний електронний-пневматичний стенд останнього покоління - з реальними об'ємами пневматичних вузлів і реєстрацією параметрів з отриманням електронного паспорта для перевірки вантажних розподільників повітря 483, 483М, 483М-01, 483А, 483А-01.

На вітчизняний залізничний транспорт приходить електронна техніка. Гальмівні системи, що традиційно залишалися пневматичними і електропневматичними, зажадали принципової модернізації за рахунок мікропроцесорних засобів. Цим і було продиктовано створення групи головного конструктора по електроніці і мікропроцесорам. Про те, як вирішуються завдання, що стоять перед нею, ви можете судити по приведених мною вище прикладам розробки діагностичних апаратних і програмних засобів.

НАШІ ГОЛОВНІ ЗАМОВНИКИ

Сполучною ланкою між гальмівною пневматикою і електронною системою управління служать електропневматичні вентилі. На жаль, ці пристрої загальнопромислового застосування не відповідають вимогам залізничного транспорту по електричних і кліматичних параметрах. МТЗ ТРАНСМАШ заповнив пропуск - розробив і випускає спеціально для техніки сталевих магістралей цілу серію електропневматичних вентилів.

Багато десятиліть (з 1921 року) налічує співпраця Московського гальмівного із залізницями, вагоно- і локомотівостроїтельнимі заводами, з найбільшими промисловими підприємствами в транспортній сфері. Коломенській тепловозобудівний, Тверськой і Крюковській вагонобудівні, Жовтневий вагоноремонтний... Не візьмуся перерахувати всіх наших давніх партнерів. А ось старого, мабуть, назву. Це - Уралвагонзавод. МТЗ ТРАНСМАШ співпраці з ним більше 65 років!

Значна частина всіх наших постачань припадає на частку залізниць. Ремонтні заводи, вагонні і локомотивні депо, колійні машинні станції... Понад двісті адрес.

Виготівники рухомого складу купують більш за третину нашої продукції. Під егідою Асоціації виробників і споживачів гальмівного устаткування (АСТО) набирають об'єм комплектні постачання гальмівних систем із залученням інших виробників приладів.

Солідну групу споживачів нашої продукції складають вугільні розрізи, металургійні комбінати, Гоки, незалежні перевізники, що мають власний пересувний склад.

ПІДВИЩЕННЯ ЯКОСТІ - СТРАТЕГІЧНИЙ ПРІОРИТЕТ

Підтримувати на гідному рівні і підвищувати якість продукції ми вважаємо своїм стратегічним завданням, невід'ємною частиною виробничої культури.

У 2004 році проведена сертифікація нашої системи менеджменту якості по ISO 9001:2000, а також таких виробів, як вантажні і пасажирські розподільники повітря і крани машиніста для локомотивів. Сертифікати відповідності засвідчують: МТЗ ТРАНСМАШ здатний забезпечувати стабільно високі характеристики своєї продукції.

Проведена акредитація випробувального центру гальмівного устаткування для проведення об'єктивної оцінки сертифікаційних випробувань продукції на підприємстві.

Володіючи необхідним стендовим устаткуванням і використовуючи сучасні засоби вимірювання, наш завод здійснює безперервний технічний контроль продукції на всіх етапах її виробництва. Деталі, що мають приховані дефекти, відсіваються на стадіях обробки, передуючих збірці гальмівних приладів. Перед відправкою споживачам всіх вантажних і пасажирських розподільників повітря проходять строгі випробування на групових стендах.

АСТО КООРДИНУЄ ЗУСИЛЛЯ

У важкому 1997 року, коли російська економіка хворобливо переживала кризу, коли руйнувалися напрацьовані раніше промислові зв'язки, підприємства-виробники гальмівної техніки за підтримки МПС Росії об'єдналися в Асоціацію виробників і споживачів гальмівного устаткування - АСТО. Це дозволило вистояти, зберігши кадри і науково-технічний потенціал.

Зараз в Асоціації 19 підприємств, зокрема гальмобудувальні заводи, учбові і науково-дослідні інститути (МІЇТ, ВНІЖТ, УКРНІЇВ), вагонобудівні підприємства (Уралвагонзавод, Крюковській на Україні).

Головні напрями діяльності АСТО такі: проведення єдиної технічної політики в нашій області, координація робіт із створення і впровадження на рухомому складі нової гальмівної техніки, комплектне її постачання.

У складі Асоціації діє і регулярно, не рідше за один раз на квартал, проводить засідання науково-технічна рада, яка розглядає практично всі технічні проекти і наукові розробки в гальмобудуванні, дає рекомендації заводам і ВАТ "РЖД".

Асоціацією прийнята і реалізується програма освоєння виробництва комплексу устаткування для рухомого складу нового покоління, затверджена міністерством шляхів сполучення Росії. Відповідно до цієї програми розроблено багато гальмівних пристроїв, що відрізняються покращуваними техніко-економічними показниками і експлуатаційними характеристиками. Деякі проходять заводські і експлуатаційні випробування для впровадження в серійне виробництво.

Відкриваються хороші перспективи задоволення вимог компанії "РЖД" - в першу чергу по безпеці руху високошвидкісних і великовантажних потягів.

Російські гальмівні прилади успішно конкурують з устаткуванням провідних зарубіжних фірм, а подекуди і потіснили їх.

Враховуючи тенденцію інтеграції в світовій економіці і те значення, якого набувають транспортні коридори "Схід-Захід" і "Північ-Південь", ми з своїми гальмами "освоюємо" Азію через Іран. Там вже експлуатується понад сім тисяч російських вагонів, є сумісні проекти з німецькою фірмою "KNORR-BREMZE". У зв'язку з розвитком транссибірської магістралі нашими виробами зацікавилися корейці.

Одна з наших основних цілей - довгострокове взаємовигідне партнерство з тими, кому потрібна продукція МТЗ. Отже в руслі наших інтересів - підписане АСТО і ОАО "РЖД" 9 вересня 2004 року угода про співпрацю в області виробництва і постачань для цієї компанії устаткування і запасних частин до нього, розробки нових гальмівних систем для найсучаснішого рухомого складу.

Президент ВАТ "РЖД" Г.М. Фадєєв вже дав доручення підготувати заходи щодо реалізації угоди, а ми внесли на розгляд до департаментів компанії нову програму роботи АСТО. У ній врахована вимога залізничників про збільшення міжремонтних гарантійних термінів експлуатації гальмівних приладів: не менші чотири роки (або 500 тисяч кілометрів пробігу) до першого планового ремонту і одного мільйона кілометрів до техобслуговування автогальмового устаткування. Крім того, програма націлена на створення гальмівного устаткування, що забезпечує рух потягів із збільшеною масою і навантаженням на вісь до 30 тонн, а також на водіння довгосоставних вантажних потягів.

Підприємства Асоціації контролюють роботу гальмівного устаткування. З цією метою наші представники регулярно відвідують АКП залізниць. Але ми могли б бути інформовані набагато краще, якби більше контактували з департаментами ВАТ "РЖД", проводили планові сумісні перевірки і випробування, розбори несправностей гальмівного устаткування.

Дуже важливо захистити залізничний транспорт від постачань продукції випадкових виготівників. На жаль, останнім часом ця проблема загострилася. Схема відома: спритні люди прагнуть будь-яким способом добути креслення і почати виробництво. Якість продукції, наслідки її використання їх не хвилюють. Як правило, така продукція, зібрана з деталей, що вживаних, таких, що не пройшли випробувань і не прийнятих інспекцією ВАТ "РЖД", пропонується дешевше. Ось і клюють деякі... Потім, дивишся, платять навіть не двічі, багато разів.

По фактах постачань контрафактних розподільників повітря, авторежимів, авторегуляторів і т.п. проводилися перевірки, складалися грізні акти. Випущена вказівка ОАО "РЖД" про посилення контролю за якістю гальмівного устаткування, що поступає, що зобов'язує купувати його тільки у підприємств із затвердженого переліку.

Та все ж необхідно посилити контроль, звести непереборні бар'єри перед виробниками і постачальниками не сертифікованою і такою, що не пройшла приймальні випробування продукції. Адже, кінець кінцем, йдеться про потенційну загрозу безпеці руху потягів.

Рішення з принципових питань впровадження нових виробів і модернізації що існують повинні прийматися, на наш погляд, після обов'язкового колегіального розгляду ученими і фахівцями в області гальмобудування, що входять до складу комісій з гальмівного устаткування компанії "РЖД". Вони ж зможуть виробляти рекомендації виробничникам і експлуатаційникам. З свого боку, НТС Асоціації готовий брати безпосередню участь в підготовці даних питань.

Асоціація займається організацією технічного навчання, допомагає в обміні досвідом між підприємствами і експлуатуючими організаціями. Двічі АСТО проводила широкі науково-технічні конференції із залученням представників заводів, інститутів, керівників і фахівців департаментів ВАТ "РЖД", залізниць.

Нікого тепер не здивуєш тим, що Асоціація організовує технічне навчання, проводить семінари з нової техніки для фахівців дорожніх служб. В рамках договору з компанією АСТО готова і надалі брати активну участь в навчанні кадрів, в підготовці професіоналів гальмівної справи

В допомогу фахівцям Асоціацією перевиданий каталог "Автогальмове устаткування рухомого складу рейкового транспорту", готуються матеріали для випуску учбової літератури по автогальмах.

У взаємодії з головною залізничною компанією країни АСТО і МТЗ ТРАНСМАШ зроблять всі від них залежне, щоб на сталеві магістралі в потрібній кількості поступало найефективніше, зручніше у використанні і ремонті, безвідмовне гальмівне устаткування.