- •Розрахунок мостового крана

- •1. Розрахунок механізма підйому

- •1.1. Вибір поліспаста, каната.

- •1.2. Розрахунок барабана і блоків.

- •1.3 Розрахунок потужності двигуна і вибір редуктора.

- •1.4 Перевірка двигуна на нагрівання за еквівалентним навантаженням.

- •1.5. Розрахунок гальмівного момента та вибір гальма.

- •1.6. Вибір муфт.

- •2. Розрахунок механізма пересування візка

- •2.1. Вибір кінематичної схеми.

- •2.2. Розрахунок опору пересуванню візка.

- •2.3. Розрахунок потужності двигуна і вибір редуктора.

- •2.4. Перевірка двигуна на нагрівання за еквівалентним навантаженням.

- •2.5. Розрахунок гальмівного момента і вибір гальма.

- •2.6. Розрахунок ходових коліс.

- •3. Розрахунок механізма пересування крана

- •3.1. Вибір кінематичної схеми.

- •3.2. Вибір ходових коліс.

- •3.3. Розрахунок потужності двигуна і вибір редуктора.

- •3.4. Перевірка двигуна на нагрівання за еквівалентним навантаженням.

- •3.5. Розрахунок гальмівного момента і вибір гальма.

- •3.6. Розрахунок ходових коліс.

- •Література

1.6. Вибір муфт.

Відповідно до

вибраного гальма між двигуном і редуктором

встановлюємо зубчасту муфту з гальмівним

шківом

![]() =300

мм (дод. XLVII [1], XXVIII [2]), яка має наступну

характеристику: найбільший крутний

момент, який здатна передавати муфта

=300

мм (дод. XLVII [1], XXVIII [2]), яка має наступну

характеристику: найбільший крутний

момент, який здатна передавати муфта

![]() =3200

Н×м,

момент інерції

=0,471

кг×м

.

=3200

Н×м,

момент інерції

=0,471

кг×м

.

Крутний момент, який передає муфта в період пуску двигуна при опусканні номінального вантажа

Н×м,

Н×м,

де

![]() - сумарний момент інерції ротора

електродвигуна і півмуфти, яка насажена

на вал електродвигуна,

- сумарний момент інерції ротора

електродвигуна і півмуфти, яка насажена

на вал електродвигуна,

![]() кг×м

,

кг×м

,

![]() кг×м

.

кг×м

.

Крутний момент, який передає муфта в період гальмування двигуна при підйомі номінального вантажа,

Н×м.

Н×м.

Максимальний крутний момент при пускові двигуна

![]() Н×м.

Н×м.

Крутний момент від сил інерції, який передає муфта

![]() Н×м,

Н×м,

де - момент інерції механізма (за виключенням момента інерції ротора і півмуфти на валу двигуна),

![]() кг×м

.

кг×м

.

Крутний момент, який передає муфта в період пуску

![]() Н×м.

Н×м.

Із обчислених

значень моментів вибираємо найбільший

момент

![]() Н×м.

Н×м.

Розрахунковий крутний момент для муфти

![]() Н×м.

Н×м.

де

![]() -

коефіцієнт, який враховує ступінь

відповідальності муфти (табл. 8).

-

коефіцієнт, який враховує ступінь

відповідальності муфти (табл. 8).

Так як

=3200

Н×м>![]() Н×м,

то вибрана муфта задовольняє умові

передачі максимального крутного момента.

Н×м,

то вибрана муфта задовольняє умові

передачі максимального крутного момента.

Між барабаном і редуктором встановлена зубчаста муфта. Крутний момент, який передає муфта,

Н×м,

Н×м,

Таблиця №8

- Значення коефіцієнтів

і

![]()

Механізми |

|

при режимах роботи |

|

|

|

||||

|

|

3М |

4М |

5М |

6М |

|

|||

Підйому вантажа гакових кранів Те ж, які транспортують розплавлені метали Зміни вильоту Пересування |

1,3 1,5 1,4 1,2 |

1,1 |

1,2 |

1,3 |

1,5 |

|

|||

Примітка. Для зубчастих муфт барабанів коефіцієнт необхідно збільшуватити на 20...25%. Розрахунковий момент для вибору муфти

![]() Н×м,

Н×м,

де =1,55 - (збільшено на 20% у порівнянні з рекомендаціями);

- коефіцієнт, який враховує умови роботи муфти (табл. 8).

Із таблиці (дод. LV [1]) вибираємо стандартну зубчасту муфту (ГОСТ 5006-85) №8 з модулем m=4 мм, числом зубців z=62, шириною зуба b=35 мм, товщиною зуба s1=5,83 мм, найбільшим моментом, який передає муфта, рівним 23600 Н×м.

2. Розрахунок механізма пересування візка

2.1. Вибір кінематичної схеми.

Механізм пересування візка виконуємо по кінематичній схемі, показаній на рис.5. Для передачі крутного момента від двигуна до приводних коліс використано вертикальний редуктор типу ВКН. Вал двигуна з'єднано з швидкохідним валом редуктора втулочно-пальцевою муфтою, на одній половині якої встановлено колодкове гальмо.

Рис.5. Кінематична схема механізма пересування візка

2.2. Розрахунок опору пересуванню візка.

Опір, Н, пересуванню візка з номінальним вантажем при сталому режимі роботи

![]() ,

,

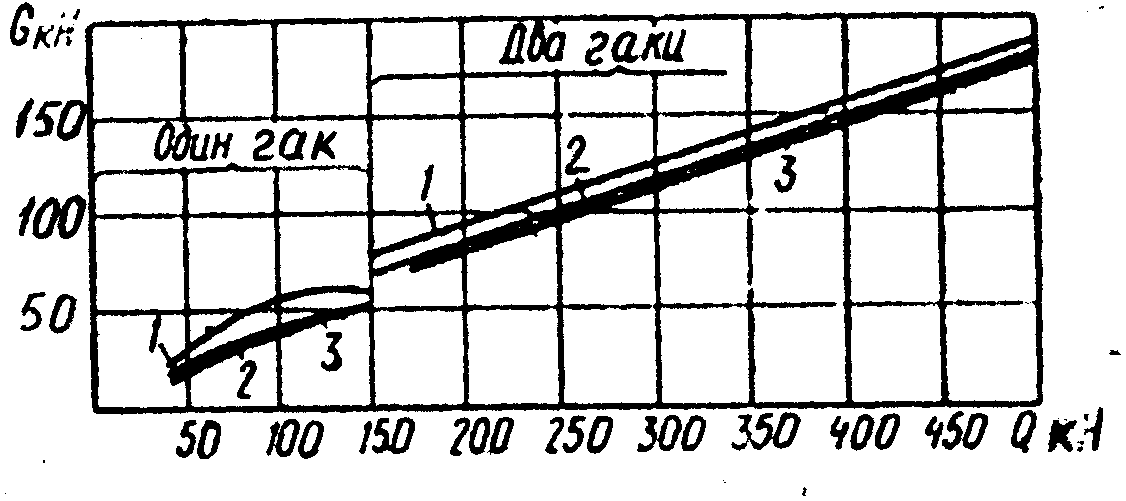

де G - власна вага візка, яку визначають за графіком (рис. 6). Приймаємо G=40000 Н;

![]() - діаметр ходового колеса візка. Для

даної вантажопідйомності попередньо

можна вибрати діаметр колеса, користуючись

рекомендаціями табл. 9.

- діаметр ходового колеса візка. Для

даної вантажопідйомності попередньо

можна вибрати діаметр колеса, користуючись

рекомендаціями табл. 9.

Таблиця №9 - Орієнтовні значення діаметрів ходових коліс візків і кранів

|

Візок |

Міст |

|

|

|

|||||||

Вантажопідйомність крана, кН |

Діаметр, мм |

|

|

|

||||||||

|

колеса |

цапфи |

колеса |

цапфи |

|

|||||||

50...100 125...200 200...500 |

200...250250...320400...500 |

60...7070...10090...120 |

600...800 700...900 700...900 |

80...100 100...120 120...150 |

|

|||||||

Приймаємо дворебордні колеса з циліндричним профілем обода, діаметром =250 мм (дод. LIX, LVI [1], XLII [2]), шириною робочої доріжки 70 мм (ГОСТ 3569 - 74);

d=(0,25...0,30) - діаметр цапфи, d=(0,25...0,30)250=62,5...75 мм. Приймаємо d=70 мм;

f=0,015 - коефіцієнт тертя в підшипниках коліс; підшипники вибираємо сферичні дворядні (табл. 10),

Рис. 6. Власна вага візка в залежності від вантажопідйомності крана: 1, 2 і 3 - відповідно для режимів роботи механізмів 5М, 4М, 3М.

Таблиця №10 - Коефіцієнти тертя в цапфах коліс

Підшипники |

f |

Ковзання відкритого типу Букси з рідким мащенням Кочення кулькові і роликові Конічні |

0,1 0,08 0,015 0,02 |

m - коефіцієнт тертя кочення колеса по плоскій рейці (табл. 11). Колеса виготовляємо із сталі 65Г (ГОСТ 1050-74), твердість поверхні кочення НВ 320...350;

Таблиця №11 - Значення коефіцієнта m

|

m, мм, при діаметрі, мм, ходового колеса |

|

|

|

|

|

||||||||||||||||||||||||

Рейка |

200, 320 |

400, 500 |

600,700 |

800 |

900, 1000 |

|

||||||||||||||||||||||||

|

для стальних коліс |

|

|

|

|

|||||||||||||||||||||||||

Плоскa З опуклою головкою |

0,3 0,4 |

0,5 0,6 |

0,6 0,8 |

0,6 1,0 |

0,7 1,2 |

|

||||||||||||||||||||||||

|

для чавунних коліс |

|

|

|

|

|

||||||||||||||||||||||||

Плоска З опуклою головкою |

0,4 0,5 |

0,6 0,7 |

0,8 0,9 |

0,8 1,2 |

0,9 1,4 |

|

||||||||||||||||||||||||

![]() =2,5

- коефіцієнт, що враховує опір від тертя

реборд коліс по рейкам і тертя струмознімача

по тролеям (табл.12);

=2,5

- коефіцієнт, що враховує опір від тертя

реборд коліс по рейкам і тертя струмознімача

по тролеям (табл.12);

![]() - опір, Н, пересуванню

від ухилу шляху,

- опір, Н, пересуванню

від ухилу шляху,

![]() ,

,

a - розрахунковий ухил підкранового шляху: a =0,001 - для шляхів, укладених на металічних балках з залізобетонним фундаментом; a =0,002 - для шляхів на дерев'яних шпалах, з основою із щебеня, та візкових шляхів мостових кранів. Приймаємо a =0,002;

![]() - опір пересуванню від дії вітрового

навантаження. Для кранів,

які працюють в закритих приміщеннях

=0.

- опір пересуванню від дії вітрового

навантаження. Для кранів,

які працюють в закритих приміщеннях

=0.

Найбільший опір пересуванню візка з номінальним вантажем при сталому режимі роботи

![]()

![]()

Таблиця №12 - Значення коефіцієнта

Обід ходового колеса |

Місце встановлення механізма |

Привод механізма |

|

Примітки |

Конічний |

|

Центральний |

1,2 |

|

Циліндричний з ребордами |

Крановий міст |

Роздільний або центральний |

1,5 |

|

Циліндричний без реборд |

|

|

1,1 |

З боковими направляючими роликами |

Циліндричний з ребордами |

Крановий візок |

Центральний |

2,5 2,0 |

З жорстким струмопідводомЗ кабельним струмопідводом |

Конічний одноребордний |

Підвісний кран (двутавровий шлях) |

Односторонній

Двосторонній |

2,5 2,0 2,0 1,8 |

Опора котка підшипники кочення "-" ковзання |