- •Содержание

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Тема 2. Основы прикладной гидравлики 25

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •Тема 4. Абсорберы 73

- •Тема 5. Адсорберы 85

- •Тема 6. Системы и сооружения биохимической

- •Тема 7. Система обработки осадков 118

- •Тема 8. Системы и сооружения переработки твердых отходов 131

- •Тема 9. Принципы составления схем природоохранных систем 143

- •Введение

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Гетерогенные и гомогенные системы

- •1.2. Основные процессы разделения гетерогенных

- •Тема 2. Основы прикладной гидравлики

- •Режимы течения жидкости (газа), характеристики потока

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •3.1. Пылеосадительные камеры и отстойники.

- •3.2. Фильтрование и фильтры

- •Электрофильтры

- •Циклоны и гидроциклоны

- •3.5. Мокрая очистка газов

- •3.6. Центрифуги

- •3.7. Выбор аппаратов для разделения неоднородных систем

- •Тема 4. Абсорберы

- •4.1. Устройство абсорберов

- •Принципы подбора абсорберов

- •Тема 5. Адсорберы

- •Тема 6. Системы и сооружения биохимической

- •6.1. Общие положения

- •6.2. Сооружения и аппараты биохимической очистки

- •6.3. Система очистки сточных вод

- •Тема 7. Система обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •8.1. Источники и классификация твердых отходов

- •8.2. Переработка твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

- •9.1. Система переработки твердых бытовых отходов

- •9.2. Система очистки сточных вод населенного пункта

- •9.3. Система очистки отходящих газов

- •Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Романков г.П., Фролов в.Ф., Флисюк о.М - сПб.: Химиздат., 2009 - 544 с.

- •Основные процессы и аппараты химической технологии. Пособие по проектированию. Дытнерский ю. И., Борисов г. С., Брыков в. – м.: ид «альянс», 2010 - 496 с.

- •Кафедра современного естествознания и экологии утверждаю

- •Рабочая программа

- •Тема 1. Общие сведения о способах разделения (очистки) загрязненных систем

- •1.1. Гетерогенные и гомогенные системы

- •Тема 2. Основы прикладной гидравлики

- •Тема 3. Оборудование для удаления взвешенных частиц в отходящих газах и в сточных водах

- •Тема 6. Системы и сооружения биохимической очистки сточных вод

- •Тема 7. Системы обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

3.2. Фильтрование и фильтры

В аппаратах – фильтрах осуществляют процессы отделения твердых частиц от жидкой или газовой фазы посредством фильтровальны перегородки. В зависимости от применяемых перегородок фильтры используют либо в целях предварительной, либо более тонкой очистки.

Предварительный выбор фильтровальной перегородки основывается на сопоставлении свойств разделяемой системы и характеристик различных перегородок; окончательный выбор производят после экспериментальной проверки. Правильно выбранная фильтровальная перегородка должна иметь поры (отверстия, каналы) по возможности большего размера, что уменьшает ее гидравлическое сопротивление. Однако размер пор не должен превышать некоторой величины, обеспечивающей хорошую задерживающую способность перегородки по отношению к твердым частицам и получения фильтрата необходимой чистоты. Фильтровальные перегородки подразделяют на различные группы по нескольким признакам.

По принципу действия различают поверхностные и глубинные фильтровальные перегородки. При поведении процесса с использованием поверхностных перегородок твердые частицы в основном задерживаются на поверхности. Для глубинных перегородок характерно проникновение отделяемых частиц в поры и задерживание там. Этот тип перегородок используют для осветления жидкостей, содержащих твердые частицы в небольшой концентрации.

Фильтровальные перегородки классифицируют по материалам, из которых они изготовлены. Например, перегородки, выполненные из хлопчатобумажных, шерстяных, синтетических, стеклянных, керамических и металлических материалов. Такая классификация удобна при выборе перегородки с определенной способностью противостоять действию химически агрессивных сред.

По структуре фильтровальные перегородки подразделяют на гибкие и негибкие. Гибкие перегородки могут быть металлическими и неметаллическими. Негибкие перегородки могут быть жесткими, состоящими из связанных твердых частиц, или нежесткими, состоящими из несвязанных твердых частиц.

Гибкие металлические перегородки предназначены прежде всего для работы с химически агрессивными жидкостями, при повышенной температуре и в условиях значительных механических напряжений. Их изготавливают в виде перфорированных листов, сеток и тканей из углеродистой или нержавеющей стали, меди, латуни, бронзы, алюминия, никеля, серебра и различных сплавов. Перфорированные листы используют для разделения суспензий, содержащих грубодисперсные частицы, а также в качестве опорных перегородок для фильтровальных тканей и бумаги.

Гибкие неметаллические перегородки наиболее распространены. Их изготавливают в виде тканей или слоев несвязанных волокон (нетканые перегородки), реже в форме перфорированных листов. Используют асбестовые, стеклянные, хлопчатобумажные и шерстяные ткани, а также ткани из синтетических волокон: поливинилхлоридные, перхлорвиниловые (хлориновые), лавсановые, полиамидные, полипропиленовые и другие. Нетканные волокнистые материалы – войлоки, клееные и иглопробивные материалы, бумага, картон, волокнистые маты; ячеичные листы: губчатая резина, пенополиуретан, мембранные. Ткани из синтетических волокон по свойствам превосходят ткани из волокон растительного и животного происхождения. Они сочетают высокую механическую прочность с термической и химической стойкостью. Устойчивы к действию микроорганизмов. Не обнаруживают усадки при соприкосновении с жидкостью. Нетканые перегородки изготавливают в виде лент и листов. Гибкие неметаллические перегородки используют для очистки сред, содержащих твердые частицы в небольшой концентрации. В фильтрующих тканях размер сквозных пор достигает 100 – 200 мкм.

Негибкие жесткие перегородки. Материал: пористая керамика или пластмассы, спеченные или спрессованные порошки металлов, пористые стекла, углеграфитовые материалы, сформированные слои из стеклянных и металлических волокон, негибкие металлические сетки и перфорированные листы, диатомит. Перегородки выполняют в форме дисков, плиток, патронов.

Негибкие и нежесткие перегородки состоят из соприкасающихся жестко не связанных твердых частиц, например каменного, древесного и животного углей, песка, частиц керамзита, кусков гранитного щебня, частиц песка, некоторых минеральных солей. Они отличаются дешевизной, но их применение возможно только на горизонтальной опорной перегородке.

Волокнистые фильтры имеют фильтрующий элемент из одного или нескольких слоев, в которых однородно распределены волокна. Работают объемом, улавливая твердые частицы пыли. Концентрация частиц в очищаемой среде 0,5 – 5 мг/м3 и только некоторые грубоволокнистые фильтры применяют при концентрации твердых частиц 5 – 50 мг/м3. Основная доля улавливаемых частиц имеет размер 5 – 10 мкм.

Волокнистые фильтры

тонкой очистки широко применяют для

очистки радиоактивных аэрозолей. Для

очистки на 99% от частиц размером 0,05 –

0,5 мкм применяют материалы в виде тонких

листов или объемных слоев из тонких или

ультратонких волокон (их диаметр менее

2 мкм). Гидравлическое сопротивление

(![]() p)

чистых фильтров не превышает 300 Па, а

забитых пылью фильтров 1500 Па. Улавливание

частиц в фильтрах тонкой очистки

происходит за счет броуновской диффузии

и эффекта касания.

p)

чистых фильтров не превышает 300 Па, а

забитых пылью фильтров 1500 Па. Улавливание

частиц в фильтрах тонкой очистки

происходит за счет броуновской диффузии

и эффекта касания.

Редко для очистки газов применяют зернистые фильтры. Различают насадочные и жесткие зернистые фильтры. Насадочные (насыпные) фильтры к качестве насадки содержат гранулы и куски песка, гальки, шлака, дробленных горных пород, древесные опилки, кокс крошку резины, куски пластмассы и др. Высота слоя на сетках 0,1 – 0,15 м.

Также для очистки воздуха от пыли в зависимости от назначения и величиных входной и выходной концентрации фильтры условно разделяют на 3 класса.

Промышленные фильтры (тканевые, зернистые, грубоволокнистые). Их применяют для очистки промышленных выбросов с концентрацией пылевых частиц до 60 г/м3 материал фильтров можно регенерировать.

Воздушные фильтры используют в системах приточной вентиляции и кондиционирования воздуха. Работают при концентрации пылевых частиц до 50 мг/м3, при высокой скорости фильтрации – до 3 м/с. Фильтрованные перегородки можно регенерировать.

Фильтры тонкой очистки предназначены для улавливания частиц размером ~ 1 мкм (и менее) с очень высокой эффективностью (более 99%), при входной концентрации - менее 1 мг/м3. Скорость фильтрования – менее 10-2 м/с.

Фильтры применяют для улавливания особо токсичных частиц. Материал фильтров не возможно регенерировать.

Схемы конструкций фильтров очистки воздуха представлены на рис. 3.3, рис. 3.4, рис. 3.5.

Рис. 3.3. Рукавный фильтр:

1 – корпус фильтра; 2 - встряхивающее устройство;

3 – рукав; 4 – распределительная решетка.

Корпус фильтра 1 представляет собой металлический шкаф, разделенный вертикальным перегородками на секции, в каждой из которых размещена группа фильтрующих рукавов. Верхние концы рукавов заглушены и подвешены к раме, соединенной с встряхивающим механизмом 2. Встряхивание рукавов производят поочередно в каждой из секций. В результате встряхивания осевшие твердые частицы ссыпаются в нижний бункер, откуда их удаляют. Рукава выполнены из тканей, выбор материала ткани, осуществляют из условий очистки. Хлопковые ткани обладают хорошими фильтрующими свойствами, но нестойки термически и химически. Обладают высокой влагоемкостью и горючестью. Шерстяные ткани обладают большой воздухопроницаемостью. Кислотные газы, например SO2 их разрушают. Работают в области температур до 900. Более прочны и стойки химические ткани из синтетических материалов. Нитроновые ткани используют при температуре 120 – 1300 С в химической и металлургической промышленности. Лавсановые ткани стойки в кислых средах, в щелочных их химическая стойкость резко снижается. Стеклянные ткани используют при температуре до 3500 С. Их изготавливают из алюмоборосиликатного бесщелочного стекла или из магнезиального стекла. Сопротивление в рукавных фильтрах незапыленных тканей p = до 50 Па.

рис. 3.4. Комбинированный фильтр тонкой очистки:

1 – секция с набивным слоем из волокна,

2 – сетки тонкой очистки.

В секции грубой очистки 1 создают набивной слой ливсановых волокон толщиной ~ 100 мм. В секции тонкой очистки материал фильтрования – ФП (фильтр Петрянова) – слои из синтетических волокон диаметром (1 – 2,5) мкм, нанесенные на марлевую основу из скрепленных между собой более толстых волокон. Используют следующие полимеры для получения волокон: перхлорвинил (ФПП), диацетатцеллюлозу (ФПА) и др. Толщина слоев ФП – (0,2- 1) мм; поверхность фильтрования до 150 м2 на 1 м3 аппарата. Пыллемкость материала до 100 г/м2.

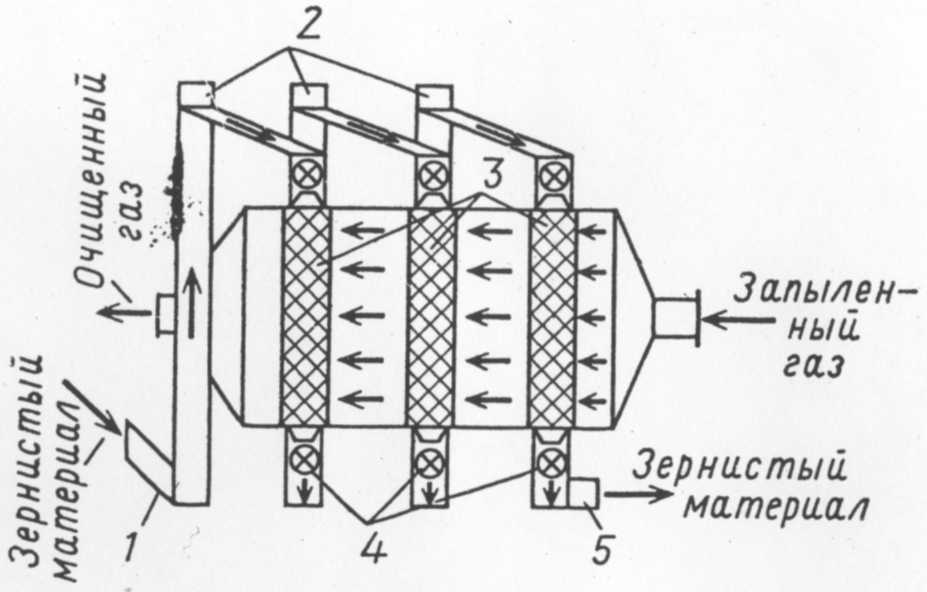

Рис. 3.5. Устройство фильтра с движущими слоями

зернистого материала:

1 – короб подачи зернистого материала; 2 – питатели; 3 – фильтрующие слои;

4 – затворы; 5 – короб выведения зернистого материала.

В случае очистки сточных вод фильтрование применяют для разделения тонкодиспергированных твердых и жидких частиц, удаление которых отстаиванием затруднено; а также для предварительного обезвоживания осадков из отстойников.

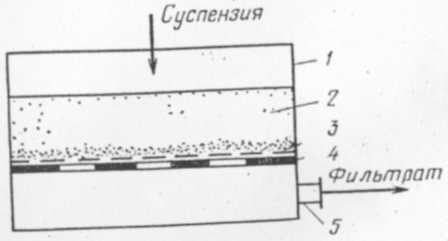

Нутч – фильтры – простейшие фильтры периодического действия, работающие под вакуумом или под избыточным давлением. Конструкцию нутч – фильтров иллюстрирует рис. 3.6.

Рис. 3.6. Устройство нутч – фильтров

а – открытый нутч – фильтр, работающий под вакуумом:

1 – корпус; 2 – суспензия; 3 – фильтровальная перегородка; 4 - пористая подложка; 5 – штуцер для выхода фильтрата,

соединенный с вакуум насосом

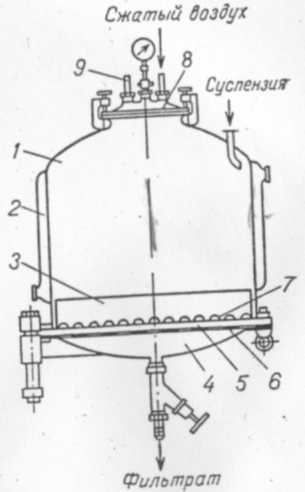

б – закрытый нутч – фильтр, работающий под давлением: 1 - корпус; 2 – обогреваемая рубашка; 3 – кольцевая перегородка; 4 - откидывающееся дно; 5 – фильтрованная перегородка; 6 – опорная решетка; 7 – сетка; 8 – объемная крышка;

9 – предохранительный клапан.

Нутч – фильтр, работающий под вакуумом (рис. 5.6, а), представляет собой открытый резервуар 1, над дном которого расположена пористая подложка (ложное дно) 4, поддерживающая фильтрованную перегородку 3. Очищаемая среда (суспензия) 2 поступает сверху, затем в пространство под ложным дном 4 создают вакуум, соединяя пространство с вакуум насосом. Жидкая фаза просачивается через фильтрованную перегородку 3 и удаляется через штуцер 5. Твердая фаза суспензии образует осадок на фильтрованной перегородке. При необходимости осадок промывают, заполняя нутч – жидкостью. По окончании фильтрования нутч некоторое время остается под вакуумом, что позволяет уменьшить влажность осадка. Затем осадок удаляют из фильтра сверху вручную. Достоинства вакуумных нутч – фильтров: простота и надежность в работе, возможность тщательно промыть осадок; пригодность для разделения суспензий, выделяющих токсичные пары. Недостатки: громоздкость, ручная выгрузка осадка. Движущая сила ( p) составляет ~ 75 кПа.

Закрытый нутч – фильтр, работает под избыточном давлении (до 0,3 МПа) над слоем осадка. Он состоит из корпуса 1 (см. рис. 3.6, б) с рубашкой 2, съемной крышки 8 и перемещающегося дна 4. На опорной решетке 6 расположена фильтровальная решетка 5. Иногда 5 представляет собой перегородку из слоя волокон. В этом случае используют защитную сетку 7. Над фильтровальной перегородкой располагают кольцевую перегородку 3, поддерживающую осадок во время выгрузки. При этом дно 4 опускают и поворачивают на такой угол, чтобы осадок было удобно снимать вручную. Нутч снабжен штуцерами 9, 10 и 11 соответственно для подачи суспензии, для подачи сжатого воздуха и для удаления очищенной среды (фильтрата). Предохранительный клапан 12 регулирует давление в аппарате. Для повышения температуры фильтрования в рубашку 2 подают теплоноситель, например водяной пар.

Цикл работы в нутче включает следующие стадии: заполнение нутча суспензией, собственно фильтрование под вакуумом (а) или при повышенном давлением сжатого газа (б), подсушка осадка, заполнение нутча промывной жидкостью и промывание осадка, сушка осадка, удаление осадка с фильтрованной перегородки, регенерация последней.

Карусельный вакуум-фильтр – представляет собой объединение горизонтально расположенных по кругу нутч фильтров цилиндрической формы. Между собой нутчи соединены гибкими шлангами с распределительным устройством. При вращении рамы, и прикрепленными к ней фильтрами (~ 9 штук), каждый из них последовательно проходит стадии: 1) заполнение суспензией; 2) фильтрование; 3) промывание осадка; 4) сушка осадка; 5) удаление осадка; 6) промывание и сушка фильтрующей ткани. При удалении осадка нутч опрокидывается, а после промывания фильтрующий ткани переводится в нормальное положение (рис. 3.7).

рис. 3.7. Схема работы карусельного вакуум – фильтра.

Достоинства карусельного вакуум – фильтра: возможность тщательного промывания осадка, длительный срок службы фильтрованной ткани (нет ножа и натяга), совпадение направлений фильтрования и осаждения. Недостатки аппарата: громоздкость, трудность герметизации, большая металлоемкость.

Фильтр

– прессы относятся к фильтрам

периодического действия, работающим

под давлением. Направление сил тяжести

и движения фильтрата в них перпендикулярны

( ). Одна из распространенных

конструкций фильтр пресса схематически

представлена на рис. 3.8.

Фильтр

– прессы относятся к фильтрам

периодического действия, работающим

под давлением. Направление сил тяжести

и движения фильтрата в них перпендикулярны

( ). Одна из распространенных

конструкций фильтр пресса схематически

представлена на рис. 3.8.

рис. 3.8. Схема конструкции фильтр – пресса:

а – плита; б – рама; в – сборка; остальные пояснения в тексте.

Фильтр представляет собой сборку из чередующихся плит (а) и рам (б), что увеличивает рабочую поверхность фильтрования. Плиты имеют вертикальные рифления 6, предотвращающие прилипание фильтровальной ткани к плитам. Полая рама фильтр-пресса помещается между двумя плитами, образуя камеру 4 для осадка. Отверстия 1 и 2 в плитах и рамах совпадают, образуя каналы для прохода соответственно суспензии и промывной воды. Между плитами и рамами помещают фильтровальные перегородки («салфетки») 5. Отверстия в «салфетках» также совпадают с отверстиями в плитах. Плиты (а) и рамы (б) сжимают посредством зажима. На стадии фильтрования суспензия по каналу 1 и отводУ 3 поступает в полос пространство (камеру) 4 внутри рам. Жидкость проходит через фильтровальные перегородки 5, по желобам рифлений 6 движется к каналам 7 и далее в каналы 8. Отсюда фильтрат выводят через краны 9, открытые на стадии фильтрования. По заполнении пространства (камеры) 4 осадком подачу суспензии прекращают. Затем следует стадия промывания осадка. Промывная жидкость проходит по каналам 2, омывает осадок и фильтровальные перегородки и выводится через краны 9. По окончании промывания осадок продувают сжатым воздухом (но не всегда) для удаления промывной жидкости. После этого плиты и рамы раздвигают, и осадок частично падает под действием силы тяжести в сборник, установленный под фильтром. Оставшуюся часть осадка выгружают вручную. Достоинства аппаратов: большая удельная поверхность фильтрования, простота конструкции; нет частей, движущихся в процессе эксплуатации, возможность отклонения отдельных неисправных плит. Недостатки аппаратов: ручное обслуживание, невозможность полного промывания осадка, быстрый износ фильтровальных материалов из – за частой разборки фильтра и работы его при повышенных давления ( p ≤ 1,5 МПа).

Широкое распространение получили барабанные вакуум – фильтры. Схема такого фильтра представлена на рис. 3.9.

рис. 3.9. Схема барабанного вакуум – фильтра:

пояснение в тексте.

Фильтр имеет вращающийся цилиндрический перфорированный барабан 1, покрытый металлической волнистой сеткой 2, на которой располагается тканевая фильтровальная перегородка 3. Барабан на 30 – 40% своей поверхности погружен в суспензию (очищаемую воду), поступающую в корыто 6. Для поддержания однородности суспензии в корыте 6 установлена касающаяся мешалка 7. Направление осаждения твердых частиц противоположного направления очищенной жидкой фракции. Барабан разделен радиальными перегородками на ряд изолированных друг от друга ячеек (камер) 9. Каждая камера соединена трубой 10 с различными полостями неподвижной части 12 распределительной головки. Трубы объединяются во вращающуюся часть 11 распределительной головки. Благодаря этому при вращении барабана 1 камеры 9 в определенной последовательности присоединяются к источникам вакуума и сжатого воздуха. В результате при полном обороте барабана и каждая камера проходит несколько зон, в которых осуществляются процессы фильтрования, промывания осадка и др.

Зона I – фильтрования и отсоса фильтрата (очищенной фазы). Здесь камера соприкасается с суспензией. В это время камера соединена с источником вакуума (разрежения). Под действием вакуума жидкая среда проходит через фильтровальную ткань, сетку и перфорацию (отверстия) барабана внутрь камеры и через трубу покидает аппарат. На наружной поверхности барабана, покрытой фильтровальной тканью образуется осадок 4.

Зона II – промывания осадка и отсоса промывных вод. Здесь камера, вышедшая из корыта с суспензией 6, также сообщена с источником вакуума, а на осадок с помощью устройства 8 подают промывную жидкость. Жидкость проходит через осадок и по трубе 10 покидает аппарат.

Зона III – съем осадка. Попав в эту зону, осадок сначала подсушивается вакуумом, а затем камера соединяется с источником сжатого воздуха. Воздух не только сушит, но и разрыхляет осадок, что облегчает его последующее удаление. При подходе камеры с просушенным осадком к ножу 5 подача сжатого воздуха прекращается. Осадок падает с поверхности ткани под действием силы тяжести. Нож служит в основном направляющей плоскостью для слоя осадка, отделяющегося от ткани.

Зона IV – очистка фильтрованной перегородки. В этой зоне фильтровальную ткань продувают сжатым воздухом или водяным паром. Здесь ткань окончательно освобождается от оставшихся на ней твердых частиц. После этого ячейки с очищенной тканью вновь входят в корыто с суспензией 6 и весь цикл операций повторяется.

Таким образом, на каждом участке поверхности фильтра все операции проводятся последовательно одна за другой, но участки работают независимо и поэтому в целом все операции проводятся одновременно, т.е. процесс протекает непрерывно. Это одно из достоинств данного фильтра. Другие достоинства: простота обслуживания, возможность фильтрования суспензий с большим содержанием твердой фазы, качественное промывание осадка. Недостатки аппарата: сравнительно небольшая удельная поверхность фильтрования, сложность герметизации, необходимость перемешивания суспензии в корыте в из – за противоположного направления движения частиц под действием силы тяжести и очищенной жидкой фазы.

Аналогом барабанного фильтра является дисковой вакуум – фильтр, в котором для увеличения площади поверхности фильтрования установлены диски с фильтрующими боковыми поверхностями. В таких фильтрах промывание осадка не производят, а за зоной фильтрования следуют зоны просушки и продувания осадка, воздухом.

Ленточный фильтр представляет собой работающий под вакуумом аппарат непрерывного действия, в котором направление силы тяжести и движения фильтрата (очищаемой жидкой фазы) совпадают. Иллюстрирующая схема представлена на рис. 3.10.

Рис. 3.10. Схема ленточного вакуума – фильтра:

пояснения см. тексте.

Перфорированная резиновая лента 2 перемещается по замкнутому пути с помощью приводного 8 и натяжного 3 барабанов. Фильтровальная ткань 5 прижимается к ленте при натяжении роликами 6. Из лотка 4 на фильтровальную ткань 5 подают суспензию (очищаемую воду сброса). Очищенная жидкая фаза отстаивается в вакуум – камере 1, находящейся под лентой и выводится из аппарата. Отложившийся на ткани осадок промывают жидкостью, подаваемой из форсунок 9. Промывную жидкость отстаивают в другие вакуум – камеры и выводят из аппарата. Осадок благодаря вакууму (разрежению) подсушивается и при перегибе ленты через валок 7 отделяется от ткани и сбрасывается в бункер. На пути между роликами 7 и 6 фильтрованная ткань очищается с помощью механических щеток, пропаривается или промывается жидкостью.

Достоинства ленточного вакуум-фильтра: простота устройства, высококачественное промывание и обезвоживания осадка; благодаря простоте съема осадка и очистки ткани возможна обработка труднофильтруемых систем. Недостатки аппарата: небольшая удельная поверхность и относительно быстрый износ фильтрующей ленты, громоздность аппарата, сложность гермитизации.