- •Содержание

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Тема 2. Основы прикладной гидравлики 25

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •Тема 4. Абсорберы 73

- •Тема 5. Адсорберы 85

- •Тема 6. Системы и сооружения биохимической

- •Тема 7. Система обработки осадков 118

- •Тема 8. Системы и сооружения переработки твердых отходов 131

- •Тема 9. Принципы составления схем природоохранных систем 143

- •Введение

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Гетерогенные и гомогенные системы

- •1.2. Основные процессы разделения гетерогенных

- •Тема 2. Основы прикладной гидравлики

- •Режимы течения жидкости (газа), характеристики потока

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •3.1. Пылеосадительные камеры и отстойники.

- •3.2. Фильтрование и фильтры

- •Электрофильтры

- •Циклоны и гидроциклоны

- •3.5. Мокрая очистка газов

- •3.6. Центрифуги

- •3.7. Выбор аппаратов для разделения неоднородных систем

- •Тема 4. Абсорберы

- •4.1. Устройство абсорберов

- •Принципы подбора абсорберов

- •Тема 5. Адсорберы

- •Тема 6. Системы и сооружения биохимической

- •6.1. Общие положения

- •6.2. Сооружения и аппараты биохимической очистки

- •6.3. Система очистки сточных вод

- •Тема 7. Система обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •8.1. Источники и классификация твердых отходов

- •8.2. Переработка твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

- •9.1. Система переработки твердых бытовых отходов

- •9.2. Система очистки сточных вод населенного пункта

- •9.3. Система очистки отходящих газов

- •Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Романков г.П., Фролов в.Ф., Флисюк о.М - сПб.: Химиздат., 2009 - 544 с.

- •Основные процессы и аппараты химической технологии. Пособие по проектированию. Дытнерский ю. И., Борисов г. С., Брыков в. – м.: ид «альянс», 2010 - 496 с.

- •Кафедра современного естествознания и экологии утверждаю

- •Рабочая программа

- •Тема 1. Общие сведения о способах разделения (очистки) загрязненных систем

- •1.1. Гетерогенные и гомогенные системы

- •Тема 2. Основы прикладной гидравлики

- •Тема 3. Оборудование для удаления взвешенных частиц в отходящих газах и в сточных водах

- •Тема 6. Системы и сооружения биохимической очистки сточных вод

- •Тема 7. Системы обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

9.2. Система очистки сточных вод населенного пункта

Одна из систем очистки сточной воды г. Санкт Петербурга расположена на острове Белый в Финском заливе. Площадь острова 55 га. Суточная производительность 1,5 · 106 м3. Вода канализационная состава:

- хозяйственно-бытовая вода

- промышленные стоки

- ливневые стоки

Принято, что вода очищена от химических агентов производства на очистных сооружениях отраслевых предприятий. Вода поступает с глубины ~ 45 м. На глубине 45 м. подводящие трубы имеют диаметр 4,8 м. Последовательность соединения аппаратов и сооружений представлена на рис. 9.2.

Рис. 9.2. Система очистки сточных вод районов г. Санкт-Петербурга на острове «Белый»:

пояснения даны в тексте.

Поступающая вода содержит взвешенные частицы удельного содержания ~ 200 мг/дм3. На первом этапе она проходит через приемную накопительную емкость (коллектор) 1 с решетками 2, улавливающими большие предметов, вплоть до фрагментов мебели, после чего поступает в отстойники-песколовки 3.

Из песколовок вода поступает в первичные отстойники 4, в которых в результате отстаивания образуются три фракции: верхний слой – мазут; средний слой – взвесь; тяжелая фракция – осадок. После предварительной счистки очищаемая вода поступает в аэротенки 5. Аэротенки – железобетонные резервуары прямоугольной формы для очистки стока от органических загрязнений путем окисления микроорганизмами, находящимися в слое активного ила на дне. Глубина аэротенков ~ 4 м, ширина ~ 8 м, длина ~ 100 м. Воздух в аэротенки подается газодувками по специальным воздуховодам, из последних выходит в жидкую фазу в виде мелкораздробленных пузырьков. Отстойники – железобетонные цилиндры, глубиной 4 м, диаметром 50 м. Пунктирные линии со стрелками указывают перемещение неорганического осадка и осадка отработавшего активного ила к месту его концентрирования посредством центрифуг в цехе 6. В результате центрифугирования удельное содержание твердой фракции повышается с 40 г/дм3 до ~ 700 г/дм3, объем уменьшается с 5 · 103 м3 до (700 ÷ 800) м3. Уплотненный осадок после сушки сжигают при температуре 800 – 9000, в цехе термической переработки 7. Для сжигания подготавливают исходный осадок-смесь в котором соотношение неорганического осадка и осадки активного ила определенно и соответствует требованиям технологического регламента. Подачу осадка осуществляют с помощью винтовых насосов, создающих перепад давления p ≈ 1,5 · 105 Па.

В целом производственный процесс обеспечивают 9 насосов по 5 МВт и 4 насоса по 2 МВт. Воздуходувки аэрации потребляют 1,25 МВт. Предприятие имеет собственную электроподстанцию, центр автоматизированной системы управления технологическими процессами.

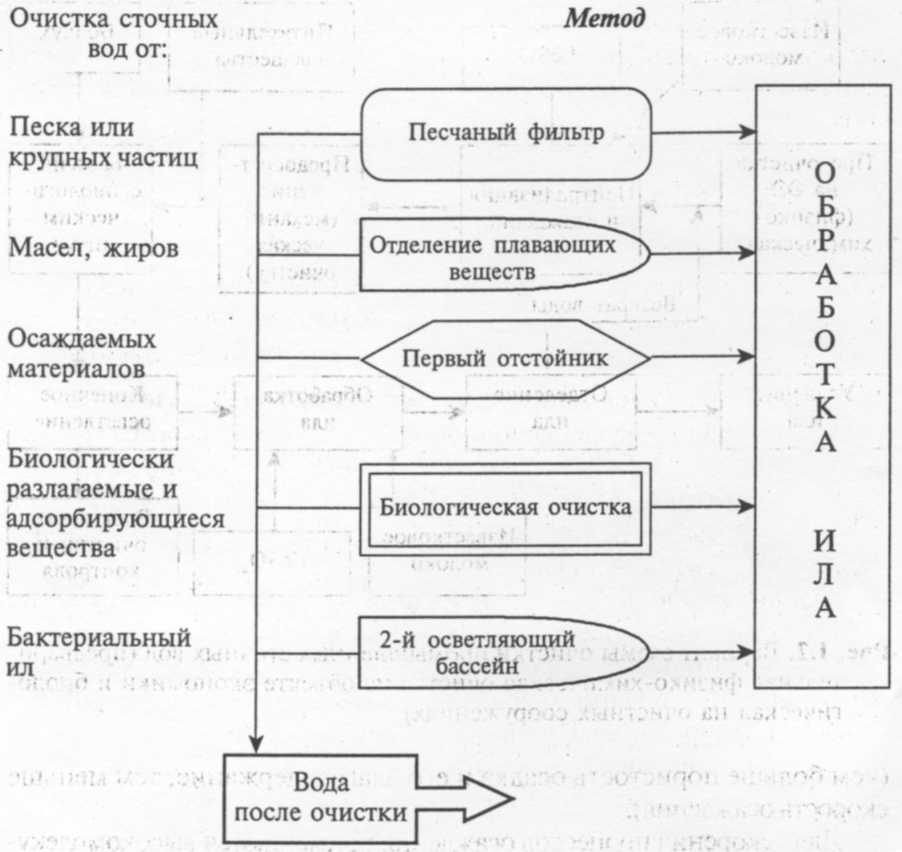

Обобщенная технологическая схема очистки коммунальных сточных вод представлена на рис. 9.3.

Рис. 9.3. Вариант технологической схемы очистки

коммунальных сточных вод.

9.3. Система очистки отходящих газов

Рассмотрим особенности очистки воздушной среды содержащей диоксид серы – SO2. Данный агент загрязнения обуславливает множество негативных экологических последствий, содержится во многих выбросах химических производств, а также в отходящих газа тепловых электрических станций ТЭС. Выбор системы очистки определяют: объемный расход, содержание в среде, наличие других загрязняющих агентов. При больших объемах отходящих газов и малой концентрации SO2, наличии значительного количества пыли целесообразно применять абсорбцию. В качестве поглотителей (абсорбентов) используют воду водные растворы солей щелочных и щелочно-земельных металлов. При этом будет иметь место и мокрая очистка воздуха от пыли и хемосорбция SO2. Наиболее широкое использование нашли пустотелые абсорберы с форсунками и скрубберы Вентура, одноступенчатые и многоступенчатые.

При чрезмерной запыленности газовой фазы на первом этапе очистки перед абсорбером устанавливают циклоны или мультициклоны.

При очистке поточных газов ТЭС используют твердые хемосорбенты – путем их введения в пылевидной форме в топки и (или) газоходы теплоэнергетических агрегатов. В качестве адсорбентов могут быть использован известняк, доломит известь, углеродные поглотители (активные угли и полукоксы) оксиды металлов: (алюминия; кобальта железа, хрома марганца, никеля, олова, титана и др. На рис. 9.4. представлена схема установки оксидно – марганцевой очистки дымовых газов от SO2.

Рис. 9.4. Схема установки оксидо-марганцевой очистки

дымовых газов от диоксида серы:

1 – адсорбер; 2 – циклон; 3 – электрофильтр; 4 – дымовая труба;

5 – скруббер мокрой очистки; 6 – реактор; 7 – сепаратор;

8 – фильтр; 9 – кипятильник; 10 – кристаллизатор;

11 – центрифуга; 12 – циклон.

В соответствии с

рис. 9.4. вбрасываемый с ускорением в

дымовые газы оксид марганца

![]() взаимодействует с содержащимся в них

SO2

в адсорбере 1:

взаимодействует с содержащимся в них

SO2

в адсорбере 1:

![]()

Выходящие из адсорбера газы освобождают от взвешенных частиц в циклоне 2 и электрофильтре 3, после чего через дымовую трубу 4 при ~ 1150 С очищенные газы поступают в атмосферу. Основное количество хемосорбента из циклона и электрофильтра вновь направляют на контактирование с дымовыми газами, а небольшую его часть в составе суспензии с целью регенерации оксида марганца последовательно обрабатывают водным раствором аммиака (NH4OH) и воздухом в скруббере 5 и реакторе 6. Уловленную в процессе газоочистки сажу, находящуюся в поступающей из реактора 6 суспензии, отделяют в сепараторе 7. Регенерированный оксид марганца выделяют из раствора на фильтре и направляют в адсорбер 1. Освобожденный о взвешанных частиц раствор сульфата аммония [(NH4)2 SO4] через кипятильник 9 передают на вакуум-кристаллизацию в кристаллизатор 10. Образующиеся кристаллы (NH4)2 SO4 отделяют от воды в центрифуге 11, досушивают горячим воздухом и вместе с воздухом кристаллы (NH4)2 SO4 поступают в циклон 12 для разделения системы (NH4)2 SO4 (кристаллы - воздушная среда – см. рис. 9.3). При содержании SO2 в подаваемом на очистку газе 0,15% (об.) окислительно – марганцевый метод при данной технологии обеспечивает 90% извлечения диоксида серы.

Таким образом «сухие» (с использованием твердого адсорбента) процессы санитарной очистки газов от SO2 обеспечивают возможность реализации обработки газов при повышенных температурах без увлажнения очищаемых потоков, что позволяет снизить коррозию аппаратуры, упрощает технологию газоочистки и сокращает капитальные затраты на нее. Они также предусматривают возможность циклического использования адсорбента и (или) утилизацию продуктов процесса очистки газа. К недостаткам сухих методов очистки газов от SO2 следует отнести значительные затраты тепла на регенерацию адсорбента и повышенные капитальные затраты, обусловленные необходимостью выполнения конструкционных элементов адсорберов из дорогостоящих специальных материалов способных выдерживать высокие температуры (~ 1400 С).

К сухим способам, с применением адсорбентов, относят также каталитическое окисление SO2 . В этом случае происходит ускоренный процесс поглощения SO2 адсорбентом в присутствии ванадиевого катализатора. Продуктом процесса данной газоочистки является серная кислота со средней концентрацией 80%. В другом варианте каталитического метода в дымовые газы в присутствии ванадиевого катализатора вводят аммиак (NH3). Образующийся при этом аэрозоль сульфата аммония – (NH4)2 SO4 удаляют из газовой среды в электрофильтре, направляя очищенный газовый поток в дымовую трубу.

Вопросы для самоконтроля.

Каковы принципы формирования последовательности аппаратов в природоохранной системе?

Приведите пример системы очистки сточных вод?

Приведите пример системы очистки газовых выбросов?

ЗАКЛЮЧЕНИЕ

Структура систем очистки выбросов и сбросов, переработки твердых отходов отличается большой индивидуальностью в случае отраслевых источников загрязнения (предприятий), в том числе и при выборе конкретных аппаратов и сооружений. Как правило существует несколько вариантов систем для охраны природной среды от поступления избыточного количества загрязняющих агентов с данного конкретного предприятия. Основным критерием оценки эффективности разрабатываемой схемы является снижение удельного содержания загрязнителей до значений безопасных для здоровья человека и не приводящих к деградации естественных экосистем (см. «Введение» настоящей работы). Данный эффект должен быть увязан с экологическим показателем – природоемкостью системы, ε и ε/. Величины ε и ε/ должны быть минимальные для выбранного варианта при прочих равных условиях. Показатели рассчитывают по формулам:

![]()

![]()

где

![]() - суммарные затраты электромощности на

весь производственный цикл, Вт; Д · З -

денежные затраты (на обеспечение заданной

производительности), руб.; u

- производительность природоохранной

системы, м3/с

и кг/с.

- суммарные затраты электромощности на

весь производственный цикл, Вт; Д · З -

денежные затраты (на обеспечение заданной

производительности), руб.; u

- производительность природоохранной

системы, м3/с

и кг/с.

Список литературы

Основная литература