- •Содержание

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Тема 2. Основы прикладной гидравлики 25

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •Тема 4. Абсорберы 73

- •Тема 5. Адсорберы 85

- •Тема 6. Системы и сооружения биохимической

- •Тема 7. Система обработки осадков 118

- •Тема 8. Системы и сооружения переработки твердых отходов 131

- •Тема 9. Принципы составления схем природоохранных систем 143

- •Введение

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Гетерогенные и гомогенные системы

- •1.2. Основные процессы разделения гетерогенных

- •Тема 2. Основы прикладной гидравлики

- •Режимы течения жидкости (газа), характеристики потока

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •3.1. Пылеосадительные камеры и отстойники.

- •3.2. Фильтрование и фильтры

- •Электрофильтры

- •Циклоны и гидроциклоны

- •3.5. Мокрая очистка газов

- •3.6. Центрифуги

- •3.7. Выбор аппаратов для разделения неоднородных систем

- •Тема 4. Абсорберы

- •4.1. Устройство абсорберов

- •Принципы подбора абсорберов

- •Тема 5. Адсорберы

- •Тема 6. Системы и сооружения биохимической

- •6.1. Общие положения

- •6.2. Сооружения и аппараты биохимической очистки

- •6.3. Система очистки сточных вод

- •Тема 7. Система обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •8.1. Источники и классификация твердых отходов

- •8.2. Переработка твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

- •9.1. Система переработки твердых бытовых отходов

- •9.2. Система очистки сточных вод населенного пункта

- •9.3. Система очистки отходящих газов

- •Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Романков г.П., Фролов в.Ф., Флисюк о.М - сПб.: Химиздат., 2009 - 544 с.

- •Основные процессы и аппараты химической технологии. Пособие по проектированию. Дытнерский ю. И., Борисов г. С., Брыков в. – м.: ид «альянс», 2010 - 496 с.

- •Кафедра современного естествознания и экологии утверждаю

- •Рабочая программа

- •Тема 1. Общие сведения о способах разделения (очистки) загрязненных систем

- •1.1. Гетерогенные и гомогенные системы

- •Тема 2. Основы прикладной гидравлики

- •Тема 3. Оборудование для удаления взвешенных частиц в отходящих газах и в сточных водах

- •Тема 6. Системы и сооружения биохимической очистки сточных вод

- •Тема 7. Системы обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

Тема 8. Системы и сооружения переработки твердых отходов

Целевая установка – изучив материал т. 8 обучаемый должен знать принципиальные схемы основных аппаратов переработки твердых отходов (классов опасности 4 – 5) производства.

Накопление значительных масс твердых отходов (Т.О.) во многих отраслях промышленности обусловлено существующим уровнем технологии переработки соответствующего сырья, недостаточностью его комплексного использования.

8.1. Источники и классификация твердых отходов

Возникновение твердых отходов в промышленном производстве иллюстрирует схема рис. 8.1.

Конкретные причины образования Т.О. многообразны.

Основные источники Т.О.:

- предприятия добычи полезных ископаемых

- металлургическое производство

- тепловые электрические станции (ТЭС)

- углеобогтительные предприятия

- предприятия химической отрасли

- предприятия машиностроения

- жилищное хозяйство.

В настоящее время отсутствует общепринятая классификация Т.О. промышленности. Их классифицируют по отраслям промышленности: отходы металлургической отрасли, отходы топливной отрасли, отходы химической отрасли и других отраслей. Существует внутриотраслевая классификация по конкретным производствам. Например, в химической отрасли различают отходы сернокислого, содового, фосфорнокислотного и др. производств. Также существует классификации по степени опасности (см. курс учебной дисциплины «безопасность жизнедеятельности»), по тоннажности, степени использования, ценностным показателям, воздействию на окружающую среду, способности к возгоранию, воздействию на оборудование и т.п.

Многообразие видов Т.О., значительное различие состава даже одноименных отходов усложняет их утилизацию, вызывая в ряде конкретных случаев необходимость изыскания своеобразных путей решения. Тем не менее можно выделить наиболее общие методы переработки, хранения Т.О.

8.2. Переработка твердых отходов

Дробление и измельчение широко используют при переработке отходов добычи полезных ископаемых, для переработки шлаков металлургических предприятий, вышедших из употребления резиновых технических изделий, отвалов фосфогипса, отходов древесины, некоторых пластмасс, отходов строительных материалов и других. Дробление твердых и хрупких материалов производят раздрабливанием, раскалыванием и ударом; твердых и вязких – раздавливанием и истиранием. Дробление материалов обычно осуществляют сухим способом (без применения воды), тонкое измельчение часто проводят мокрым способом (с использованием воды). При мокром измельчении отсутствует пылеобразование, облегчено транспортирование измельченных продуктов.

Результат дробления и измельчения оценивают степенью дробления, измельчения, равной отношению среднего характерного размера Д куска материала до измельчения к среднему характерному размеру d куска после измельчения (дробления)

![]()

Средний характерный размер определяют по специальным методикам.

В зависимости от размеров наиболее крупных кусков исходного и измельченного материала ориентировочно различают следующие виды измельчения – табл. 8.1.

Таблица 8.1

Виды дробления и измельчения

Вид дробления, измельчения |

Размер кусков, мм |

Степень измельчения |

|

до дробления, измельчения (Д) |

после дробления, измельчения (d) |

||

Крупное дробление |

150 - 300 |

300 - 100 |

2 - 6 |

Среднее дробление |

300 - 100 |

50 - 10 |

5 – 10 |

Мелкое дробление |

50 - 10 |

10 - 2 |

10 – 50 |

Тонкое измельчение |

10 - 2 |

2 – 75 · 10-3 |

~ 100 |

Сверхтонкое измельчение |

10 – 75 · 10-3 |

75 · 10-3 – 10-4 |

- |

Энергоемкость

дробления и измельчения определяют по

величине удельных электрозатрат ε

![]() :

:

ε

![]() (8.2)

(8.2)

где

- потребляемая электрическая мощность,

кВт;

![]() - производительность установки, т/ч.

- производительность установки, т/ч.

Для большинства видов Т.О. используют дробилки следующих типов: щековые, конусные, валковые, роторные. Для разделки очень крупных агломератов отходов применяют копровые механизмы, механические ножницы, дисковые пилы, ленточные станки, другие приемы (например взрыв). Выбор типа дробилки производят с учетом прочности, упругости и крупности подлежащего переработке материала, а также необходимых размеров кусков (зерен) продукта и требуемой производительности.

При необходимости получения из кусковых отходов зерновых и мелких фракций с размером частиц менее 5 мм применяют измельчение. Наиболее распространенными устройствами измельчения Т.О. являются мельницы: стержневые, шаровые, ножевые. Реже применяют дезинтеграторы, дисковые и кольцевые мельницы, пневмопушки и т.п. Мелющими телами в стержневых и шаровых мельницах являются размещенные в их корпусах стальные стержни диаметром 25 ÷ 100 мм и стальные или чугунные шары диаметром 30 – 125 мм. В мельницах ножевого типа измельчение идет в узком (0,1 – 0,5 мм) зазоре.

В качестве примеров рассмотрим принцип действия валковой дробилки и шаровой мельницы.

На рис. 8.2. представлена схема валковой дробилки.

Исходный материал, поступивший в валковую дробилку, затягивается парой вращающихся навстречу друг другу гладких цилиндрических валков 1,2 в зазор между ними и дробится в основном путем раздавливания. Валок 1 не может перемещаться в горизонтальном направлении, валок 2 способен перемещаться по горизонтали и задает требуемую ширину зазора с помощью пружины 4. При попадании в дробилку предмета чрезмерной твердости подвижный валок отходит от неподвижного и предмет выпадает из дробилки, чем устраняется возможность ее поломки. Окружная скорость вращения валков (2 – 4,5) м/с, не более 7 м/с. Валковые дробилки компактны и надежны в работе; вследствие однократного сжатия материал не переизмельчается и содержит мало частиц мелкой фракции. Эти дробилки наиболее эффективны для измельчения материалов умеренной твердости (степень измельчения i =10 - 15); для твердых материалов i ≤ 4.

Рис. 8.2. Схема валковой дробилки:

1 – неподвижный по горизонтале валок; 2 – подвижный валок;

3 – корпус дробилки; 4 – пружина.

Рис. 8.3. Схема шаровой мельницы:

1 – корпус (барабан); 2,3 – торцевые крышки, 4 – подшипник;

5 – зубчатый венец; 6 – плиты; 7 – загрузочная часть;

8 - разгрузочная часть; 9 – диафрагма (пластина с прорезями);

10 – радиальные ребра; 11 – шары измельчения.

Шаровая мельница, представленная на рис. 8.3, состоит из горизонтального цилиндрического корпуса (барабана) – 1, закрытого торцевыми крышками 2 и 3. Мельница проводится во вращение посредством подшипника 4 через зубчатый венец 5. Барабан и крышки мельницы экранированы стальными плитами 6, поверхность которых для уменьшения проскальзывания мелющих тел часто выполнена волнообразной или ступенчатой. Материал в мельницу поступает через загрузочную часть 7. Измельченный материал удаляется через разгрузочную часть 8 на другом конце аппарата. Измельчение проводится как сухим, так и мокрым способом. При мокром измельчении суспензия сливается через разгруженную часть 8. При сухом измельчении материал движется вдоль оси барабана за счет перепада уровней загрузки и разгрузки и также разгружается через 8 под действием собственного веса или выводится воздушным потоком, возникающим при отводе воздуха из барабана вентилятором. Радиальные ребра 10 предназначены для принудительной разгрузки измельченного продукта.

При необходимости после дробления или измельчения проводят классификацию и сортировку – разделение твердых зернистых материалов по крупности кусков или зерен.

Существуют 2 основных способа классификации: 1) ситовая (грохочение) – механическое разделение на ситах; 2) гидравлическая – разделение смеси на классы зерен, обладающих одинаковой скоростью осаждения в воде или в воздухе. Разделение смеси зерен на классы в воздушной среде называют воздушной сепарацией. Классификация может иметь самостоятельное значение – для приготовления готовых продуктов определенных сортов, в этом случае ее называют сортировкой.

При грохочении сыпучие материалы разделяют на классы с помощью одного или нескольких сит.

Аппараты для грохочения – грохоты. Основная их часть – рабочая поверхность изготовляемая в виде: а) проволочных сеток (сит); б) стальных пефорированных листов (решет) или параллельных стержней (колосников).

Проволочные сита – сетки с квадратными или прямоугольными отверстиями размером (0,4 – 100) мм.

Решета – стальные листы толщиной 3 – 12 мм с проштампованными или просверленными отверстиями размером 5 – 50 мм.

Колосники – параллельно расположенное в виде решетки стержни, обычно трапециевидного сечения. Для изготовления колосниковых решеток иногда используют старые рельсы со срезанной подошвой.

Классификация по крупности на грохоте происходит при движении и материала и рабочей поверхности грохота. В результате получают два продукта: куски (зерна), прошедшие через сито – просев (подрешеточный продукт) и куски (зерна) оставшиеся на сите (надрешеточный продукт).

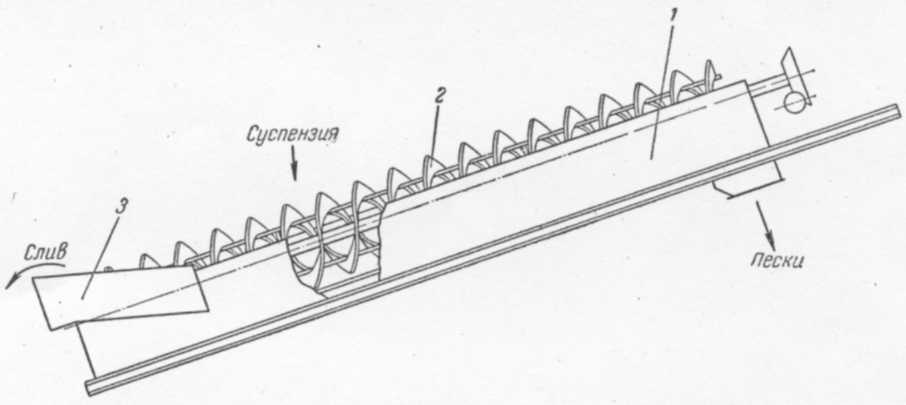

Гидравлическую классификацию осуществляют в горизонтальных, восходящих и вращающихся потоках воды, движущейся в классификаторе с такой скоростью, что зерна меньше определенного размера, не успевают оседать, уносятся водой в слив, зерна большего размера оседают в классификаторе. По результату действия классификаторами являются отстойники (см. темы 2 и 3). Также существуют механические классификаторы снабженные механическим транспортным устройством для непрерывного удаления осевшего нижнего продукта (песка). На рис 8.4. представлена схема механического классификатора.

Рис. 8.4. Схема спирального классификатора:

1 – корыто; 2 – спираль; 3 – сливной порог.

Спиральный классификатор представляет собой наклонное (под углом 12 – 180) корыто 1 полуцилиндрического сечения, внутри которого со скоростью от 1,5 до 20 мин-1 вращаются одна или несколько спиралей 2, частично погруженных в жидкость транспортирующих пески в верхнюю часть корыта для выгрузки. Слив удаляется из нижней части классификатора через высокий порог 3.

В воздушных сепараторах, работающих в замкнутом или открытых циклах с мельницами сухого помола, классификация твердого материала происходит вследствие различных скоростей осаждения частиц разного размера в воздушной среде в поле действия центробежных сил и сил тяжести. Сепараторы подразделяют на воздушно-проходные и воздушно-циркуляционные. По форме корпуса и принципу действия эти сепараторы близки к циклонам (см. тему 3). В качестве примера рассмотрим функционирование и конструкционные особенности воздушно - циркулярного сепаратора (рис. 8.5).

Рис. 8.5. Схема воздушно-циркулярного сепаратора:

1,4,10 – патрубки, 3 – вращающийся диск; 3,8 – внутренние

конусы; 5 – вал; 6 – вентиляторное колесо; 7 – завихритель;

9 - корпус.

Разделяемый материал по патрубку 1 поступает на вращающийся диск (тарелку) 2. Центробежной силой крупные, более тяжелые частицы отбрасываются к стенке конуса 3, опускаются по ней и удаляются через патрубок 4. На валу 5 укреплено вентиляторное колесо 6, создающее поток воздуха (см. стрелки на рис. 8.5). Циркулирующий пылевоздушный поток, проходя между лопатками завихрителя 7, под действием инерционных сил дополнительно освобождается от крупных частиц, которые по внутренней поверхности конуса 8 отводятся к патрубку 4. В корпусе 9 аппарата улавливаются частицы мелкой фракции, которые удаляются через патрубок 10. Процесс выделения мелкой фракции в корпусе 9 аналогичен выделению пыли в циклонах (см. тему 3). Центробежное ускорение потоку в корпусе 9 сообщает вентиляторное колесо 6. Таким образом, воздушно-циркуляционные сепараторы выполняют одновременно функции классификатора, вентилятора и циклона, что обеспечивает их компактность по конструкции и экономичность.

Обработанные указанными способами Т.О. могут послужить сырьем для строительной промышленности.

При утилизации Т.О. с целью придания отходам компактности проводят брикетирование. Брикетирование дисперсных материалов проводят без связующих компонентов при давлениях прессования более 80 МПа, при наличии связующих добавок давление прессования составляет (15 – 25) МПа. Наибольшее распространение здесь получили прессы различных конструкций: штемпельные (давление прессования 100 ÷ 120 МПа), вальцовые и кольцевые (≈ 200 МПа).

При утилизации и переработке Т.О. также используют высокотемпературную агломерацию (спекание) и термическую обработку. Высокотемпературную агломерацию используют при переработке железосодержащих отходов в очень раздробленном состоянии. Используют конвейерные машины с верхним зажиганием шихты производительностью 400 – 500 т/ч. Процесс спекания минеральных компонентов шихты идет при горении ее твердого топлива, при температуре 1100 – 16000 С. Методы термической переработки представлены в табл. 8.2.

Таблица 8.2

Методы термической переработки

Термическая переработка |

Вид Т.О. |

Температура процесса, 0С |

Пиролиз (разложение органических веществ под действием высоких температур), без O2) |

отходы пластмасс, древесины, резиновых технических изделий, шламы нефтепереработки |

600 – 1200, в случае полимерных материалов 300 – 900 |

Переплав |

Отвальные металлургические шлаки, отходы термопластов, металлолом |

до 3000 |

Обжиг (от термина «обжиговая печь») |

Некоторые шлаки цветной металлургии, пиритные огарки, железосодержащие шламы и пыли. |

550 – 1400 (в зависимости от объема) |

Огневое обезвреживание (сжигание) в присутствии О2, сопровождается активным окислением) |

Твердые отходы органического происхождения |

500 - 800 |

Некоторые твердые продукты термической переработки могут послужить сырьем в строительном производстве, например, в качестве наполнителей композиционных материалов.

В целях извлечения ценных компонентов из Т.О. применяют магнитные методы, выщелачивание (экстрагирование) – см. тему 1; растворение, промывание и др. Например магнитные методы применяются для извлечения стальных компонентов из массы твердых бытовых отходов. При этом используют магнитные системы различной конструкции.

Относительно твердых органических отходов, прежде всего пищевых, применяют методы биодеградации. Механизмы работы микроорганизмов, аналогичны описанным в теме 6.

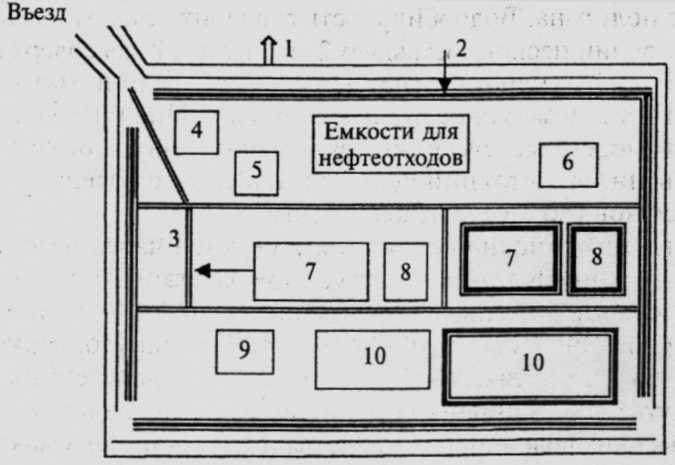

При невозможности использования продуктов переработки Т.О., их захоранивают на полигонах – свалках. Перспективно сочетать термический метод переработки твердых бытовых отходов с полигоном. Порядок выбора участка и строительство полигона рассмотрено на примере опытного полигона «Красный бор»,

г. Колпино под Санкт-Петербургом – рис. 8.6.

Рис. 8.6. План полигона:

1 – кольцевой канал для

Под полигон выделена площадь 50 га, удовлетворяющая следующим требованиям: а) территорию не затопляют паводковые воды; б) вблизи отсутствуют используемые для водоснабжения водоемы и водные горизонты; в) у поверхности расположенные водоупорные глины. Участок равный с уклоном на север и северо-запад. Поверхность участка и прилегающей территории заболочена, покрыта лесом и кустарником. Гидрографическая сеть отсутствует. Геологический разрез территории полигона на глубину 100 м от земной поверхности представлен четвертичными (озерно-ледниковые пески и моренные суглинки) и нижнекембрийскими осадками. Общая мощность четвертичных отложений до 4 м. Выбранный участок по геологическому и гидрологическому строению отвечает требованиям захоронения промышленных отходов. На полигоне принята упрощенная технология обезвреживания промышленных отходов: 1) сжигание нефтеотходов, 2) захоронение твердых и других жидких отходов. Извлеченная при отрывке котлованов глина использована для создания вала 2 вокруг полигона. Чтобы предотвратить стоки загрязненных вод глина в обвалке утрамбована. По внешнему контуру полигона сооружен кольцевой канал 1, вода из которого собирается в ручей отходящий на север (см. «стрелку»). Площадь полигона разделена на участки, между которыми проложены бетонированные дороги (например-3) с дренажными канавками. Сбор ливневых и паводковых вод производится в общий водоприемник-испаритель, который предусматривает искусственное испарение. По периметру полигон имеет ограждение, при входе – контрольно – пропускной пункт и весовая.

При планировании любого полигона необходимо учитывать особенности залегающих грунтов по вертикали, их свойства: водообильность, степень уплотненности, коэффициенты фильтрации и т.п. Дно полигона следует спланировать под небольшим уклоном и следует выстелить слоями полиэтилена повышенной прочности. В нижней части полигона следует организовать сток и сборник жидкостей. Жидкости в процессе поступления в сборник отфильтровываются компонентами отходов и грунтом. Материалы фильтрования необходимо регулярно доставлять на переработку, согласно принятым нормативам. Отходы поступившие в течение суток уплотняются катками, затем их засыпают слоем глины и песка, после чего застилают новыми прочными листами полиэтилена, так каждый день. Продолжительность функционирования описанного выше полигона при отсутствии термической обработки отходов чуть более 20 лет. По окончании эксплуатации полигона производят планировку рельефа, посадку растений или используют эти площадки в хозяйственных целях и для занятий спортом. Чем лучше выполнены ежегодные работы, тем меньше вероятность просадки грунта в последующие годы. Описанный полигон экономичнее в несколько раз, чем оборудование завода по уничтожению отходов.

Не путать термины: «переработка отходов» и «уничтожение отходов».

Изложенное по теме 8 свидетельствует об актуальности дальнейшего использования в промышленности продуктов переработки Т.О. минимизации массы захороненных отходов.

Вопросы для самоконтроля.

Охарактеризуйте источники твердых отходов?

Охарактеризуйте аппараты и сооружения механической переработки твердых отходов?

Какие продукты можно получать в результате переработки твердых отходов?

Каково значение термической переработки твердых отходов?

Как устроены и функционируют полигоны и переработка твердых бытовых отходов?