- •Содержание

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Тема 2. Основы прикладной гидравлики 25

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •Тема 4. Абсорберы 73

- •Тема 5. Адсорберы 85

- •Тема 6. Системы и сооружения биохимической

- •Тема 7. Система обработки осадков 118

- •Тема 8. Системы и сооружения переработки твердых отходов 131

- •Тема 9. Принципы составления схем природоохранных систем 143

- •Введение

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Гетерогенные и гомогенные системы

- •1.2. Основные процессы разделения гетерогенных

- •Тема 2. Основы прикладной гидравлики

- •Режимы течения жидкости (газа), характеристики потока

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •3.1. Пылеосадительные камеры и отстойники.

- •3.2. Фильтрование и фильтры

- •Электрофильтры

- •Циклоны и гидроциклоны

- •3.5. Мокрая очистка газов

- •3.6. Центрифуги

- •3.7. Выбор аппаратов для разделения неоднородных систем

- •Тема 4. Абсорберы

- •4.1. Устройство абсорберов

- •Принципы подбора абсорберов

- •Тема 5. Адсорберы

- •Тема 6. Системы и сооружения биохимической

- •6.1. Общие положения

- •6.2. Сооружения и аппараты биохимической очистки

- •6.3. Система очистки сточных вод

- •Тема 7. Система обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •8.1. Источники и классификация твердых отходов

- •8.2. Переработка твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

- •9.1. Система переработки твердых бытовых отходов

- •9.2. Система очистки сточных вод населенного пункта

- •9.3. Система очистки отходящих газов

- •Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Романков г.П., Фролов в.Ф., Флисюк о.М - сПб.: Химиздат., 2009 - 544 с.

- •Основные процессы и аппараты химической технологии. Пособие по проектированию. Дытнерский ю. И., Борисов г. С., Брыков в. – м.: ид «альянс», 2010 - 496 с.

- •Кафедра современного естествознания и экологии утверждаю

- •Рабочая программа

- •Тема 1. Общие сведения о способах разделения (очистки) загрязненных систем

- •1.1. Гетерогенные и гомогенные системы

- •Тема 2. Основы прикладной гидравлики

- •Тема 3. Оборудование для удаления взвешенных частиц в отходящих газах и в сточных водах

- •Тема 6. Системы и сооружения биохимической очистки сточных вод

- •Тема 7. Системы обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

Тема 4. Абсорберы

Изучив материал по данной теме, студент должен знать особенности аппаратурного оформления абсорбции, должен уметь делать сравнительный анализ аппаратов и обосновывать область их применения.

При обсуждении общих положений по разделению гомогенных систем (тема 1) рассмотрены особенности процесса абсорбции и область его применения.

4.1. Устройство абсорберов

Эффективность процесса абсорбции в многом определяется величиной площади поверхности контакта фаз. Поэтому абсорберы должны обеспечить развитую (большую) поверхность контакта между жидкой фазой абсорбента и очищаемой газовой фазой.

По способу образования этой поверхности, что непосредственно связано с конструктивными особенностями абсорберов их подразделяют на 4 основные группы: а) пленочные; б) насадочные; в) тарельчатые; г) распыливающие. Эти группы включают подгруппы аппаратов, отличающихся конструкцией при реализации конкретной формы поверхности.

Ниже обсудим по одной принципиальной схеме конструкции абсорберов, принадлежащих к каждой из 4 основных групп.

В пленочных абсорберах поверхностью контакта фаз является поверхность пленки жидкости, текущей по твердой, обычно вертикальной стенке. В эту группу аппаратов входят: а)трубчатые абсорберы; б) абсорберы с плоскопараллельной или листовой насадкой; в) абсорберы с восходящим движением пленки жидкости.

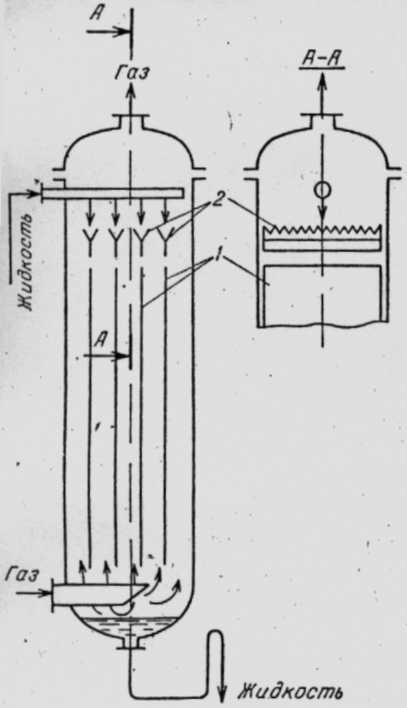

Абсорбер с плоскопараллельной насадкой, пленочный, представлен на рис 4.1.

Рис. 4.1. Пленочный абсорбер с плоскопараллельной

(листовой) насадкой:

1 – пакеты листовой насадки; 2 – устройство распределения абсорбента.

Пакеты листовой насадки 1 в виде вертикальных листов помещают в колонну (абсорбер). Материал листов: металл или пластические массы, или натянутая на каркас ткань и др. В верхнюю часть абсорбера через распределительное устройство 2 подают поглощающий раствор или воду. Распределительное устройство обеспечивает равномерное смачивание листовой насадки с обеих сторон. Отработанный абсорбент (поглотитель) с поглощенным загрязнителем выводят через нижний штуцер аппарата. Загрязненный газ поступает в нижнюю часть аппарата, движется вверх вдоль листов, и выходит через штуцер расположенный на верхней крышке аппарата. Таким образом реализуют противоток контактирующих фаз, что позволяет поддерживать постоянное значение движущей силы процесса и эффективность использовать все пространство аппарата.

Пленочные противоточные колонны работают при скоростях газа, не превышающих скорости захлебывания. При превышении скорости захлебывания жидкость начинает двигаться в обратном направлении, аппарат заполняется жидкостью, через которую барботирует газ. При дальнейшем повышении скорости газа происходит выброс жидкости вместе с газом через верхнюю часть аппарата. Начало захлебывания характеризуется резким возрастанием гидравлического сопротивления. В противоточных пленочных аппаратах допустимая скорость газа (т.е. до точки захлебывания) достаточно высока – до 3 – 6 м/с. Гидравлическое сопротивление этих абсорберов мало (практически отсутствуют потери напора на преодоление местных сопротивлений). Аппараты целесообразно применять при больших производительностях по газу. Степень извлечения невысока.

Насадочные абсорберы представляют собой колонны, заполненные насадкой – твердыми телами различной формы: цилиндрами называемыми, кольцами: керамические кольца Рашинга, стальные кольца Рашига, керамические и стальные кольца Палля; деревянными хордами (сцепленные рейки на ребре) и др. Размер колец: диаметр 15 – 100 мм, высота 15 – 100 мм, толщина – от 0,5 до 10 мм. Насадку загружают на опорные решетки регулярно или внавал.

В насадочной колонке 1 (рис. 4.2, а, б) насадку 3 укладывают на опорные решетки 4, имеющие отверстия или щели для прохождения газа и стока жидкости; последняя достаточно равномерно орошает насадку 3 с помощью распределителя 2 и стекает по поверхности насадочных тел в виде тонкой пленки вниз:

Рис. 4.2. Насадочные абсорберы:

а – со сплошным слоем насадки; б – с секционной загрузкой насадки: 1 – корпус; 2 – распределитель жидкости; 3 – насадка;

4 – опорные решетки; 5 – перераспределитель жидкости;

6 - гидравлические затворы

Однако равномерное распределение жидкости по всей высоте насадки по сечению колонны обычно не достигается. Для снижения неравномерности насадку в колонну загружают секциями (рис. 3.16, б) высотой в 4 – 5 диаметров аппарата, но не более 3 – 4 м в каждой секции. Между секциями (слоями насадки) устанавливают перераспределители жидкости 5.

Жидкость в насадочной колонне течет по элементу насадки в виде тонкой пленки, поэтому поверхностью контакта фаз является в основном смоченная поверхность насадки. Однако при перетекании жидкости с одного элемента насадки на другой пленка жидкости разрушается и на нижележащем элементе образуется новая пленка. Часть жидкости переходит на расположенные ниже слои насадки в виде струек, капель и брызг.

Часть поверхности насадки, в основном в местах соприкосновения насадочных элементов друг с другом, бывает смочена неподвижной (застойной) жидкостью. В этом состоит основная особенность течения жидкости в насадочных колоннах в отличие от пленочных аппаратов, где пленочное течение жидкости происходит по всей высоте аппарата. К основным характеристикам насадки относят ее удельную поверхность a (м2/м3) и свободный объем ε (м3/м3) их числовые значения в случае конкретных насадок содержат технологические справочники.

Насадочные абсорберы могут работать в различных гидродинамических режимах.

Режим 1 – пленочный – характерен при небольших плотностях орошения и малых скоростях газа. Количество задерживаемой в насадке жидкости при этом режиме практически не зависит от скорости газа.

Режим 2 – режим подвисания. При противотоке фаз вследствие увеличения сил трения газа о жидкость, обусловленного повышением скорости газа и турбулизацией потока, на поверхности соприкосновения фаз происходит торможение жидкости газовым потоком. В результате этого скорость течения жидкости уменьшается, а толщина ее пленки и количество удерживаемой в насадке жидкости увеличиваются. В режиме подвисания с возрастанием скорости газа увеличивается смоченная поверхность насадки и соответственно интенсивность процесса массопередачи. В режиме подвисания появляются завихрения жидкости, брызги, т.е. создаются условия перехода к барботажу. Все это способствует увеличению интенсивности массообмена.

Дальнейшее повышение скорости газа обуславливает режим 3 – режим эмульгирования. При нем имеет место накопление жидкости в свободном объеме насадки. Накопление жидкости происходит до тех пор, пока сила трения между стекающей жидкостью и поднимающимся по колонне газом не уравновесит силу тяжести, находящийся в насадке. При этом наступает обращение, или инверсия фаз: жидкость становится сплошной фазой, а газ – дисперсной (раздробленной) фазой. Образуется пена. Путем тщательного регулирования подачи газа режим эмульгирования может быть установлен по всей высоте насадки. Режим эмульгирования соответствует максимальной эффективности насадочных колонн, но при этом резко возрастает гидравлическое сопротивление аппарата.

Работа в режиме подвисания и эмульгирования целесообразна только в случае, если повышение гидравлического сопротивления аппарата не имеет существенного значения (например, если абсорбер работает при высоком давлении). Большинство насадочных абсорберов работает в пленочном режиме.

Тарельчатые абсорберы обычно представляют собой вертикальные цилиндры – колонны, внутри которых на определенном расстоянии друг от друга по высоте колонны размещены горизонтальные перегородки – тарелки. Тарелки служат для развития поверхности контакта фаз (при противотоке) и многократного взаимодействия жидкости и газа. Процесс массопереноса в тарельчатых колоннах осуществляется в основном в газожидкостнных (пенах) системах, создаваемых на тарелках, поэтому в таких аппаратах процесс протекает ступенчато и тарельчатые колонны, в отличие от насадочных (в которых процесс непрерывен), относят к группе ступенчатых аппаратов. На каждой тарелке, в зависимости о ее конструкции, можно поддерживать тот или иной вид движения фаз: перекрестный ток или полное перемешивание жидкости.

По способу слива жидкости с тарелки абсорберы этого типа подразделяют на колонны с тарелками со сливными устройствами и с тарелками без сливных устройств (с неорганизованным сливом жидкости).

Основное влияние на эффективность тарелок любых конструкций оказывают гидродинамические условия их работы. Эти условия в значительной мере зависят от скорости газа.

В зависимости от скорости газа различают 3 основных гидродинамических режима работы тарельчатых аппаратов:

1) пузырьковой (или барботажный, поверхность контакта фаз мала);

2) пенный: основная поверхность контакта фаз – поверхность пузырьков, струя газа и капель жидкости над газожидкостной системой при разрушении пузырьков газа в момент выхода из барботажного слоя; поверхность контакта фаз наибольшая;

3) струйный (инжекторный) режим: большинство пузырьков разрушается, образование брызг; поверхность контакта фаз существенно меньше, чем в пенном. Пенный режим является наиболее рациональным режимом работы тарельчатых абсорберов.

В таблице 4.1 дана характеристика тарелок различных типов конструкции.

Тип тарелок |

Достоинства |

Недостатки |

Тарелки со сливными устройствами |

||

Колпачковые |

Работают при значительных перепадах в нагрузках по газу и жидкости |

Сложны по устройству, металлоемки, гидравлическое сопротивление велико, предельно допустимая скорость газа мала. |

Ситчатые |

Простота устройства, легкость монтажа и ремонта, небольшое гидравлическое сопротивление, высокая эффективность |

Чувствительны к загрязнениям и осадкам(забивают); при внезапном прекращении подачи газа или значительном снижении его давлении с тарелок сливается вся жидкость, необходим перезапуск всей колонны. |

Клапанные тарелки |

Гидродинамически устойчивы, высокая эффективность в широком интервале изменения нагрузок по газу. |

Повышенное гидравлическое сопротивление, усложненная конструкция. |

Пластинчатые (характерен капельный режим работы, скорость газа высока: 20 – 30 м/с.) |

Низкое гидравлическое сопротивление, большие допустимые нагрузки по жидкости и газу, небольшая материалоемкость. |

Сложность подвода и отвода тепла, невысокая эффективность при низких нагрузках по жидкости. |

Чешуйчатые (прямоток фаз) |

Аналогичны пластинчатым |

Аналогичны пластинчатым |

Тарелки без сливных устройств (газ и жидкость проходят через одни и те же щели, жидкость «проваливается» на нижнюю тарелку, необходим более строгий подбор скоростей потоков) |

||

Дырчатые (диаметр отверстий 4 – 20 мм) |

Просты по устройству и монтажу, низкое гидравлическое сопротивление |

Диапазон устойчивой работы незначителен. |

Решетчатые (щели шириной 3 – 8 мм выштампованы) |

Аналогичны дырчатым |

Аналогичны дырчатым |

Волнистые (гофрированные с изгибами), листы с отверстиями |

Повышенная устойчивость работы |

Сложны в изготовлении и монтаже |

Трубчатые (из ряда параллельных труб) |

Целесообразно применение при необходимости подвода или отвода теплоты к (от) жидкости. |

Сложны в изготовлении и монтаже, высокая металлоемкость. |

Более широко в промышленности применяют ситчатые переточные тарелки, а также дырчатые и решетчатые без сливных устройств.

Рассмотрим устройство колонны с ситчатыми переточными тарелками (рис. 4.3.)

Рис. 4.3. Устройство абсорбера (колонны) с ситчатыми

переточными тарелками:

а – колонна с тарелками; б – две соседние тарелки; 1 – тарелки; 2 – переточные перегородки или трубы с порогами; 3 - гидравлические затворы; 4 – корпус колонны.

Тарелка 1 имеет большое число отверстий диаметром 8-9 мм, через которые газ проходит в слой жидкости, текущий по тарелке. Уровень жидкости на тарелке 1 поддерживают переливными устройствами 2 (порогами этих устройств).

При малой (недостаточной) скорости газа его давление не удерживает слой жидкости, соответствующий высоте перелива и жидкость просачивается (частично «проваливается») через отверстия тарелки на нижерасположенную тарелку, что существенно снижает эффективность абсорбции. Поэтому газ должен двигаться с определенной скоростью и обладать давлением, достаточным для преодоления давления слоя жидкости на тарелке и предотвратить стекание жидкости через отверстия тарелки. Загрязненный газ подают в нижнюю часть аппарата под последнюю тарелку; отводят очищенный газ выше верхней тарелки. Очищающаяся жидкость движется протоком сверху вниз.

В распыливающих абсорберах контакта между фазами достигают распыливанием или разбрызгиванием жидкости в потоке газа. Эти абсорберы подразделяют на следующие группы 1) полые (форсуночные) распыливающие абсорберы, в которых жидкость распыливается на капли с помощью специальных устройств с отверстиями – форсунок; 2) скоростные прямоточные распыливающие абсорберы, в которых распыливание жидкости осуществляют за счет кинетической энергии газового потока; 3) механические распыливающие абсорберы, в которых жидкость распыливается вращающимися деталями.

По сравнению с абсорберами других типов механические абсорберы более компактны и эффективны, но они значительно сложнее по конструкции и требуют больших затрат энергии для проведения процесса. Поэтому механические распыливающие абсорберы целесообразно применять в тех случаях, когда распыление с помощью форсунок или газом, взаимодействующим с жидкостью, по каким – либо причинам невозможно.

Рассмотрим более подробно устройство полых аппаратов, их применяют и для мокрой очистки воздуха от пыли. Схемы полых распыливающих абсорберов представлены на рис. 4.4.

Рис. 4.4. Устройство полых распыливающих абсорберов:

а – вертикального с верхним распылом жидкости; б - вертикального с распылом жидкости по высоте аппарата; в - горизонтального с перекрестным током: 1 – корпуса; 2 – форсунки; 3 - устройство подачи жидкости; 4 – брызгоотстойник; 5 – решетки равномерного распределения газа.

В полых абсорберах (полых колоннах) газ движется снизу вверх, а жидкость подается через расположенные в верхней части колонны 1 форсунки 2 с направлением факела распыла обычно сверху вниз. Эффективность таких абсорберов невысока, что обусловлено перемешиванием газа по высоте колонны и плохим заполнением ее сечения факелом распыленной жидкости. Для уменьшения этого негативного эффекта распылительные форсунки в полых абсорберах часто устанавливают на нескольких уровнях (рис. 4.4, б). Эти аппараты отличает простота устройства, низкая стоимость, малое гидравлическое сопротивление, их можно применять для обработки сильно загрязненных газов. Недостатки: помимо низкой эффективности, скорости газа должны быть низкими (до 1 м/с) во избежание уноса жидкости, необходимы высокие плотности орошения, высокий расход энергии на распыление жидкости. Распылительные полые абсорберы целесообразно применять для улавливания хорошо растворимых газов. В скоростных прямоточных распыливающих абсорберах при прямотоке фаз скорости газа могут составлять до 30 м/с и выше, что повышает эффект очистки. К этому типу аппаратов относится абсорбер Вентури, основной частью которого является труба Вентури, описанная в теме 3. В скоростных абсорберах ее размещают вертикально.

Рассмотренные выше колонные аппараты используют и для проведения других процессов массопереноса, прежде всего для ректификации и жидкостной экстракции. В зависимости от технологических параметров реализуемого процесса, габариты колонных аппаратов колеблются в пределах: диаметр – 0,4 – 4,0 м; высота от 1 м до 50 м., толщина стенок: 10 – 24 мм.

Высота материала конструкционных элементов абсорбера определяется физико – химические свойствами потоков жидкости и газа, взаимодействующих в нем. Выбор жидкости – сорбента определяют химические свойства газов – загрязнителей. В таблице 4.2 в качестве примера приведены наиболее типичные загрязнители воздушной среды от промышленного производства и абсорбирующие их водные растворы (вода), применяемые в природоохранных технологиях.

Таблица 4.2

Газы – загрязнители и промышленные абсорбенты

Газ – загрязнитель воздушной среды |

Абсорбирующее вещество хемосорбции (водные растворы) |

Аммиак (NH3) |

Вода: H2O |

Азота оксиды (NOx) |

Гидроксид натрия: NaOH Карбонат натрия – сода: Na2CO3 Соли железа: FeCl2 + FeSO4 |

Диоксид серы: SO2 |

H2O Na2CO3 NaOH Ароматические амины |

Совместно: SO2+NOx |

Na2CO3 |

Сероуглерод: CS2 Сероводород H2S Меркаптаны: RSH |

NaOH Железосодовый раствор: Na2CO3 +FeSO4 |

H2S |

Мышьяков содовый раствор: As2O3 +Na2CO3 |

Оксид углерода: CO |

Комплексная медноаммиачная соль совместно с хлоридом меди и хлоридом алюминия:

|

Хлор: Cl2 |

H2O NaOH тетрахлорид углерода: CCl4 тетрахлорид титана: TiCl4 |

Примечание: в производственной практике применяют и другие абсорбенты указанных в таблице газообразных загрязнителей.