- •Содержание

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Тема 2. Основы прикладной гидравлики 25

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •Тема 4. Абсорберы 73

- •Тема 5. Адсорберы 85

- •Тема 6. Системы и сооружения биохимической

- •Тема 7. Система обработки осадков 118

- •Тема 8. Системы и сооружения переработки твердых отходов 131

- •Тема 9. Принципы составления схем природоохранных систем 143

- •Введение

- •Тема 1. Общие сведения о способах разделения (очистки)

- •Гетерогенные и гомогенные системы

- •1.2. Основные процессы разделения гетерогенных

- •Тема 2. Основы прикладной гидравлики

- •Режимы течения жидкости (газа), характеристики потока

- •Тема 3. Оборудование для удаления взвешенных частиц в

- •3.1. Пылеосадительные камеры и отстойники.

- •3.2. Фильтрование и фильтры

- •Электрофильтры

- •Циклоны и гидроциклоны

- •3.5. Мокрая очистка газов

- •3.6. Центрифуги

- •3.7. Выбор аппаратов для разделения неоднородных систем

- •Тема 4. Абсорберы

- •4.1. Устройство абсорберов

- •Принципы подбора абсорберов

- •Тема 5. Адсорберы

- •Тема 6. Системы и сооружения биохимической

- •6.1. Общие положения

- •6.2. Сооружения и аппараты биохимической очистки

- •6.3. Система очистки сточных вод

- •Тема 7. Система обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •8.1. Источники и классификация твердых отходов

- •8.2. Переработка твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

- •9.1. Система переработки твердых бытовых отходов

- •9.2. Система очистки сточных вод населенного пункта

- •9.3. Система очистки отходящих газов

- •Методы расчета процессов и аппаратов химической технологии (примеры и задачи). Романков г.П., Фролов в.Ф., Флисюк о.М - сПб.: Химиздат., 2009 - 544 с.

- •Основные процессы и аппараты химической технологии. Пособие по проектированию. Дытнерский ю. И., Борисов г. С., Брыков в. – м.: ид «альянс», 2010 - 496 с.

- •Кафедра современного естествознания и экологии утверждаю

- •Рабочая программа

- •Тема 1. Общие сведения о способах разделения (очистки) загрязненных систем

- •1.1. Гетерогенные и гомогенные системы

- •Тема 2. Основы прикладной гидравлики

- •Тема 3. Оборудование для удаления взвешенных частиц в отходящих газах и в сточных водах

- •Тема 6. Системы и сооружения биохимической очистки сточных вод

- •Тема 7. Системы обработки осадков

- •Тема 8. Системы и сооружения переработки твердых отходов

- •Тема 9. Принципы составления схем природоохранных систем

3.5. Мокрая очистка газов

Мокрую очистку применяют для очистки газов от пыли, (твердых частиц) тумана (капель жидкости). В качестве промывной жидкости обычно используют воду (pH = 7), реже – водные растворы соды (pH > 7), серной кислоты (pH < 7) и других веществ. Улавливающая жидкая фаза может быть представлена пленкой (насадочные и центробежные скрубберы), каплями (полые скрубберы, скрубберы Вентура), пузырьков газа (барботажные пылеуловители). Жидкая фаза должна в конечном итоге поглотить частицу. Соприкосновение дисперсных частиц с поверхностью жидкости происходит под действием силы, которая движет частицу. Такими силами могут быть: а) сила тяжести (P, H); б) сила инерции (Fи, H); в) сила удара молекулы при броуновском движении (Fм, H) и) сила приобретенная в результате турбулентных пульсаций (Fт, H) – разновидность Fи.

При мокром улавливании, за исключением процесса в скрубберах Вентури, газы эффективно очищают от частиц размером не мене 3 мкм. В скрубберах Вентура, где газ движется с высокой скоростью, силы инерции, возникающие при разрушении вихрей, позволяют более мелким частицам преодолевать пограничный ламинарный слой. Поэтому в этих аппаратах возможно улавливание твердых частиц размером 1 – 2 мкм и капель тумана диаметром ~ 0,2 мкм. Частицы малых размеров улавливаются плохо, т.к. они не отделяются от основного газового потока и огибают поверхность жидкой фазы, а также не обладают достаточной кинетической энергией, чтобы преодолеть пограничный ламинарный слой у поверхности раздела фаз. Если частицы гидрофобны, то для эффективного улавливания они должны обладать дополнительным запасом кинетической энергии, необходимым для большей работы по преодолению сил поверхностного натяжения жидкой воды. Сегодня добавление поверхностно - активных веществ в воду для улучшения смачиваемости гидрофобных частиц недопустимо по экологическим соображениям.

Мокрая очистка газов наиболее эффективна, когда необходимы охлаждение и увлажнение очищаемого газа. Охлаждение газа ниже температуры конденсации находящихся в нем паров жидкости способствует увеличению массы частиц, которые служат центрами конденсации, что облегчает их улавливание. Кроме того, водяные пары могут конденсироваться и на поверхности холодных капель. Возникающее при этом движение молекул пара способствует перемещению частиц пыли к каплям.

При мокрой очистке образуются сточные воды, содержащие уловленные из газа дисперсные частицы. Если эти стоки могут вызвать загрязнение окружающей среды, то необходимо предусматривать отделение твердых частиц в отстойниках или устройствах циклонного типа. При этом осветленную жидкость повторно используют для мокрой очистки. Таким образом одновременно обеспечивают защиту окружающей среды от загрязнения и экономию воды.

Аппараты мокрой очистки, также называют скрубберами – от английского слова scrubber, от scrub – скрести, чистить – т.е. очистители. Большинство этих аппаратов по форме напоминает колонны, что обуславливает термин «колонные аппараты». Колонные аппараты также используют при проведении ректификации, адсорбции, каталитических процессов, ионнообменных процессов и других. Сведения о выпускаемых промышленностью колонных аппаратах можно найти в интернете.

В центробежных скрубберах процесс мокрой очистки интенсифицирован благодаря проведению его в поле центробежных сил. Схема этого скруббера представлена на рис. 3.14, а.

рис. 3.14. Схема центробежного скруббера а) и барботажного (пенного) пылеуловителя:

пояснения см. в тексте.

Запыленный газ поступает со скоростью ~ 20 м/с в цилиндрический корпус 1 через входной патрубок прямоугольного сечения, расположенный тангенциального и приобретает вращательное движение. Внутреннюю поверхность корпуса непрерывно орошает жидкость подводимая по кольцевой питающей трубе 2, выходящая из сопел в виде струй. Сопла на рис. 3.13,а не показаны. Струя, выходящая из сопла, направлена в сторону вращения очищаемого газа по касательной линии относительно поверхности корпуса, смачивает поверхность. Далее жидкость тонкой пленкой стекает по поверхности корпуса. Взвешенные в поднимающемся по винтовой линии потоке газа твердые частицы под действием центробежной силы отбрасываются к стенкам патрубка смачиваются пленкой жидкости и улавливаются ею. У патрубка входа газа пленка разрушается, образуя туман, на поверхности капель также оседает некоторая часть пыли. Жидкость с поглощенными частицами (суспензия) выходит из аппарата через коническое днище 3. Очищенный газ удаляется через верхний выходной патрубок. Расход жидкости в аппарате составляет 0,1 – 0,2 м3 на 10 м3 очищаемого газа. Гидравлическое сопротивление ( p) зависит о скорости газа и диаметра скруббера. При скорости газа во входном патрубке 20 м/с, p = 500 – 800 Па. Частицы размером 2 – 5 мкм улавливаются примерно на 90%, а размером 15 – 20 мкм – более чем на 95%.

Барботажные (пенные) пылеуловители используют для очистки сильно запыленных газов. В этих аппаратах жидкость при взаимодействии с газом приходит в состояние подвижной пены, что обеспечивает большую площадь поверхности контакта фаз.

Барботажный пылеуловитель (рис. 3.14, б) представляет собой цилиндрическую или прямоугольную емкость 1, в которой крепят перфорированную тарелку 2. Воду или другую промывную жидкость через штуцер подают на тарелку. В нижнюю часть аппарата через патрубок большего диаметра подают запыленный газ. Проходя через отверстия тарелки газ вспенивает жидкость, получается слой подвижной пены 4. В слое пены частицы пыли поглощаются жидкостью, часть которой удаляется из аппарата через переточный порог 3, а другая сливается через отверстия в тарелке, промывая их и улавливая в подтарелочном пространстве крупные частицы пыли. Образовавшуюся суспензию выводят из нижней части аппарата. При большом содержании пылевых частиц и высоких требованиях к качеству очистки используют аппараты с 2 – 3 иногда и большим числом тарелок. Расход жидкости в барботажных пылеуловителях составляет 0,2 – 0,3 м3 на 103 газа. Гидравлическое сопротивление однотарельчатых аппаратов: p = 500 – 1000 Па. Пылевые частицы размером более 20 мкм улавливаются практически полностью. Частицы размером ~ 5 мкм улавливаются на 80 -90%. Частицы меньших размеров улавливаются заметно хуже, особенно гидрофобные частицы. При работе барботажных пылеуловителей недопустимы значительные колебания расхода газа, т.к. это может привести к нарушению пенного режима и загрязнению отверстий тарелки.

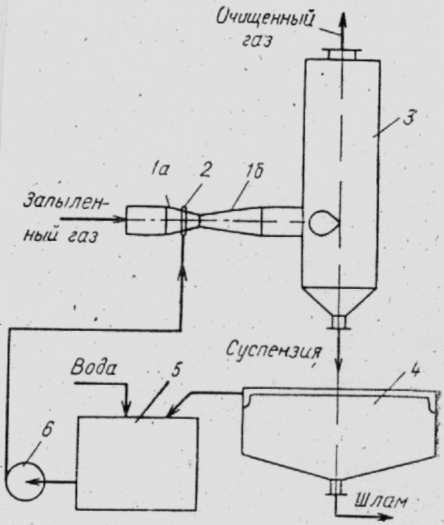

Скрубберы Вентури применяют для очистки газов от пылей с преимущественным содержанием фракций мелких частиц. На рис. 3.15 представлена система очистки газа, основным аппаратом которой является скруббер Вентури.

Рис. 3.15. Схема системы очистки газа с применением

скруббера Вентури:

1 – труба Вентури (1а – конфузор, 1б – диффузор).

Запыленный газ вводится через патрубок в сужающуюся часть трубы Вентури через отверстия в стенке, перед наиболее узкой частью, трубы Вентури с помощью распределительного устройства 2 туда же впрыснивают воду. В горловине трубы (диаметр минимален) скорость потока достигает порядка 100 м/с. Сталкиваясь с газовым потоком вода распыляется на мелкие капли. Высокая степень турбулентности (завихренности) потока способствует слипанию твердых частиц с каплями жидкости. Относительно крупные капли жидкости вместе с поглощенными частицами проходят через диффузор 1б трубы Вентури, где их скорость падает до 20 – 25 м/с и попадают в циклонный разделитель 3. Здесь капли под действием центробежной силы отделяются от газа и в виде суспензии удаляются из нижней конической части. В целях экономии водного ресурса, суспензия из циклонного разделителя поступает в отстойник 4. Шлаки выводят из нижней части отстойника, а осветленную воду из верхней части направляют в промежуточную емкость 5, куда добавляют в небольшое количество свежей воды для компенсации потерь воды со шламом. Далее вода из емкости 5 насосом 6 вновь направляется в распределительное устройство 2 на трубе Вентури. В целях эффективной работы скруббера (трубы) Вентури очищаемый газ предварительно охлаждают и насыщают парами воды, например в полом скруббере. В противном случае в трубе Вентури будет происходить испарение самых мелких капель жидкости, которые наиболее активно участвуют во взаимодействии с твердыми частицами пыли. Расход воды: 0,7 – 3 м3 на 103 газа. Гидравлическое сопротивление: (3 – 7) · 103 Па. Степень улавливания твердых частиц размером 1 – 2 мкм и капель тумана размером 0,2 – 1 мкм, составляет 95 ÷ 99 %.

Простейшие аппараты мокрой очистки газа – полые скрубберы – вертикальные колонны круглого или прямоугольного сечения (см. тему 4). Колонну орошают водой, которая разбрызгивается через форсунки. Запыленный газ подают либо снизу колонны, либо – сверху. Последний вариант предпочтителен, если использовать мокрую очистку для предварительной обработки газов перед очисткой их от пыли в сухих электрофильтрах, рукавных фильтрах и др. В этом случае достигаем более равномерно распределения газа по сечению колонны. Жидкость с уловленной пылью попадает аппарат внизу конического днища. Расход жидкости составляет 3 – 10 м3 на 103 газа. Степень улавливания тем выше, чем больше расход орошающей жидкости. Гидравлическое сопротивление: p = 100 – 250 Па. Степень улавливания до 60 – 75%.

В насадочных скрубберах сечение колонны заполнено насадкой по которой в виде пленки стекает жидкость (см. тему 4). Противотоком к ней движется газ подаваемый в нижнюю часть колонны. Смоченная поверхность насадки и является поверхностью контакта фаз. При недостаточном орошении насадки на ее элементах может налипать пыль, что приводит к росту гидравлического сопротивления и снижению производительности скруббера. Во избежание неоправданной загрузки насадки используют следующие ее типы: а) регулярную насадку с крупными элементами; б) хордовую насадку. Расход жидкости в насадочных скрубберах: 1,5 – 6 м3 на 10 м3 газа. Гидравлическое сопротивление: 200 ÷ 300 Па. Степень улавливания до 70% для частиц размером 2 – 5 мкм; более крупные частицы улавливаются на 80 – 90%. Частицы размером ~ 1 мкм улавливаются плохо.