- •12. Приведите конструктивные особенности, параметры и отличия технологического оборудования самоходных сучкорезных и сучкорезно - раскряжевочных машин.

- •1.Приведите скоростные характеристики карбюраторного и дизельного двигателей. Укажите их отличия.

- •1. Какие детали л/з и л/х машин можно восстановить методом пласт деформации? Перечислите способы пласт. Деформ . Применительно к конкретным деталям машин.

- •20. В чем состоит особенность расчета нагрузок на опоры статически неопределенной ходовой системы? Какие существуют способы изменения нагрузок на опоры данной ходовой системы?

- •2. Какие методы организации ремонтных работ можно применять на рмз? Укажите их преимущества и недостатки.

- •1. Дайте анализ технико-эксплуатационных показателей работы транспортных машин.

- •2. Приведите индикаторную диаграмму дизельного двигателя. Дайте пояснения о рабочем процессе дизельного двигателя.

- •19. Методика определения нагрузки на опоры и опорные катки гусеничной машины (статически определимая задача)

- •1) Особенности износа шеек коленвалов и цилиндров двс. Технология их восстановления.

- •2)Расскажите о влиянии условий и режимов эксплуатации на техническое состояние машин.

- •3)Назовите типы и основные элементы технологического оборудования тракторов для бесчокерной трелевки леса и в комплекте с какими машинами они могут работать.

- •4) Задача № 9

- •4. В чем состоит сложность сварка чугуна? Какие сущ. Способы сварки чугунных изделий, какова технология сварки чугуна методом отжигающих валиков.

- •3. Расскажите о св- вах надёжности машин и их оценочных показателях.

- •8. Назовите назначение, конструктивные особенности, параметры валочно-пакетирующих машин и технологические схемы их работы

- •Вопрос 6. Назовите измерители топливной экономичности автомобиля. Приведите и проанализируйте экономическую характеристику автомобиля.

- •17. Критерии оценки устойчивости лесных машин манипуляторного типа, факторы, влияющие на поперечную (боковую) устойчивость этих машин, привести аналитические выражения.

- •1. Определить эконом целесообразность способа восстановления вала.

- •6. Назовите типы и основные узлы бензомоторных пил.

- •4. Перечислите мероприятия по поддержанию надёжности лзм в условиях экспл.

- •5. Какие организационные формы технологии восстановления детали применяют на ремонтных предприятиях? Преимущества и недостатки.

- •16. Методика расчета на прочность поворотной колонны манипулятора. Особенности данного расчета.

- •4. Охарактеризуйте особенности смесеобразования в дизельных и карбюраторных двс и укажите способы его улучшения.

- •20. Структуры и основные фазы современного лзп.

- •5. Расскажите о влиянии системы "человек-машина-среда" на техническое состояние машин.

- •20. Перечислите системы машин для нижнескладских работ и принципы их комплектования.

- •1. Где применяют плазменно-дуговую сварку и наплавку? Типы и схемы плазмотронов, области их применения?

- •2. Порядок ввода машин в экспл. И снятие их с экспл.?

- •3. Назовите способы окорки лесоматериалов и конструктивные особенности применяемого оборудования?

- •4. Какие критерии оценки поперечной устойчивости вы знаете? Выведите общее условие обеспечения статической поперечной устойчивости машины.

- •5. Определить усилие в цилиндрах сгм

- •1 5. Какие углы стабилизации управляемых колес вы знаете и каково их назначение? Ответы поясните схемами.

- •14. Методика расчета на прочность рукояти сгм лесной машины. Для каких случаев опасного нагружения рукояти производится расчет.

- •15. Методика расчета на прочность стрелы сгм лесной машины. Для каких случаев опасного нагружения стрелы производится её расчет.

- •7. Основн. Направления развития техн. Экспл. В лес. Пром.

- •1. Укажите преимущества и недостатки применения методов ремонта машин. Как рассчитать необходимое количество оборотных агрегатов?

- •2. Как определить производственную программу предприятия по то и р машин?

- •3. Перечислите типы и основные узлы стационарных сучкорезных установок?

- •4. Приведите методику расчета гидропривода захвата. Каковы особенности определения усилий в гидроцилиндрах пачкового захвата, коника?

- •1. Какие электрофизические способы применяются при ремонте деталей машин? Область их применения.

- •2. Изложите методику нахождения усилия в гидроцилиндре стрелового гидроманипулятора, при каком положение элементов манипулятора производится расчёт.

- •3. Системы машин для лесосечных работ и принципы их комплектования.

- •4.Техническая диагностика как метод управления состоянием машины.

- •5.Станки продольно-фрезерной группы: фуговальные, рейсмусовые, четырехсторонние. Назначение, функциональные схемы, основные параметры.

- •19(ТиКон)Станки сверлильной группы: назначение, функциональные схемы, основные параметры.

- •12 (Ремонт) Какие преимущества перед хромированием имеет железнение? в чем сущность холодного железнения на асимметричном переменном токе?

- •12 (Тех.Экспл.) Перечислите содержание работ д-1 и д-2

- •3 (Тех.Оборуд.) Назовите типы технологических процессов лесосечных работ современных лзп и в чем их особенность.

- •10 (Проек.) Начертите схему сил, действующих на манипулятор лесных машин различного назначения. Приведите аналитические выражения для определения сил. Дайте характеристику этим силам.

- •Билет №15

- •Р ассчитать длину конвейера прерывного действия.

- •2 Назовите методы, виды и средства технической диагностики.

- •3 Перечислите способы сортировки и штабелевки круглых лесоматериалов и конструктивные особенности применяемого оборудования.

- •15Классификация дстп

- •9. Изложите методику построения компоновочно-кинематической схемы захватного устройства лесной машины. Для каких случаев строится ккс захвата?

- •13. (Клищенко), Какие клеи применяются в ремонтной практике? Из каких компонентов состоит эпоксидные клеи и область его применения?

- •13 (Заикин), Назовите типы челюстных погрузчиков, применяемых на лесозаготовках, их конструктивные особенности, параметры и отличия технологического оборудования.

- •8.(Лобанов) Изложите методику построения внутренней поверхности клещевины захвата? Какие исходные данные для этого необходимы?

- •Билет№17

- •15.Расскажите порядок диагностирования двс и основных диагностических параметрах

- •24. Перечислите виды нижескладских транспортных операций и применяемое на них оборудование оборудование.

- •5. Дайте определение и приведите аналитические выражения тягового баланса дифференциального уравнения движения машины.

- •14. Как производят устранение трещин на корпусных деталях штифтованием и постановкой заплат?

- •Билет №18

- •Вопрос 11 Конструктивные особенности, основные параметры и отличия технологического оборудования валочно-трелевочных машин манипуляторного типа.

- •Вопрос 15

- •15. Какие антифрикционные материалы применяются при ремонте подшипников скольжения? Способы заливки подшипников и вкладышей.

- •Вопрос 16

- •16. Назовите порядок диагностирования сп карбюраторных и дизельных двс.

- •13.Схемы и методы базирования заготовок на деревообрабатывающем оборудовании.

- •20. Общие принципы разработки конструкции нового оборудования: основные этапы и их характеристика.

- •16. Перечислите основные типы моечного очистного оборудования, применяемое при рем Маш? в чем заключ сущность ультрозвуковой очистки деталей?

- •17. Технич средства и порядок диагностир трансмиссии

- •19. Конструктивные особенности круглопильных станков для поперечной распиловки лесоматериалов.

- •6. Какова роль человека в системе: человек-машина-среда? Как учитывается фактор человека при проектировании новых машин?

- •6. Конструктивные особенности и параметры электропил.

- •18. Технические средства и порядок диагностики управления а/м и тракторов.

- •5. Перечислите факторы, определяющие прогрессивность новой машины. Какими средствами достигается прогрессивность новой машины в процессе проектирования.

- •10. Какие оценочные показатели интенсивности торможения вы знаете? Приведите аналитическое выражение минимального пути торможения.

- •4. Определить возможное количество ремонтных размеров коренных шеек коленчатого вала двс ямз.

- •17. Какие детали лз илиЛх машин восстанавливаются наплавкой под слоем флюса? Технология восстановления.

- •9. Правила эксплуатации пневматических шин.

- •10 Конструктивные особенности и параметры втм рычажного типа

- •4. Что собой представляет комплексное проектирование? Как организуется комплексное проектирование при создании лесных машин?

- •1. Из каких основных компонентов состоят пластмассы? в чем сущность газопламенного напыления пластмассы и нанесения покрытий на литьевых машинах? Область применения.

- •2. Требования к топливу.

- •3. Состав, трудоём, особенности лесосечных работ, основные элементы и размеры лесосек.

- •4. Охарактеризуйте особенности смесеобразования в дизельных и карбюраторных двс и укажите способы его улучшения.

- •5.Какие требования предъявляются к конструкции новой лесной машины? Раскройте их смысл.

- •Задача № 18

- •5. Рассчитать на прочность балансир гусеничной машины

- •Пыриков

- •20. Какие детали восстанавливаются металлизацией? Преимущества и недостатки металлизации.

- •22. Назовите мероприятия по снижению расхода тсм.

- •9. Назовите измерители плавности хода автомобиля. Изложите методику определения положения центра масс и момент инерции кузова автомобиля относительно поперечной оси.

- •Стендовые испытания на колебания и плавность хода

1. Укажите преимущества и недостатки применения методов ремонта машин. Как рассчитать необходимое количество оборотных агрегатов?

Два метода:

Необезличенный (индивидуальный) метод ремонта: применяется в хозяйствах при небольшом количестве разнотипных и разномарочных машин. Агрегаты машин необезличиваются, т.е. после ремонта ставятся на туже машину с которой были сняты, проводятся на тупиковых постах. Недостатки: большой простой в ремонте, необходимость высокой квалификации рабочих.

Агрегатный метод: при этом методе неисправные агрегаты заменяют новыми или заранее отремонтированными, которые хранятся на складе оборотных агрегатов. При этой методике значительно сокращается простой в ремонте т.к. он определяется только временем необходимым для замены агрегата новым или отремонтированным. Необходимое кол-во оборотных агрегатов, рассчитывается исходя из списочного кол-ва машин по нормам.

2. Как определить производственную программу предприятия по то и р машин?

Годовая производственная программа работ представляет собой трудоемкость работ по ТО и ремонту машин на предприятии, с увеличением ее на дополнительные работы, связанные с изготовлением несложных запасных частей, инструмента, инвентаря.

Дополнительные работы принимаются в объеме 30% от суммы трудоемкостей технических обслуживаний и ремонтов.

Таким образом:

![]() ,

,

где ТТО – общая годовая трудоемкость на техническое обслуживание машин на предприятии.

ТТР – общая годовая трудоемкость на текущий ремонт машин на предприятии.

![]() ,

,

ТДР – трудоемкость дополнительных работ.

3. Перечислите типы и основные узлы стационарных сучкорезных установок?

На нижнем складе сучья обрезают:

- ручным моторным инструментом

- стационарными сучкорезными машинами (ПСЛ-2 – индивидуальная обработка, МСГ-3 - групповая)

- самоходные сучкорезные машины (ЛП-30, ЛП-33).

ПСЛ-2 состоит: захватывающее устройство, двухцепной протаскивающий конвейер, рычажный механизм, режущие органы.

МСГ-3 – стационарная бункерная установка, состоит из: бункер, статические ножы и фрезы, силовой привод.

4. Приведите методику расчета гидропривода захвата. Каковы особенности определения усилий в гидроцилиндрах пачкового захвата, коника?

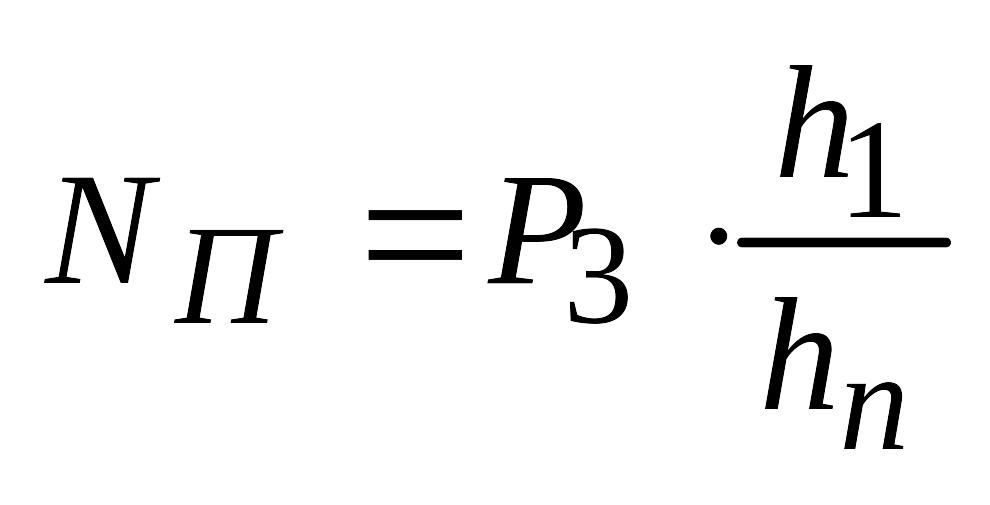

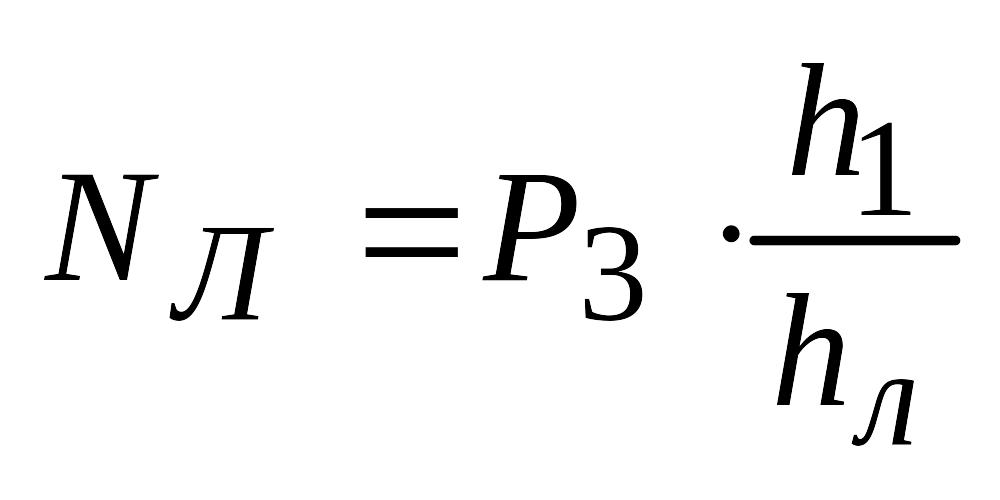

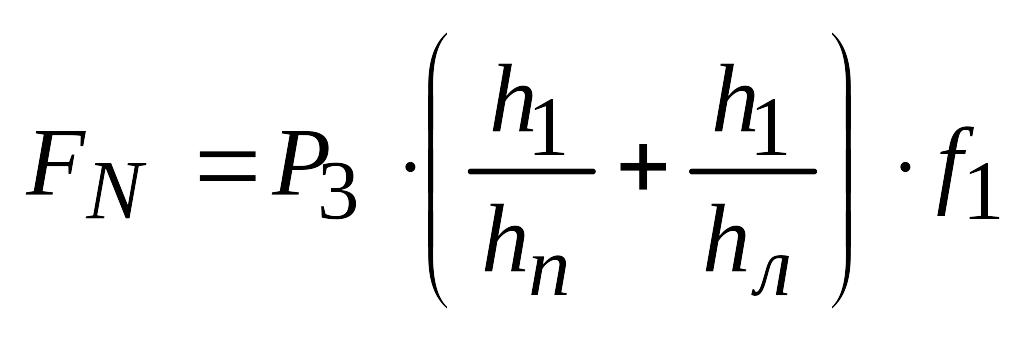

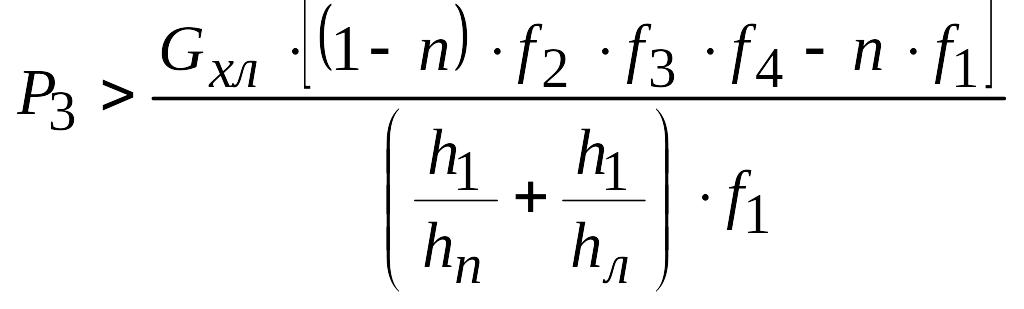

,

,

n – коэф-т определяющий часть веса, приходящаяся на захват.

Сила сопротивления перемещению хлыста по лесосеке.

f2- коэф-т сопротивления перемещению хлыста по лесосеке, зависит от грунта и погоды

f3 – коэф-т сопротивления перемещению хлыста на лесосеке (единичные препятствия: пни, канавы)

f4 – коэф-т динамичности

Чтобы дерево оставалось в захвате и была возможна его трелевка необходимо, чтобы выполнялось неравенство:

![]()

FN – сила трения от норм усилия N

FG – сила трения от веса G

,

,

![]()

f1 – коэф-т трения дерева о металл клещевин.

Подставив значения сил FN, FG, Fсопр в неравенство или решив его относительно РЗ получим выражение для определения необходимого усилия ГЦ.

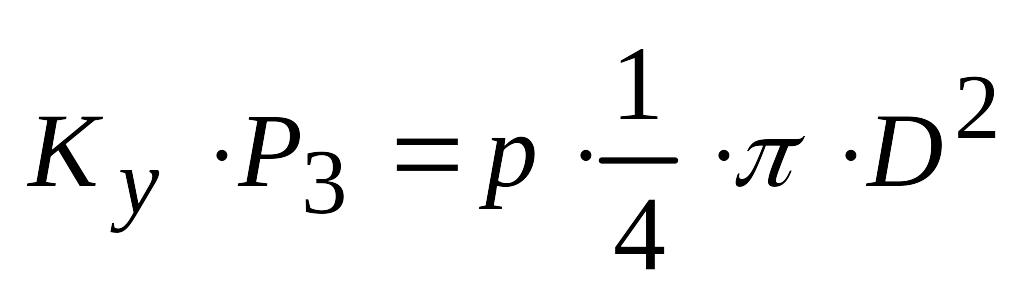

ГЦ выбирают из соотношения

D – внутренний диаметр ГЦ, р – давление в гидросистеме (10-12 МПа), кУ – коэф-т уплотнения в гидросистеме.

![]() ,

S=H2-H1

– ход ГЦ

,

S=H2-H1

– ход ГЦ

Ход штока определяется по ККС при соответствующим положения клещевин для пачкового захвата Н1 – получается при раскрытии клещевин для взятия пачки Н2max – выход штока, определ. для случая сжатия пачки min веса или min объема.

Зная величину D и S по ГОСТу выбирается ГЦ.

Задача 12

Определить скорость резания фуговального станка СФ4-4

![]()

![]()

![]()

![]()

Билет №12

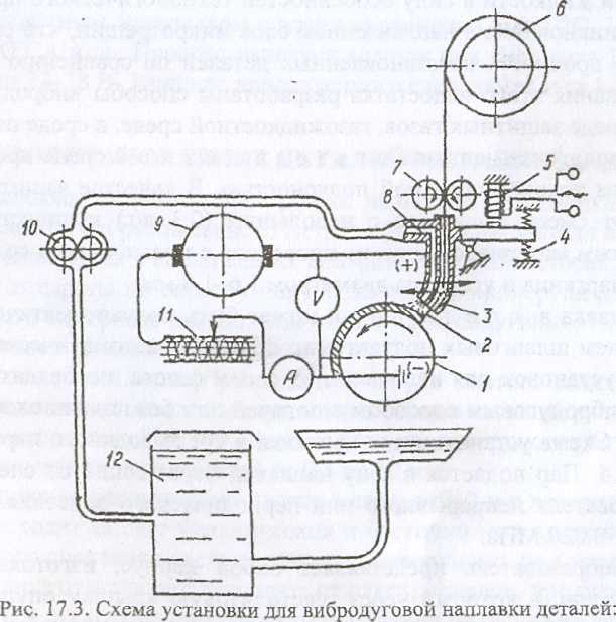

Клещенко В чем состоят особенности восстановления деталей вибродуговой наплавкой? Принципиальное устройство вибродуговой головки.

При этом способе электродуговая наплавка поверхности детали осуществляется вибрирующим электродом при помощи наплавочной го¬ловки в струе жидкости или защитных газов. Электрокинематическая схе¬ма установки представлена на рис. Деталь, как и при наплавке под слоем флюса, закрепляется в патроне или центрах токарного станка, а на суппорте монтируется наплавочная го¬ловка с механизмом подачи проволоки, вибратором и мундштуком. Вслед¬ствие вибрации конца электродной проволоки происходит замыкание и размыкание сварочной цепи, а следовательно, возбуждение и прерывание электрической дуги между проволокой и деталью. В связи с разрывом дуги происходит мелкокапельный переход металла с электрода на деталь.

Мундштук получает колебания от вибратора с частотой 50-100 кол/с. Внутренний диаметр трубки мундштука должен быть больше диа¬метра проволоки на 0,5 мм.

В зону наплавки подается охлаждающая жидкость: 3- 4 %-ный рас¬твор кальцинированной соды или 15-25 %-ный раствор технического гли¬церина. Жидкость защищает расплавленный металл от окисления, предо¬храняет деталь от деформации, способствует качественному протеканию процесса и закаляет наплавленный слой.

В ремонтном производстве используют наплавочные головки как с электромагнитными вибраторами (КМ-54, УАНЖ-5, УАНЖ-6 и др.), так и с механическими (ОКС-1252А, ОКС-6569, ВГ-5, ВГ-8М и др.).

Вибродуговая наплавка производится на постоянном и на перемен¬ном токе. Лучшие результаты получаются при наплавке на постоянном то¬ке при обратной полярности. Восстановление деталей обычно ведется при напряжении 18-22 В и силе тока 80-300 А. В качестве источника тока ис¬пользуют низковольтные генераторы НД 1000/500, НД 500/250 или сва¬рочные генераторы СУГ-26, ПС-300.

Э лектродная

проволока выбирается применительно к

материалу де¬тали и ее поверхностной

твердости. При ремонте деталей

лесозаготови¬тельных и лесохозяйственных

машин применяется наплавочная проволока

лектродная

проволока выбирается применительно к

материалу де¬тали и ее поверхностной

твердости. При ремонте деталей

лесозаготови¬тельных и лесохозяйственных

машин применяется наплавочная проволока

Нп-80, Нп-65Г, Нп-ЗОХГСА диаметром 1-3 мм, который выбирают в зави¬симости от толщины наплавляемого слоя и мощности источника тока.

I - деталь; 2 - электродная проволока; 3 - мундштук; 4 - пружина; 5 - вибратор; б - катушка с проволокой; 7 - ролик подающего механизма; 8 - подвод жидкости; 9 - источник тока; 10 - насос; 11 - индуктивное сопротивление; 12 - резервуар-отстойник

Вибродуговая наплавка в струе охлаждающей жидкости имеет следующие преимущества перед другими способами.

Деталь не нагревается выше 50-60 °С, поэтому структура металла не подвергается изменениям, так как зона термического воздействия не распространяется в глубину более чем на 0,3 мм.

Применяя электродную проволоку с соответствующим содержанием углерода, можно получить все виды закалочных структур наплавленного металла, отличающихся высокой твердостью и износостойкостью.

Основным недостатком вибродуговой наплавки в струе охлаждающей жидкости в силу особенностей технологического процесса является возникновение в наплавленном слое микротрещин, что снижает усталостную прочность восстановленных деталей по сравнению с новыми. Для устранения этого недостатка разработаны способы вибродуговой наплавки в среде защитных газов, газожидкостной среде, в среде пара и др.

Вибродуговая наплавка вгазозащитной среде производится постоянным током с обратной полярностью. В качестве защитной среды используют смесь кислорода с небольшим (0,3 л/г) количеством воды. Присадочным материалом служит проволока с повышенным содержанием кремния, марганца и углерода диаметром 1,6-1,8 мм.

Наплавка в среде пара может быть полуавтоматическая с использованием шланговых полуавтоматов ПШ-5 и автоматическая - с применением установок для наплавки под слоем флюса, но без его применения, или вибродуговым способом с подачей или без подачи охлаждающей жидкости. Схема установки для наплавки в среде водяного пара показана на рис. 17.4. Пар подается в зону наплавки через сопло от специального парообразователя непрерывного или периодического действия. Давление пара 0,015-0,020 МПа.

Парообразователь представляет собой корпус, изготовленный из листовой стали, в который через текстолитовую крышку опущены электрические нагреватели - пластинчатые или трубчатые электроды, изготовленные из нержавеющей

Пыриков Круглопильные станки для продольной распиловки: назначение, функциональные схемы, основные параметры

Круглопильные деревообрабатывающие станки применяют для распиловки и раскроя древесины на крупных деревообрабатывающих предприятиях и маленьких лесопильных производствах. Круглопильный станок может быть с одной, двумя или несколькими пилами. Станок с несколькими пилами называют многопильным, его используют для производства планок и реек. Круглопильные деревообрабатывающие станки бывают продольного, поперечного и смешанного раскроя. Станки продольного раскроя используют для распиловки материала по длине. По назначению круглопильные станки продольной распиловки делятся на обрезные, прирезные и ребровые. Все они оснащены механизированной подачей сырья. В качестве пильного механизма на круглопильных деревообрабатывающих станках используют дисковые пилы. Круглопильные деревообрабатывающие станки для продольной распиловки делятся на станки с ручной подачей сырья и механизированной Станки с механизированной подачей предназначены для продольного распиливания досок и брусков на заготовки заданной ширины или толщины. Подающий механизм может быть конвейерно-гусеничного или вальцового типа. По числу установленных пил и их расположению относительно механизма подачи станки бывают одно- и многопильные, с верхним и нижним расположением пил. Лучшую прямолинейность распиливания обеспечивает конвейерная подача, однако, вальцовые станки конструктивно проще.

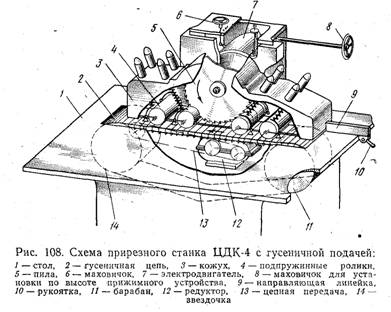

Прирезной станок ЦДК-4 с гусеничной подачей (рис. 108) предназначен для точной продольной распиловки пиломатериалов и заготовок. На нем раскраиваются также щиты.

Чугунная массивная станина станка имеет коробчатую форму и рассчитана на размещение в ней основных элементов (электродвигателей, систем передач, органов подачи, аппаратуры системы управления). На станине в специальных направляющих подвижно крепится суппорт с кожухом 3 с прижимными и оградительными устройствами.

Встроенный электродвигатель 7 механизма резания шарнирно крепится в полости верхней части станины. Маховичком 6, связанным винтом и гайкой с электродвигателем, можно изменить поло-, жение его, а этим и положение в вертикальной плоскости дисковой пилы 5, закрепленной непосредственно на валу электродвигателя.

Гусеничная цепь 2 механизма подачи надета на звездочку 14 и барабан 11. На поверхности гусеницы предусмотрена продольная канавка, позволяющая устанавливать пилу в положение, когда кончики ее зубьев находятся несколько ниже нижней пласти распиливаемой заготовки.

Привод гусеничной цепи осуществляется от электродвигателя через редуктор 12 и цепную передачу 13. В цепь привода введена предохранительная пружинно-кулачковая муфта, отключающая гусеницу от электродвигателя при возникновении чрезмерно больших нагрузок на механизм подачи.

На столе 1 станка, имеющем вырез для верхней ветви гусеницы, закрепляется направляющая линейка 9, положение которой фиксируют рукояткой 10.

Для прижима распиливаемого материала к гусенице предназначены подпружинные ролики 4, подвижно закрепленные внутри кожуха 3, который является, кроме того, ограждением для пилы, а также и приемником опилок (для этого у кожуха имеется патрубок, которым его подсоединяют к эксгаустерной сети). На кожухе 3 по обеим сторонам от гусеницы размещена когтевая защита, препятствующая обратному выбрасыванию пилой распиливаемого материала.

Производительность станков определяется в зависимости к какой группе оборудования он относиться. Существует 3 типа это 1-цикловые( позиционный, позиционно-проходной, проходной). 2- проходные.3-роторные.Производительность цикловых: П=T*Kп*iц/tц . Проходных- П=Vs*T*i0*Kп*Kи/ L*iп. Роторных П=60*n*iц. Где Vs-скорость подачи, м/мин. Т-длительность раб смены,мин. io- число одновременно обрабатываемых деталей,шт iп- число проходов. L-длина детали. iц-число деталей обработанных за цикл. В основном станки относятся к проходной группе.

Направления совершенствования это оптимизация технологических процессов в частности при многопильном станке быстрая смена пил. Также автоматизация оборудования станка, замена привода(например электро на гидро).

Технические характеристики круглопильных станков для продольногораспиливания

Наибольшая толщина обрабатываемого материала, мм до 140

Частота вращения пил, мин'1 3 ООО...6 ООО

Диаметр пил, мм 250...600

Число пил, пгг 1...10

Скорость подачи, м/мин 6...80

Потребляемая мощность, кВт 15...150

Быков. Охарактеризуйте формы и методы организации ТО машин

Внутрисменная форма- весь комплекс организаций ТО и ТР проводится в процессе рабочей смены в результате-макс простой, т.к. весь объём работ производится параллельно с основной производственной деятельностью селозаготовки.

Межсменная форма- работы ТО и ТР выполняются в промежутке между раб сменами основного производства- мин простои,повышение качества ТО и ТР.Однако из за того что затраты времени на ТО1 ТО3 СО ТР превышают резерв времени между сменами,поэтому использование этого метода ограничено.

Смешанная форма- сочетание внутр и межсменной формы.

Децентрализованная форма – все операции проводятся на месте размещения машины, использование целесообразно для всех видов ТО и ТР(при агрегатном методе ремонта) Эта форма предполагают необх концетрацию машин,хар-ся минимум простоя и сложность организации раб мест

Централизованная форма операций проводятся в ПЦТО или РММ. Характерной особенностью явл транспортирование машин с раб мест спец объектом РОБ( ПЦТО И РММ) Критерием использования этой формы служит эконом целесообразность доставки машин к объектам РОБ.

При агрегатном методе ремонт автомобилей производят путем замены неисправных агрегатов (узлов) исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты (узлы) после их ремонта поступают в оборотный фонд.

В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время, т. е. когда для производства ремонта достаточно межсменного времени, замену агрегатов (узлов и механизмов) обычно не производят.

Агрегатный метод ремонта позволяет сократить время простоя автомобилей в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньше времени, чем ремонтные работы, производимые без обезличивания агрегатов и узлов.

При агрегатном методе ремонта возможно, а часто экономически целесообразно ремонт агрегатов, механизмов, узлов и систем организовывать вне данного АТП — на специализированных ремонтных предприятиях.

При индивидуальном методе ремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после ремонта ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе, в связи с чем индивидуальный метод ремонта применяют только при отсутствии оборотного фонда агрегатов или когда отсутствует нужный исправный агрегат.

Метод технического обслуживания автомобилей на универсальных постах. Он заключается и выполнении всех работ данного вида ТО (кроме уборочно - мо-ечных) на одном посту группой исполнителей, состоящей из рабочих всех специальностей (слесарей, смазчиков, электриков) или рабочих-универсалов. В том и другом случае исполнители выполняют свою часть работ в определенной технологической последовательности.

При данном методе организации технологического процесса посты могут быть тупиковые и проездные. Первые в большинстве случаев используются при ТО-1 и ТО-2, а вторые — преимущественно при ЕО. При обслуживании на нескольких универсальных постах возможно выполнение на них неодинакового объема работ (или обслуживание разномарочных автомобилей, а также выполнение сопутствующего ТР) при различной продолжительности пребывания автомобилей на каждом посту. Однако при этом необходимо, чтобы суммарная производительность постов соответствовала программе, т. е. требуемому числу обслуживании.

Недостатками этого метода при тупиковом расположении постов являются: значительная потеря времени на установку автомобилей на посты и съезд с них; загрязнение воздуха отработавшими газами при маневрировании автомобиля в процессе заезда на посты и съезд с них; необходимость многократного дублирования одинакового оборудования.

При использовании рабочих-универсалов увеличиваются расходы на заработную плату и не реализуются преимущества от возможного разделения труда и специализации работающих.

Метод технического обслуживания на специализированных постах. Он заключается в расчленении объема работ данного вида ТО и распределении его по нескольким постам. Посты и рабочие на них специализируются с учетом однородности работ или рациональной их совместимости. Соответственно подбирается и оборудование постов, также специализированное по выполняемым операциям. Метод специализированных постов может быть поточным и операционно-постовым.

При поточном методе специализированные посты могут быть расположены как прямоточно по направлению движения автомобилей, так и в поперечном направлении. Специализированные посты чаще всего располагают последовательно по прямой линии. Необходимым условием, при этом является одинаковая продолжительность пребывания автомобиля на каждом посту (синхронизация работы постов). Последнее обеспечивается при различных объемах выполняемых работ на каждом посту соответствующим количеством рабочих.

Такая совокупность постов называется поточной линией обслуживания.

Этот способ организации процесса технического обслуживания сокращает потери времени на перемещение (автомобилей и рабочих), а также позволяет более экономно использовать площадь производственного помещения. Для перемещения автомобилей с поста на пост в этом- случае используются конвейеры.

При операционно-постовом методе обслуживания объем работ чанного вида ТО распределяется также между несколькими специализированными, но параллельно расположенными постами, за каждым из которых закреплена определенная группа работ или операций. При этой работы или операции комплектуются по виду обслуживаемых агрегатов и систем, например, 1-й пост — механизмы передней подвески и переднего моста; 2-й пост,— задний мост и тормозная система; 3-й пост — коробка передач, сцепление, карданная передача.

Заикин Назовите способы выгрузки заготовленного леса и конструктивные особенности применяемого оборудования.

Выгрузка бывает:

- механизированная (совмещена со штабелёвкой )

- рационализированная при небольших объёмах вывозки.

На выгрузке применяют:

- краны (мостовые, козловые, стреловые)

- трособлочные установки (брёвносвалы)

- спец. самоходные машины с навесным оборудованием ( погрузчики)

- навесные устройства на транспортных машинах (саморазгружающиеся автопоезда).

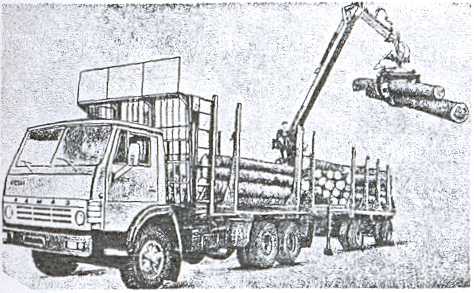

Для освоения мелких разрозненных лесосек с небольшими запасами древесины, а также при постепенных и выборочных рубках применяют агрегатные самозагружающиеся автопоезда, представляющие собой лесовозные автомобили, оснащенные специальным навесным оборудованием, которое позволяет грузить хлысты и сортименты на лесосеке и разгружать на нижнем складе или у потребителя.

Навесное технологическое оборудование на этих автопоездах применяется двух типов: канатные погрузочно-разгрузочные установки и гидроманипуляторы. Второй тип навесного оборудования является более совершенным, так как оно полностью исключает ручной труд.

Канатная погрузочно-разгрузочная установка состоит из канатно-блочной системы, коников специальной конструкции, лебедки и системы управления. Канатно-блочная система включает два погрузочных каната и направляющие блоки. Канаты одним концом закреплены на барабанах лебедки, а их свободные концы пропущены через блоки, установленные на подрамниках и кониках автомобиля и полуприцепа - роспуска.

Коники - металлические, служат для размещения хлыстов (сортиментов), а в процессе погрузки и разгрузки выполняют роль наклонных покатов.

Лебедка - двухбарабанная, устанавливается за кабиной автомобиля и предназначена для привода в действие канатно-блочной системы.

Схема самопогрузки и саморазгрузки этого типа автопоездов с канатными погрузочно-разгрузочными установками приведена на рисунке 12.22.

Схема работы агрегатных автопоездов: а - погрузка за один прием; б - погрузка за два приема; в - саморазгрузка: 1 - коник; 2 - трос грузовой; 3 -стойка вспомогательная; 5 - хлысты; 6 - мертвяк

Что касается второго типа навесного оборудования к автопоездам, то их устройство ничем не отличается от обычных гидроманипуляторов, широко применяемых в народном хозяйстве. Гидросистема по конструкции аналогична гидросистеме лесозаготовительных машин й служит для привода в действие рабочих органов манипулятора. Привод насоса гидросистемы осуществляется от двигателя автомобиля

В отдельных случаях используются краны на шасси автомобилей и гусеничных тракторов. Для погрузки древесины кранами применяют специальное прицепное оборудование – стропы. К недостаткам крана относятся: малая устойчивость подвешенной пачки хлыстов; плохие условия для работы крановщика, так как он сидит спиной или боком к погружаемому подвижному составу; трудность точной укладки пачки ввиду того, что стрела имела постоянный вылет. Автомобильные и тракторные стреловые краны на лесозаготовках в настоящее время применяются сравнительно редко и в основном на штабелёвке сортиментов и погрузке и разгрузке их на лесовозы. Обусловлено это тем, что большинство таких кранов не приспособлено для погрузки лесных грузов, и требуются затраты ручного труда (на прицепке и отцепке груза). Но эти краны, и особенно автомобильные, широко применяются в леспромхозах на различных погрузочно- разгрузочных и строительно-монтажных работах.

Современный автомобильный кран состоит из базовой машины и кранового оборудования, которое включает неповоротную и поворотную платформы, стрелу, распределительную коробку с реверсом, механизм подъёма и опускания груза стрелы, механизм поворота крана, привод и кабину

Гидроманипулятор ЛВ-185, МГМ-40 предназначен для выполнения погрузочно-разгрузочных и вспомогательных операций на предприятиях лесной отрасли и используется в качестве навесного оборудования автопоездов для вывозки хлыстов и сортиментов.

Манипулятор состоит из гидравлических опор, основания с механизмом поворота, колонны, стрелы, рукояти с выдвижным удлинителем (ход удлинителя 1,2 м), гидроцилиндров привода стрелы, грейфера и механизма его поворота.

Билет №13