- •Реферат

- •Содержание

- •1.2 Внешняя скоростная характеристика

- •4.2 Классификация отказов тормозного механизма по различным признакам

- •Введение

- •1 Анализ тяговых свойств автомобиля

- •1.1 Техническая характеристика автомобиля

- •1.2 Внешняя скоростная характеристика

- •1.3 Определение тягово-скоростных свойств автомобиля

- •1.4 Характеристика ускорения автомобиля

- •1.4 Определение показателей работы автомобиля на заданном маршруте

- •2 Требования, предъявляемые к тормозной системе грузового автомобиля

- •2.1 Нормативные документы регламентирующие работу тормозной системе

- •3 Классификация пневматических тормозных систем

- •4 Возможные неисправности тормозной системы, причины и методы их устранения

- •4.1 Анализ надежности элементов тормозной системы автомобиля [4]

- •4.2 Классификация отказов тормозного механизма по различным признакам

- •4.3 Расчет вероятности отказа

- •5 Оборудование для диагностики тормозной системы

- •6 Конструкторский раздел

- •6.1 Устройство и принцип работы проектируемого стенда

- •6.2 Расчет геометрических размеров роликового стенда

- •6.3 Мощностной расчет стенда.

- •6.4 Прочностной расчет элементов стенда

- •7 Технологический раздел

- •7.1 Технология сборки стенда для определения технического состояния тормозной системы автомобиля. Описание конструкции и назначения сборочного узла. Анализ технологичности

- •7.3 Составление технологического процесса сборочных работ. Нормирование

- •7.4 Выбор метода обеспечения необходимой точности при сборке. Расчет размерной цепи

- •8 Экономическое обоснование проекта

- •8.1 Затраты на разработку стенда

- •8.2 Расчет затрат на изготовление стенда

- •8.3 Расчет накладных расходов.

- •8.4 Расчет капитальных вложений

- •8.5 Расчет годовой прибыли

- •8.6 Расчет срока окупаемости капитальных вложений

- •9 Планировка участка диагностики при стационарном режиме использования стенда

- •9 Охрана труда и безопасность в чрезвычайных ситуациях

- •9.1 Анализ потенциальных опасностей

- •10.2 Мероприятия по обеспечению безопасности

- •9.3 Мероприятия по производственной санитарии и гигиене труда.

- •10.4 Мероприятия по пожарной безопасности.

- •Перечень источников

6.2 Расчет геометрических размеров роликового стенда

Стенд для диагностики тормозов предназначен для полных испытаний как передних, так и задних тормозных механизмов без их демонтажа.

С целью увеличения сцепления предусмотрена рифленая поверхность ролика с покрытием абразивом с целью обеспечения величины коэффициента сцепления 0,9.

Для тормозных стендов допускается уменьшение диаметра роликов при одновременном увеличении межцентрового расстояния.

Dр=0.3Dк (6.1)

Dк – диаметр колеса автомобиля, представленного для диагностики

Dр =0,3∙995=300мм (6.2)

Расчетный Dр=0,3мм. Однако с целью обеспечения достаточного пятна контакта принимаем диаметр ролика 440мм

Величина ширины проектируемого ролика будет принята равной согласно расчетов 750мм.

Второй геометрической величиной которая будет влиять на показания работы стенд является межосевое расстояние между роликами по условию сцепления колес с поверхностью:

![]() ,

(6.3)

,

(6.3)

где φ – коэффициент сцепления колеса с опорной поверхностью барабана 0,9;

dк, dб – диаметр колеса, диаметр барабана, 995 и 300мм соотв..

![]() ,

,

Принимаем равным межосевое расстояние 0,550м.

6.3 Мощностной расчет стенда.

Ввиду того что проектируемый стенд будет иметь малые рабочие скорости при проведении испытаний т.к. скорость в процессе испытания не будет превышать 6 км/ч, следовательно мощности мотор-редуктора должно хватать на преодоление собственного трения и задания необходимой величины момента сопротивления торможения автомобиля, максимальная величина которого будет ограничена коэффициентом сцепления и условием невыезда автомобиля со стенда.

Мощность приводного гидромотора определяется из следующего выражения:

![]() ,

(6.4)

,

(6.4)

где

![]() = 2,0 – коэффициент учитывающий возможные

кратковременные перегрузки;

= 2,0 – коэффициент учитывающий возможные

кратковременные перегрузки;

Vt =6 км/ч - скорость автомобиля при торможении;

Pt – максимальная тормозная сила;

η - кпд стенда равное 0,89.

![]() ,

(6.5)

,

(6.5)

где

![]() φ

– 0.7 – коэффициент сцепления;

φ

– 0.7 – коэффициент сцепления;

G – максимальный вес на борт грузового автомобиля 50000Н;

f =0.1 – коэффициент сопротивления качения колеса по ролику.

![]() ,

,

![]() .

.

Определив необходимую мощность двигателя, выбираем регулируемый аксиально-поршневой гидромотор НП 33.

Уменьшения мощности двигателя достигается при снижении оборотов ролика. Скорость вращения роликов при максимальной скорости диагностируемого автомобиля 6км/ч – 165 об/мин.

Таким образом условие правильности выбора двигателя выполняется:

первое

![]()

второе

![]()

6.4 Прочностной расчет элементов стенда

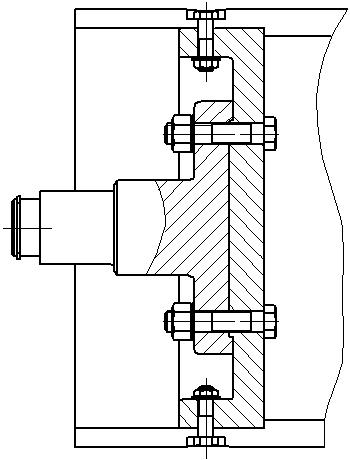

Произведем проектный расчет минимальной величины диаметра стержня болта передающего нагрузку от диска ролика к фланцу приводного вала (рис.6.2)

Рисунок 6.2 – Диск ролика с фланцем приводного вала

![]() (6.6)

(6.6)

F – сила действующая на болт в плоскости среза, определяется исходя из максимальной тормозной силы действующей в пятне контакта ролика и колеса, 20000Н;

d – диаметр болта 0.020м;

n – 8 – колличество болтов;

![]()

![]()

Условие прочности на срез для данной типо-группы болтов выполняется. В графической части опорный диск имеет 8 отв. диаметром 20мм

Проведем проверочный расчет соединения на срез резьбовой части. Расчет ведется исходя из следующей последовательности

![]() (6.7)

(6.7)

где Аср=πdkH;

d –диаметр резьбы, 0.020м;

H – высота гайки, 0,020м.

k – коэффициент учитывающий ширину основания витков резьбы = 0,88

(6.8)

F – сила действующая на болт в осевой плоскости, определяется исходя из силы действующей в пятне контакта ролика и колеса с учетом коэффициента качения и возможности бокового увода;

Условие на прочность резьбы на смятие следующее

![]() (6.9)

(6.9)

Асм – условная площадь смятия – проекция контакта резьбы винта и

гайки на площадь перпендикулярная оси соединения

![]() (6.10)

(6.10)

d2 – средний диаметр резьбы, 0,0195м;

h – рабочая высота профиля резьбы, 0,00125м;

z – число витков в резьбе гайки, 8.

![]()

![]()

Аср=3,14· 0,020·0,88·0,020=0,0011мм2;

Расчет подшипников качения базируют только на двух критериях:

- расчет на статическую грузоподъемность по остаточным деформациям;

- расчет на ресурс (долговечность) по усталостному выкрашиванию. Расчеты по другим критериям не разработаны, так как эти критерии связаны с целым рядом случайных факторов, трудно поддающихся учёту.

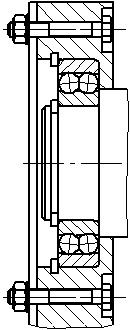

Подобрать радиальный роликоподшипник для вала ролика диаметром d = 80 мм (рис.6.3).

Рисунок 6.3 Подшипниковый узел

Принимаем

Fr =5000H – радиальная нагрузка на внешний подшипник с учетом веса автомобиля;

n=165мин-1;

потребный ресурс L10ah = 1000 ч;

рабочая температура t 950C;

Кт = 1 – температурный коэффициент;

V = 1 – скоростной коэффициент;

Кб = 1,3 – коэффициент перегрузки.

Циклограмма нагрузки состоит из четырех ступеней, имеющих отношение радиальных нагрузок:

![]() =

1,0;

=

1,0;

![]() =

0,5;

=

0,5;

![]() =

0,195;

=

0,195;

![]() =

0,005;

=

0,005;

при соответствующем отношении ресурса:

Осевые нагрузки случайные (малые по величине), т.е. можно

принять Fa = 0.

Расчет.1 Определяем эквивалентную нагрузку:

Pr = (XVFr + YFa)KбКт ,

где X = 1 – коэффициент действия радиальной нагрузки;

Y = 0 – коэффициент действия осевой нагрузки.

так как Fa/(VFr) = 0 < e, тогда

Pr = (1110000)1,31 = 13500Н.

2 Эквивалентная динамическая нагрузка при переменном режиме работы

3 Определяем необходимый ресурс в миллионах оборотов

.

.

4 Определяем необходимую базовую динамическую радиальную грузоподъемность

где а23 = 0,7...0,8 для обычных условий эксплуатации.

5 Выбираем по каталогу роликоподшипник серии Подшипник 14208 ГОСТ 8382-75 со следующими характеристиками;

Сr = 14000Н,

Cor = 30000Н,

nпред = 950 мин-1 [4].

Вероятность безотказной работы при заданном ресурсе определяется по формуле:

![]() ,

,

![]()

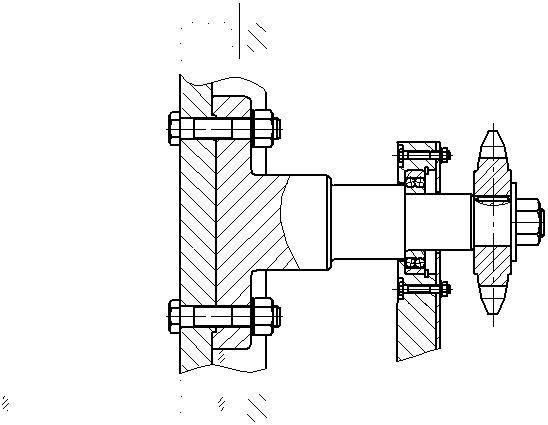

Произведем проверочный расчет диаметра вала ролика (рис. 3.5).

При действии расчетной нагрузки.

Рисунок 6.4 Приводной вал

![]() (6.11)

(6.11)

F – сила действующая на вал в плоскости среза, определяется исходя из максимальной нагрузки действующей в пятне контакта ролика и колеса, 20000Н;

d – диаметр вала 0.080м;

![]()

![]()

Условие прочности для вала на срез выполняется