- •2. Рабочий процесс ав-го фс. Выключенное состояние.

- •3. Рабочий процесс ав-го фс. Включение сцепления.

- •4. Анализ конструкции а/м фс. Порядок расчета.

- •5. Рабочий процесс ступенчатой кп (зубчатый механизм).

- •6. Рабочий процесс механической ступенчатой кп.

- •7. Рабочий процесс мех. Ступ. Кп. Включение передач с помощью синхронизаторов.

- •8. Особенности работы планетарной кп. Типы планитарных механизмов. Уравнение связи.

- •9. Анализ конструкций механ. Ступенчатой кп. Порядок расчета.

- •1. Диапазон передаточных чисел.

- •3. Уровень шума, создаваемого при работе.

- •4. Легкость управления. Оценочные показатели:

- •5. Металлоемкость конструкций, трудоемкость изготовления и стоимость.

- •1. Бесступенчатая

- •7. Взаимность располож. Ведом. И ведущ. Валов.

- •8. Число элементов управления.

- •9. Число ветвей передаваемом силовом потоке.

- •10. Рабочий процесс главных передач. Предварительный натяг подшипников гл. Передачи. Порядок расчета.

- •11. Рабочий процесс симметричного конического дифференциала. Несиметричные диференциалы коэф. Блокировки. (Распространен).

- •12. Дифференциалы повышенного трения.

- •2. С Мr, пропорциональным передаваемому моменту;

- •2. Шестеренный дифференц. С Мr, пропорциональным передаваемому моменту.

- •3. Червячный дифференциал.

- •5. Гидравлические дифференциалы.

- •13. Универсальный карданный шарнир. Рабочий процесс. Неравномерность вращения.

- •14. Рабочий процесс кп. Карданные шарниры неравных угловых скоростей.

- •15. Рабочий процесс кп. Карданные шарниры равных угловых скоростей.

- •16. Вибрация карданных передач. Критическая частота вращения карданного вала.

- •17. Анализ конструкций, требования, классификация карданных передач. Порядок расчета деталей.

- •18. Рабочий процесс рулевого управления с управляемыми колесами.

- •19. Рулевой привод. Нагрузки в приводе. Согласование кинематики привода и подвески.

- •20. Рулевые механизмы. Анализ конструкций. Рабочий процесс в червячном рулевом механизме.

- •21. Рулевые механизмы. Анализ конструкций. Рабочий процесс в реечном рулевевом механизме.

- •22. Порядок расчета деталей рулевого механизма.

- •23. Гидравлические усилители рулев. Управления. Состав. Рабочий процесс. Коэф. Эффективности усилителя.

- •26. Сравнительный анализ тормозных механизмов по эффективности, стабильности и уравновешенности.

- •2. Торм. Мех-м с разными приводными силами и разнесенными опорами газ-24.

- •3. Торм. Мех-м с равными перемещениями колодок.

- •4. Тормозной мех-м с большими само -усилием (сервотормоз).

- •28. Оптимизация тормозных сил а/м, график оптимального рапределения тормозных сил.

- •29. Регуляторы тормозных сил. Рабочий процесс динамического регулятора с пропорциональным клапаном.

- •30. Регуляторы тормозных сил. Рабочий процесс динамического регулятора лучевого типа.

- •31. Схема и рабочий процесс тормозного крана пневмотического привода (камаз).

- •32. Антиблокировочные тормозные системы. Типовой состав системы. Принцип работы.

- •33. Схема сил, действующих на детали двухрычажной независимой подвески (на примере газ 3110). Рабочий процесс.

- •34. Схема сил, действующих на детали рессорной подвески. Рабочий процесс.

- •36. Упругие элементы подвески. Рабочий процесс и характеристики.

- •37. Гасящие элементы подвески. Рабочий процесс и характеристики.

- •3 8. Нагрузочные и расчетные режимы несущей системы а/м. Силы, действующие на несущую систему. Методы расчета.

22. Порядок расчета деталей рулевого механизма.

Нагрузки можно вычислять двумя способами:

1. задаваясь расчетным усилием на рулевом колесе;

2. определяя усилие на рулевом колесе по max сопротивлению повороту управляемых колес на месте, более целесообразно....

1 .Определяем усилие на рулевом колесе

2. Расчет рулевого вала ( напряжение кручения вала).

3. Расчет угла закрутки рулевого вала ( допускается пределах 5 8º на один метр)..

4 Расчет рулевого вала ( параметры, передаточное число, контактное зацепление)

5. Расчет зубьев сектора и рейки на изгиб и контактное напряжение

6. Расчет вала рулевой сошки на кручение

7. Расчет рулевой сошки на изгиб и кручение, шлицы рассчитывают на срез

8. Расчет шарового пальца на изгиб и смятия

9 .

Расчет продольной тяги на сжатия-растяжения

и продольного изгиба

.

Расчет продольной тяги на сжатия-растяжения

и продольного изгиба

10 Расчет поперечной тяги на сжатие и продольную устойчивость

11.Расчет поворотного рычага на изгиб и скручивания

12.Расчет боковых рычагов трапеции на изгиб и кручение.

23. Гидравлические усилители рулев. Управления. Состав. Рабочий процесс. Коэф. Эффективности усилителя.

Облегчают управление а/м, повышается его маневренность, увеличивается безопасность при разрыве шины. При применении усилителя повышается износ шин, ухудшается стабилизация управляемых колес.

Усилитель состоит: источник питания – гидронасос, распределительное устройство-

гидрораспределитель, исполнительное устройство – гидроцилиндр, создающий необходимое усилие.

Критерии оценки.

Силовая статическая хар-ка.

Определяется зависимостью усилия на рулев. колесе от момента сопротивления повороту колес при отсутствии и при наличии усилителя.

Статическая хар-ка рулев. колес:

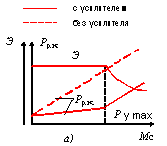

Рис. а) – статическая хар-ка усилителя, в котором распределитель имеет реактивные камеры. Трение в элементах рулевого управления отсутствует, Кэ - постоянный

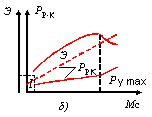

Рис. δ) – статическую хар-ку определяет усилитель, в котором

распределитель имеет реактивные камеры и центрирующие пружины;

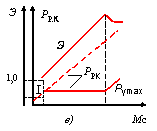

Рис. в) – статическую хар-ку определяет усилитель, в котором

распределитель имеет только центрирующие пружины,

предварительно сжатые.

Зоны I (рис. δ и в) характеризуют усилие на рулевом колесе, соответствующее включению усилителя. Усилие необходимо для сжатия центрирующих пружин при перемещении золотника распределителя и для преодоления трения. Коэф. эффективности переменный Э max = 10…15

Коэф. эффективности Э.

Отношение усилия на рулев. колесе без усилителя к усилию на рулев. колесе при работающем усилителе называют коэф. эффективности.

Э = Рр.к / (Рр.к – Ру), где

Рр.к – усилие на рулевом колесе без усилителя;

Ру – усилие, создаваемое усилителем, приведенное к рулевому колесу.

На рисунках кривые коэф. эффективности усилителя, построены по силовой статической характеристике.

Показатели чувствительности.

Это угол поворота рулев. колеса и усилителя на рулев. колесе, необходимые для включения усилителя. Угол поворота рулевого колеса, необходимый для включения усилителя определяется суммарным зазором в рулевом управлении и смещением при этом золотника распределителя. Этот угол находится в пределах 10…15˚.

Усилие на рулев. колесе, необходимое для включения усилителя 20…50 Н.

Показатель реактивного действия.

Характеризует силовое следящее действие усилителя, обеспечивающее «чувство дороги»: .

Показатель обратного включения усилителя.

У силие,

передаваемое от колес, для перемещения

корпуса золотника, при котором усилитель

может включаться.

силие,

передаваемое от колес, для перемещения

корпуса золотника, при котором усилитель

может включаться.

Рабочий процесс:

При удержании рулев. колеса в нейтральном положении золотник гидрораспределителя, шарнирно связанный с сошкой рулев. механизма, также находится в нейтральном положении. Нагнетаемое гидронасосом масло свободно циркулирует через открытый центр гидрораспределителя на слив в бачек и в гидронасос. В гидроцилиндре по обе стороны поршня устанавливается одинаковое давление слива.

При повороте рулев. колеса, влево золотник перемещается относительно корпуса г/распред-ля в направлении, в котором продольная тяга должна обеспечивать поворот управляемых колес влево. Левая сторона г/цилиндра соединяется с напорной гидролинией насоса, а правая со сливной гидролинией. Под действием в левой полости поршень перемещается в право. передавая усилие на поворотный рыча

24. РАБОЧИЙ ПРОЦЕСС БАРАБАННОГО КОЛОДОЧНОГО ТОРМОЗНОГО МЕХАНИЗМА.

Тормозной механизм: электрический, гидравлический, механический.

Механизм по расположению колесный, трансмиссионный; по форме поверхностей трения – дисковый, барабанный – колодочный, ленточный.

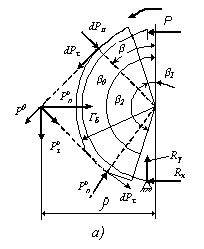

Рабочий процесс барабанного колодочного торм. мех-ма.

Схема сил и характеристика.

К олодка

прижимается к тормозному барабану

под действием силы

Рτ.

При вращении

барабана по напр. указанному стрелкой,

между барабаном и накладкой колодки

возникают силы взаимодействия.

олодка

прижимается к тормозному барабану

под действием силы

Рτ.

При вращении

барабана по напр. указанному стрелкой,

между барабаном и накладкой колодки

возникают силы взаимодействия.

Выделим элементарную нормальную силу dРп.

dРп = ρdF = ρbrδ dβ, где

ρ – давление на накладки;

dF – элементарная площадка накладки;

b – ширина накладки;

rδ – радиус барабана;

β – угловая координата элементарной площадки.

Элементарная касательная сила dРτ (сила трения).

dРτ = μ dРп = μ ρbrδ dβ.

Тормозной момент создаваемый колодкой,

Мтр =

=

=

.

.

Чтобы проинтегрировать это выражение, необходимо знать, как изменяется давление по длине накладки, обычно принимают равномерное распределение давления или распределение по синусоидальному закону

Р = Рmax sinβ.

При равномерном распределении давления

Мтр

= μb![]() ρ

β0

ρ

β0

(β0 = β2 – β1 – угол охвата накладки).

По распределению синусоидальному закону, Мтр = μb ρ β0

(cos β1 - cos β2).

Можно принять распределение давления по длине накладки равномерным.

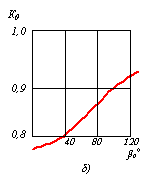

Равнодействующая

сил трения (условная) Р![]() приложена на радиусе

ρ, который

зависит от угла β0 =

90…120˚.

приложена на радиусе

ρ, который

зависит от угла β0 =

90…120˚.

При расчетах

тормозного момента равнодействующую

сил трения приводят к радиусу тормозного

барабана, что позволяет упростить

формулы, и с этой целью выводят коэф.

k0,

который определяется, приняв момент

трения на колодках Мтр =

![]() расчетному моменту

трения

расчетному моменту

трения

Мтр = Рτ rδ, тогда

Мтр = = Рτ rδ, где

Рτ – сила трения, действующая на колодку га плече rδ.

k0 =

rδ / ρ =

![]() /

Рτ =

Р

/ Рп; Р

= k0

Рп.

/

Рτ =

Р

/ Рп; Р

= k0

Рп.

25. РАБОЧИЙ ПРОЦЕСС ДИСКОВОГО ТОРМОЗНОГО МЕХАНИЗМА.

Тормозной механизм: электрический, гидравлический, механический.

Механизм по расположению колесный, трансмиссионный; по форме поверхностей трения – дисковый.

Рабочий процесс

Тормозные мех-мы с подвижной или плавающей скобой.

С неподвижной

скобой: (москвич.). При износе накладок поршень перемещается в новое положение. Такое автоматическое регулирование зазора возможно, так как зазор мал (0,1 мм). При этом повышаются требования к точности изготовления и установки тормозного диска.

С подвижной

скобой: перемещается скоба в пазах кронштейна, закрепленного на фланце

поворотного кулака. Цилиндр расположен с одной стороны. При торможении перемещение поршня вызывает перемещение скобы, а противоположную сторону, благодаря чему обе колодки прижимаются к тормозному диску.

Плавающая скоба:

имеет меньшую ширину (по сравнению с подвижной), что позволяет

легко обеспечить отрицательной плечо обкатки.

Ход поршня в 2 раза больше, чем при неподвижной

Появились конструкции дисковых торм. мех-мов с качающейся на маятниковом подвесе скобой и односторонним расположением цилиндра (цилиндров). Такая конструкция исключает возможность заедания скобы.

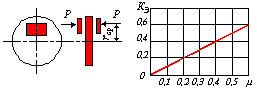

С хема и статическая хар-ка дискового торм. мех-ма.

торм. момент:

Мтр = 2Рμrср,

Коэф. эффективности:

КЭ = Мтр / (2Рrср) = μ.

При расчетном коэф. трения μ=0,35 коэф. эффективности

КЭ = 0,35. Из этого заключаем, что дисковый торм. мех-м обладает малой эффективностью. При расчетном коэф. трения μ=0,35 тормозной момент в 3 раза меньше приводного момента.