- •2. Рабочий процесс ав-го фс. Выключенное состояние.

- •3. Рабочий процесс ав-го фс. Включение сцепления.

- •4. Анализ конструкции а/м фс. Порядок расчета.

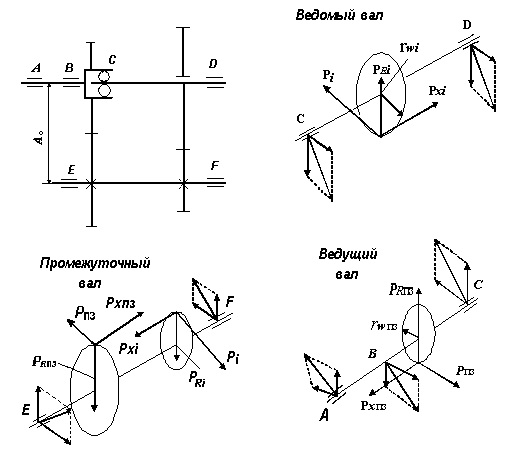

- •5. Рабочий процесс ступенчатой кп (зубчатый механизм).

- •6. Рабочий процесс механической ступенчатой кп.

- •7. Рабочий процесс мех. Ступ. Кп. Включение передач с помощью синхронизаторов.

- •8. Особенности работы планетарной кп. Типы планитарных механизмов. Уравнение связи.

- •9. Анализ конструкций механ. Ступенчатой кп. Порядок расчета.

- •1. Диапазон передаточных чисел.

- •3. Уровень шума, создаваемого при работе.

- •4. Легкость управления. Оценочные показатели:

- •5. Металлоемкость конструкций, трудоемкость изготовления и стоимость.

- •1. Бесступенчатая

- •7. Взаимность располож. Ведом. И ведущ. Валов.

- •8. Число элементов управления.

- •9. Число ветвей передаваемом силовом потоке.

- •10. Рабочий процесс главных передач. Предварительный натяг подшипников гл. Передачи. Порядок расчета.

- •11. Рабочий процесс симметричного конического дифференциала. Несиметричные диференциалы коэф. Блокировки. (Распространен).

- •12. Дифференциалы повышенного трения.

- •2. С Мr, пропорциональным передаваемому моменту;

- •2. Шестеренный дифференц. С Мr, пропорциональным передаваемому моменту.

- •3. Червячный дифференциал.

- •5. Гидравлические дифференциалы.

- •13. Универсальный карданный шарнир. Рабочий процесс. Неравномерность вращения.

- •14. Рабочий процесс кп. Карданные шарниры неравных угловых скоростей.

- •15. Рабочий процесс кп. Карданные шарниры равных угловых скоростей.

- •16. Вибрация карданных передач. Критическая частота вращения карданного вала.

- •17. Анализ конструкций, требования, классификация карданных передач. Порядок расчета деталей.

- •18. Рабочий процесс рулевого управления с управляемыми колесами.

- •19. Рулевой привод. Нагрузки в приводе. Согласование кинематики привода и подвески.

- •20. Рулевые механизмы. Анализ конструкций. Рабочий процесс в червячном рулевом механизме.

- •21. Рулевые механизмы. Анализ конструкций. Рабочий процесс в реечном рулевевом механизме.

- •22. Порядок расчета деталей рулевого механизма.

- •23. Гидравлические усилители рулев. Управления. Состав. Рабочий процесс. Коэф. Эффективности усилителя.

- •26. Сравнительный анализ тормозных механизмов по эффективности, стабильности и уравновешенности.

- •2. Торм. Мех-м с разными приводными силами и разнесенными опорами газ-24.

- •3. Торм. Мех-м с равными перемещениями колодок.

- •4. Тормозной мех-м с большими само -усилием (сервотормоз).

- •28. Оптимизация тормозных сил а/м, график оптимального рапределения тормозных сил.

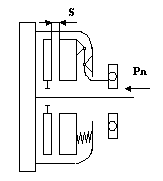

- •29. Регуляторы тормозных сил. Рабочий процесс динамического регулятора с пропорциональным клапаном.

- •30. Регуляторы тормозных сил. Рабочий процесс динамического регулятора лучевого типа.

- •31. Схема и рабочий процесс тормозного крана пневмотического привода (камаз).

- •32. Антиблокировочные тормозные системы. Типовой состав системы. Принцип работы.

- •33. Схема сил, действующих на детали двухрычажной независимой подвески (на примере газ 3110). Рабочий процесс.

- •34. Схема сил, действующих на детали рессорной подвески. Рабочий процесс.

- •36. Упругие элементы подвески. Рабочий процесс и характеристики.

- •37. Гасящие элементы подвески. Рабочий процесс и характеристики.

- •3 8. Нагрузочные и расчетные режимы несущей системы а/м. Силы, действующие на несущую систему. Методы расчета.

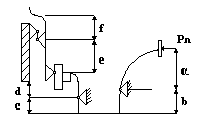

1. РАБОЧИЙ ПРОЦЕСС АВ-ГО ФС. ВКЛЮЧЕННОЕ СОСТОЯНИЕ. Включенное состояние характеризуем, что диски ФС находятся под полным нажимным усилием Рн.ж. пружин обеспечивающим надежную передачу крутящего момента ДВС без их пробуксовывания. При этом между нажимными лапками рычагов и торцом выжимного под-ка в большинстве конструкций должен быть зазор гарантирующий отсутствие блокировки нажимных пружин.

М омент

создается в результате взаимодействия

поверхностей трения ведомого диска с

контр. телом (маховик, нажимн. диск).

омент

создается в результате взаимодействия

поверхностей трения ведомого диска с

контр. телом (маховик, нажимн. диск).

– точный расчет радиуса приложения результирующих сил трения

β – коэф. Запаса это отношение

МС к МК max и выбирается в зависимости от МК (1,2-2,5),

МС

= МК

max![]()

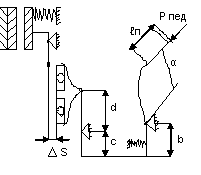

2. Рабочий процесс ав-го фс. Выключенное состояние.

Д ля

выключения ФС водитель прикладывает

усилие Рп к педали, в результате, чего

МВ передвигается

на расстояние Sвык.

При этом после

выбора зазора Ду

торец выжимного подшипника давит на

лапки рычагов, и проворачивая их вокруг

своих осей, тем самым отводит нажимной

диск от ведомого диска, выключая ФС.

ля

выключения ФС водитель прикладывает

усилие Рп к педали, в результате, чего

МВ передвигается

на расстояние Sвык.

При этом после

выбора зазора Ду

торец выжимного подшипника давит на

лапки рычагов, и проворачивая их вокруг

своих осей, тем самым отводит нажимной

диск от ведомого диска, выключая ФС.

– усилие на педаль: 100…150 Н – легковые Рпед.

150…200 Н – грузовые

– ход педали 100…150 мм ℓn = ℓх + ℓр

– ηn = 0,7…0,85 – КПД шарниров привода

Величина отвода наружного нажимн. диска должна обеспечивать необходимый зазор Δ1 между трущимися поверхностями.

однодисковые – 0,5 - 0,7

двухдисковые – 0,5 - 0,7

многодисковые – 0,25 - 0,3

механический привод сцепления

![]() nc

= 25…50

nc

= 25…50

nc = 1 2

1 – передаточное число педального привода

2 – число рычагов выключения сцепления

гидравлический привод

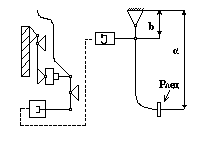

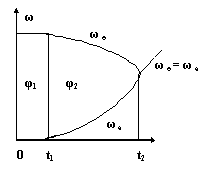

3. Рабочий процесс ав-го фс. Включение сцепления.

При трогании а/м с места при переключении передач мощность расходуется на ускорение ав/ля, преодоление внешних сопротивлений движению и на трение в сцепление (буксовании).

Работа ФС при трогании:

Угловая скорость коленвала ωе двигателя при включении сцепления задается водителем.

Угловая скорость, ωа ведомого вала сцепления растет от нуля в момент трогания t1 а/м, когда крутящий момент МК ДВС становится равным Мψ моменту внешних сопротивлений до равенства угловых скоростей ωа= ωе в момент времени t2 , что соответствует полному включению сцепления.

График буксования при трогании:

I работа ДВС за период 0…t1

от начала включения до начала трогания

(работа расходуется на буксовании

работа ДВС за период 0…t1

от начала включения до начала трогания

(работа расходуется на буксовании

II от начала трогания до начала буксования.

Зависимость Мс от угла буксования φ

L![]() - буксование до начала трогания

- буксование до начала трогания

L

![]() - буксование в процессе разгона

- буксование в процессе разгона

L![]() - преодолевание внешних сопротивлений

- преодолевание внешних сопротивлений

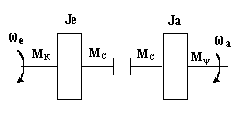

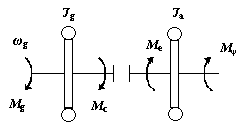

Двухмассовая модель автомобиля

Модель динамической системы при разгоне

Je – момент инерции вращающихся частей ДВС и ведущих деталей ФС.

Jа – момент инерции автомобиля приведенный к валу ФС

МК – крут. момент ДВС

МС – момент передаваемый сцеплению

Мψ – момент передаваемый внешним сопротивлением

МС, МК, Мψ – для общего режима включения является переменным по времени и нелинейные, и рассматриваются для частных случаев.

4. Анализ конструкции а/м фс. Порядок расчета.

По характеру работы

(постоянно замкнут, постоянно разомкнут)

По типу привода

(механический, гидравлический, пневматический, пневмогидроусилитель, электромеханический, электровакуумный)

По способу управления:

(автоматическая, неавтоматическая, с усилителем, без усилителя)

По характеру связи между

элементами: гидромуфты, электромагнитное, фрикционное.

По способу создания

нажимного усилия: центробежный, полуцентробежный, электромагнитный.

Порядок расчета.

1. Выбор типа сцепления, подходящее по тоннажу и классу проектируемого сцепления.

2. Выбор коэф. запаса сцепления

β

(β =![]() ),

),

отношение момента трения сцепления к max крутящему моменту, развиваемому двигателем.

3. Выбор наружного диаметра ведомого диска. (по ГОСТу 12238-76), max крутящему моменту двигателя и max частоте вращения двигателя.

4. Выбор фрикционных колец, согласно рекомендации ГОСТа 1786-80 выбрать по таблице.

6. Выбор числа периферийных пружин и числа выключающих рычагов. Число пружин должно быть кратно рычагам и выбирается в зависимости от диаметра ведомого диска.

6. Расчет сцепления.

6.1 Расчет нажимного усилия.

Мс = Мд max β = Рμ Rср К, Н·м.

Р – нажимное усилие,

μ – коэф. трения,

Rср – средний радиус трения,

К – число пар трения.

6.2 Расчет удельного давления между дисками

Р0 = 0,15…0,25 МПа.

6.3 Расчет пружины (одинарных),

усилие одной пружины,

жесткость пружины.

6.4 Подбор сдвоенной пружины.

Комплект из двух пружин должен быть подобен одной пружины.

6.5 Выбор пружин гасителя (демпфера) крутящих колебаний.

Эффективность работы гасителя крутильных колебаний достигается

при угловой жесткости закручивания ведомого диска относительно ступицы.

6.6 Расчет вала сцепления.

Рассчитывается на скручивание сечения с диаметром d впадин шлицевой части вала.

6.7 Расчет деталей, передающий момент ДВС нажимному диску (сухари, пальцы, выступы,

пластины).

Прежде чем произвести расчет этих деталей, нужно установить, какими поверхностями

передается момент, найти слабое место конструкции и выяснить вид деформации опасного

сечения. Напряжение на смятие и изгиб.

6.8 Расчет удельной работы буксования сцепления.

Пользуются упрощенной моделью.

Разгон моделируется как двигателя двухмассовой системы, в которой кинематическая энергия маховика и других вращающихся частей ДВС в сумме с работой ДВС затрачиваются на раскручивание второго маховика, моделирующего как поступательно движущихся масс а/м, так и массу всех движущихся частей шасси.

6.9 Расчет механического привода сцепления.

7. Расчет гидромеханического привода.