- •1. Качество продукции и конкурентоспособность.

- •2. Методы управления качеством

- •3. Виды и методы контроля качества

- •4. Управление затратами на качество

- •5. Удовлетворение потребителей как результат управления качеством

- •6. Управление технологическими системами и технологической подготовкой производства при обеспечении качества продукции на производстве

- •9. Требования процессного подхода к управлению

- •10. Основные методологии описания процессов

- •11. Анализ процессов с целью улучшения

- •12. Документальное регламентирование процессов. Показатели процесса

- •13. Законы распределения случайных величин в управлении качеством.

- •14. Показатели качества процессов

- •18. Метод fmea. Анализ характера и последствий отказов (fmea)

- •22. Содержание методологии «6 сигм», особенности реализации, достоинства и недостатки

5. Удовлетворение потребителей как результат управления качеством

Принцип 1. Ориентация организации на потребителя, т. е. на удовлетворение его потребностей и интересов. Организация зависит от своих потребителей: заказчиков, покупателей, клиентов. Она должна удовлетворять не только текущие, но и будущие потребности потребителей, т. е. выполнять не только их требования, но и стремиться превзойти их ожидания в отношении качества товара. Кроме того, новые стандарты ориентируют на удовлетворение не только конечного потребителя, а всех заинтересованных сторон (например рабочих, акционеров) и общества в целом. Не ограничиваться простым удовлетворением формальных требований клиента, зафиксированных в договоре, технических условиях или иных документах, а пытаться предугадать невысказанные желания клиентов и постараться удовлетворить их. Может быть, искреннее стремление к этому даже важнее самого результата. Подходить к каждому потенциальному клиенту индивидуально. Такой подход ведёт к таким далеко идущим последствиям, как отказ от принципов массового производства. Речь идёт не об уменьшении объёмов производства. Наоборот, об их увеличении благодаря расширению спроса при индивидуальном подходе. Пришлось создать, по существу, новый вид производства - рачительное или щадящее производство. Его изобрели в Японии в 50-е годы. Нашлись люди, которые поняли, что грядут новые рынки, сумели подготовиться и получить благодаря этому устойчивое конкурентное преимущество. Можно полагать, что в этом заключается одна из причин так называемого японского экономического чуда.

6. Управление технологическими системами и технологической подготовкой производства при обеспечении качества продукции на производстве

Жизненный цикл изделия — это совокупность процессов, выполняемых от момента выявления потребностей общества в определенной продукции до момента удовлетворения этих потребностей и утилизации продукта. Отражен в жизненном цикле продукции: маркетинг; проектирование и разработка; материально-техническое снабжение; подготовка производства; подготовка производство; производство; контроль и испытания; упаковка и хранение; поставка; монтаж; послепродажное обслуживание; утилизация после использования.

Под технологической системой (ТС) понимают совокупность функционально взаимосвязанных средств технологического оснащения, предметов производства и исполнителей, предназначенных для выполнения в регламентируемых условиях производства заданных технологических процессов или операций в соответствии с требованиями нормативно-технической документации.

Рассматривают 4 уровня ТС:

- технологической операции;

- технологического процесса;

- производственного подразделения (цеха, участка и др.);

- предприятия.

Основной задачей ТС является обеспечение выпуска продукции с заданными показателями качества и ритма при сохранении требуемых условий производства.

Организационно-технические принципы управления технологическими системами:

- принцип управления совмещенной технологией.

- принцип композиционного проектирования изделий

- принцип параллельной разработки изделий и технологии производства-

- принципы обеспечения надежности ТС;

Управление технологической подготовкой производства

Технологическая подготовка производства (ТПП) — совокупность взаимосвязанных процессов, обеспечивающих технологическую готовность предприятий к выпуску изделий заданного уровня качества при установленных сроках, объеме выпуска и затратах. Основными функциями ТПП являются:

- обеспечение технологичности конструкции изделия;

- разработка технологических процессов;

- проектирование и изготовление средств технологического оснащения;

-управление процессом ТПП изделия.

Существуют три подхода к решению задач подготовки производства:

- традиционный, основанный на экспертном методе проектирования. Включает изучение рабочих чертежей конструкции, технологического маршрута и инструкций, созданных экспертным методом.

-

смешанное компьютерное проектир ование

- расширяет возможности

традиционного подхода и основывается

на принципах групповой технологии,

классификации и кодировании деталей.

В этом подходе узаконенный план обработки

(технологический маршрут) хранится в

файле компьютера для каждой детали,

закодированной номером;

ование

- расширяет возможности

традиционного подхода и основывается

на принципах групповой технологии,

классификации и кодировании деталей.

В этом подходе узаконенный план обработки

(технологический маршрут) хранится в

файле компьютера для каждой детали,

закодированной номером;

- автоматизированное компьютерное проектирование - реализуется с программно-алгоритмическим обеспечением, включающим логические решения, формулы.

7. Эффективность технических систем эксплуатации и методы обеспечения безопасности

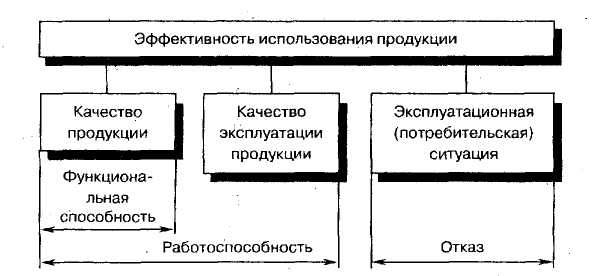

Эффектом называются желательные с позиции данной цели результаты от создания (проектирование, производство) до применения (эксплуатация) технических систем, эффективностью — свойство создавать эффект, результативность. Эффектом может быть удовлетворение любых потребностей населения и народного хозяйства, достижение определенных технических характеристик машин, достижение любых экономических, социальных и других целей.

Рис. 14. Зависимость эффективности использования продукции от факторов

8. Понятие и сущность управления процессом

процесс - совокупность взаимосвязанных или взаимодействующих видов деятельности, которые преобразуют входы в выходы. Для более глубокого понимания процессного подхода необходимо применять цикл Деминга-Шухарта «Plan — Do — Check — Act» (PDCA). Это «планирование — осуществление — проверка — действие». Использование этого цикла позволяет на практике реализовать непрерывное улучшение процессов, направленное на повышение эффективности работы организации. А основе процессного подхода организация должна определить процессы проектирования, производства и поставки продукции или услуги. С помощью управления процессами достигается удовлетворение потребностей заказчиков. В итоге управление результатами процесса переходит в управление самим процессом. Методология PDCA представляет собой простейший алгоритм действий руководителя по управлению процессом и достижению его целей. Цикл управления начинается с планирования.

Планирование: установление целей и процессов, необходимых для достижения целей, планирование работ по достижению целей процесса и удовлетворения потребителя, планирование выделения и распределения необходимых ресурсов. Выполнение: выполнение запланированных работ. Проверка: сбор информации и контроль результата на основе ключевых показателей эффективности (KPI), получившегося в ходе выполнения процесса, выявление и анализ отклонений, установление причин отклонений. Воздействие (управление, корректировка)

принятие мер по устранению причин отклонений от запланированного результата, изменения в планировании и распределении ресурсов.