- •1. Роль измерительной техники в современных телекоммуникациях

- •Основные направления интеграции современной измерительной техники в телекоммуникациях

- •2. Основы метрологического обеспечения восп

- •3. Классификация восп

- •Параметры широкополосности

- •6. Виды измерений при строительстве и эксплуатации волп

- •Состав измерений при технической эксплуатации волп

- •7. Классификация средств измерений для волп

- •Классификация средств измерений для волп

- •8. Оптические измерители мощности

- •Спектральные характеристики фотодиодов

- •Типы детекторов опм

- •Оптические измерители мощности

- •Оптические измерители мощности

- •Оптические измерители мощности Основные технические характеристики fod-1202

- •Оптические измерители мощности Основные технические характеристики fod-1204

- •Оптические измерители мощности

- •Измеритель оптической мощности малогабаритный Haktronics Photom 211а

- •Основные характеристики

- •Технические характеристики

- •Комплект поставки

- •9. Стабилизированные источники оптического сигнала

- •Светодиодные источники сигнала

- •Лазерные источники сигнала

- •Источники оптического излучения

- •Стабилизированные источники оптического сигнала

- •Основные характеристики

- •Технические характеристики

- •10. Оптические тестеры (анализаторы потерь).

- •Обобщённая структурная схема оптического тестера

- •11. Методы измерения затухания

- •Мультиметры оптические

- •Измерители затухания в оптическом кабеле

- •12. Метод обратного рассеяния

- •12.1 Назначение и область применения

- •12.2 Основные положения

- •12.3 Характеристика обратного рассеяния оптического волокна

- •Рефлектограммы ов строительных длин ок

- •Типичные рефлектограммы сварного соединения 0в

- •12.4 Определение затухания оптических волокон Стандартный алгоритм

- •Условия минимума величины s описывает система уравнений

- •12.5 Определение затухания сварных соединений оптических волокон

- •12.6 Измерение затухания механических сростков оптических волокон

- •12.7 Алгоритмы вычисления характеристик оптической линии

- •Условия минимума величины s описывает система уравнений

- •К определению разрешающей способности по отражению

Параметры широкополосности

3.2.1 Дисперсия – уширение импульсов

Межмодовая

дисперсия

обусловлена различием скоростей

распространения направляемых мод

обусловлена различием скоростей

распространения направляемых мод

Хроматическая дисперсия:

,

,

где

- материальная дисперсия, обусловленная

свойствами материала ОВ;

- материальная дисперсия, обусловленная

свойствами материала ОВ;

-

волноводная дисперсия, обусловленная

направляющими свойствами световодной

структуры.

-

волноводная дисперсия, обусловленная

направляющими свойствами световодной

структуры.

3.2.2. Полоса пропускания ОВ:

.

.

Измеряют полную дисперсию или полосу пропускания.

6. Виды измерений при строительстве и эксплуатации волп

Виды измерений

В процессе эксплуатации

В процессе строительства

Профилактические

Входной контроль

Аварийные

В процессе монтажа

Контрольные

Приемо-сдаточные измерения

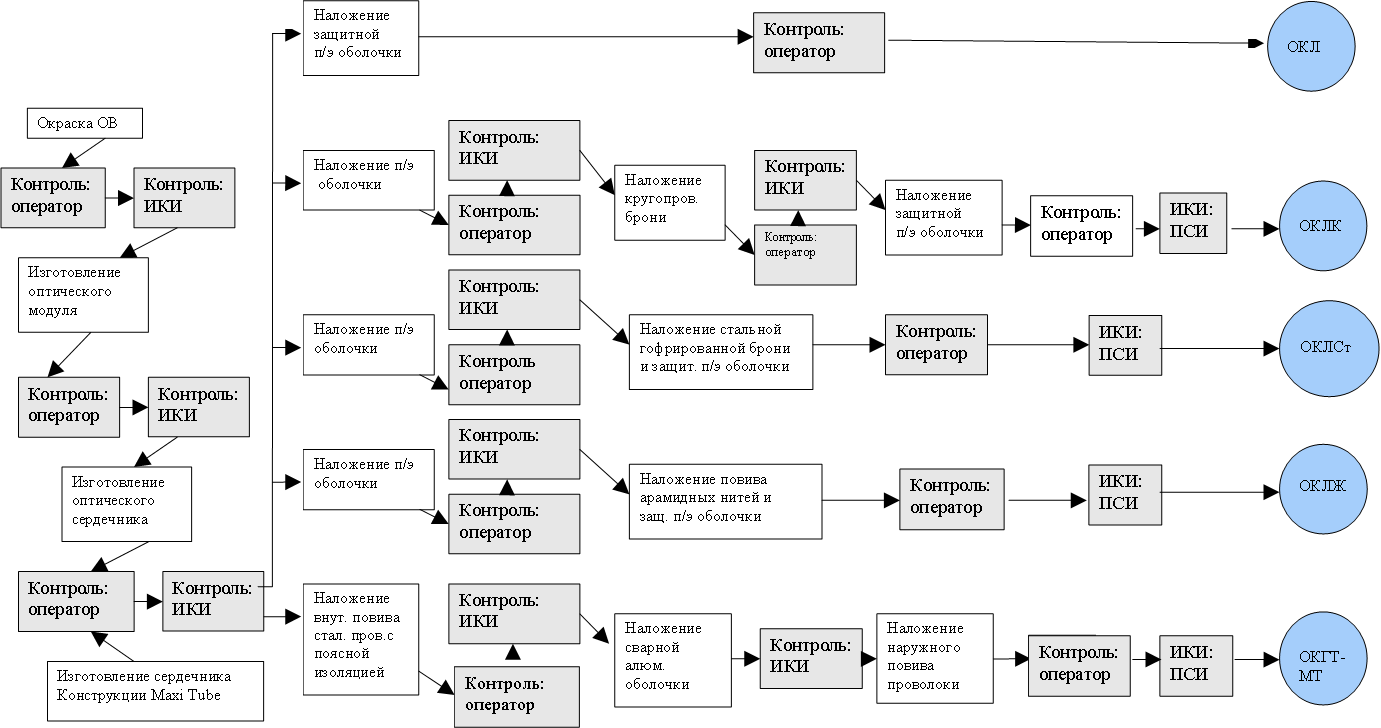

Схема технологического процесса изготовления оптических кабелей на СП ЗАО «СОКК»

Назначение измерений при строительстве ЛКС ВОЛП

Измерения при строительстве линий связи выполняются с целью:

- проверки кабеля, аппаратуры на соответствие техническим условиям на эти изделия;

- контроля качества выполнения отдельных технологических операций;

- проверки законченного объекта на соответствие принятым нормам.

В случае отклонения от технических условий и норм производятся аварийные измерения для определения повреждений линейных сооружений и выявления неисправных блоков аппаратуры или участков кабеля.

Проблема усталостного разрушения для оптического кабеля стоит особо остро. Срок службы ВОЛП во многом зависит от нагрузок, прикладываемых к ОК в процессе производства и эксплуатации. Превышение допустимых значений механических нагрузок, если не приводит к повреждению кабеля, создает условия для ускорения процессов старения и ведет к разрушению кабеля во время его эксплуатации, существенно сокращая срок службы.

В процессе строительства волоконно-оптической линии связи измеряют:

- километрическое затухание ОВ на строительных длинах и смонтированных участках регенерации;

- затухание (суммарное) ОВ на смонтированных участках регенерации;

- затухание, вносимое соединениями ОВ;

- уровни мощности оптического излучения на выходных передающих и входных приемных оптоэлектронных модулях;

- коэффициент ошибок.

- устанавливают места повреждений.

Краткая характеристика состава измерений на этапах строительства ЛКС ВОЛП

Вид измерений |

Средство измерений |

Входной контроль |

Контроль в процессе прокладки |

Контроль после прокладки |

Измерения при монтаже муфт |

Контрольные измерения на смонтированном ЭКУ |

Механические напряжения |

ВOTDR |

+ |

- |

+ |

- |

- |

Коэффициент затухания оптического волокна |

OTDR |

+ |

- |

+ |

+ |

+ |

Затухание в соединениях волокон |

OTDR |

- |

- |

- |

+ |

+ |

Затухание отражений |

OTDR |

- |

- |

- |

+ |

+ |

Затухание на участке |

OTDR, Оптический тестер |

- |

- |

- |

- |

- |

Изменения уровня принимаемого оптического сигнала |

Оптический тестер |

- |

+ |

- |

- |

- |

Продольная механическая нагрузка |

Ограничитель натяжения, динамометр |

- |

+ |

- |

- |

- |

Глубина прокладки |

Мерки |

- |

+ |

- |

- |

- |

Радиус изгиба |

Мерки |

- |

+ |

- |

- |

- |

Входной контроль оптических волокон

Входной контроль обязателен для всех барабанов с оптическим кабелем и включает в себя:

- организационно-подготовительные работы;

- измерение электрических параметров оптического кабеля (если есть металлические элементы);

- измерение затухания оптических волокон кабеля.

Организационно-подготовительные работы предусматривают следующее. Барабаны с оптическим кабелем, поступившие на кабельную площадку, подвергаются внешнему осмотру на отсутствие механических повреждений. В случае выявления дефектов барабанов или кабеля, которые могут привести к повреждению последнего в процессе транспортировки или прокладки, а также к снижению эксплуатационной надежности, должен быть составлен коммерческий акт с участием представителей подрядчика, заказчика и других заинтересованных организаций.

После вскрытия обшивки проверяют наличие заводских паспортов, внешнее состояние кабеля. В паспорте на кабель должны быть указаны его длина, коэффициенты затухания, номер барабана, изготовитель волокон, электрические характеристики. При отсутствии заводского паспорта на кабель следует запросить его дубликат у завода-изготовителя. Если дубликат не будет получен, необходимо вызвать представителя завода-изготовителя для производства паспортизации кабеля на месте в присутствии заказчика.

В случае, если выведенный на щеку барабана нижний конец кабеля имеет недостаточную для производства измерений длину (менее 1,5…3 м), кабель необходимо перемотать, выведя требуемый запас нижнего конца на щеку барабана. Во время перемотки визуально контролируют целостность наружного покрытия оптического кабеля.

Организация рабочего места для проведения измерений оптического кабеля предусматривает следующее. Перед измерениями оптический кабель выдерживают в сухих отапливаемых помещениях не менее 3 часов. Помещения для проведения измерений должны быть хорошо освещенными. Процесс измерений параметров оптического кабеля включает подготовку концов кабеля и собственно измерения.

Необходимо отметить, что при наличии в оптическом кабеле металлических элементов контроль их целостности, измерения и испытания изоляции кабеля целесообразно производить даже в том случае, если они не предусмотрены регламентом и электрические параметры кабеля не нормируются. Дело в том, что по изменениям этих параметров в процессе строительства и эксплуатации оптического кабеля можно судить об изменении состояния его наружных покровов. Это, в свою очередь, позволяет предотвращать повреждения оптического волокна на этапах строительства и эксплуатации, выявляя участки кабеля, на которых они могут произойти, и предпринимая профилактические меры. Затухание оптического волокна измеряется в 100%-ном объеме проверяемой партии оптического кабеля и барабана. Как правило, регламент входного контроля оптического кабеля предусматривает проведение измерений методом обрыва.

Метод обрыва дает оценку затухания оптического волокна, но в отличие от метода обратного рассеивания не позволяет оценить изменение затухания вдоль оптического волокна. Соответственно методом обрыва нельзя выявить слабые места оптических волокон, в которых возможно развитие дефектов. Поэтому при входном контроле желательно также просматривать характеристики обратного рассеяния оптического волокна, используя оптический рефлектометр. При этом, учитывая наличие «мертвой зоны» на начальном участке характеристики (100…300 м), в обязательном порядке необходимо контролировать характеристики обратного рассеяния оптического волокна с концов А и Б оптического кабеля. Однако поскольку оптический рефлектометр позволяет измерять затухание оптического волокна, то при входном контроле можно ограничиться применением только этого измерительного прибора, измеряя затухание оптического волокна методом обратного рассеивания.

В случае обрыва оптического волокна или превышения их километрического затухания по сравнению с установленной для данного кабеля нормой более, чем на 0,1 дБм должен быть составлен акт. Решение по использованию отбракованных барабанов принимает заказчик.

Существенные отклонения полученных в результате измерений оценок коэффициента затухания оптического волокна от паспортных данных как в большую, так и меньшую сторону должны вызывать подозрение либо на некорректность измерений, либо на повреждение исследуемого волокна.

Измерения, проводимые в процессе прокладки оптического кабеля

Основная цель измерений в процессе прокладки ОК – контроль прикладываемых к нему механических нагрузок. Естественно, что выбор способа контроля зависит от способа прокладки кабеля.

Механические усилия, прикладываемые к ОК при прокладке в грунт вручную, как правило, не контролируют, поскольку соблюдаются предусмотренные технологией меры предосторожности. В случае же прокладки ОК в грунт с помощью кабелеукладчика технологической картой предусматривается постоянный контроль прикладываемых к кабелю нагрузок по результатам измерений уровня мощности оптического сигнала, распространяющегося в ОВ в процессе прокладки.

После проведения входного контроля барабан с кабелем перед вывозом на трассу должен быть подготовлен к измерениям следующим образом:

- на кабельной площадке в удобном для работы положении устанавливают расшитый барабан с ОК;

- освобождают закрепленный на щеке барабана верхний и нижний концы ОК, разделывают их и подготавливают к сварке шлейфа на ОВ;

- устанавливают сварочный аппарат и производят сварку ОВ согласно схеме шлейфа. Место сварки защищают с помощью гильз типа ГЗС;

- оптические волокна укладывают и крепят к центральному силовому элементу;

- на концы кабеля надевают полиэтиленовые пакеты и закрепляют их;

- нижний конец кабеля выкладывают на внешней стороне щеки барабана и закрепляют металлическим желобом, закрепляют на внутренней стороне щеки барабана;

- барабан зашивают, после чего он готов к отправке на трассу.

Непосредственно перед прокладкой барабан «расшивают» и устанавливают на кабелеукладчике. Верхний конец кабеля выводят через кассету ножа кабелеукладчика и создают необходимый запас для монтажа и выкладке его в котловане. Удаляют полиэтиленовый пакет и включают соответствующие волокна согласно схеме шлейфа в оптическое контрольное устройство. В качестве последнего может использоваться любой комплект, включающий оптический излучатель и измеритель оптической мощности, работающие на длине волны ОВ прокладываемого кабеля.

Уменьшение уровня оптической мощности, контролируемого в процессе прокладки оптического кабеля, говорит об увеличении затухания ОВ вследствие прикладываемых к кабелю механических усилий.

Для организации связи измерителя с механизированной колонной могут быть использованы средства радиосвязи.

При прокладке ОК в кабельной канализации необходим контроль тяговых усилий. Наиболее распространены два способа контроля. Первый из них предусматривает измерение тягового усилия в начале кабеля. Это дает возможность оценивать максимальное механическое напряжение, реально действующее в кабеле, и управлять им, осуществляя прокладку только при тяговых усилиях меньше допустимых значениях.

Для реализации данного способа необходимо использовать лебедку, оборудованную тягово-измерительным тросом, по которому организуется передача информации о тяговом усилии от начала кабеля к расположенному на лебедке регистрирующему устройству.

Информация передается по медному проводу, вмонтированному в трос. Измерительный трос должен выдерживать значительные перегрузки, всегда превышающие усилия, прикладываемые к кабелю. Таким образом, возникает необходимость контроля усилий между началом кабеля и лебедкой. Из-за сложности реализации этот способ ведет к существенному удорожанию стоимости затягивания единицы длины кабеля.

Второй способ более простой. Он основан на использовании барабанной лебедки с обычным стальным тросом, оборудованной чувствительным измерительным пробором-ограничителем натяжения и устройством регистрации. Достоинством этого способа является использование простых лебедок, измерительного устройства и обычного троса, который значительно дешевле тягово-измерительного (по крайней мере в 5…10 раз). Он не требует специальной подготовки обслуживающего персонала. При этом обеспечивается безопасное затягивание кабеля, поскольку сила натяжения в начале кабеля всегда меньше регистрируемой и ограничиваемой силы на лебедке.

По завершении прокладки производятся измерения, позволяющие оценить состояние проложенной длины кабеля. Обычно выполняется весь комплекс измерений, который предусматривается входным контролем кабеля. Как правило, эти измерения проводятся совместно с измерениями при монтаже ОК.

При прокладке ОК особое внимание следует уделять фиксации его трассы. Документация должна быть тщательно оформлена. На чертеже необходимо нанести все возможные в конкретных условиях привязки. Это в дальнейшем значительно облегчит поиск трассы прокладки кабеля и производство аварийных измерений.

Измерения, выполняемые в процессе монтажа оптического кабеля

Измерения в процессе монтажа ОК производятся с целью оценки качества выполнения неразъемных соединений ОВ при сращивании строительных длин. Измерения рекомендуется проводить оптическим рефлектометром методом обратного рассеяния.

В ряде устройств для сварки ОВ предусмотрена возможность грубой пороговой оценки затухания стыка ОВ. Обычно она показывает, больше или меньше нормы контролируемое затухание. Если больше, то соединение должно быть выполнено заново, если меньше, то необходимо уточнить оценку с помощью оптического рефлектометра.

Нормативно-техническая документация регламентирует при оценке затухания, стыков оптического волокна проведение измерений с двух концов кабеля (А и Б) и определение результатов измерений или среднеалгебраического значения результатов двух измерений в направлениях А – Б и Б – А по формуле:

а с = (a АБ + а БА) / 2,

где а с – результат измерения затухания на стыке;

a АБ, а БА – результаты измерения соответственно в направлениях А – Б, Б – А.

Значение а с не должно превышать нормируемого для данного типа оптического кабеля допустимого значения затухания стыка оптических волокон. Результаты измерений затухания стыков оптических волокон заносятся в паспорт на смонтированную муфту.

Паспорта на смонтированные муфты составляют впоследствии по результатам измерений, проведенных в двух направлениях на смонтированном регенерационном участке (РУ). При этом существует вероятность того, что выявится несоответствие стыков оптических волокон норме. Такая вероятность пренебрежимо мала при монтаже однородных оптических волокон, но она увеличивается при использовании волокон с большим разбросом показателя преломления сердцевины.

Порядок проведения измерений при монтаже оптического кабеля.

1. Оптический рефлектометр размещают на регенерационном пункте (РП) и, как предусмотрено техническим описанием прибора, готовят к работе. Оптическое волокно, монтаж которого предполагается, подключают к рефлектометру.

Если кабель одномодовый, то оконцованное волокно непосредственно подключают к разъему рефлектометра. При этом предварительно розетку разъема прибора очищают спиртом, а на наконечник вилочной части разъема волокна наносят каплю иммерсионной жидкости (чистый глицерин). Если кабель многомодовый, то рекомендуется подключить один конец оконцованного с двух сторон световода, входящего в комплект прибора, к рефлектометру, а второй конец через проходную розетку – к оконцованному волокну исследуемого кабеля. Для снижения потерь за счет отражений в розетку вносят каплю иммерсионной жидкости, а наконечники вилочных частей оптических разъемов тщательно протирают спиртом.

2. Если измерения проводятся в двух направлениях, то на противоположном конце размещают специально оборудованную машину, в которой установлен второй оптический рефлектометр. Готовят его в соответствии с техническим описанием к работе. Оптическое волокно, монтаж которого предполагается, подключают к рефлектометру. Если волокно одномодовое, то к нему предварительно подваривается отрезок оконцованного волокна, которое непосредственно и подключается к рефлектометру. Если волокно многомодовое, то измеряемое волокно подключается к прибору через юстировочное устройство и отрезок оконцованного оптического волокна.

3. Со стороны регенерационного пункта производят измерения затухания оптического волокна на строительных длинах с целью оценки состояния оптического кабеля после прокладки. Если затухание не соответствует норме, необходима замена строительной длины.

4. Со стороны регенерационного пункта до проведения работ по стыку оптического волокна с максимально возможной точностью определяют рефлектометром расстояние до монтируемой муфты. Это очень важно, поскольку при качественно выполненном соединении визуально выделить его на характеристике обратного рассеяния всего регенерационного участка практически невозможно.

5. После юстировки и сращивания оптического волокна в монтируемой муфте по запросу кабельщиков, осуществляющих монтаж муфты, определяется затухание стыка со стороны регенерационного участка. При необходимости в процессе выполнения работ по сращиванию оптического волокна с помощью рефлектометра может контролироваться качество юстировки волокон перед сваркой6. Если измерения производятся в двух направлениях, то затухание стыка определяют как среднеалгебраическое результатов, полученных с противоположных концов.

В исключительных случаях при отсутствии оптического рефлектометра допускается измерение затухания в месте стыка методом обрыва, хотя последний и не может обеспечить в этом случае высокой точности.

После сварки оптического волокна следует измерить затухание в двух соединенных длинах. При этом оно может превышать сумму затуханий длин оптического волокна, измеренных до их сварки, на величину не более допустимого значения затухания стыка оптического волокна.

Измерения на смонтированном регенерационном участке ВОЛП

Измерения на смонтированных регенерационном участке (РУ) производятся с целью оценки соответствия полученных результатов измерений предельным значениям затуханий длин и стыков.

На смонтированных регенерационном участке (РУ) после монтажа станционных шнуров с ОК (линейных и станционных) производится измерение затухания ОВ кабеля в обоих направлениях передачи и данные заносятся в паспорт.

Кроме того, как отмечалось выше, на смонтированном регенерационном участке измеряют затухание стыков ОВ в двух направлениях, затем определяют среднее алгебраическое результатов измерений в двух направлениях и окончательно оформляют паспорта соединительных муфт ОК. Рекомендуется также произвести регистрацию характеристик обратного рассеяния каждого из ОВ кабеля в двух направлениях с тщательной привязкой их к трассе прокладки ОК.

Если кабель включает цепи дистанционного питания, то выполняют измерения и испытания токопроводящих цепей ОК на длине регенерационного участка. Результаты заносят в паспорт РУ.

Отметим, что для ОК, содержащих металлические элементы, следует измерить сопротивление изоляции между металлическими элементами, металлическими элементами и землей. По значениям сопротивления изоляции можно контролировать состояние покровов кабеля, выявлять опасные участки и предупреждать проникновение влаги, а соответственно и повреждения ОВ в процессе эксплуатации ВОЛС.

Для ОК с металлическими элементами можно рекомендовать также регистрацию рефлектограмм токопроводящих цепей в двух направлениях с привязкой их к характеристикам обратного рассеяния волокон и трассе прокладки кабеля.

Все это в дальнейшем значительно облегчает проведение аварийных измерений, контроль состояния ОК и профилактику повреждений в процессе строительства и эксплуатации ВОЛС.