7.3. Бетонные работы нулевого цикла

С подготовкой основания открывается фронт для выполнения бетонных работ нулевого цикла. В этот комплекс входят бетонирование фундаментной плиты реакторного отделения, фундаментной плиты (плашки) под турбоагрегат фундаментов под каркас машинного зала и пригруза в машинном зале.

Бетонные работы - сложный технологический процесс. Он включает арматурные, опалубочные и собственно бетонные работы. Последовательность, способы выполнения этих работ зависят от видов конструкций и прежде всего от их размеров. В практике сложилось несколько подходов к решению задач, связанных с каждым из видов работ.

Фундаментная плита армируется двумя сетками из стержней диаметром 40 мм, причем нижняя сетка выполняется с ячейками 150x150, а верхняя - 300x300 мм. Верхняя сетка для удобства вибрирования бетонной смеси набирается из спаренных по вертикали стержней. Для фиксации верхней сетки в проектном положении обычно применяют металлические столики квадратного сечения в плане. В целях экономии металла строители Крымской АЭС укладывали верхнюю сетку по облегченным отдельно стоящим п-образным элементам из профильного металла. При этом добились экономии металла более 100 т и трудозатрат до 660 чел.-дн., несмотря на то, что армировали плиту отдельными стержнями.

Арматуру в виде отдельных стержней или армопакетов подают на место монтажа стреловыми кранами. К арматурным работам по фундаментной плите под турбоагрегат приступают после завершения бетонной подготовки (подбутки) толщиной 3 м и обратной засыпки грунта. Арматурные работы выполняют стреловыми кранами. Основную массу арматуры монтируют в виде поперечных армокаркасов, продольную арматуру - отдельными стержнями.

Фундаменты под каркас машинного зала, деаэраторной этажерки и помещений электротехнических устройств армируют отдельными каркасами с помощью стреловых кранов.

Опалубочные работы практически по всем конструкциям нулевого цикла выполняют после арматурных работ. Опалубку крепят к смонтированным армокаркасам. При бетонировании фундаментной плиты под турбоагрегат и фундаментов под каркас машинного зала применяют инвентарную металлическую или фанерно-металлическую опалубку. Фундаментную плиту под реакторное отделение опалубливают несъемной железобетонной опалубкой толщиной 80 мм, которую крепят к армокаркасу по внешнему периметру плиты. Опалубочные работы выполняют тем же краном, который участвовал в арматурных работах.

Бетонные работы всегда трудоемки и осуществляются, как правило, в сжатые сроки. На бетонировании одновременно занято много рабочих на доставке бетонной смеси, ее подаче, укладке, уплотнении и контроле качества.

Фундаменты под каркас машинного зала бетонируют обычными средствами, как в любом промышленном строительстве: применяют крановую подачу бетонной смеси, подачу автобетононасосом, иногда подают бетонную смесь по виброжелобам.

При бетонировании фундаментной плиты под реакторное отделение и под турбоагрегат необходимо учитывать некоторые особенности. Они обусловливаются размерами и повышенными требованиями к плитам по монолитности. Эти условия и большой объем бетона сказываются на способах производства работ.

Чтобы добиться монолитности плиты, ее необходимо бетонировать непрерывно. Фундаментную плиту под реакторное отделение, имеющую размеры 68x68x2,4 м, бетонировать всю сразу невозможно. Поэтому ее делят на блоки. Количество блоков колеблется от 4 до 12. При определении размера блока учитывают возможности бетонного завода, дальность транспортирования бетонной смеси, дорожные условия, наличие и возможности транспортных и бетоноукладочных средств.

Фундаментную плиту под реакторное отделение бетонируют слоями толщиной 40-50 см. Во время бетонирования добиваются такой интенсивности подачи бетонной смеси, при которой каждый нижний слой был бы перекрыт верхним до начала схватывания цемента в нижнем слое.

Ранее в фундаментные плиты бетонную смесь подавали бадьями вместимостью 4 м с помощью четырех стреловых кранов. С начала 80-х годов стали применять бетононасосы и ленточные бетоноукладчики.

Фундаментная плита под турбоагрегат по размерам в плане более доступна для бетоноукладочных средств, и ее бетонируют без разбивки на блоки. Однако для обеспечения монолитности (как плиты, подверженной динамическим нагрузкам) ее бетонируют ступенями с разделением массива поперек продольной оси на полосы, которое осуществляют сетчатыми диафрагмами, установленными по пространственным армокаркасам, с шагом 1,1- 1,8м и высотой 0,8-1,0 м. В каждую ступень бетонную смесь укладывают двумя слоями по 0,4-0,5 м. Темп укладки зависит от возможностей стройки. Так, при крановой укладке бетонной смеси на Запорожской АЭС он был принят равным 35 м в час. При круглосуточной работе это составляет 840 м в сутки. Плиту забетонировали за 6 суток,

В последнее время фундаментную плиту под турбоагрегат бетонируют двумя бетононасосами. На случай выхода из строя одного из них в резерве держат стреловой кран ДЭК-50. На Балаковской АЭС была разработана и осуществлена технология бетонирования плиты ленточным бетоноукладчиком.

Непременным условием бетонирования плиты является своевременное перекрытие слоев, т.е. до начала схватывания бетонной смеси нижнего слоя каждой ступени. Для увеличения сроков схватывания применяют замедлители твердения, например добавки сульфитно-дрожжевой бражки (СДБ).

Бетонные работы лучше производить в летнее время. Однако даже в Европейской части страны, где зима длится около 5 месяцев, бетонные работы приходится выполнять и зимой. Бетонировать фундаменты под каркас машинного зала зимой несложно, хуже, когда на зимние месяцы приходятся сроки бетонирования таких массивных конструкций, как фундаментные плиты.

На первых этапах строительства, например, Балаковской АЭС, почти все конструкции зимой бетонировали под защитой тепляков. Над плитой под реакторное отделение делали пленочное и брезентовое покрытия по выступам армокаркасов. А над фундаментной плитой под турбоагрегат сооружали тепляк (шатер), представляющий собой пространственную многопролетную металлическую конструкцию с шагом колонн 3 м. Сверху тепляк был закрыт деревянными съемными щитами размером 4x3 м с прослойкой из рубероида. Эти щиты при подаче бетонной смеси снимались. Прогрев основания осуществляли теплым воздухом, который подавали по воздухопроводам от реактивной установки, смонтированной на базе автомашины КрАЗ-256. Бетон впоследствии грели теплым воздухом, подаваемым в подшатровое пространство тепляка от генераторов тепла.

В дальнейшем, по мере совершенствования технологии и накопления опыта выполнения бетонных работ, на строительстве Балаковской АЭС начали все шире применять безобогревные (без тепляков и шатров) способы укладки и выдерживания бетона.

При бесшатровом методе укладки монолитного бетона в массивные конструкции для поддержания заданного температурного режима необходимо лишь утеплять термоизоляцией боковую поверхность опалубки и укрывать поверхность блока бетонирования гидро- и теплоизоляционным материалом.

Бесшатровая (безобогревная) технология укладки осуществляется следующим образом. Основание блоков бетонирования отогревают, предварительно накрыв их полиэтиленовой пленкой, брезентовым пологом или деревянными щитами, уложенными по верхней арматурной сетке. Обогревают блоки также снизу по контуру. Для этого в пространство, созданное между опалубкой и накрытым брезентом наклонным деревянным каркасом, по контуру блока подают теплый воздух или размещают электрические источники тепла. Затем блок бетонируют.

8. Основные схемы монтажа надземной части главного корпуса АЭС с ВВЭР-1000

Под термином "надземная часть" понимают часть сооружения, расположенного над фундаментом и фундаментными плитами. Он не совсем согласуется с установившейся в атомном строительстве терминологией. Так, в реакторном отделении конструкции до отм. + 13.2 м называют фундаментной частью (или цоколем), между тем это уже надземная часть.

Схема монтажа надземной части главного корпуса прежде всего предполагает расстановку монтажных кранов и организацию подачи на монтаж конструкций или организацию горизонтального транспорта. Схема монтажа первых АЭС проектировалась исходя из имевшихся тогда строительных кранов: БК-1000, МКГ-100 и др.

Новые технические решения по строительству АЭС требовали новых решений в средствах механизации монтажа ее главного корпуса. Эти проблемы решались в период разработки проекта унифицированных АЭС.

При новой моноблочной компоновке применять кран БК-1000 для возведения машинного зала было нецелесообразно, так как при установке его внутри машинного зала на нулевой отметке требуется сооружать специальную дорогостоящую эстакаду, а при установке крана на отм. -3.60 м на фундаментной плите (при- грузе) машинного зала в дальнейшем его необходимо демонтировать, перевозить транспортными средствами и вновь монтировать в машинном зале каждого следующего энергоблока этой АЭС. Перекатка крана на отм. -3,60 м в условиях разворота работ на последующие блоки практически невозможна.

При установке кранов БК-1000 вне машинного зала нельзя обеспечить крупноблочный монтаж кровельного покрытия зала и конструкций деаэраторной этажерки из-за недостаточности вылета стрелы и грузоподъемности крана.

Размер в плане реакторного отделения был принят 66x66м. При таких размерах с применением двух кранов СКР-2200ЭМ, устанавливаемых вне реакторного отделения, можно полностью выполнить монтаж здания с помощью основных крюков крана.

Наряду с серийным выпуском крана СКР-2200ЭМ Зуевский энергомеханический завод изготовил более мощный кран СКР- 3500ЭМ грузоподъемностью 100 т.

Для крупноблочного строительства реакторных отделений козловой кран К2-100 грузоподъемностью 200 также был предусмотрен в проекте организации строительства АЭС в качестве перспективного варианта. При дальнейшем его усовершенствовании грузоподъемность была увеличена до 380 т.

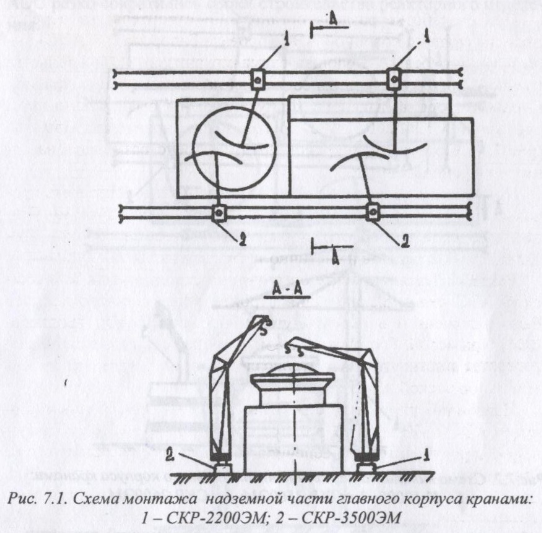

При разработке раздела организации строительства первого проекта унифицированной АЭС (проекта Запорожской АЭС) была предусмотрена следующая схема механизации строительства главного корпуса (с учетом состояния парка монтажных кранов). С одной стороны главного корпуса должны быть установлены два крана СКР-2200ЭМ, с другой - два крана СКР-3500ЭМ (рис.7.1). Каждую пару кранов предусмотрено размещать на одних подкрановых путях.

Применение кранов СКР-3500ЭМ позволяет монтировать кровельное покрытие машинного зада укрупненными блоками полной заводской готовности, а также тяжеловесные сборные элементы турбоагрегатов и частично технологическое оборудование.

Разработанная в проекте организации строительства Запорожской АЭС схема механизации строительства главного корпуса была заложена и в проекты унифицированных АЭС (Балаков- ской, Крымской, Ростовской и Хмельницкой), которые были разработаны институтом Атомтеплоэлектропроект вслед за проектом Запорожской АЭС.

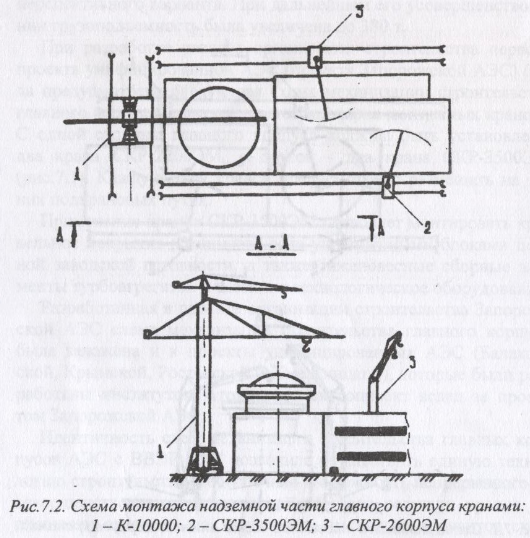

Идентичность схем механизации строительства главных корпусов АЭС с ВВЭР-1000 позволила осуществить единую технологию строительства и обеспечила возможность непрерывного ее совершенствования. Фактическая поставка ведущих кранов на площадки строительства обусловила несколько вариантов схем механизации и технологии строительства главных корпусов АЭС. Так, на Запорожскую АЭС на строительство первого блока были поставлены краны СКР-2600ЭМ (по своим характеристикам этот кран соответствует крану СКР-2200ЭМ). Таким образом, на Запорожской АЭС вначале была практически реализована проектная схема. Но потом на строительство поступил башенный кран К-10000 грузоподъемностью до 240 т. Поэтому проектная технология была изменена. Установленными кранами СКР-2600ЭМ и СКР-3500ЭМ были смонтированы конструкции реакторного отделения только до отм.13.2.

Затем краны использовались на сооружении машинного зала, деаэраторной этажерки и помещений электроустройств, а в монтаже внутренних конструкций реакторного отделения выше отм. 13.2 они выполняли вспомогательную роль. Так появилась вторая схема монтажа главного корпуса АЭС с реакторами ВВЭР-1000 (рис.7.2).

Третья схема была реализована на строительстве Балаковской АЭС. Она начала строиться несколько позже Запорожской АЭС и вначале для сооружения реакторного отделения здесь были установлены два крана СКР-2200ЭМ, что в принципе соответствовало первому проектному варианту.

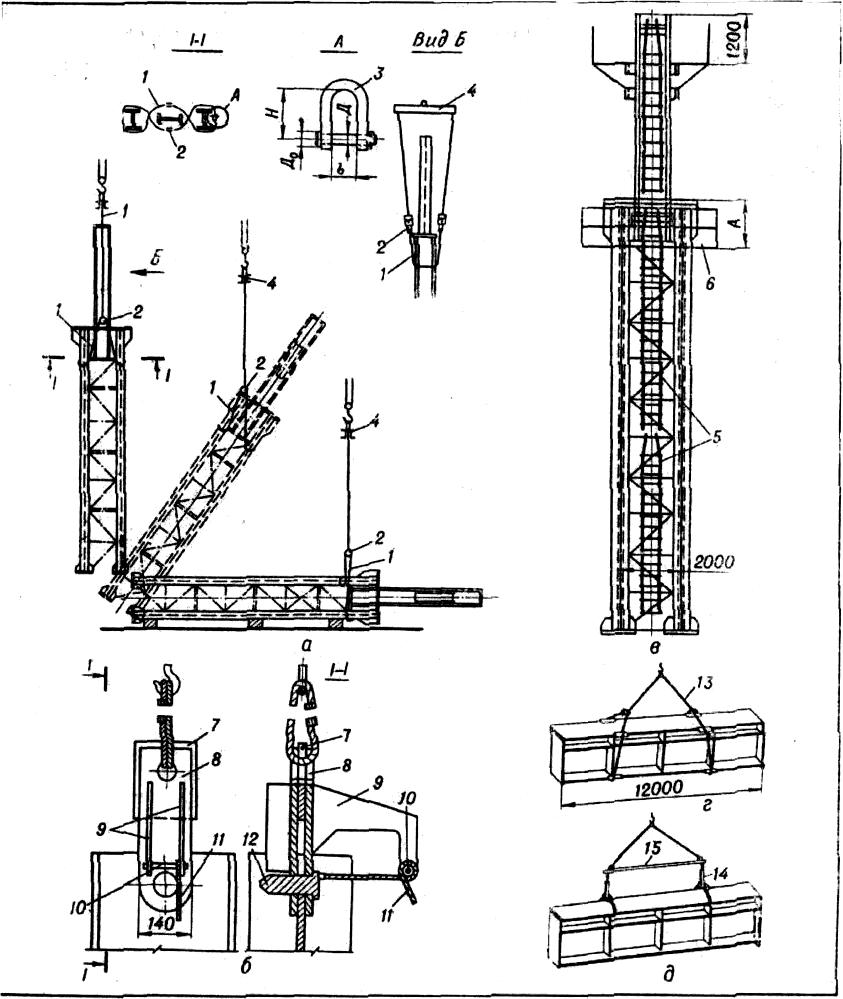

Однако для крупноблочного монтажа конструкций герметичной зоны реакторного отделения затем был использован опытный экземпляр крана К2х100 (190) (рис.7.3). Так, применение крана К-10000 на Запорожской АЭС позволяет монтировать цилиндрическую часть оболочки, внутренние конструкции герметичной зоны крупными блоками массой до 200 т, а купол - одним блоком массой 210 т, карнизные блоки - массой 80 т. Кран К-10000, установленный на подкрановых путях вдоль фронта энергоблоков АЭС, охватывает большую площадь, маневренен, может работать одновременно на двух и более энергоблоках, что создает благоприятные условия для поточного строительства АЭС и повышает эффективность использования крана большой грузоподъемности.

С применением башенного крана К-10000 на Запорожской АЭС резко сократились сроки строительства реакторного отделения.

Первый опыт применения козлового крана К2х100(190) на Балаковской АЭС, имеющего жесткость (что исключает колебания и отклонения как самой конструкции, так и поднимаемого груза) и постоянную грузоподъемность по всему пролету моста, показал, что он позволяет осуществить совмещение крупнообъемного монтажа строительных конструкций с установкой основного технологического оборудования.

При использовании крана К2х100 (190) грузоподъемностью 380 т появляется возможность создания промышленно-монтажного конвейера по возведению реакторного отделения. Укрупнительно-сборочная площадка оборудуется самоходными платформами-кондукторами (плазами), на которых укрупняются металлоконструкции в блоки полной заводской готовности массой 300- 380 т (рис.7.4). Собранные по ярусам (отметкам), они общей массой в 1000-1500т на плазах по специальным путям подаются в зону монтажа реакторного отделения, где устанавливаются на место козловым краном отдельными крупными блоками.

9. Перевозка стальных конструкций

В большинстве случаев стальные конструкции перевозят по железной дороге, и только при близком расположении завода- изготовителя и для внутрипостроечных перевозок используют автомобильный транспорт (рис.2.1). Железнодорожные платформы применяют двух- и четырехосные грузоподъемностью 16,5; 20 и 65 т с погрузочными площадками длиной соответственно 9,1; 9,2 и 13 м. Конструкции на них размещают, сохраняя габариты, установленные правилами перевозки грузов по железной дороге, и надежно закрепляют. При погрузке конструкций на сцеп из двух-трех платформ обеспечивают независимость их поворота.

На платформах конструкции укладывают на подкладки и закрепляют проволочными скрутками. Если конструкции длиннее погрузочной площадки, а их масса не превышает ее грузоподъемности, то их можно грузить на одну платформу, а выступающие части (свесы) располагать над одной или двумя соседними платформами (прикрытие), не опирая на них. При свесах по обе стороны несущей платформы конструкции размещают симметрично. Платформы прикрытия могут быть загружены более мелкими элементами конструкций. На сцепах из трех платформ конструкции опирают на две крайние, которые должны быть оборудованы поворотный опорами-турникетами. Перевозку негабаритных конструкций в каждом случае разрешает только управление железной дороги.

Конструкции простого очертания - балки, прогоны, связи и т.д. - грузят на платформы в несколько рядов, укладывая между ними деревянные прокладки. На платформах (по бокам) устанавливают вертикальные стойки и стягивают их проволокой, закрепляя конструкции. Балки и фермы перевозят в вертикальном положении. Если их габариты и масса допускают, то на балки может быть уложен второй ряд балок плашмя.

На платформе конструкции располагают ближе к продольной оси и симметрично относительно нее. Если тяжелые конструкции нельзя расположить симметрично, то под них укладывают продольные лежни во всю длину платформы.

10. Схемы укладки конструкций в штабеля на складах

Для различных материалов существуют свои правила складирования. Кирпич принято складировать по сортам, маркам, цвету лицевой поверхности. Кирпич, доставленный навалом, штабелируют с перевязкой и высотой до 1,6 м, при этом кирпич с несквозными пустотами укладывают пустотами вниз. Кирпич в пакетах или на поддонах может быть уложен на складе в один - два яруса.

Сборный железобетон располагают на инвентарных подкладках и прокладках, места укладки которых должны соответствовать рискам на сборных элементах. При складировании элементов в штабель (рис. 1.3) прокладки между ними укладывают одну над другой строго по вертикали. Сечение прокладок и подкладок обычно квадратное, со сторонами 6... 8 см.

Правила укладки конструктивных элементов в штабеля: |

|

фундаментные блоки и подушки, блоки подвалов |

4 ряда до 2,2 м |

колонны |

3...5 рядов |

ригели, прогоны, перемычки |

3...4 ряда, до 2 м |

плиты и панели перекрытий |

8... 10 рядов, до 2,5 м |

крупные стеновые блоки, высотой более 2 м |

вертикально |

панели перекрытий размером на комнату |

вертикально, наклонно |

лестничные марши |

5-6 рядов, ступени вверх |

лестничные площадки |

до 4-х рядов |

В кассетах: Стеновые панели, балки, фермы, подкрановые балки |

вертикально в один ряд |

Конструкции на складах хранят в штабелях (рис.2.2) в положении, близком к проектному, за исключением колонн, которые складывают в горизонтальном положении. Стальные балки можно хранить плашмя. Железобетонные стеновые панели удобнее всего вставлять в специальные кассеты. Нижние элементы в штабелях укладывают на деревянные подкладки, а все последующие ряды - на прокладки, которые располагают ближе к концам конструкций и в одной вертикальной плоскости. Между штабелями через каждые 25 м оставляют поперечные проходы шириной 0,7 м. Расстояние между смежными штабелями должно быть не менее 0,2 м.

Схемы укладки конструкций в штабеля на складах:

а — стальных конструкций; б — железобетонных конструкций; 1 — фермы; 2 - вальцованные листы; 3 - металлические колонны; 4 — железобетонные колонны, уложенные плашмя; 5— то же, в положении на ребро; 6 — лестничные марши- 7 — стеновые панели в кассетах.

Размеры подбирают с таким расчетом, чтобы вышележащие сборные элементы не опирались на монтажные петли или выступающие части нижележащих элементов.

Конструкции одноэтажных промышленных зданий при монтаже их самоходными кранами раскладываются в зоне монтажа в один ряд.

11. Способы и приемы выполнения монтажных операций

Захват конструкций для их подъема выполняют с помощью различных захватных приспособлений.

В зависимости от характера конструкций их захватывают различными приемами: в обхват (балки, колонны и др.), за петли (железобетонные плиты, блоки и пр.) или специальными захватами (металлические и железобетонные конструкции).

Захватные приспособления по их назначению подразделяют на универсальные (они пригодны для захвата многих видов конструкций) и специализированные - для отдельных видов конструкций.

По способу управления различают управляемые захваты, которые можно раскрывать, находясь на некотором расстоянии от них (дистанционные), и неуправляемые, для раскрытия (или отцепки) которых монтажник должен до них добраться. Управляемые захваты могут иметь электропривод или электромагнит, облегчающие управление их раскрытием после установки конструкций.

Подъем и установку конструкций на опоры можно осуществлять различными способами: поворотом, скольжением, вертикальным подъемом, наращиванием, подращиванием, надвижкой (накаткой), навесной или полунавесной сборкой.

Поворотом поднимают вертикальные конструкции - колонны, мачты, трубы и др. База конструкции должна находиться на опоре, а в некоторых случаях может быть шарнирно закреплена на ней. По мере подъема конструкции краном или подъемниками база остается на месте, а верх конструкции постепенно поднимают до придания конструкции вертикального положения.

Скольжением можно поднимать те же конструкции. При этом одновременно с подъемом верха конструкции база ее скользит по направляющим (или перемещается на тележке) и подтягивается к опоре.

Вертикальный подъем используют для всех конструкций, устанавливаемых на ранее закрепленные.

Вертикальные сооружения возводят способами наращивания, когда вышележащие конструкции устанавливают на смонтированную часть сооружения, и подращивания. В этом случае сначала устанавливают верхнюю часть сооружения, затем ее поднимают на некоторую высоту, подводят под нее следующую от верха часть и соединяют их вместе, и так последовательно поднимают смонтированную часть сооружения до окончания монтажа на полную высоту. Эти способы применяют при монтаже башен, высоких резервуаров и зданий.

Способ надвижки (накатки) конструкций используют при монтаже протяженных сооружений (мостов, путепроводов, ферм покрытия и др.), а также если сооружение частично или полностью смонтировано в стороне от опор.

Навесная сборка заключается в установке (навеске) конструкций на ранее установленные без их опирания на другую опору до окончания монтажа целого пролета. Полунавесная сборка отличается тем, что навешиваемые элементы в пролете частично опирают на временные опоры. Оба эти способа применяют чаще всего для монтажа неразрезных пролетных сооружений мостов и других пространственных горизонтально расположенных конструкций.

Точность установки конструкции определяется соответствующими приемами и средствами, которые используют при монтаже. Большинство конструкций устанавливают свободно, не применяя средств, ограничивающих их перемещение.

Конструкции имеют шесть степеней свободы перемещения, и точность их установки зависит от точности самих конструкций, опыта монтажников и четкости контроля.

При ограниченно свободной установке используют приспособления, частично ограничивающие свободу перемещения устанавливаемых элементов в одном или нескольких направлениях (фиксаторы, кондукторы и др.).

Ограниченная установка достигается применением оборудования, ограничивающего перемещение элементов во всех направлениях. К такому оборудованию относятся установочные туры с набором калиброванных распорок, рамно-шарнирные индикаторы и др.

Выверка конструкций состоит из контроля положения элементов после их установки и исправления положения при отклонениях, превышающих допустимые показатели.

Безвыверочная установка возможна только для конструкций, изготовленных с высокой точностью. Например, колонны изготовляют с фрезерованными торцами, и с такой же точностью должны быть изготовлены опоры для их установки.

Инструментальная выверка — наиболее распространенный способ проверки положения смонтированных конструкций. Для этого используют теодолиты, нивелиры и другие геодезические инструменты.

Визуальная выверка не обеспечивает высокой точности измерений, так как зависит в основном от опыта проверяющего, который пользуется простейшими средствами:

отвесами, линейками, шаблонами и т. п.

Временным закреплением конструкций после их выверки достигают устойчивости конструкций в проектном положении. Для этой цели используют средства индивидуальные - клинья, расчалки, подкосы, распорки или групповые - кондукторы, рамно-шарнирные индикаторы и др.

12. Монтаж стальных конструкций каркасов зданий

Стальные конструкции каркасов зданий (колонны, балки, фермы, связи) устанавливают на место россыпью, отдельными конструкциями и блоками конструкций.

До начала монтажа каркаса проверяют правильность установки фундаментов и анкерных болтов. Положение фундаментов выверяют геодезическими инструментами. При этом проверяют отметку поверхности фундаментов или опорных листов, их положение в плане относительно продольных и поперечных осей, отметки и положение в плане анкерных болтов и длину их нарезки. Фактическое положение фундаментов и анкерных болтов фиксируют на исполнительном чертеже и сверяют с проектными размерами.

Отклонения при проверке осей фундаментов под стальные колонны не должны быть более указанных в СНиП. Особенно тщательно проверяют положение фрезерованных поверхностей плит, уложенных на фундаменты для безвыверочной установки колонн. Если отклонения превышают допустимые значения, то фундамент надо исправить.

Стальные колонны обычно устанавливают целиком, а тяжелые - собирают из двух-трех элементов. Процесс установки колонны в проектное положение состоит из операций ее захвата, подъема, наводки на опоры или в стык, выверки и закрепления. Колонну захватывают стропами или полуавтоматическими захватными приспособлениями. Под стропы в местах соприкосновения со стальными элементами колонн кладут подкладки (деревянные или из труб, разрезанных вдоль пополам). Перед подъемом на колонну навешивают лестницу до последующего снятия стропов. Подъем колонн производят поворотом или скольжением.

Точность установки колонн зависит от характера опирания их башмаков на фундаменты. Различают следующие способы опирания башмаков: а) непосредственно на поверхность фундаментов, возведенных до проектной отметки, без последующей подливки цементным раствором (для колонн с фрезерованными подошвами башмаков); б) на заранее установленные, выверенные и подлитые цементным раствором стальные опорные плиты с верхней строганой поверхностью (для колонн с фрезерованными подошвами башмаков); в) на заранее установленные опорные детали - балки, рельсы - или на бетонные ребра, опорная поверхность которых выверена, с последующей подливкой башмаков колонн цементным раствором.

На практике применяют и более упрощенный метод опирания башмаков колонн на поверхности фундаментов, не доведенных до проектной отметки на 2—3 см. В этом случае башмаки устанавливают на две-три металлические подкладки, которые сваривают между собой и приваривают к башмаку. Количество подкладок и их расположение определяют, когда выверяют колонны. После установки и закрепления колонн их башмаки подливают цементным раствором.

При стыковании элементов колонн по вертикали верхний элемент поднимают и на весу наводят в стык с подмостей, укреп- пенных на нижней ветви колонн. Выверяют колонны геодезическими инструментами и отвесами. При этом проверяют положение колонн в плане, их вертикальность и отметки опорных поверхностей для конструкций, устанавливаемых на колонны. Отклонения от проектных размеров не должны превышать допускаемые. Колонны, как правило, закрепляют анкерными болтами.

Колонны высотой до 15 м с узкими башмаками закрепляют на фундаментах двумя или четырьмя болтами и дополнительно в плоскости наименьшей устойчивости расчалками, которые крепят к соседним фундаментам или переносным якорям и снимают после окончательного закрепления колонн. Колонны высотой более 15 м и шарнирно опертые в дополнение к анкерным болтам закрепляют способами, специально разрабатываемыми для каждого случая (четырьмя расчалками, подкосами, распорками и др.)

Для придания колоннам устойчивости рекомендуется вслед за установкой очередной колонны монтировать связи и подкрановые балки. Если первая пара колонн установлена без постоянных связей, надо сразу закрепить их временными связями.

Процесс установки балок, так же как и колонн, включает операции захвата, подъема и установки на опоры или заводки в стык, выверки и закрепления (рис.2.6).

Схемы захвата и обстройки стальных колонн и балок:

а — строповка колонны облегченными стропами; б — полуавтоматический захват для подъема стальных колонн двутаврового сечения; в — колонна с навешенными на нее лестницей и подмостями; г — захват балки облегченными стропами; д — то же, клещами; 1 — строп; 2 — блоки траверсы; 3 — замок для закрепления стропов; 4 — траверса;

5 — секции навесных лестниц; б — навесные подмости; 7 — прокладка; 8 — щеки захвата; 9 — кронштейн для натяжного ролика; 10 — ролик для натяжения шнура; 11 — шнур (тросик) для выдергивания штыря; 12 — штырь замка;13 — облегченный строп; 14 — клещи; 15 — траверса для подъема балок.

Стальные балки захватывают стропами или клещами. Под стропы укладывают защитные прокладки. Легкие балки, ригели и т. п. можно поднимать группами в обойме, что позволяет рациональнее использовать грузоподъемность крана.

Балки поднимают и на весу опускают на опоры. Наводят балки на опоры рабочие, находящиеся на подмостях, установленных на колоннах. Тяжелые балки (например, подкрановые в мартеновских цехах и др.) монтируют из отдельных элементов, соответствующих грузоподъемности монтажного крана. Для опирания частей балок до окончательного закрепления в местах их стыковки в пролете устанавливают временные монтажные опоры.

Тяжелые балки можно также поднимать целиком двумя кранами большой грузоподъемности. Экономичность выбранного способа должна быть проверена расчетами. Балки перекрытий и подкрановые балки выверяют в процессе их установки до снятия крюка крана. Подкрановые пути, применительно к которым требуется повышенная точность установки, выверяют участками (между температурными швами) после того, как выверены и закреплены конструкции основного каркаса здания (колонны, фермы, связи, балки).

Выверка подкрановых балок геодезическими инструментами, уровнем и стальной лентой включает проверку их положения в плане, отметок верхних поверхностей, вертикальности стенок, расстояния между двумя параллельными балками, разности уровней балок в стыках, смещения в стыках. Положение балок исправляют ломиками, металлическими подкладками и домкратами. Отклонения от проектных размеров не должны превышать допускаемых СНиП значений.

Балки закрепляют заклепками, болтами (высокопрочными, нормальной и повышенной точности) и сваркой. Для временного закрепления балок, стыкуемых на заклепках и болтах, надо заполнить не менее 40% отверстий, в том числе 10% пробками и 30% болтами. Сварные стыки временно прихватывают. Количество, размеры и длину прихваток, воспринимающих монтажные нагрузки, определяют расчетом и указывают на чертежах.

13. Монтаж стальных ферм и блоков покрытия

Фермы и связи устанавливают только после выверки и окончательного закрепления колонн и связей по ним. В большинстве случаев грузоподъемность монтажных кранов допускает монтаж укрупненных блоков, состоящих из двух ферм, рам фонарей и связей. Такие блоки собирают в зоне действия монтажного крана.

В панелях, где между двумя соседними фермами связи для придания блоку достаточной жесткости проектом не предусмотрены, устанавливают временные горизонтальные и диагональные связи, образующие гибкий блок.

Жесткие блоки, в которых две фермы соединены постоянными вертикальными и горизонтальными связями, достаточно устойчивы во время подъема и после установки в проектное положение.

Фермы, спаренные в монтажные блоки, захватывают не менее чем за четыре точки (рис.2.7). Для подъема ферм используют стропы и траверсы, оборудованные захватами дистанционного управления.

Для лучшего распределения усилий при подъеме блока траверсы располагают перпендикулярно к верхним поясам ферм, что способствует передаче на их элементы только вертикальных сил.

Конструктивные и конструктивно-технологические блоки покрытий, состоящие из подстропильных и стропильных ферм, фонарей, связей, прогонов, несущего настила покрытия, утепления, кровли, остекления фонарей, трубопроводов и электропроводок, собранные на конвейерной установке, устанавливают в проектное положение кранами грузоподъемностью 50-60 т непосредственно с тележек, поступающих с конвейерной линии .

Схемы захвата и усиления стальных ферм и блоков покрытия:

а — захват блока из спаренных ферм; б — полуавтоматический захват Смаля для подъема ферм; в — подъем фермы облегченными стропами с захватами Смаля; г — подъем фермы траверсой с захватами Смаля; д — расположение усиления фермы; е — усиление нижнего пояса; 1 —стропы; 2 — траверсы; 3—временные связи; 4 — щеки захвата;

5—штырь запора; 6—пружина; 7 — тросик для оттягивания штыря; 8—усиление пластинами; 9 —- болт для стягивания пластин; 10 — усиление бревнами; 11 — стягивающий хомут.

Если фермы монтируют по одной, то их захватывают за узлы верхнего пояса не менее чем в двух точках, для чего используют стропы или траверсы с захватами дистанционного управления.

При подъеме фермы за две точки в ее поясах могут возникнуть усилия, противоположные расчетным: верхний пояс будет растянут, нижний - сжат. При недостаточной жесткости поясов они могут изогнуться из плоскости ферм. Чтобы избежать такой деформации, следует захватывать фермы за узлы, расстояние между которыми примерно равно 0,67 L (L — длина фермы), или захватывать фермы за четыре точки.

Если эти меры по расчету не обеспечивают достаточной устойчивости поясов ферм, то их нужно усилить брусьями или пластинами, которые закрепляют с двух сторон болтами или хомутами.

Для предотвращения раскачивания блоков или ферм при подъеме к их концам должны быть прикреплены две пеньковые оттяжки, которыми монтажники придерживают и направляют фермы.

Блоки и фермы поднимают на высоту, превышающую отметку опоры на 0,5-1 м, затем медленно опускают, наводя их монтажными ломиками на опорные болты, и сразу же закрепляют. Когда фермы монтируют по одной, начинают всегда со связевой панели. Первую ферму раскрепляют не менее, чем четырьмя временными расчалками, и сразу же после установки второй фермы монтируют постоянные связи. Каждую последующую ферму до снятия стропов крепят к установленным постоянными или временными связями.

Фермы выверяют сразу же после их установки. Отметки опорных узлов ферм проверяют нивелирами или переносят отметки с нижнего уровня на верхний, вертикальность ферм — отвесом, их прогиб из плоскости — натягиваемой проволокой, а расстояние между верхними поясами ферм — стальными лентами или шаблонами. Отклонения от проектных размеров возможны только в пределах, допускаемых СНиП.

Для установки ферм на смонтированные колонны навешивают подмости, а на фермы перед установкой временных или постоянных связей надо навешивать подмости вдоль нижнего пояса по всей его длине. При работе на верхнем поясе пользуются переносными люльками. Кроме того, до подъема ферм на каждой из них закрепляют трос для безопасного перемещения монтажников по нижнему поясу.

После установки, выверки и закрепления очередного блока или фермы на них укладывают плиты покрытия симметрично относительно середины пролета (от середины к краям). При наличии фонарей плиты укладывают от фонаря к краям симметрично по обе стороны от него, а потом - по фонарю от края к краю.

14. Монтаж листовых конструкций

При возведении таких сооружений, как доменные печи, воздухонагреватели, трубы, вертикальные и горизонтальные резервуары, газгольдеры и т. п., 70—90% металла в конструкциях составляют листы толщиной 3-45 мм. Монтаж ведут отдельными листами (полистовой способ), поясами или укрупненными блоками из нескольких поясов, разворачиванием рулонов, заготовленных на специальных предприятиях, а в некоторых случаях сооружения собирают целиком на земле, затем поднимают и устанавливают в вертикальное положение.

Монтаж отдельными листами используют при сборке сооружений криволинейной поверхности - горнов доменных печей, шаровых газгольдеров и вертикальных резервуаров. Из листов также собирают отдельные пояса, блоки и целые сооружения.

Листы доставляют к месту монтажа вальцованными или вы- прессованными, т. е. с поверхностью, соответствующей заданной в сооружении. Они могут прибывать не по одному, а сваренными в укрупненные отправочные элементы (по 2-3 листа).

На объекте доставленные элементы до начала монтажа могут быть укрупнены в скорлупы или пояса. При монтаже горна доменной печи, например, скорлупы вертикальной части собирают из 5—6 одиночных или из заранее спаренных листов. Собирая отдельные листы в скорлупы и пояса, их до сварки временно закрепляют скобами-фиксаторами, стяжными планками и клиньями.

При небольших объемах работ на монтаже резервуаров днища собирают из отдельных листов, раскладывая их от середины к краям, а после выверки временно закрепляют клиновыми зажимами.

На окончательно закрепленном днище размечают положение стенки корпуса и по окружности приваривают ограничители, к которым прижимают листы первого пояса. Все листы первого пояса между собой и к днищу временно крепят клиновыми приспособлениями. Листы устанавливают радиальным краном, укрепленным в центре днища, копром, перемещающимся по окружности снаружи, или автомобильным краном. Каждый пояс устанавливают так, чтобы вертикальные швы верхнего пояса приходились на середину листов нижнего. Выверив пояса, сваривают горизонтальные швы, затем - вертикальные.

Поясами и блоками, собранными из 2-3 поясов, монтируют большое количество сооружений из листовых конструкций: кожухи доменных печей, воздухонагреватели, резервуары, трубы и др.

При укрупнительной сборке блока поясов для лучшей их выверки во время монтажа рекомендуется на каждом блоке собирать нижний пояс вышележащего блока. После сборки и совмещения его снимают и устанавливают на стенд, на котором будут собирать следующий монтажный блок.

Отдельные блоки поднимают специальными трехветвевыми траверсами, которые обеспечивают сохранение цилиндричности поясов. Перед подъемом каждого блока его обстраивают подмостями на навесных кронштейнах для установки следующих блоков и сварки горизонтальных швов между ними.

Большое значение имеет точность установки каждого пояса и всего сооружения в целом. Особое внимание уделяют выверке первых поясов, от установки которых зависит точность сборки всего сооружения. При выверке поясов кожуха доменной печи проверяют эллиптичность (наибольшую разность диаметров) верхней кромки каждого пояса по четырем диаметрам, смещенным на 45° один от другого, смещение центра установленного пояса по отношению к центру, отмеченному на фундаменте (для горна) или на балке, закрепленной на уровне низа кожуха печи, и горизонтальность верхней кромки пояса. Отклонения не должны превышать значений, указанных в СНиП.

По мере установки и выверки поясов или блоков сваривают горизонтальные швы. Сварка не должна отставать от сборки более чем на 2—3 пояса. Сваривать швы следует автоматами или полуавтоматами. Только в исключительных случаях допускается ручная дуговая сварка. Вертикальные и наклонные швы сваривают автоматическим электрошлаковым способом.

Сборка сооружений из рулонов, изготовленных на специальных установках, получает все более широкое распространение. Так собирают воздухонагреватели доменных цехов, вертикальные сварные резервуары и газгольдеры.

Пространственные сплошные металлические тонкостенные конструкции, выполненные в виде цилиндрических, сферических или плоских оболочек, называются листовыми конструкциями. Установка листовых конструкций показана на рис.2.8. Одним из видов листовых конструкций являются вертикальные и горизонтальные стальные резервуары, используемые для хранения различных жидкостей.

В зависимости от величины внутреннего давления резервуары бывают:

а) без давления - с понтоном или плавающей крышей;

б) низкого давления, предназначенные для хранения нефтепродуктов под избыточным давлением до 2000 Па;

в) повышенного давления - для хранения нефтепродуктов под избыточным давлением до 70000 Па.

Оболочка резервуаров состоит из отдельных металлических листов, соединения которых должны быть прочными и непроницаемыми для жидкостей и газов.

Рассмотрим изготовляемые из стали вертикальные цилиндрические резервуары, предназначенные для хранения нефтепродуктов. Они представляют собой вертикально стоящие тонкостенные цилиндры, ограниченные снизу днищем, а сверху кровлей, стационарной или плавающей крышей (крышей, плавающей на поверхности хранимого продукта).

Днище вертикального резервуара, лежащее на песчаном основании, под влиянием нагрузки от жидкости, находящейся в нем, испытывает сравнительно небольшие напряжения. Толщина листов днища принимается исходя из условий технологии мон- тажно-сварочных работ, обеспечения долговечности резервуара и антикоррозионной стойкости металла, из которого он изготовлен. Наиболее ответственным элементом резервуара является его стенка. В вертикальных резервуарах для хранения нефтепродуктов вопросам прочности и плотности сварных соединений стенки надо уделять особое внимание. Вертикальные резервуары строят различных размеров - от небольших, с незначительной вместимостью, до весьма крупных, вместимость которых измеряется многими десятками тысяч кубических метров.

Первые крупные вертикальные цилиндрические стальные резервуары для хранения нефти и нефтепродуктов были построены в России в 1878 г. по проекту инженера-конструктора и почетного академика В.Г. Шухова.

Расход металла (отнесенный к 1 м3 полезной вместимости резервуара) на изготовление вертикальных цилиндрических резервуаров низкого давления является наименьшим в сравнении с его расходом на изготовление резервуаров другой формы. Резервуары изготавливаются: -со стационарными крышами; -с плавающими крышами; -с понтоном;

-по специальным проектам с привязкой к конкретным условиям эксплуатации;

Металлоконструкции резервуаров с понтоном и плавающей крышей комплектуются уплотняющими затворами мягкого типа.

Для резервуара вместимостью 10000 м3 днище с сегментными окрайками разработано в двух вариантах: листы центральной части свариваются встык или внахлестку. Листы, свариваемые встык, строгают или режут. Сегментные окрайки сваривают и отправляют на место монтажа в виде монтажных элементов. На монтаже собирают и сваривают внахлестку элементы центральной части днища. Стенку резервуара собирают из листов, соединяемых встык по горизонтальным и вертикальным кромкам.

Покрытие резервуара представляет собой сферический купол, монтажные элементы которого сходятся в центре на кольце и опираются на стенку резервуара и на кольцо жесткости. Кольцо жесткости воспринимает распор от купола и ветровую нагрузку. Кровлю ограждают по всему периметру. Для подъема на кровлю предусмотрена шахтная многомаршевая лестница. На шахтную лестницу наворачивают четыре элемента днища или один элемент стенки резервуара.

Другой проект резервуара вместимостью 10000 м3 для хранения нефтепродуктов при избыточном давлении до 2000 Па предусматривает днище с сегментными окрайками и щитовую кровлю, опирающуюся на восемь постоянных трубчатых стоек.

15. Монтаж цилиндрического вертикального резервуара

Монтаж днища

Разворачивать рулоны днищ можно прямо на основании или в стороне от него и затем затаскивать целое днище. Днище из рулонной заготовки чаще собирают непосредственно на основании (рис. 11). Рулон, в котором свернуто одно днище или два - четыре его элемента, располагают на основании и во избежание произвольного распружинивания обвивают петлей из троса, конец которого крепят к трактору или якорю. Перерезая скрепляющие планки, разворачивают рулон, ослабляя петлю

Если рулон не разворачивается, приходится (в начальной стадии работы) прибегать к помощи трактора. Следующие части днища разворачиваются самостоятельно. Процесс разворачивания рулона регулируют петлей из троса.

Когда все элементы днища разместятся на основании, их передвигают до совмещения кромок с рисками нахлесток. Смещают элементы днища при помощи трактора, находящегося за пределами основания.

Рис. 11. Монтаж рулонов днища

Стенки резервуаров поступают на монтажную площадку по условиям транспортирования в виде полотнища, имеющего массу 40 - 65 т, навернутого на шахтную лестницу или на катушки- каркасы.

Монтаж стенок резервуаров из рулонированных элементов состоит из следующих последовательных этапов:

а) подготовка рулона к подъему в вертикальное положение;

б) подъем рулона в вертикальное положение;

в) разворачивание рулона, монтаж конструкций покрытия, вывод шахтной лестницы;

Г) замыкание и сварка монтажною шва стенки резервуара;

д) сварка кольцевого шва, осуществляемая по мере развертывания рулона, установки верхнего опорною кольца и щитов покрытия;

е) сварка швов, соединяющих окрайки с центральной частью днища.

Подготовка рулона к подъему

Подготовка рулона к подъему состоит из ряда операций: закатывания рулона на днище с правильной ориентировкой его положения, опирания нижнего пояса на поворотный шарнир, установки поддона, подготовки и раскладки шевра, устройства якорей и основного подъема полиспаста, размещения тягового и тормозного тракторов и определения трасс их движения, установки стропа или захватного приспособления, приварки к начальной кромке полотнища мачты (стойки жесткости).

С помощью тракторов рулон разворачивают в положение, удобное для накатки на днище. Направление оси рулона должно совпадать с направлением подъема.

Рулон накатывают на днище так, чтобы он располагался на клетках выше днища на 450-500 мм. Это позволяет подводить под нижний край рулона поворотный шарнир, с помощью которого рулон устанавливают в вертикальное положение.

Рулон должен лежать на клетках так, чтобы его замыкающая кромка находилась сверху. На кромку с помощью автокрана укладывают и приваривают к рулону временную мачту жесткости. Мачта служит также лестницей для подъема к верхним поясам резервуара. Если ограничиваются применением одной только лестницы (без мачты), то удержание кромки стенки резервуара при разворачивании осуществляется двумя ярусами расчалок, что сложнее и менее надежно, нежели при применении мачты жесткости.