1. Общие принципы и выбор схем монтажа высотных зданий и сооружений

Высотные здания и сооружения имеют относительно небольшие габариты в плане, значительную массу и высоту. В зависимости от конструктивного решения здания (сооружения), массы монтируемых элементов и высоты применяют следующие основные схемы монтажа: установка стреловыми кранами подъемом в проектное положение цельнособранной на земле конструкции; перевод в вертикальное проектное положение цельнособранной на земле конструкции поворотом вокруг опорного шарнира; сборка в проектном положении методом наращивания из отдельных элементов и укрупненных блоков с использованием различных грузоподъемных средств, в том числе средств воздухоплавания; сборка методом подращивания на земле, перекрытии этажа или на специальном монтажном портале из отдельных элементов и укрупненных блоков с периодическим подъемом по вертикали частей зданий (сооружений) с использованием полиспастных или домкратных систем; надвижка по горизонтали собранного в стороне сооружения (применяется при реконструкции, строительстве в стесненных условиях или необходимости совмещения по времени различных видов работ) в проектное положение на подготовленные фундаменты.

Монтаж высотных многоэтажных зданий осуществляют преимущественно методом наращивания с использованием прислон-ных (приставных) и передвижных башенных кранов. Иногда такие здания монтируют подращиванием - методами подъема перекрытий и этажей (за рубежом методы «лифт-слэб» и «джек-блок») - с использованием системы синхронно работающих домкратов или ленточных подъемников.

Монтаж в проектное положение стреловыми самоходными кранами высотных цельнособранных на земле в горизонтальном положении сооружений наиболее эффективен благодаря своей простоте и меньшей трудоемкости, так как полную сборку конструкций выполняют в наземных условиях. Строповку конструкции осуществляют несколько выше центра тяжести и устанавливают ее на опоры вертикальным подъемом или скольжением с поворотом и последующим подъемом. Для снижения центра тяжести конструкции и уменьшения длины стрелы крана иногда к нижней части конструкции крепят инвентарные грузы. Таким методом монтируют сооружения высотой до 40...60 м.

Монтаж цельнособранных в горизонтальном положении высотных конструкций поворотом вокруг опорного шарнира производят без отрыва конструкции от земли. В зависимости от применяемых грузоподъемных средств и схем монтажа он имеет несколько разновидностей:

- с применением стрелового крана (одного или двух), к крюку которого осуществляют строповку конструкции выше центра тяжести (рис.4Л, а), и в процессе подъема кран передвигается в направлении опорного поворотного шарнира (фундамента);

с использованием промежуточной опорной стойки и- безъякорным подъемом вспомогательной поворотной стрелой (мачтой, шевром, порталом) и применением тросовой тяги (рис.4.1,д);

выталкиванием с помощью поворотного и скользящего (в направлении опорного шарнира) портала (стрелы) и применением тросовой тяги (рис. 4.1, е, ж),

с применением канатной тяги и подъемной силы вертолета (рис. 4.1, з).

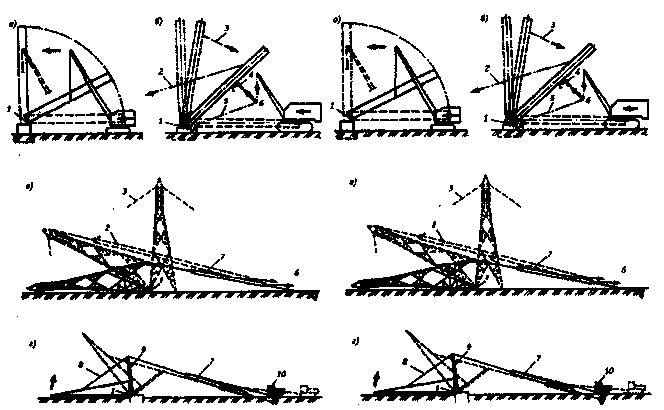

Рис. 4.1. Способы установки в вертикальное положение высотных сооружений поворотом вокруг опорного шарнира:

а- с применением стрелового крана; б- с применением промежуточной опорной стойки и стрелового крана; в-тросовым подъемом (без применения крана или мачты); г-монтажной (падающей) стрелой, д - безъякорным подъемом вспомогательной стрелой; е, ж* поворотным и скользящим порталом (стрелой) (е- выжиманием, ж-выталкиванием); з - вертолетом; 1-опорный шарнир поворота конструкции; 2- канат (полиспаст) дотягивания; 3 - тормозной канат (полиспаст); 4 - опорная стойка;5 - тяга соединения опорной стойки с поднимаемой конструкцией; 6-якоръ; 7-подъемный полиспаст, 8-крепление мачты (шевра) к конструкции: 9-монтажная стрела (мачта, шевр, портал); 10-меха-низм тяги (трактор, лебедка, вертолет) сбегающей нити подъемного полиспаста; 11-тяги; 12 - канаты полиспастов поворота монтажной стрелы; 13 - железнодорожные рельсы; 14 - полиспасты перемещения опорной тележки 15 монтажной стрелы

При монтаже сооружений поворотом вокруг опорного шарнира при переходе конструкции через центр тяжести системы (конструкции и оснастки) возможно самопроизвольное ускоренное движение монтируемой конструкции, и для ее удержания применяют тормозные канаты, соединяемые с лебедками (тракторами).

При использовании метода подъема «падающей» стрелой, мачтой, шевром или порталом их длину принимают около */з длины / поднимаемого сооружения; при этом требуется устройство якорей на большие усилия. При безъякорном методе монтажа мачтово-башенных сооружений (высотой до 120 м) силовая схема при подъеме замыкается на фундаментах сооружения. Портал снабжен безмоментным шарниром и устанавливается непосредственно на грунт. К фундаментам башни с монтажными шарнирами прикрепляют тяговые лебедки, а также тяги, удерживающие шарнир портала от сдвигающих усилий при повороте. Верхний ригель портала рассчитан только на сжимающие усилия, так как подвижные блоки полиспастов и подъемные тяги закреплены за оголовки стоек портала. Для равномерного распределения усилий на узлы башни каждую пару подъемных тяг затасовывают через ролики на оголовке портала.

Рис. 4.2. Подъем сооружений с рассредоточенным приложением

усилий:

а - горизонтальное положение сооружения; б - вывод конструкции в промежуточное положение; в - конструкция в проектном вертикальном положении

Способ рассредоточенного приложения грузовых (подъемных) усилий (рис.4.2) применяют для монтажа подъемом сооружений, в элементах которых в горизонтальном положении и при малых углах наклона относительно горизонтали расчетные напряжения от изгибающего момента сил тяжести консольной части сооружения превышают расчетные значения. Перед подъемом сооружения к нему с обеих сторон крепят грузоподъемные (приспособления, представляющие собой разветвленные полиспасты - основной грузовой и дополнительный.

Сборка в проектном положении методом наращивания предусматривает последовательную установку вышележащих элементов (или укрупненных блоков) на нижележащие. Подъем элементов (блоков) осуществляют стреловым самоходным, рельсовым, прислонным или передвижным башенным кранами (до отметки, определяемой возможностями крана), универсальным подвесным (типа УКП), самоподъемными кранами, переставной монтажной стрелой, самоподъемным качающимся порталом, вертолетом или другими средствами. Основной недостаток данного метода монтажа заключается в том, что значительный объем монтажных работ выполняется на большой высоте, в условиях дискомфорта и повышенной опасности. С увеличением высоты сооружений, возводимых методом наращивания с применением различных монтажных средств, трудоемкость их монтажа возрастает примерно в линейной зависимости.

Рис. 4.3. Монтаж высотных сооружений вертолетами: а-поворотом «падающей» стрелой; б-поворотом двумя вертолетами;

в-наращиванием; 1-вертолет; 2-внешняя подвеска вертолета;

3-подъемный полиспаст 4-«падающая» стрела; 5-поворотный шарнир;

6-монтируемое сооружение; 7-фундамент сооружения; 8-якорь;

9-направляющие уголки-ловители

Монтаж высотных сооружений с применением грузоподъемных средств воздухоплавания особенно эффективен в условиях труднодоступной местности (лесистой, болотистой, гористой), а также при повышенной высоте сооружений (более 120... 150 м). В зависимости от массы и длины (высоты) собранных на земле в горизонтальном положении сооружений применяют различные схемы их монтажа поворотом одним или двумя вертолетами (рис.4.3). Сооружения, масса которых находится в пределах грузоподъемности вертолета (например, грузоподъемность вертолета Ми-26 составляет 20 т), обычно монтируют вертикальным

подъемом с установкой на фундаментные опоры. Сооружения повышенной высоты нередко монтируют комбинированными способами; например, сначала монтаж ведут прислонным или самоподъемным краном, а после исчерпания грузовысотных возможностей кранов последующий монтаж сооружения осуществляют с использованием вертолета. При этом массу монтируемых блоков принимают близкой к грузоподъемности вертолета, а в конструкции блоков предусматривают специальные (без учета оборачиваемости) ловители и фиксаторы, упрощающие наводку блока на ранее смонтированный и обеспечивающие необходимую его устойчивость до полного проектного закрепления.

Монтаж сооружений повышенной высоты (более 120 м) выполняют способом наращивания преимущественно с использованием различных типов самоподъемных кранов, переставных грузоподъемных порталов и мачт (рис.4.4), башенно-стрелового оборудования и других устройств.

Для монтажа мачтово-башенных сооружений наращиванием наиболее эффективно применение самоподъемного крана шпрен-гельной конструкции «Сокол» (грузоподъемностью 12 т), имеющего соотношение между грузоподъемностью и собственной массой, равное 0,8, что значительно ниже, чем у других типов кранов. Монтажные порталы и мачты целесообразно применять в случаях, когда масса монтажных блоков (секций) сооружения превышает технические возможности самоподъемного крана.

Монтаж зданий и сооружений методом подращивания имеет принципиальное отличие от традиционного метода монтажа наращиванием, которое состоит в том, что сборку конструкций (сооружения) ведут в обратной последовательности - в направлении сверху вниз, т. е. монтаж начинают с верхней части и постепенно собирают нижележащие конструкции зданий и сооружений.

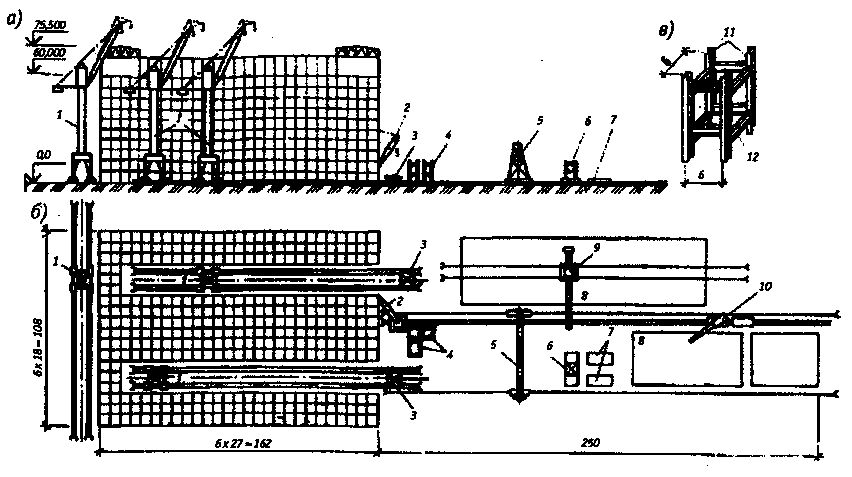

Рис.4.4. Схемы монтажа мачтово-башенных сооружений методом наращивания:

а - самоподъемным краном шпренгелъной конструкции; б - переставным подвесным краном; в - переставным монтажным порталом; г - переставной монтажной мачтой; 1 - шпренгелъный канат; 2 - стрела; 3 шпренгелъные распорки; 4 – площадка обслуживания лебедок; 5 - створ крана; 6 - крепление крана к сооружению; 7 - обойма крана; 8 -расчалки и подвески крана; 9 - портал; 10 - подвижная балка для подъема портала; 11 -монтируемая секция сооружения; 12 - сбегающая ветвь полиспаста подъема монтажной мачты; 13 - планка; 14 - хомут; 15 – нижняя опора; 16 - полиспаст подъема монтажной мачты; 17 - сбегающая ветвь полиспаста грузового подъема; 18-монтажная мачта; 19 - фланец верхней секции башни; 20 - подъемный башмак; 21 - канат; 22 — грузовой полиспаст.

При этом предварительную укрупнительную сборку блоков высотных сооружений выполняют на стендах «на нулевых отметках», а в многоэтажных зданиях - на перекрытиях первого этажа. Укрупнительный блок сооружения, этаж или перекрытие здания с помощью подъемно-тяговой или домкратной системы поднимают на высоту последующего блока (этажа, перекрытия), удерживают на этой высоте до окончания сборки и пристыковки нижележащего яруса, после чего все вышележащие конструкции вновь поднимают на высоту яруса для пристыковки следующего и т. д. до самого нижнего яруса. При монтаже подращиванием во много раз снижается объем работ, выполняемых на больших высотах, что позволяет повысить производительность труда и качество работ, а также улучшить условия работы.

2. Монтаж многоэтажных каркасных зданий

Конструктивной основой многоэтажных высотных зданий является стальной, железобетонный или комбинированный каркас с плоскими диафрагмами-связями или пространственным ядром жесткости.

Монтаж таких зданий ведут вертикальным потоком поэтапно, преимущественно методом наращивания из отдельных линейных элементов, укрупненных плоских или пространственных блоков; в небольшом объеме применяют монтаж методом подращивания - подъемом законченных перекрытий и этажей. Параллельно с монтажом несущих элементов каркаса для обеспечения его устойчивости необходимо устанавливать связи, а монтаж начинать со связевой ячейки, образующей жесткое ядро здания. К монтажу конструкций следующего яруса можно приступать только после проектного закрепления всех элементов предыдущего яруса. При наличии отдельно возводимого (сборного или монолитного) ядра жесткости высота опережения или отставания каркаса по отношению к ядру жесткости должна определяться соответствующими расчетами их устойчивости.

Для сокращения сроков строительства и ускорения сдачи смонтированных конструкций под последующие строительные работы здание делят на участки (захватки) по возможности с одинаковой трудоемкостью монтажа элементов на них, чтобы не иметь простоев крана и рабочих. Число захваток на этаже принимают не менее двух: на первой - ведут установку элементов, а на второй - в то же время производят проектное закрепление и выдерживание бетона, замоноличивания (в случае необходимости).

Наиболее удобны для монтажа многоэтажных зданий наземные передвижные башенные краны, обеспечивающие большую площадь подстрелового пространства по сравнению с прислон-ными (приставными) и самоподъемными кранами, у которых подстреловое пространство ограничено радиусами поворота стрелы.

Иногда верхние этажи многоэтажных зданий имеют более редкую сетку колонн, чем в нижележащих этажах (см. рис.4.6, а), что приводит к увеличению единичной массы монтируемых элементов и необходимости иметь для монтажа этих конструкций кран большей грузоподъемности. В таких случаях нередко применяют монтаж более массивных конструкций верхних этажей дополнительным стреловым краном, который работает с перекрытия этажа. Стреловой кран на перекрытие поднимают основным краном. При необходимости отдельные элементы перекрытий усиливают (например, в местах расположения выносных опор пневмоколесного крана). После завершения монтажа стреловой кран в полном виде или по частям опускают на землю основным краном.

При строительстве высотных зданий, нередко имеющих сти-лобатную часть на несколько этажей или разновысотные части, рациональнее применять метод монтажа с использованием стреловых кранов для возведения низкой части здания и дальнейшего монтажа высотной части башенным краном, подкрановые пути которого располагаются на покрытии низкой части здания (см. рис.4.6,б). Это позволяет более эффективно использовать грузо-высотные возможности монтажных кранов.

Рис. 4.6. Организация укрупнительной сборки и схема монтажа здания обогатительной фабрики:

а - план; б -разрез; в - укрупнительный монтажный блок; 1 - башенные краны БК-406А; 2 - погрузочно-разгрузочная стрела; 3 - самоходные тележки для подачи блоков к монтажным кранам; 4 -укрупненные блоки; 5 - козловой кран К-184; 6 - кондуктор для сборки блоков; 7 - стенды для укрупнения конструкций в блоки; 8 - площадки складирования конструкций; 9 - башенный кран; 10 железнодорожный кран; 11 - колонны; 12 - ригели

В зависимости от применяемых монтажных средств подъем конструкций по направляющим осуществляют (рис.4.8): тягами с перемещением монтажных средств вместе с поднимаемой конструкцией; тягами без перемещения монтажных средств; толкателями, соединенными со стационарными домкратами. При подъеме тягами с перемещением вместе с поднимаемой конструкцией монтажные средства устанавливают в обхват колонн. Подъем тягами без перемещения монтажных средств предусматривает установку последних в верхней части направляющих (на оголовках колонн, консолей, ядрах жесткости, на плитах кровли и перекрытий и т. п.) или на земле.

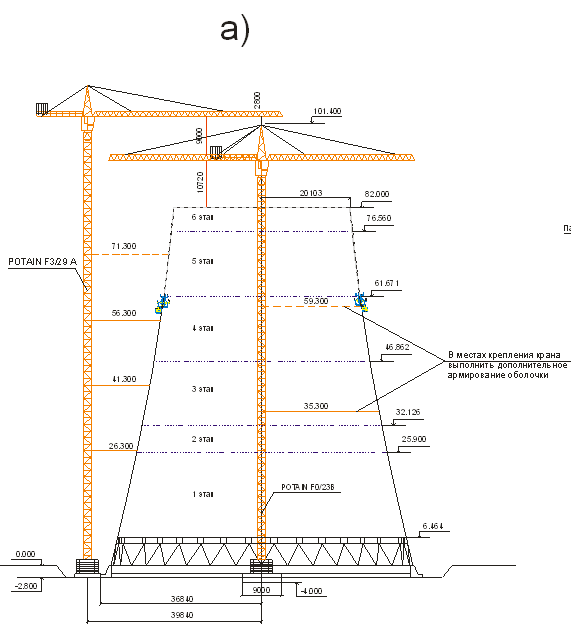

Рис. 4.7. Схемы монтажа 16-этажных зданий методом подъема этажей:

а - непосредственно на проектные отметки с установкой подъемников в верхней части ядра жесткости; б - с промежуточными стоянками с установкой подъемников на последовательно наращиваемые колонны;

- краны для наземной укрупнительной сборки конструкций этажа;

- железобетонная башня - ядро жесткости; 3-— этаж: в процессе подъема; 4 - этажи в проектном положении; 5 - подъемные домкраты;

б - подъемные тяги; 7 - отверстия для крепления этажей; 8 - пакет плит перекрытий; 9 - колонна наращиваемого яруса; 10- подъемные тяги яруса; 11 - подъемник; 12- кран для наращивания колонн и перестановки подъемников с тягами; 13... 16-этажи монтируемого здания

3. Монтаж градирен, водонапорных и грануляционных башен, надшахтных зданий (копров) и этажерок.

Градирни - сооружения башенного типа конической и гиперболической формы, предназначенные для понижения температуры воды оборотного водоснабжения промышленных предприятий. Башни градирен выполняют из сборных железобетонных ребристых панелей и пространственными каркасными, состоящими из стоек-ферм, горизонтальных ферм и диагональных раскосое, с обшивкой с внутренней стороны каркаса деревянными, алюминиевыми или асбестоцементными листами.

В зависимости от производительности (площади орошения) высота вытяжных башен градирен может составлять от 50...60 м (при площади орошения 2100 м2) до 100 м (при площади орошения около 4000 м2) и до 150 м (при площади орошения 10000 м2). Монтаж конструкций градирен выполняют наращиванием стреловыми кранами до исчерпания их грузовысотных характеристик, а затем с помощью свободно стоящего или прислонного башенного крана, устанавливаемого в центре башни градирни, или с помощью передвижного башенного крана, перемещающегося по кольцевым путям снаружи башенного сооружения.

Элементы градирни предварительно укрупняют в монтажные блоки с учетом грузоподъемности крана. Укрупненные блоки (панели) монтируют поярусно с временным креплением их расчалками и подкосами до замыкания контура и проектного закрепления всех блоков (панелей) в ярусе.

4. Условия возведения сооружений методом «стена в грунте»

Строительная площадка при возведении заглубленного сооружения должна иметь участок для размещения глинистого хозяйства, вспомогательных сооружений и складских площадей для армоконструкций, сборных элементов и строительных материалов и изделий. Площадка должна быть спланирована, обеспечена водоотводом, электроэнергией, водой и сжатым воздухом, вырытые котлованы или траншеи должны предохраняться от паводковых и ливневых вод путем устройства нагорных канав, обвалования, дренажей и пр. Возводимое сооружение должно быть обеспечено кольцевым проездом.

Объекты, возводимые методом «стена в грунте», как это изображено на рис.5.1, могут иметь в плане любую форму, состоящую из прямолинейных и криволинейных стен. При этом толщина монолитных стен обычно принимается постоянной по всей

высоте, а толщина стен, выполненных из сборного железобетона, может быть переменной.

Применяемые при возведении монолитных стен арматурные каркасы, арматурно-опалубочные блоки и сборные стеновые панели должны проектироваться и изготовляться с учетом монтажа их под глинистой суспензией с применением кондукторов. Допуски, закладываемые в конструктивной части проекта, в плане не должны превышать ±20 мм, а в вертикальном направлении ±50 мм.

Возведение монолитных стен следует вести отдельными секциями — захватками, бетонируемыми методом «вертикально перемещающейся трубы» (ВПТ) или бетононасосами, причем устройство горизонтальных швов не допускается.

Возведение заглубленных объектов предусматривает такую последовательность выполнения работ: 1) устройство облицованной пионерной (направляющей) траншеи (в случае необходимости в ней); 2) разработку траншей стен под защитой глинистой суспензии; 3) возведение в траншее под глинистой суспензией монолитной бетонной (железобетонной) или сборной железобе- ч тонной стены с последующей забутовкой пазух (при сборном варианте); 4) поярусную разработку грунта ядра сооружения с устройством (при необходимости) временных или постоянных креплений; 5) поярусную заделку стыков; 6) устройство днища сооружения; 7) устройство внутренних конструкций сооружения, осуществляемых общестроительными методами.

При устройстве пионерной траншеи форшахты следует учесть, что горизонтальные плиты ее облицовки можно использовать с наружной стороны построенной стены как анкерную площадку, загруженную грунтом для предотвращения всплытия сооружения, а с внутренней стороны стены — как балкон, расположенный по периметру сооружения.

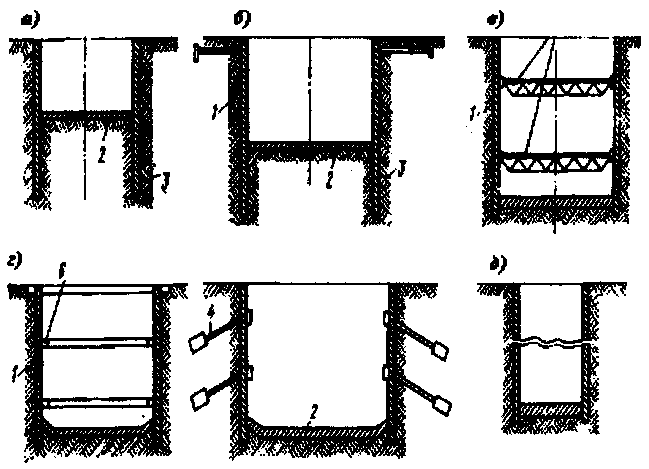

При возведении ядра сооружения следует иметь в виду, что необходимая устойчивость и прочность стен достигается при помощи следующих мероприятий (рис. 5.2):

а) в сооружениях с глубиной заложения днища до 5-6 м прямоугольной формы любых размеров в плане или круглого очертания с диаметром более 30 м - путем заглубления стен ниже днища для обеспечения надежности их защемления в грунте;

б) при глубине заложения до 7-8 м - путем устройства анкерных конструкций в верхней части стен и обеспечения защемления в нижней части;

Рис. 5.2. Варианты конструктивно-технологических решений, обеспечивающих устойчивость стен на всех стадиях строительства (а-д); 1 - стены сооружения; 2 - днища сооружения; 3 - часть стены, защемленная в грунт; 4 - анкерные устройства; 5 - распорные устройства; 6 - пояса жесткости

в) в прямоугольных сооружениях с шириной в свету до 10 м и глубиной свыше 5м- путем устройства нескольких ярусов поперечных постоянных или временных распорных конструкций;

г) в прямоугольных сооружениях любых размеров и цилиндрических с диаметром свыше 30 м и глубиной заложения днища свыше 8-9 м - путем устройства системы распорных рам, поясов жесткости или анкеров (горизонтальных или наклонных), расположенных в два яруса (так называемых грунтовых анкеров);

д) в цилиндрических сооружениях диаметром до 30м любой глубины - за счет работы стен сооружения как свода.

Для выполнения строительно-монтажных работ при возведении заглубленного сооружения методом «стена в грунте» разрабатывается проект производства работ.

Кроме общих вопросов ППР должен содержать: 1) состав и параметры глинистой суспензии и рекомендации по контролю ее качества; 2) проект глинистого хозяйства; 3) детальные технологические карты на выполнение отдельных видов работ: устройство траншеи, укладку монолитного или монтаж сборного железобетона, разработку ядра сооружения и устройство днища; 4) организацию водопонижения (при необходимости).

5. Возведение монолитных стен в траншеях под глинистой суспензией

При возведении стен из монолитного железобетона работы следует выполнять по захваткам в такой технологической последовательности: 1) смонтировать ограничители; 2) очистить дно траншеи от осадков; 3) установить арматурные каркасы, предварительно укрепив их; 4) установить бетоноукладочные механизмы; 5) уложить бетонную смесь с вибрированием (при необходимости); 6) вести уход за уложенным бетоном.

Установку арматуры и бетонирование в захватке следует осуществлять в возможно короткий срок, не превышающий при слабых водонасыщенных грунтах 1 сут и при грунтах средней плотности - 2-3 сут. Радиус обслуживания одной бетонолитной трубы следует принимать по расчету, но не более 6 м.

Изготовленные и установленные каркасы принимает представитель технадзора. Правильность расположения (в соответствии с проектом) продольных стержней, поперечной арматуры, фиксаторов защитного слоя и диафрагм, диаметры рабочей и конструктивной арматуры, качество и расположение сварных соединений, прямолинейность и форму поперечного сечения каркаса следует оформлять актами.

Арматурные каркасы нужно устанавливать в траншее перед самым бетонированием. Каркасы складируют вблизи траншеи на спланированной площадке на деревянных подкладках в один ярус.

Монтаж арматурного каркаса в траншею, как правило, производят при помощи жесткой траверсы, обеспечивая неизменяемость каркаса, переходящего в вертикальное положение, устанавливая его точно по оси. В случае большой длины арматурного каркаса стыкование его секций допускается производить в процессе спуска их в траншею при помощи электродуговой сварки продольной арматуры вертикальным швом. После установки и закрепления каркаса приступают к монтажу бетоноукладочной установки.

Бетонолитную трубу, предварительно собранную на горизонтальной площадке и проверенную на герметичность стыков, опускают краном в вертикальные проемы, предусмотренные в арматурном каркасе. При сборке бетонолитной трубы замковые соединения должны располагаться по одной линии, чтобы при спуске трубы они свободно входили в проемы каркасов. Над установленной в траншее бетонолитной трубой к выходному патрубку ставится краном вышка с воронкой, к вышке крепится бе-тонолитная труба.

5.3.1. Глинистое хозяйство

При возведении заглубленных сооружений методом «стена в грунте» на строительной площадке должно быть организовано глинистое хозяйство. Назначение его — приготовлять глинистую суспензию, хранить ее и подавать в траншею, а также производить откачку зашламованной суспензии из траншеи на поверхность и очищать суспензию от загрязняющих ее примесей.

В состав глинистого хозяйства входят: глиномешалки, растворомешалки и механические диспергаторы; передвижные и стационарные емкости для хранения необходимых запасов суспензии; трубопроводная лотковая сеть для перекачки суспензии при выполнении технологических процессов; оборудование для перекачки чистой и зашламованной суспензии (насосы, эрлифты и элеваторы); оборудование для очистки зашламованной суспензии (вибросита, отстойники, гидроциклонные установки и т. д.); склады, погрузочно-разгрузочные и растарочные установки соответственно для комовой глины и глинопорошка. Состав, количество, объемы емкостей, их конструкции и расположение на строительной площадке должны предусматриваться в ППР.

Рис. 5.6. Схема растворного узла:

1-склад глины; 2-транспортер; 3-раздаточная воронка; 4-растворомешалкаП2-Г2-4; 5-.вибросито СВ-1; 6-подвесная дорога; 7—отвал для инородных включений; 8—бульдозер; 9-напорная магистраль раздачи глинистого раствора; 10- шламовый насос; 11 - отстойники; 12 - фрезерно-струйная мельница ФСМ-3; 13 - водяной насос; 14- водоем

Трубопроводы для транспортирования глинистой суспензии в траншею должны иметь диаметр не менее 100-150 мм и стыки разъемного типа. В зимнее время трубопроводы должны быть защищены от промерзания. Для подачи раствора в траншею рекомендуется применять грязевые насосы 9МГР и ИГР, НГР250/50, а также центробежные насосы ШИ-150 и ШН-200 производительностью 150 м3/ч.

Для гидротранспорта разработанного в траншее грунта применяют эрлифты при глубине погружения их более 8 м; при меньшей глубине для откачки загрязненной суспензии - насосы типа С(С-251, С-683, С-263, С-884 и др.).

Грунт от глинистой суспензии отделяют на виброситах СВ(СВ-1, СВС-2) с пропускной способностью 20 и 50-55 л/с.

Глинистую суспензию следует приготавливать в растворном узле (рис.5.6), специально построенном на строительной площадке.

Общая технологическая схема глинистого хозяйства при разработке траншей ковшовыми машинами приведена на рис. 5.7.

6. Быстровозводимые здания.

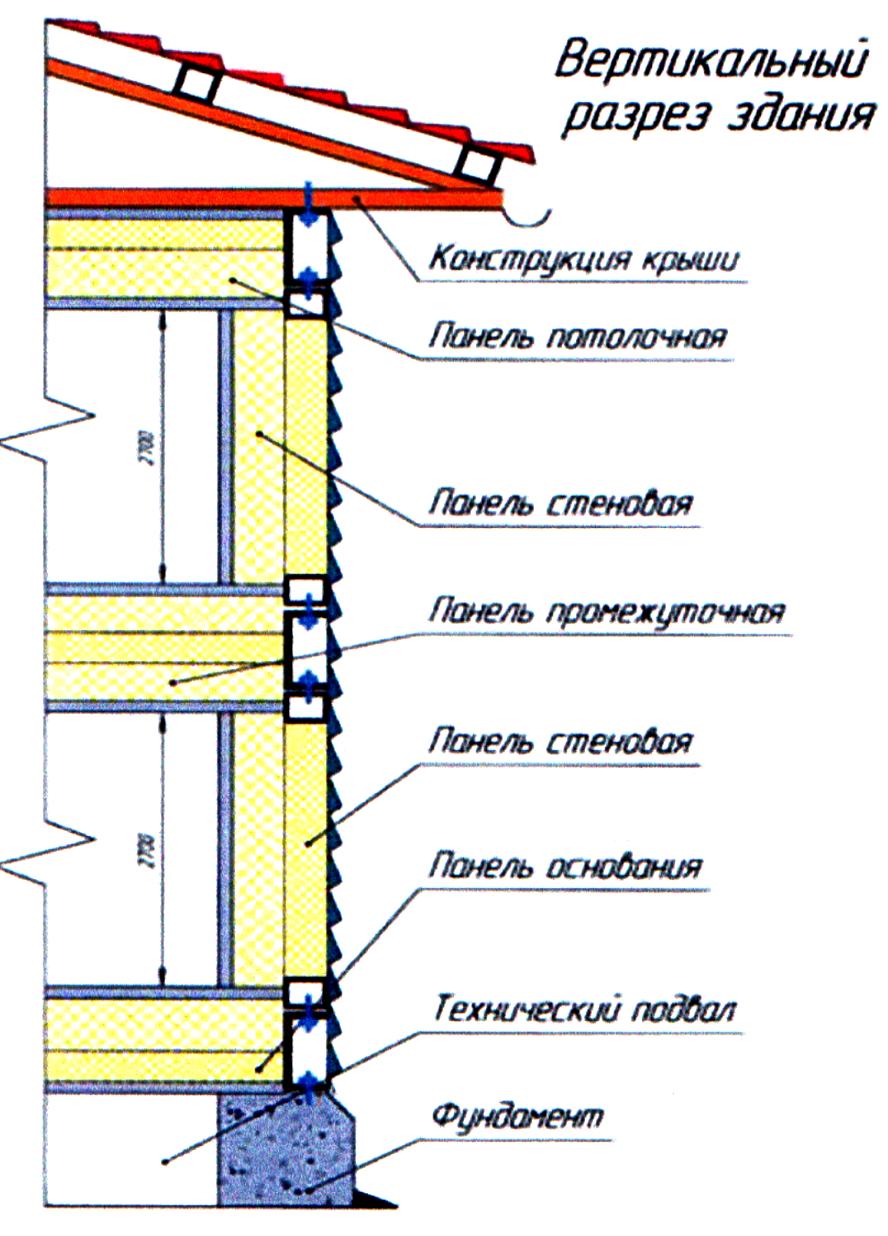

Здание состоит из следующих основных элементов (рис.6.1): панель основания, панели стеновые, панель потолочная, панель межэтажная, угловые и промежуточные панели.

Здание состоит из унифицированных трехслойных панелей (рис. 6.2)

I - панель основания;

- панель межэтажная;

- потолочная панель;

IV - стеновая панель. Панель состоит:

1,3- наружная и внутренняя обшивка;

- теплоизоляционный слой;

- металлический несущий каркас,

- деревоконструкция панели.

Структура панелей выполнена на базе металлокаркаса с эффективным утеплителем, пароизоляцией и обшивкой отделочными материалами в зависимости от назначения, условий эксплуатации, степени комфортности здания: ЦСП, гипсокартон, обои, панели - с внутренней стороны; ЦСП, сайдинг, искусственный камень, гранитная крошка - с наружной стороны.

Крыша: состоит из металлодеревянного каркаса, имеет 2 или 4 ската с покрытием металлочерепицей, мягкой кровлей (рис.6.3).

Окна: пластиковые - стеклопакет или деревянные с двойным остеклением.

Двери: наружная - стальная, межкомнатные - филенчатые, МДФ.

В зависимости от проекта в здании предусмотрено электроснабжение, водоснабжение, канализация, отопление, вентиляция, а также комплектация сантехническим оборудованием и предметами мебели. Пожарная безопасность: конструкция панелей здания выполнена с учетом противопожарных норм. Все деревянные элементы имеют огнезащитную пропитку, со всех сторон закрыты негорючими материалами.

6.1. Мобильные здания

Мобильные здания идеально подходят для обеспечения комфортабельных условий проживания персонала, задействованного в проведении непрерывных долгосрочных работ, проходящих в значительном отдалении от населенных пунктов.

Мобильные здания изготавливают трех типов, каждый из которых имеет 10 серий и может быть исполнен в одном из трех вариантов (на раме, на санях и на шасси), что обеспечивает наиболее удобный способ транспортировки независимо от рельефа местности.

Перечень серий мобильных зданий (вагон-домов) (рис. 6.4)

Жилые (для проживания 4 человек, 8 человек, люкс) Офисные, рабочие (офисы, прорабки). Сушилки (для просушивания спецодежды) Сауны. Бани. «Сан. узлы» (совмещенные, раздельные) Лаборатории (для химанализа с любым оборудованием) Медицинского назначения (фельдшерские, мобильные госпитали, станции оказания экстренной медицинской помощи) Мастерские (слесарные, шиномонтажные и др.) Столовые, кухни, буфеты, кафе. Смешанные (жилой+офис, жилой+сушилка, офис+сушилка и т.д.).

Кузов: крыша - 2 мм, сваренная в стык, цельно металлическая. Листы обработаны в местах стыка и в местах крепления болтов и клепок антикоррозийной мастикой. Дно - лист 2 мм, сваренный полуавтоматом. Снизу дно обработано антикоррозийной резино- битумной мастикой. Стеновые панели - 2мм, собраны слесарным образом «в замок» и стянуты болтами, зафиксированными точечной сваркой. В крепежных узлах и деталях предусмотрены приспособления (контргайки, шплинты, клинья и др.), предотвращающие во время работы самопроизвольное раскрепления. Утепление: пенополистирол ПСБ 25 толщиной 100 мм. стены, 125 мм пол, на деревянной обрешетке, обработанной антисептическим составом, с обработкой всех швов герметиком типа «Мак- рофлекс» с последующей пароизоляцией из полиэтилена. Внутренняя обшивка: для жилых зданий и столовых внутренняя отделка выполнена из ламинированной ДСП и МДФ. На полу деревянный настил, покрытый фанерой. Сверху фанеру покрывает коммерческий линолеум на вспененной основе. Для влажных помещений, сушилок стены и потолок отделаны оцинкованным листом. Основание: рама. Периметр основания квадратная труба 100x100мм с поперечными балками (LLI8), далее устанавливается швеллер Ш8, к которому прикреплены вертикальные стойки. Грузовой пояс: Замкнутая арка из Ш8. Раскраска: предварительная грунтовка в горячей камере с последующим нанесением наружного покрытия и фирменный знак Заказчика наносят морозоустойчивой пленкой. Окна: на мобильном здании установлены двухкамерные (с тройным остеклением) стеклопакеты на 4-х камерном пластиковом профиле с поворотно-откидным механизмом открывания. Электропроводка: выполнена открытым способом в кабель-каналах. Система эл. питания укомплектована щитом управления, включающим в себя автоматические выключатели. На соединении контура заземления наносится знак «Заземление». Металлические части электроустановок, корпуса электрооборудования и приводное оборудование выполнены в соответствии с п. 1.5.14 ПБ 08-200-98 - заземлены, в соответствии с требованиями ПУЭ(62). Проектирование, монтаж, наладка, испытание и эксплуатация электрооборудования проводятся в соответствии с Правилами устройства электроустановок (ПУЭ-98), Правилами эксплуатации электроустановок потребителей (ПЭЭП), утвержденными Госэнергонадзором 31.03.92г., Правилами техники безопасности при эксплуатации электроустановок потребителей (ПТБЭ), утвержденных Главгосэнергонадзором 21.12.84г., и Федеральным Законом о лицензировании отдельных видов деятельности от 25.10.98г. N 158-ФЗ. Светильники: как внутренние, так и наружные закреплены через теплоизоляционную прокладку. Внутри здания также имеются эл. выключатели и эл.розетки для подключения бытовых приборов и техники. Внешнее подключение через разъём 363Е-63А. Отопление: электрическими масляными радиаторами по 2 кВт и электрокерамическими панелями «Нуаро» (Франция) Отопление и вентиляция соответствует нормам и правилам СНиП 2.04.05-91(69). Габаритные размеры здания: "Ермак-800" - длина 8 000мм; ширина 2 500 мм или 2 800 мм; высота 2 640 ( на раме ), 3 090 ( на санях), 3 650 (НА шасси). "Ермак - 600" длина 6 190 мм, ширина 2 500 мм. "Ер- мак-900" -длина 9 000 мм, шириной 3 000 мм. Эксплуатация: мобильное здание предназначено для эксплуатации в климатических условиях категории 1 при диапазоне температуры окружающего воздуха от 60 до +40 С и рассчитано на условия частых переездов по бездорожью (в комплектации с вездеходным шасси). Охлаждение и обогрев здания может также осуществляться через съемный оконный кондиционер или сплит-систему. Вентиляция: приточная через открывающиеся окна и двери, вытяжная через канальные вентиляторы. Входная площадка с трапом и перилами (Н 0,75 м): имеет освещение, выполнена из металлического листа, просечённого (толщиной 4 мм) с настилом противоскольжения из просечно вытяжного листа с бортовой обшивкой 15 см и имеет безопасное съемное ограждение. Для обеспечения транспортировки мобильного здания входная группа убирается в металлический закрываемый ящик (установленный под зданием в месте крепления площадки и трапа в стационарном положении). Водоснабжение: пластиковый бак (до 200 л) или бак из нержавеющей стали. Станция водоснабжения состоит из насоса- гидроаккумулятора (Wilo Германия гарантия 2 года) и накопительным нагревательным баком на 100 л. Насос оборудован защитой от сухого хода. Залив воды в бак осуществляется путем наружного залива из специальной машины для баков 1 000, 1 500 и 2 000 л. Баки оборудованы системой контроля уровня воды. В базовую комплектацию входит внутренняя отделка, тамбура пластиковые окна, лестница, электропроводка, потолочные светильники, электрощит с УЗО.

Назначение: универсальные мобильные здания предназначены для административных, складских, бытовых и жилищных целей (бытовки, мастерские, прорабские, посты охраны), штабы строительства, офисы, торговые павильоны и т.п.). Мобильные здания можно использовать там, где нельзя строить постоянные объекты. Мобильные здания могут использоваться как отдельно, так и в сочетании с несколькими зданиями, создавая при этом комплекс. Возможно создание двухэтажных комплексов с их внутренним соединением. Возможна перепланировка мобильного здания по желанию заказчика (установка дополнительных окон; изготовление внутренних перегородок; установка систем отопления и канализации). По желанию заказчика возможно изготовление универсальных мобильных зданий нетипового размера. Каркас мобильных зданий: металлический, сварной, собранный из гнутых стальных профилей. Стены мобильных зданий: наружная обшивка - стальной оцинкованный профилированный лист толщиной 0.5 мм (цвет листа определяется заказчиком). Теплоизоляция - в типовом исполнении (-45 °С) -100 мм, до (-60 °С) - 150 мм (утеплитель УРСА). Внутренняя обшивка - в типовом исполнении - твердая древесноволокнистая плита с текстурой (ламинированная ДВП) - 6 мм. Устанавливается на закладные доски, при- клепленные к металлическим рамкам. Варианты отделки: ЦСП с окраской, пластиковые панели, шпунтованная доска (вагонка), стеновые панели, панели МДФ, панели ДСП, гипсокартон, металл оцинкованный (для зданий технического назначения) Паро- изоляция - пленка ПВХ в два слоя. Крыша мобильных зданий: Кровля - плоская либо двускатная (угол наклона 2°) Наружная обшивка - стальной лист толщиной 1.5 мм, сваренный сплошным швом. Сварочные швы обработаны антикором ВОВУ. Загрунтована и окрашена. Сток воды организован к торцам блок - контейнера. Теплоизоляция - в типовом исполнении (-45 °С) -100 мм, до (-60°С) - 150 мм (Утеплитель УРСА). Внутренняя обшивка - в типовом исполнении - ДВП ламинат (белый), варианты: подвесной (реечный, минераловатный, пластиковые панели). Пароизо- ляция - пленка ПВХ в два слоя. Полы мобильных зданий: нижний слой - стальной лист толщиной 0.8 мм.Теплоизоляция - в типовом исполнении (-45°С) - 100 мм, до (-60°С) - 150 мм (Утеплитель УРСА), верхний слой - в типовом исполнении - доска 40 мм, оргалит, покрытие -линолеум, варианты: ламинат, паркетная доска. Пароизоляция - пленка ПВХ в два слоя. Окна мобильных зданий: в типовом исполнении - деревянные с двойным остеклением, варианты: деревянные с тройным остеклением (до -60 °С), пластиковые стеклопакеты, Решетка металлическая. Двери мобильных зданий: В типовом исполнении - каркасные с покрытием текстурной ДВП, варианты: массив, пластик. Наружная дверь имеет врезной замок и обшита с внешней стороны металлическим листом. Масса блока мобильных зданий: Контейнера 2А х 6 м - 2.5 т. Контейнера 3x6 м - 3 т. Контейнера 3x9 м - 4 т. Комплектация мобильных зданий: Сантехническое оборудование (российское либо евро) - раковины, унитазы, писсуары, поддоны душевые, биотуалеты. Мебель и оборудование в зависимости от назначения здания. Электрооборудование мобильных здания: Питание 220/380 В, 50 Гц. Оборудование включает: ВРУ с УЗО и автоматическими включателями, проводку (в коробах, металлорукавах, открытым способом), светильники (накаливания, встроенные точечные, люминесцентные), розетки, выключатели. Каждый блок - контейнер здания имеет независимое заземление. Устанавливаемая электрическая мощность на здание - от 7 кВт, верхний предел мощности не ограничен. Водоснабжение мобильных зданий: централизованное от внешних источников холодной и горячей воды. При отсутствии горячей воды применяются емкостные водонагреватели. Разводка с применением металлопластиковых труб. Водоснабжение автономное - устанавливаются емкости для хранения воды от 50 до 2000 л. Количество емкостей определяется объемом водопотребления (до 10000 л) на здание. Подача воды от станции автоматического водоснабжения. Канализация мобильных зданий: трубопроводами ПВХ сечением 50 и 100 мм с отводом стоков в канализационную сеть. Отопление мобильных здании: Центральное отопление - разводка по зданию системы отопления с установкой радиаторов в каждом помещении Автономное отопление - электрические настенные панели НОВО (Норвегия), масляные радиаторы (РФ) Вентиляция мобильных зданий: Естественная вентиляция, по желанию заказчика устанавливаем вентиляционные клапаны с решетками. Принудительная вентиляция - вентилятор вытяжной (российский или евро), кондиционер тепло - холод, сплит-системы. Пожарная безопасность мобильных зданий: в типовом исполнении - III группа огнестойкости зданий. Монтаж мобильных зданий: возможен монтаж собственной бригадой на площадке Заказчика со сдачей объекта "под ключ", либо сопровождение монтажных работ в рамках шеф- монтажа. Устройство фундаментов, подводку и подключение внешних инженерных сетей выполняет Заказчик (табл.6.1).

Таблица 6.1

Типовые размеры мобильных зданий и их цена

Размеры |

2400 х 5900 (облегченное) |

2400x5900 |

3000x5900 |

3000x8950 |

Кол- во |

Цена, руб. (с НДС) |

45000 |

83000 |

85000 |

115000 |

1-4 шт. |

44000 |

80000 |

82000 |

112000 |

5-10 шт. |

|

43000 |

78000 |

80000 |

110000 |

11-20 шт. |

7. Основные технологические потоки строительства АЭС

Атомная электростанция с реакторами ВВЭР-1000 состоит из комплекса технологически связанных между собой производственных зданий и сооружений. Наиболее сложным при строительстве является главный корпус и спецкорпус. Продолжительность возведения этих сооружений определяет срок ввода станций в эксплуатацию. В разработанных Объединением Атомэнергостройпроект с привлечением других специализированных институтов "Обязательных технологических правилах строительства атомных электростанций" продолжительность работ на главном корпусе (от начала земляных работ в котловане реакторного отделения до энергопуска первого энергоблока) составляет 60 месяцев. Шаг ввода последующих энергоблоков определен в 12 месяцев.

Работы по сооружению главного корпуса чаще всего делят на следующие организационно и технологически обособленные потоки:

Подготовка основания под главный корпус.

Прокладка подземных коммуникаций.

Возведение реакторного отделения.

Сооружение машинного зала, деаэраторной этажерки, помещений электротехнических устройств.

Организации строительства АЭС поточным методом способствует использование унифицированного проекта. Преимущества поточного строительства АЭС заключаются в следующем: повышается производительность труда и улучшается качество работ благодаря переходу участвующих в строительстве подразделений, с одного энергоблока на другой и выполнения ими аналогичных работ; сокращается общий срок строительства АЭС за счет ликвидации перерывов в работе строительных и монтажных подразделений между энергоблоками АЭС; улучшаются условия использования стройбазы, машин, механизмов и приспособления вследствие повторного их применения на следующем энергоблоке; ускоряется освоение капиталовложений, а, следовательно, повышается экономическая эффективность строительства АЭС в целом.

Вместе с тем для организации поточного строительства АЭС необходимо выполнение следующих основных условий:

строительство желательно осуществлять по унифицированным проектам без изменений;

проектирование и строительство станций необходимо выполнять на полную мощность, без разбивки по очередям строительства, с постоянным шагом ввода энергоблоков;

оборудование, материалы, конструкции, механизмы, транспортные средства должны поступать на стройку строго по графику и в объемах, предусмотренных в проекте организации строительства;

оборудование и конструкции должны иметь высокую степень готовности при хорошем качестве изготовления;

строительство АЭС следует осуществлять индустриальными методами, т.е. с высокой степенью механизации работ;

работы, лежащие на критическом пути, необходимо выполнять в три смены по графику;

строительство АЭС рекомендуется вести специализированными подразделениями, выполняющими однотипные работы на всех энергоблоках АЭС.

В настоящее время распределение работ между специализированными подразделениями на строительстве АЭС осуществляется следующим образом: общестроительные работы выполняет Управление строительством (генподрядчик) со специализированными строительными управлениями или участками; для монтажа строительных конструкций реакторных отделений блочных насосных станций, объединенного вспомогательного корпуса, спецкорпуса дизель-генераторных, эстакад и других объектов обычно привлекают подразделения «Энергомонтажа»; тепломеханическое оборудование монтирует АО «Теплоэнергомонтаж»; электромеханическое оборудование АЭС монтирует управление «Электромонтаж»; все работы по химзащите и изоляции конструкций выполняет АО «Энергозащита»; оборудование вентиляционных систем поручают монтировать АО «Энергомонтажвен- тиляция»; управление «Гидромеханизация» осуществляет строительство гидросооружений.

Кроме того, для выполнения отдельных работ привлекают другие специализированные организации.