- •Управление качеством. Системы менеджмента и модели совершенства в приборостроении

- •Рецензенты:

- •Содержание

- •Введение

- •1. История теории управления качеством

- •1.1. Определение понятия «качество»

- •1.2. Система качества Тейлора

- •1.3. Система статистического управления качеством

- •1.4. Система всеобщего контроля качества

- •1.5. Система Всеобщего менеджмента качества

- •1.6. Интегрированная система менеджмента

- •1.7. Краткие выводы

- •2. Системы менеджмента качества

- •2.1. Деятельность исо в области качества

- •2.2 Системы качества

- •2.3. Международные стандарты исо серии 9000

- •Раздел 2 стандарта исо 9001 (гост р исо 9001) содержит перечень нормативных ссылок; раздел 3 – список терминов и определений к ним.

- •Раздел 5 стандарта «Ответственность руководства» определяет обязанности высшего руководства организации в системе менеджмента качества. Высшее руководство организации должно обеспечивать:

- •Раздел 6 «Менеджмент ресурсов» содержит требования по управлению следующими видами ресурсов:

- •Раздел 7 «Процессы жизненного цикла продукции» построен по принципу спирали качества (рис. 1.7). Он содержит требования по организации таких процессов жизненного цикла продукции, как:

- •Раздел 8 «Измерение, анализ и улучшение» посвящён организации системы оперативного управления, направленного на постоянное улучшение показателей качества процессов и готовой продукции.

- •2.4. Краткие выводы

- •3. Системы экологического менеджмента

- •3.1. Деятельность исо в области экологии

- •3.2. Системы экологического менеджмента и стандарт исо 14001:2004

- •3.3. Требования к системам экологического менеджмента

- •3.4 Краткие выводы

- •4. Системы менеджмента в области охраны труда

- •4.1. История создания систем менеджмента в области охраны труда

- •4.2. Структура и основные элементы стандарта ohsas 18001:2007

- •4.3. Преимущества системы менеджмента oh&s

- •4.4. Порядок действий при внедрении системы менеджмента oh&s

- •4.5. Порядок проведения сертификации системы менеджмента oh&s

- •4.6. Российские системы управления охраной труда

- •4.7. Краткие выводы

- •5. Альтернативные системы менеджмента

- •5.1. Причины поиска альтернативных моделей систем менеджмента

- •5.2. Система менеджмента безопасности пищевых продуктов

- •5.3. Система менеджмента «Правильная производственная

- •5.4. Направление развития альтернативных систем менеджмента

- •5.5. Краткие выводы

- •6. Системы менеджмента риска

- •6.1. Сущность понятия «менеджмент риска»

- •6.2. Менеджмент риска и система управления организацией

- •6.3. Процесс менеджмента риска

- •6.4. Интегрированное управление рисками

- •6.5. Взаимосвязь системы менеджмента риска с другими системами

- •6.6. Краткие выводы

- •7. Модели совершенства

- •7.1. Связь систем менеджмента с моделями совершенства

- •7.2. Стимулирование деятельности сотрудников организаций

- •7.3. Стимулирование деятельности организаций в области

- •7.4. Знак качества

- •7.5. Краткие выводы

- •8. Основы квалиметрии

- •8.1. Основные понятия в области квалиметрии

- •8.2. Показатели качества

- •8.3. Структура общественных потребностей

- •8.4. Формирование показателей качества и их классификация

- •8.5. Характеристики показателей качества

- •8.6. Комплексирование показателей качества

- •8.7. Понятие и назначение коэффициента «вето»

- •8.8. Многоуровневая структура показателей качества продукции

- •8.9. Правила построения структуры показателей качества

- •8.10. Зависимость показателей качества от времени

- •8.11. Методы измерения показателей качества

- •8.12. Краткие выводы

- •9. Сертификация систем менеджмента качества

- •9.1. Правила сертификации систем менеджмента качества

- •9.2. Порядок проведения сертификации систем менеджмента качества

- •9.3. Нормативно-методическое обеспечение сертификации систем

- •9.4. Краткие выводы

- •10. Деятельность органов по сертификации

- •10.1. Организация деятельности органов по сертификации

- •10.2. Квалификационные требования к персоналу органа

- •10.3. Система управления документацией органа по сертификации

- •10.4. Подготовка органа по сертификации к аккредитации

- •10.5. Особенности функционирования органов по сертификации

- •10.6. Краткие выводы

- •11. Аккредитация органов по сертификации

- •11.1. Общие сведения о целях и принципах аккредитации

- •11.2. Правовая основа аккредитации органов по сертификации

- •11.3. Структура Российской системы аккредитации

- •11.4. Структура органа по аккредитации

- •11.5. Документация органа по аккредитации

- •11.6. Правила проведения аккредитации

- •11.7. Этапы проведения аккредитации

- •11.8. Краткие выводы

- •Литература

- •Приложение а

- •Системы менеджмента качества. Основные положения по гост р исо 9000-2008

- •1. Принципы менеджмента качества

- •2. Сущность процессного подхода

- •3. Политика и цели в области качества

- •4. Роль высшего руководства в системе менеджмента качества

- •5. Назначение документации

- •6. Оценивание системы менеджмента качества

- •7. Постоянное улучшение

- •8. Роль статистических методов

- •9. Направленность системы менеджмента качества

- •10. Взаимосвязь систем менеджмента качества и моделей совершенства

- •12. Требования к системам менеджмента качества и продукции

- •Управление качеством. Системы менеджмента и модели совершенства в приборостроении

1.4. Система всеобщего контроля качества

Вторая мировая война приостановила работы в области управления качеством, а после её окончания Соединённые Штаты Америки превратились в единственное в мире крупное государство, способное производить товары в полную силу своих возможностей. Остальные государства восстанавливали разрушенное войной производство; они были основными потребителями американских товаров, оплачивая покупки самой «твёрдой» валютой – золотом. Это позволило США в срок до 50-х годов ХХ века превратиться в богатейшую страну в мире и накопить во всемирно известном форте Нокс самый крупный за всю историю человечества золотой запас – более 10 тыс. т золота [3].

Затем мировое экономическое равновесие начало изменяться не в пользу Соединённых Штатов. В конце 60-х годов ХХ века на американский рынок стали проникать дешёвые японские товары. Начиная с 1976 года импорт в США стал превышать экспорт. Если в 1976 году разница между импортом и экспортом составила около 20 млрд. долл., то через десять лет, в 1986 году – уже 170 млрд. долл. [3]. Американские товары перестали быть лучшими, и даже сами граждане США предпочитали импортные изделия отечественным.

Для объяснения причин падения мирового спроса на высококачественные и достаточно дорогие американские товары необходимо рассмотреть экономическую ситуацию, сложившуюся к середине 50-х годов ХХ века в Японии.

Среди стран, пострадавших во время Второй мировой войны, Япония находилась в наиболее тяжёлом положении. Получившая сокрушительное поражение от Советского Союза, униженная отторжением многих территорий, запуганная трагедиями Хиросимы и Нагасаки, Страна восходящего солнца выплатила многомиллиардную контрибуцию США и была разорена до основания. В результате завоевательной политики правительства самураев у японского народа ничего не осталось, кроме рабочих рук, врождённого трудолюбия и природного упорства. И ещё осталось желание восстановить свою родину, воссоздать её заново, сделать богатой и прекрасной.

В 1946 году в Японии был создан Союз японских учёных и инженеров (JUSE), основателем которого стал Кенити Коянаги. Эта общественная организация поставила своей целью оказание помощи в реконструкции японского производства после опустошительной войны. Нищета населения и его стремление работать даже при минимальной оплате труда обеспечивала производство дешёвой рабочей силой, что делало японские товары недорогими. Выходу на мировой рынок препятствовало только низкое качество продукции.

Союз японских учёных и инженеров стал организовывать для руководителей предприятий семинары по вопросам контроля качества. В июне 1950 года К. Коянаги пригласил Э. Дёминга приехать в Японию для чтения лекций по применению статистических методов в промышленности.

В Японию Э. Дёминг приехал с теми самыми идеями, которые оказались ненужными преуспевающим в то время американским промышленникам. Президент JUSE Исиро Исикава организовал для учёного встречу с Кей-Дан-Рен – Ассоциацией высших руководителей экономики и промышленности Японии. Первая лекция Э. Дёминга состоялась 13 июня 1950 года; на ней присутствовали президенты 21 ведущей компании. В декабре 1950 года совет директоров JUSE принял официальное решение учредить премию Дёминга, «чтобы увековечить вклад доктора Дёминга в японскую индустрию и поддержку развития управления качеством в Японии» [3]. К окончанию 1951 года число высших руководителей, прослушавших лекции Дёминга, достигло четырёхсот человек.

На японских промышленников самое сильное впечатление произвели слова американского математика-статистика о том, что если они примут его методы, то захватят мировой рынок в течение нескольких лет. Но в Японии Э. Дёминг говорил не только о методах статистического контроля качества промышленной продукции. Он излагал содержание своей новой программы, которая впоследствии стала называться «Всеобщий контроль качества» [сокращённо – TQC (total quality control)].

Начальным пунктом программы стала крылатая фраза учёного: «Потребитель – самое важное звено в производственной цепи» [3].

В 50-е годы ХХ века стало очевидно, что достижение качества – задача каждого сотрудника предприятия. В связи с этим стали развиваться системные, комплексные принципы всеобщего контроля качества. В Японии впервые в мире появились кружки качества (quality circle – QC) – неформальные объединения рабочих для решения разнообразных проблем качества на своих рабочих местах. Основными видами деятельности кружков качества стало обучение своих членов методам улучшения работы и обсуждение проблем, от малых до глобальных, на уровне стратегического планирования развития предприятия. Первый кружок качества был основан в металлургической компании «Фудзи Сейтэцу» в 1951 году, а к 1962 году кружки качества действовали по всей Японии. Их научным организатором считается профессор К. Исикава [2].

Как появилась идея кружков качества, каким образом в капиталистическом государстве с феодальным прошлым возникла мысль о необходимости общественного подхода к развитию производства? Однозначный ответ на этот вопрос, наверное, найти чрезвычайно сложно. Но вот что интересно. Неформальные объединения рабочих существовали на советских заводах ещё в 20-х годах ХХ века. И создавались они именно для решения проблем качества. Вот как пишет об этом Н.А. Островский в романе «Как закалялась сталь» [5]:

«Как-то раз, зайдя в цех, Цветаев с удивлением наблюдал, как вся молодёжная ячейка и десятка три беспартийных ребят мыли окна, чистили машины, соскребая с них долголетнюю грязь, вытаскивая на двор лом и хлам. Павел ожесточённо тёр огромной шваброй залитый мазутом и жиром цементный пол.

– С чего это прихорашиваетесь? – недоумённо спросил Павла Цветаев.

– Не хотим работать в грязи. Тут двадцать лет никто не мыл, мы за неделю сделаем цех новым, – кратко ответил ему Корчагин.

Цветаев, пожав плечами, ушёл.

Электротехники не успокоились на этом и принялись за двор. Этот большой двор издавна был свалочным местом. Чего там только не было! Сотни вагонных скатов, целые горы ржавого железа, рельсы, буфера, буксы – несколько тысяч тонн металла ржавело под открытым небом. Но наступление на свалку приостановила администрация:

– Есть ещё более важные задачи, а со двором не нас не каплет.

Тогда электрики вымостили кирпичами площадку у входа в свой цех, укрепив на ней проволочную сетку для очистки грязи с обуви, и на этом остановились. Но внутри цеха уборка продолжалась по вечерам после работы. Когда через неделю сюда зашёл главный инженер Стриж, цех весь был залит светом. Огромные окна с железными переплётами рам, освобождённые от вековой пыли, смешанной с мазутом, открыли путь солнечным лучам, и те, проникая в машинный зал, ярко отражались в начищенных медных частях дизелей. Тяжёлые части машин были выкрашены зелёной краской, и даже на спицах колёс кто-то заботливо вывел жёлтые стрелки.

– М-мда… – удивился Стриж.

В дальнем углу цеха несколько человек заканчивали работы. Стриж прошёл туда. Навстречу ему с банкой, наполненной разведённой краской, шёл Корчагин.

– Подождите, милейший, – остановил его инженер. – То, что вы делаете, я одобряю. Но кто дал вам краску? Ведь я запретил без моего разрешения расходовать её – дефицитный материал. Покраска частей паровоза важней того, что вы делаете.

– А краску мы добыли из выброшенных красильных банок. Два дня возились над старьём, и наскребли фунтов двадцать пять. Здесь всё по закону, товарищ технорук.

Инженер ещё раз хмыкнул, но уже смущённо:

– Тогда, конечно, делайте. М-мда… Всё-таки интересно… Чем объяснить такое, как это выразиться, добровольное стремление к чистоте в цехе? Ведь это вы проделали в нерабочее время?

Корчагин уловил в голосе технорука нотки искреннего недоумения.

– Конечно. А вы как же думали?

– Да, но…

– Вот вам и «но», товарищ Стриж. Кто вам сказал, что большевики оставят эту грязь в покое? Подождите, мы это дело раскачаем шире. Вам ещё будет на что посмотреть и подивиться.

И, осторожно обходя инженера, чтобы не мазнуть его краской, Корчагин пошёл к двери.

Вечерами допоздна Корчагин застревал в публичной библиотеке…

– Я вчера собрал немного цифр. – Павел вынул из кармана записную книжку. – Они даны табельщиком. Послушайте внимательно: двадцать три процента комсомольцев ежедневно опаздывают на работу от пяти до пятнадцати минут. Это уже закон. Семнадцать процентов комсомольцев прогуливают от одного до двух дней в месяц систематически, в то время как беспартийный молодняк имеет четырнадцать процентов прогульщиков. Цифры хуже плётки. Я мимоходом записал и ещё кое-что: среди партийцев прогульщиков четыре процента по одному дню в месяц и опаздывают тоже четыре процента. Среди беспартийных взрослых прогульщиков одиннадцать процентов по одному дню в месяц и опаздывают тринадцать процентов. Поломка инструментов – девяносто процентов падает на молодняк, среди которого только что принятых на работу семь процентов. Отсюда вывод: мы работаем много хуже партийцев и взрослых рабочих. Но это положение не везде одинаково. Кузнице можно только позавидовать, у электриков удовлетворительно, а у остальных более или менее ровно. Товарищ Хомутов, по-моему, сказал о дисциплине лишь на четверть. Перед нами стоит задача – выровнять эти зигзаги. Я не стану агитировать и митинговать, но мы должны со всей яростью обрушиться на разгильдяйство и расхлябанность. Старые рабочие прямо говорят: на хозяина работали лучше».

Эти строки написаны Николаем Островским в 1934 году, а пережиты им ещё раньше – в 20-е годы, в эпоху первых субботников. Обратите внимание на фразу Павла Корчагина «цифры хуже плётки». Пройдёт 80 лет, и появятся восемь принципов Всеобщего менеджмента качества, среди которых будет и такой: «Доказательства, основанные на фактах».

На третьем этапе развития систем качества впервые появились:

1) документы систем качества (сначала в виде должностных инструкций);

2) идеи о вовлечении всех сотрудников предприятия, от президента до курьера, в дело улучшения качества своей деятельности и продукции в целом;

3) представления об этапах жизненного цикла продукции.

Основной идеей TQC стало представление о том, что качество изделия формируется на всех этапах его жизненного цикла, а вклад в качество продукции вносят все сотрудники предприятия, а не только рабочие или технические контролёры. Впервые было введено понятие «спираль качества», которое позволило представить жизненный цикл изделия как непрерывный процесс [4].

Спираль качества (петля качества) – схематическая модель взаимосвязанных видов деятельности, влияющих на качество продукции на различных стадиях от определения потребностей до оценки степени их удовлетворения [4].

Термины «спираль качества», «петля качества» и «жизненный цикл продукции» тождественны. Спираль качества включает в себя 11 этапов жизненного цикла продукции (рис. 1.7):

1) маркетинг, поиск и изучение рынка;

2) проектирование и разработка продукции;

3) планирование и разработка производственных процессов;

4) закупки (материально-техническое снабжение);

5) производство продукции;

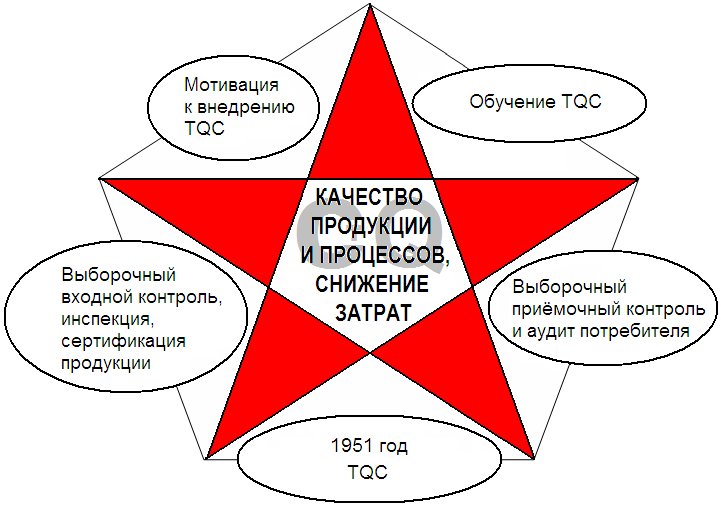

6) контроль и проведение испытаний; 7) упаковка и хранение; 8) реализация и распределение; 9) монтаж и подготовка к эксплуатации; 10) техническая помощь и обслуживание; 11) утилизация или переработка в конце срока службы. Впоследствии создатели теоретических основ Всеобщего контроля качества сформулировали приоритетные задачи в области качества на всех этапах жизненного цикла продукции. Характерными чертами Всеобщего контроля качества являются (рис. 1.8): |

|

Рис. 1.7. Спираль качества |

1) смещение системы мотивации в сторону человеческого фактора. Материальное стимулирование сотрудников уменьшалось, а моральное и социальное, наоборот, становилось всё более популярным;

2) уделение большого внимания обучению сотрудников методам улучшения качества и самообучению;

3) выборочный входной контроль сырья и покупных изделий был дополнен сертификацией продукции и инспекцией со стороны получателя материалов;

4) выборочный приёмочный контроль был дополнен аудитом (проверкой) со стороны потребителя готовой продукции;

5) появление первых документов систем качества, устанавливающих ответственность и полномочия сотрудников, а также взаимодействие всех сотрудников в области улучшения качества продукции.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота предприятия о социальной поддержке своих сотрудников и их семей. Социальная поддержка сотрудников наиболее сильно проявилась в Советском Союзе: впервые была создана сеть ведомственных поликлиник, детских садов, оздоровительных комплексов, а в некоторых крупных организациях – даже собственных торговых предприятий (например, сети магазинов «Железнодорожник», «Военторг»).

Япония была не единственной страной, в которой успешно развивались идеи Всеобщего контроля качества. Советский Союз также внёс большой вклад в формирование управленческих представлений о качестве продукции. В нашей стране в период с 1950 по 1987 годы появилось несколько систем качества, в которых большое внимание уделялось именно качеству менеджмента.

В 1955 году на Саратовском авиационном заводе под руководством Василия Васильевича Бойцова была разработана «Система организации бездефектного изготовления продукции и сдачи её с первого предъявления» или сокращённо – система БИП (система бездефектного изготовления продукции) [6]. Система качества БИП предусматривала постоянное внимание коллектива к качеству продукции и сдачу её техническому контролёру с первого предъявления.

Рис. 1.8. «Звезда» Всеобщего контроля качества TQC

После внедрения саратовской системы жалоб на плохое качество продукции предприятия стало в семь раз меньше. На предприятиях Саратова и других городов в связи с этим очень быстро возник и прижился метод работы рабочих с личным клеймом. Информация о системе БИП была опубликована в советских газетах, и вскоре в США на её основе была разработана система качества «Ноль дефектов» [Zero defects (ZD)]. А в апреле 1962 года профессор К. Исикава опубликовал в журнале «Контроль качества для мастеров» методические рекомендации по использованию принципа бездефектного изготовления продукции в работе японских кружков качества [4].

Инженерно-технические работники Львовского автозавода (ЛАЗ) использовали систему БИП, а потом на её базе создали собственную систему качества – систему бездефектного труда (СБТ).

В Ярославле, на заводе по выпуску тракторных и автомобильных дизельных двигателей, на основе Саратовской системы была разработана система научной организации труда по увеличению моторесурса выпускаемых двигателей – НОРМ. Внедрение системы НОРМ тоже оказалось успешным. Моторесурс дизельных двигателей для тракторов типа К-701 «Кировец» и его модификаций, специально сконструированных для распашки целинных земель в Казахстане, удалось увеличить с 4000 до 6000 часов, а в последствии и больше.

Созданная на Горьковском автозаводе (ГАЗ) система КАНАРСПИ (качество, надёжность, ресурс с первых изделий) помогла вывести заводскую продукцию на уровень лучших в те времена мировых достижений – в 60-х годах ХХ века на международной автомобильной выставке в Брюсселе легковой автомобиль ГАЗ-21 «Волга» занял первое место.

Свои системы управления качеством разрабатывались на заводах Минска, Рыбинска, Ленинграда, Кременчуга, Тирасполя. Работу всех предприятий Советского Союза в области качества соединили воедино инженерно-технические работники и учёные Львова и Москвы.

Первоначально созданную Всесоюзную систему управления качеством называли просто Львовской системой, а впоследствии – Комплексной системой управления качеством продукции (КС УКП), которая была официально одобрена ЦК КПСС в 1975 году в специальном постановлении.

После этого КС УКП была внедрена на многих предприятиях нашей страны. В частности, в Орле эта система была внедрена на часовом заводе «Янтарь», заводе электронных приборов «Малютка», ПО «Научприбор», Орловском заводе приборов (ныне ЗАО «ОРЛЭКС»). У системы КС УКП был только один недостаток – при выходе бракованной продукции рабочим и инженерам снижали зарплату.

В 1989 году на основе КС УКП планировалось создание Государственной системы управления качеством, но этим планам не суждено было сбыться. Однако в настоящее время в Российской Федерации эти давно забытые идеи снова начинают обсуждаться на самом высоком уровне.

Соединённые Штаты Америки не оставались в стороне от развития идей качества. Достижения Японии и СССР в области управления качеством тщательно изучались. В начале 60-х годов ХХ века американский учёный А.В. Фейгенбаум предложил рассматривать каждый этап процесса создания изделия, а не только само изделие – конечный результат производственного процесса. В сущности, Фейгенбаум сделал теоретическое обоснование системы всестороннего управления качеством продукции. Однако практическую реализацию в полном объёме эта система получила только в Японии. Там на её основе была разработана система КАНБАН – «Точно вовремя». Остальной капиталистический мир, включая его лидеров, США и Великобританию, до 1980 года не принимал участия в практическом развитии методов менеджмента качества. Но резкое увеличение спроса на японские товары и огромные собственные убытки заставили эти страны «призвать Дёминга» и начать следующий исторический этап развития систем, теперь уже менеджмента качества [3].