- •Управление качеством. Системы менеджмента и модели совершенства в приборостроении

- •Рецензенты:

- •Содержание

- •Введение

- •1. История теории управления качеством

- •1.1. Определение понятия «качество»

- •1.2. Система качества Тейлора

- •1.3. Система статистического управления качеством

- •1.4. Система всеобщего контроля качества

- •1.5. Система Всеобщего менеджмента качества

- •1.6. Интегрированная система менеджмента

- •1.7. Краткие выводы

- •2. Системы менеджмента качества

- •2.1. Деятельность исо в области качества

- •2.2 Системы качества

- •2.3. Международные стандарты исо серии 9000

- •Раздел 2 стандарта исо 9001 (гост р исо 9001) содержит перечень нормативных ссылок; раздел 3 – список терминов и определений к ним.

- •Раздел 5 стандарта «Ответственность руководства» определяет обязанности высшего руководства организации в системе менеджмента качества. Высшее руководство организации должно обеспечивать:

- •Раздел 6 «Менеджмент ресурсов» содержит требования по управлению следующими видами ресурсов:

- •Раздел 7 «Процессы жизненного цикла продукции» построен по принципу спирали качества (рис. 1.7). Он содержит требования по организации таких процессов жизненного цикла продукции, как:

- •Раздел 8 «Измерение, анализ и улучшение» посвящён организации системы оперативного управления, направленного на постоянное улучшение показателей качества процессов и готовой продукции.

- •2.4. Краткие выводы

- •3. Системы экологического менеджмента

- •3.1. Деятельность исо в области экологии

- •3.2. Системы экологического менеджмента и стандарт исо 14001:2004

- •3.3. Требования к системам экологического менеджмента

- •3.4 Краткие выводы

- •4. Системы менеджмента в области охраны труда

- •4.1. История создания систем менеджмента в области охраны труда

- •4.2. Структура и основные элементы стандарта ohsas 18001:2007

- •4.3. Преимущества системы менеджмента oh&s

- •4.4. Порядок действий при внедрении системы менеджмента oh&s

- •4.5. Порядок проведения сертификации системы менеджмента oh&s

- •4.6. Российские системы управления охраной труда

- •4.7. Краткие выводы

- •5. Альтернативные системы менеджмента

- •5.1. Причины поиска альтернативных моделей систем менеджмента

- •5.2. Система менеджмента безопасности пищевых продуктов

- •5.3. Система менеджмента «Правильная производственная

- •5.4. Направление развития альтернативных систем менеджмента

- •5.5. Краткие выводы

- •6. Системы менеджмента риска

- •6.1. Сущность понятия «менеджмент риска»

- •6.2. Менеджмент риска и система управления организацией

- •6.3. Процесс менеджмента риска

- •6.4. Интегрированное управление рисками

- •6.5. Взаимосвязь системы менеджмента риска с другими системами

- •6.6. Краткие выводы

- •7. Модели совершенства

- •7.1. Связь систем менеджмента с моделями совершенства

- •7.2. Стимулирование деятельности сотрудников организаций

- •7.3. Стимулирование деятельности организаций в области

- •7.4. Знак качества

- •7.5. Краткие выводы

- •8. Основы квалиметрии

- •8.1. Основные понятия в области квалиметрии

- •8.2. Показатели качества

- •8.3. Структура общественных потребностей

- •8.4. Формирование показателей качества и их классификация

- •8.5. Характеристики показателей качества

- •8.6. Комплексирование показателей качества

- •8.7. Понятие и назначение коэффициента «вето»

- •8.8. Многоуровневая структура показателей качества продукции

- •8.9. Правила построения структуры показателей качества

- •8.10. Зависимость показателей качества от времени

- •8.11. Методы измерения показателей качества

- •8.12. Краткие выводы

- •9. Сертификация систем менеджмента качества

- •9.1. Правила сертификации систем менеджмента качества

- •9.2. Порядок проведения сертификации систем менеджмента качества

- •9.3. Нормативно-методическое обеспечение сертификации систем

- •9.4. Краткие выводы

- •10. Деятельность органов по сертификации

- •10.1. Организация деятельности органов по сертификации

- •10.2. Квалификационные требования к персоналу органа

- •10.3. Система управления документацией органа по сертификации

- •10.4. Подготовка органа по сертификации к аккредитации

- •10.5. Особенности функционирования органов по сертификации

- •10.6. Краткие выводы

- •11. Аккредитация органов по сертификации

- •11.1. Общие сведения о целях и принципах аккредитации

- •11.2. Правовая основа аккредитации органов по сертификации

- •11.3. Структура Российской системы аккредитации

- •11.4. Структура органа по аккредитации

- •11.5. Документация органа по аккредитации

- •11.6. Правила проведения аккредитации

- •11.7. Этапы проведения аккредитации

- •11.8. Краткие выводы

- •Литература

- •Приложение а

- •Системы менеджмента качества. Основные положения по гост р исо 9000-2008

- •1. Принципы менеджмента качества

- •2. Сущность процессного подхода

- •3. Политика и цели в области качества

- •4. Роль высшего руководства в системе менеджмента качества

- •5. Назначение документации

- •6. Оценивание системы менеджмента качества

- •7. Постоянное улучшение

- •8. Роль статистических методов

- •9. Направленность системы менеджмента качества

- •10. Взаимосвязь систем менеджмента качества и моделей совершенства

- •12. Требования к системам менеджмента качества и продукции

- •Управление качеством. Системы менеджмента и модели совершенства в приборостроении

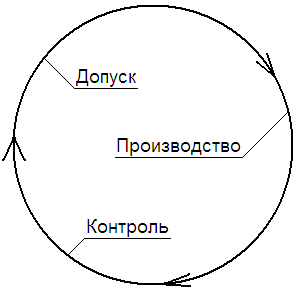

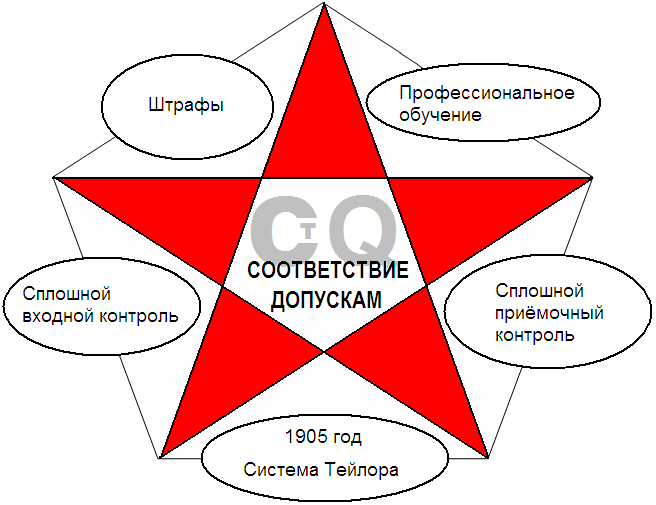

1.2. Система качества Тейлора

Одной из первых систем управления качеством промышленной продукции стала система качества Ф.У. Тейлора (или просто – система Тейлора), созданная в 1905 году, или система допускового контроля качества (рис. 1.2).

Предпосылкой для появления системы Тейлора стало возникновение крупносерийного и массового производства в США, при котором возникла проблема отбраковки негодной продукции в больших партиях. Система Тейлора возникла в машиностроительном производстве, а первоначально – в военной промышленности. Благодаря ей в производственную практику вошли понятия «верхний» и «нижний» пределы качества, «допуск на размер», «поле допуска». Появились контрольно-измерительные приспособления в виде «проходных» и «непроходных» калибров. Была учреждена новая должность – технический контролёр, или инспектор по качеству. Для мотивации сотрудников использовалась система штрафов и увольнений за бракованную продукцию.

Рис. 1.2. «Звезда качества» системы Тейлора

Система допускового контроля качества позволяла разделить всю готовую продукцию на три группы:

1) изделия качественные (годные) – соответствующие допуску;

2) брак исправимый – дефектные изделия, которые можно доработать;

3) брак неисправимый – дефектные, не соответствующие допуску изделия, которые исправлению не подлежат и пригодны только к утилизации.

Характерными чертами системы качества Тейлора являются:

– использование штрафов и увольнений за изготовление бракованной продукции, как средств мотивации персонала;

– обучение сотрудников только профессиональным навыкам;

– сплошной входной контроль сырья, полуфабрикатов и покупных комплектующих изделий, получаемых от поставщиков;

– передача изделий потребителю после сплошного приёмочного контроля и отбраковки изделий, не соответствующих допускам, установленным в технических условиях (ТУ) на продукцию.

Отличительные свойства системы Тейлора позволяют считать её системой управления качеством каждого отдельно взятого изделия, в основу которой заложен индивидуальный контроль качества.

Индивидуальный контроль качества прост в организации, обеспечивает однозначные результаты, практически исключает попадание бракованных изделий потребителям. Однако у него есть один недостаток – он дорог. Все затраты, связанные с производством промышленной продукции, можно условно разделить на две большие категории: затраты, добавляющие ценность продукции, и затраты, добавляющие её стоимость. К сожалению, все виды контроля относятся к затратам, добавляющим стоимость, и чем больше в производственном процессе контрольных операций, тем выше себестоимость продукции.

Несмотря на явные недостатки – огромную трудоёмкость сплошного контроля и запугивание сотрудников штрафами, система допускового контроля до сих пор остаётся одной из самых распространённых в нашей стране и за рубежом, в особенности на предприятиях, использующих принудительный труд.

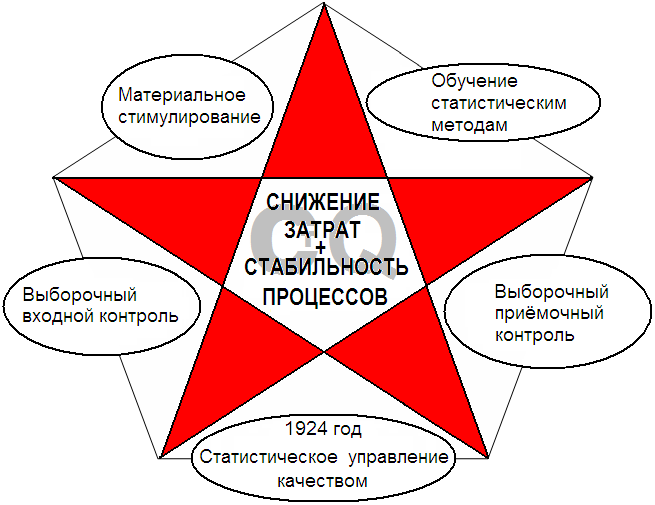

1.3. Система статистического управления качеством

В 20-е годы ХХ века США переживали период промышленного бума. Производство отдельных видов продукции, в основном, товаров для стран – участниц Первой мировой войны и интервенции в России, стало настолько массовым, что количество технических контролёров доходило до 10 % от всех работающих. Сплошной входной и приёмочный контроль качества по системе Тейлора стал экономически невыгодным. Система штрафов тоже исчерпала свои возможности. Великая Октябрьская социалистическая революция в России и последовавшие за ней революции в Германии, Китае, Монголии, рост активности рабочих движений и профсоюзов в других странах, прежде всего, в Европе и США, разгром интервентов в Советской России заставили экономических теоретиков капиталистического мира отказаться от мотивации персонала штрафами и увольнениями. Итак, три из пяти компонентов системы Тейлора устарели. Появилась потребность в новой системе организации труда в промышленном производстве, а значит, и в новой системе управления качеством.

В это время возникла идея, что массовое изготовление дефектных изделий носит системный характер, то есть, связано с неправильной настройкой автоматизированного оборудования. А раз работа людей и оборудования – это процесс, значит, требуется управление процессами, допускающими вероятность появления дефектной продукции. Так возникла предпосылка применения методов теории вероятностей и математической статистики для снижения трудоёмкости приёмочного контроля качества выпускаемой продукции.

В 1924 году в американской компании «Белл Телефоун Лэборэтриз» (в настоящее время – корпорация AT&T) была создана группа математиков-статистов под руководством доктора Р.Л. Джонса [2]. «Лаборатория Белла» была уникальным учреждением. В ней зародились не только современные идеи менеджмента качества, но и полупроводниковая электроника – в 1946 году учёными этой лаборатории был создан первый биполярный транзистор.

Один из математиков в группе Р.Л. Джонса, У. Шухарт предложил идею контрольной карты. Математики Г.Ф. Додж и Г.Г. Роминг разработали первые понятия и справочные таблицы выборочного контроля качества.

Эти работы стали началом статистических методов управления качеством, сущность которых заключалась в принятии решения о качестве большой партии продукции по результатам контроля её малой части – выборки.

Процессы производства усложнились, так как появилась потребность в использовании статистических методов при настройке технологического оборудования, при проведении входного и приёмочного контроля качества. Возникла новая должность – инженер по качеству, задачей которого стала разработка методик использования математической статистики в производстве.

Характерными чертами системы статистического управления качеством являются (рис. 1.3):

1) использование премий для мотивации сотрудников;

2) обучение сотрудников профессиональным навыкам и статистическим методам анализа, регулирования и контроля производственных процессов;

3) выборочный входной контроль сырья, полуфабрикатов и покупных комплектующих изделий, получаемых от поставщиков;

4) выборочный приёмочный контроль готовой продукции с равными статистическими рисками для поставщика и потребителя.

В научной практике довольно часто возникают ситуации, когда вместе с ожидаемым результатом появляется неожиданный эффект, причём гораздо более полезный, чем тот результат, ради которого, собственно, и затеян был эксперимент. Таким путём было открыто электромагнитное поле, изобретён динамит, создана глобальная сеть Интернет и изготовлен лазерный CD-диск.

Аналогичная история произошла со статистическими методами менеджмента качества. Применение математической статистики дало один нежданный, но очень хороший результат – появилась возможность управлять производством и качеством продукции на основе фактических данных о ходе процессов, а не в соответствии с мнениями высших руководителей (топ-менеджеров), которые могут быть ошибочными из-за возможного утаивания начальниками производственных участков нежелательных ситуаций на рабочих местах.

Рис. 1.3. «Звезда» системы статистического управления качеством

Этот результат заметил математик-статист Уолтер Шухарт. Он подробно рассмотрел его в своей книге «Экономичный контроль качества производственных изделий», изданной в 1931 году в США [3].

|

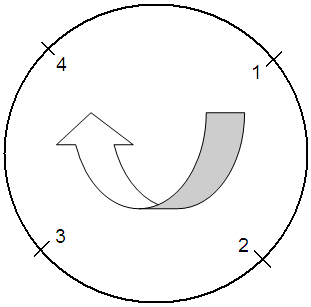

1 – планируй изменения, направленные на улучшение; 2 – осуществляй (в малом масштабе); 3 – изучай (контролируй) результаты; 4 – действуй |

|

Рис. 1.4. Процесс управления качеством в виде круга |

Рис. 1.5. Графическое изображение цикла Шухарта |

|

У. Шухарт впервые в мире предложил изобразить процесс управления качеством в виде круга (рис. 1.4). Впоследствии он его усовершенствовал, добавив этап «Действуй» и заменив этап «Допуск» на этап «Планируй». Так появился известный цикл Шухарта (рис. 1.5).

Молодой помощник У. Шухарта, математик Уильям Эдвардс Дёминг, которому в 1931 году исполнился 31 год, усовершенствовал цикл Шухарта и более лаконично сформулировал наименования его этапов.

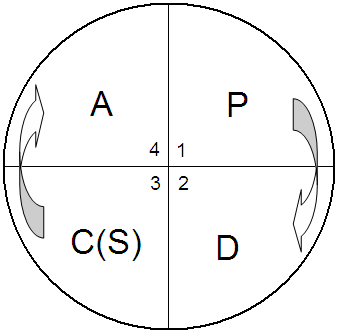

После этого круговой процесс управления качеством получил наименование цикл Дёминга или цикл PDCA (в первоначальной трактовке самого Э. Дёминга – цикл PDSA [3]). Цикл PDCA состоит из четырёх этапов, присущих любой деятельности (рис. 1.6):

1) P – Plan – планируй. Установление инженерами (или специалистами других профилей) требований к качеству изделий;

2) D – Do – делай. Изготовление изделий рабочими;

3) C (S) – Check (Study) – проверяй (изучай). Проверка качества изделия техническим контролёром (Э. Дёминг называл этот этап «Изучай», склоняясь к тому, что важнее изучить результат работы, нежели просто его проверить, однако в обществе больше прижилось наименование «Проверяй»);

4) A – Action – действуй. Действия руководства предприятия, направленные на улучшение качества изделия.

P – Plan – планируй; D – Do – делай; C (S) – Check (Study) – проверяй (изучай); A – Action – действуй

Рис. 1.6. Цикл Дёминга, или цикл PDCA

Э. Дёминг работал с У. Шухартом с 1927 года и считал его своим учителем. Характерной чертой работ Дёминга в области качества стало применение методов математической статистики, особенно контрольных карт, к задачам менеджмента. Этим его работы отличались от работ У. Шухарта, который видел назначение контрольных карт только для контроля качества производственных процессов в промышленности.

Наивысшее развитие система статистического управления качеством получила в 1954 году, когда американский математик Иеремия Пейдж предложил идею контрольных карт кумулятивных сумм (или накопленных сумм) [4]. В отличие от контрольных карт Шухарта, позволяющих только установить факт появления бракованных изделий, карты Пейджа давали возможность прогнозировать появление брака в недопустимом количестве и останавливать технологическое оборудование до начала появления массового брака. Результатом этого стало раннее обнаружение дефекта и изъятие бракованных изделий из процесса производства до их последующей обработки вместе с годными изделиями, что существенно уменьшало производственные затраты и себестоимость продукции. Дело в том, что в конечном счёте выпуск бракованной продукции оплачивает потребитель, так как при расчёте себестоимости и цены изделий затраты на выпуск брака тоже учитываются. Стоимость брака – это затраты, добавляющие стоимость продукции, и их снижение уменьшает её себестоимость.

А тем временем Э. Дёминг уже развивал свою теорию статистического управления, и вскоре стал одним из первых «гуру» в области менеджмента качества. Но это произошло уже не на его родине – в США, а уже в другой стране, по другую сторону Тихого океана, поскольку в богатой послевоенной Америке идеи учёного первоначально оказались невостребованными.

Результатом пренебрежения идеями Э. Дёминга стала передача «эстафеты качества» от страны, обогащённой Второй мировой войной, к странам, ей разорённым, – Японии и СССР.