- •Конспект лекций по материаловедению 2012 предисловие

- •Рекомендуемая литература

- •Лахтин ю.М., Леонтьева в.П. Материаловедение. – м.: ид Альянс, 2009. – 528 с.

- •1. Предмет материаловедения. Историческая справка

- •2. Мировое производство основных материалов

- •3. Черные и цветные металлы, свойства и применение

- •4. Сталь как важнейший конструкционный материал

- •5. Способы получения и технологической обработки металлов и сплавов

- •6. Виды контроля, параметры и методы оценки качества материалов

- •7. Механические испытания материалов

- •8. Испытание на растяжение

- •1. Характеристики прочности

- •2. Характеристики пластичности

- •9. Испытания на изгиб и сжатие

- •10. Определение твердости

- •1. Определение твердости по Бринеллю

- •2. Определение твердости по Роквеллу

- •3. Определение твердости по Виккерсу

- •11. Определение ударной вязкости при изгибе

- •12. Испытание на вязкость разрушения

- •13. Испытание на усталость. Живучесть

- •14. Стандарты на материалы. Принципы маркировки и сортамент металлических материалов

- •15. Строение металлического слитка. Влияние на механические свойства величины зерна, способы регулирования

- •16. Строение металлов. Применение поликристаллических, монокристаллических и аморфных материалов в промышленности

- •17. Основные типы кристаллических решеток. Анизотропия кристаллов

- •18. Точечные, линейные и поверхностные дефекты в кристаллах, влияние на прочность

- •19. Деформация и разрушение металла. Упругая и пластическая деформация. Механизм пластической деформации. Наклёп

- •20. Возврат и рекристаллизация

- •21. Холодная и горячая деформация. Сверхпластичность. Структура и свойства сплавов после горячей обработки давлением

- •22. Полиморфные превращения

- •23. Строение сплавов. Твердые растворы, химические соединения, механические смеси

- •24. Диаграммы фазового равновесия

- •25. Правило фаз и правило отрезков

- •26. Ликвация в сплавах

- •27. Связь между свойствами сплавов и типом диаграммы состояния

- •28. Фазы и структуры на диаграмме состояния железо-цементит

- •Механические свойства основных структурных составляющих сталей и чугунов

- •29. Железо и сплавы на его основе. Влияние углерода и постоянных примесей на свойства стали

- •30. Легирующие элементы в стали. Влияние легирующих элементов на диаграмму состояния

- •31. Структурные классы легированных сталей

- •32. Цели легирования

- •33. Превращения аустенита при охлаждении. Термокинетическая диаграмма

- •34. Основные виды термической обработки. Предварительная и окончательная термообработка

- •35. Виды отжига и их назначение

- •36. Закалка и отпуск сталей. Поверхностная закалка

- •37. Искусственное и естественное старение сплавов

- •38. Виды брака при термообработке

- •39. Термомеханическая обработка и ее разновидности

- •Сравнительные данные по механическим свойствам

- •40. Химико-термическая обработка, ее разновидности и применение

- •41. Объемное и поверхностное деформационное упрочнение

- •42. Классификация сталей

- •43. Конструкционные стали и сплавы, маркировка, свойства и область применения

- •1. Углеродистые стали

- •2. Легированные стали

- •44. Инструментальные стали и сплавы, маркировка, свойства и область применения

- •45. Стали и сплавы с особыми физическими свойствами

- •46. Белый, серый, высокопрочный, ковкий и легированный чугун, маркировка, структура, свойства и область применения

- •47. Магний и сплавы на его основе, маркировка, свойства и область применения

- •48. Бериллий и сплавы на его основе, маркировка, свойства и область применения

- •49. Алюминий и сплавы на его основе, маркировка, свойства и область применения

- •50. Титан и сплавы на его основе, маркировка, свойства и область применения

- •51. Медь и сплавы на ее основе, маркировка, свойства и область применения

- •52. Никель и сплавы на его основе, маркировка, свойства и область применения

- •53. Тугоплавкие металлы и сплавы, маркировка, свойства и область применения

- •54. Антифрикционные материалы, маркировка, структура, свойства и область применения

- •55. Неметаллические материалы. Классификация полимеров

- •56. Пластические массы, состав, свойства и область применения

- •57. Эластомеры. Состав, классификация и свойства резин

- •58. Клеящие материалы и герметики, состав, классификация и свойства

- •59. Неорганические материалы. Графит, керамика, неорганическое стекло, ситаллы, свойства и область применения

- •60. Порошковые материалы, структура, свойства и область применения

- •61. Композиционные материалы с металлической и неметаллической матрицей, структура, свойства и область применения

- •62. Наноматериалы

- •63. Древесные материалы, классификация, свойства и область применения

- •64. Вспомогательные материалы. Смазочные и смазочно-охлаждающие материалы, асбест, бумага кожа, текстиль

- •65. Защитные и декоративные покрытия. Лакокрасочные, электролитические и горячие покрытия. Плакирование

- •Приложение а

- •Приложение б Кратные и дольные приставки к физическим единицам

- •Содержание

28. Фазы и структуры на диаграмме состояния железо-цементит

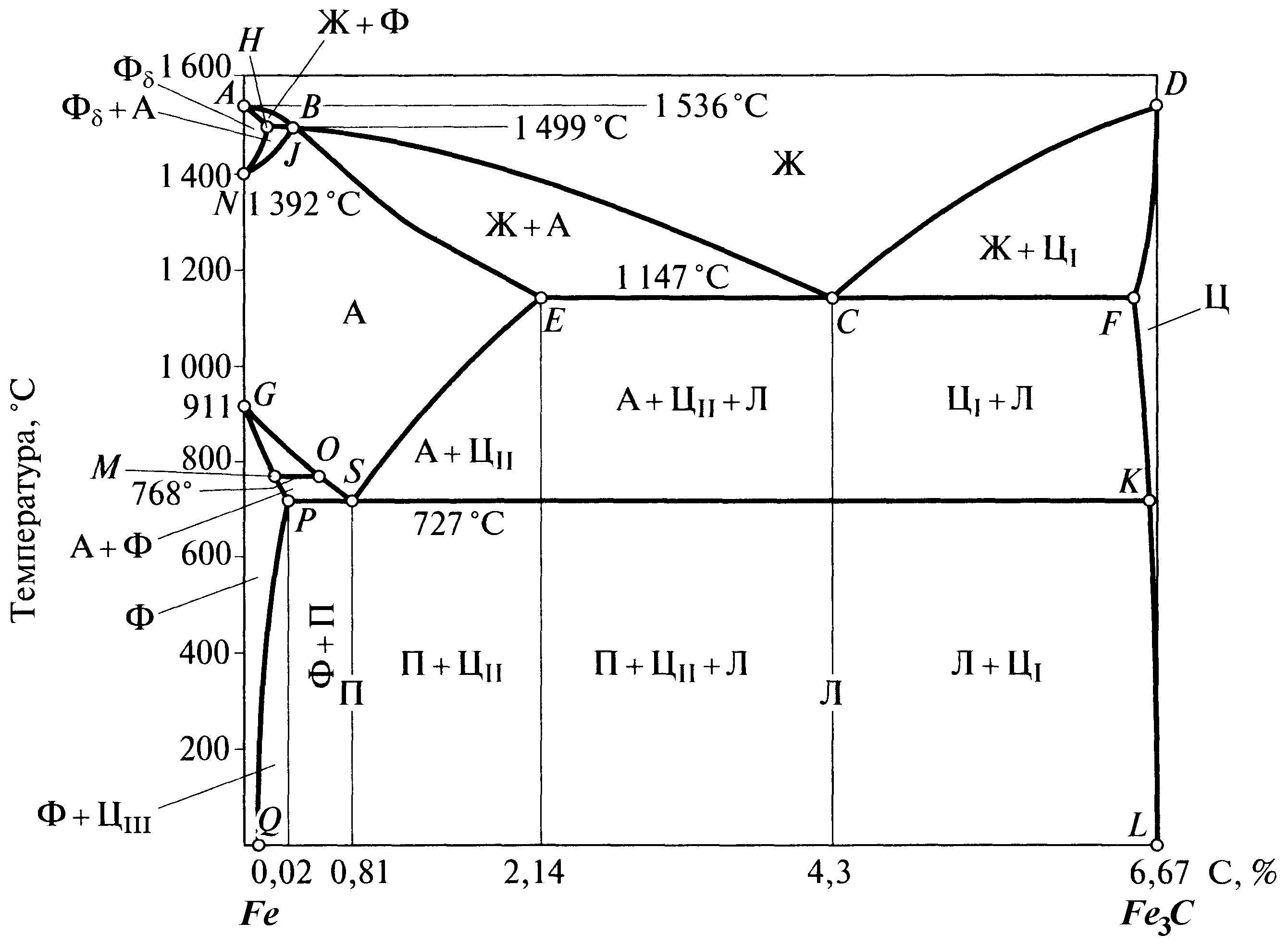

Диаграммы состояния строятся в координатах «концентрация – температура» и дают наглядное представление о фазовом составе сплавов; структурных превращениях, происходящих при нагреве и охлаждении; используются для выбора температуры при термической обработке и т. п. Для анализа превращений, происходящих в сталях и чугунах важнейшее значение имеет диаграмма состояния железо – цементит (рис. 28.1).

На этой диаграмме АВСD является линией ликвидуса; ниже ее начинается кристаллизация. Точка с минимальной температурой кристаллизации (плавления), соответствующая 4,3 % С, называется эвтектикой (от лат. «легкоплавкий»), после затвердевания сплава ей соответствует структура ледебурита. Аналогичная точка 0,81 % С, где превращение происходит в твердом виде, называется эвтектоид, ей соответствует структура перлита. АHJЕСFD – линия солидуса; на этой линии кристаллизация заканчивается, и ниже ее все образовавшиеся фазы являются твердыми.

Рис. 28.1. Диаграмма состояния железо – цементит

Диаграмма состояния железо-цементит объединяет 6 структурных составляющих, включая в себя 4 фазы (жидкость, феррит, аустенит, цементит) и 2 механические смеси (перлит и ледебурит).

Ф еррит

(Ф) представляет собой твердый раствор

углерода в α-железе. Это самая мягкая и

пластичная структурная составляющая.

Предельное содержание углерода в феррите

при 727 оС (точка Р) около 0,02 %,

а при комнатной температуре (точка Q)

– 0,01 %.

еррит

(Ф) представляет собой твердый раствор

углерода в α-железе. Это самая мягкая и

пластичная структурная составляющая.

Предельное содержание углерода в феррите

при 727 оС (точка Р) около 0,02 %,

а при комнатной температуре (точка Q)

– 0,01 %.

Аустенит (А) представляет собой твердый раствор углерода в γ-железе. Это более твердая и прочная структурная составляющая. Существует при температуре выше 727 °С. Предельное содержание углерода (точка Е) – 2,14 %.

Цементит (Ц) – карбид железа – химическое соединение Fe3C (6,67 % С) со сложной кристаллической решеткой, состоящей из ряда октаэдров (рис. 28.2), и является самой твердой и хрупкой структурной составляющей.

По происхождению различают первичный цементит ЦI – выделяющийся из жидкости по линии СD, вторичный ЦII – из аустенита по линии ЕS, третичный ЦIII – из феррита по линии РQ.

Рис. 28.2. Кристаллическая решетка цементита

Перлит36 (П) представляет собой механическую смесь феррита и цементита, содержащую в среднем 0,81 % С. Благодаря наличию цементита, он более прочен и тверд, чем феррит и аустенит.

Ледебурит37 (Л) является механической смесью феррита и цементита, содержащей в среднем 4,3 % С. Благодаря большей доле цементита он более тверд и хрупок, чем перлит.

Механические свойства основных структурных составляющих сталей и чугунов

|

σв, МПа |

σт, МПа |

, % |

, % |

НВ, МПа |

KCU, МДж/м2 |

Феррит |

250–300 |

120 |

40–50 |

70–80 |

800–1000 |

2,5 |

Аустенит |

|

|

|

|

1600–2000 |

|

Перлит |

800–900 |

450 |

8–16 |

25–30 |

1800–2200 |

< 0,4 |

Ледебурит |

|

|

|

|

6000 |

|

Цементит |

|

|

|

|

8000 |

|

На линии ECF происходит эвтектическое превращение, в результате которого при охлаждении образуются аустенит и цементит.

На линии PSK происходит эвтектоидное превращение, в результате которого при охлаждении образуются феррит и цементит.

На линии HJB происходит перитектическое превращение, в результате которого при охлаждении образуются δ-феррит и аустенит. Однако это высокотемпературное превращение не имеет отношения к практике термической обработки.

Феррит, аустенит, цементит, перлит и ледебурит являются важнейшими структурными составляющими сталей и чугунов, наблюдаемыми при микроскопическом анализе – рис. 28.3.

а

б

в

а

б

в

Рис. 28.3. Структура доэвтектоидной (а), эвтектоидной (б) и заэвтектоидной (в) стали после отжига