- •Практические работы Инструкция к практической работе № 1

- •Педагогические средства обучения

- •3. Краткие теоретические сведения

- •Требования безопасности

- •Порядок выполнения работы

- •Дайте письменные ответы на контрольные вопросы

- •Инструкция к практической работе № 3 « Изучение устройства и правил эксплуатации мясорубок, мясорыхлителей, фаршемешалок»

- •Педагогические средства обучения

- •Порядок выполнения работы

- •Дать письменные ответы на контрольные вопросы

- •Инструкция к практической работе № 4 «Изучение жарочных шкафов и жаровен»

- •Цель работы:

- •Педагогические средства обучения.

- •Краткие теоретические сведенья.

- •Требования безопасности.

- •Порядок выполнения работы.

- •Дайте письменные ответы на контрольные вопросы.

- •Содержание отчета.

- •Инструкция к практической работе № 5 «Изучение электрических плит и кипятильников».

- •Цель работы:

- •Педагогические средства обучения.

- •Краткие теоретические сведенья.

- •Требования безопасности.

- •Порядок выполнения работы.

- •Дайте письменные ответы на контрольные вопросы.

- •Содержание отчета.

- •Инструкция к практической работе № 6 «Изучение устройства и принципы действия компрессоров и приборов автоматики»

- •Педагогические средства обучения

- •Краткие теоретические сведения

- •Требования безопасности

- •Порядок выполнения работы

- •Дайте письменные ответы на следующие контрольные вопросы

- •Отчет о выполненной работе должен содержать:

- •Раздел 1.

- •1.2 Порядок выполнения кинематических схем.

- •1.3. Порядок выполнения гидравлических и пневматических схем.

- •1.4. Порядок выполнения электрических схем.

- •1.5. Технические рисунки и эскизы.

- •Раздел 2 электросиловое оборудование типы приводов. Выбор двигателя

- •Аппараты ручного управления

- •Аппараты защиты

- •Энергоснабжение общие требования

- •Электроснабжение предприятий общественного питания

- •Раздел 3. Механическое оборудование объектов общественного питания. Тема 3.1. Общие сведения о машинах и механизмов.

- •Глава 2. Универсальные кухонные машины

- •2.1 Структура универсальной кухонной машины

- •2.2 Универсальные приводы

- •Универсальные приводы.

- •2.3 Комплектация универсальных кухонных машин

- •Приборов

- •3.2 Машины для мытья овощей

- •3.3 Машины для очистки корнеклубнеплодов

- •3.3.1. Картофелеочистительные машины периодического действия

- •3.3.2. Картофелеочистительные машины непрерывного действия

- •Режущее оборудование

- •Основные способы резания продуктов. Форма режущих инструментов

- •Классификация овощерезательных машин и механизмов

- •Роторные овощерезательные машины

- •Правила эксплуатации дисковых овощерезок

- •Пуансонные овощерезки

- •5.3.5. Комбинированные овощерезки

- •Машины для обработки мяса и рыбы.

- •Мясорубки

- •Специализированное оборудование

- •Механизм для натирания сыра мкт-150.

- •Тема 3.4.2. Машины для формовки котлет, размолочные и рыбоочистительные механизмы. Машина для формовки котлет

- •Машины для просеивания муки, замеса и раскатки теста просеивателей нету тестомесильные машины

- •Машины для изготовления пельменей и вареников

- •Взбивальные машины и механизмы кондитерского производства.

- •Классификация месильно-перемешивающего оборудования

- •Раздел 4.

- •Глава 10. Механические весы

- •10.1. Теоретические основы механического взвешивания

- •10.3. Основные типы механических весов

- •Глава 11. Весы электронные

- •Глава 12. Надзор за весоизмерительным оборудованием

- •Аппараты кассовые суммирующие

- •Автономные кассовые суммирующие аппараты

- •Стационарный кассовый суммирующий аппарат

- •Специальные компьютерные систем

- •Компьютерные кассовые комплексы.

- •Раздел 5.

- •Тема 5.1. Основы теплотехники и теории теплопередачи

- •Тема 5.2. Приборы автоматического регулирования температуры и давления.

- •Понятие об электромагнитном поле сверхвысокой частоты. Сущность свч-нагрева и ик-нагрева, их применение.

- •Тема 5.3. Классификация теплового оборудования

- •Тема 5.4. Варочное оборудование.

- •Техническая характеристика котлов

- •Кофеварки, сосисковарки.

- •Техническая характеристика кофеварки квэ-7

- •Пароварочные шкафы.

- •Раздел 6.

- •Тема 6.1. Процессы и способы охлаждения

- •Тема 6.2. Холодильные машина и агрегаты Термодинамические основы машинного охлаждения.

- •Основы теплопередачи.

- •Принципиальная схема холодильной Компрессионной холодильной машины, назначение основных частей этой машины..

- •Компрессоры холодильных машин

- •Поршневые компрессоры.

- •Конденсаторы и испарители холодильных машин.

- •Приборы автоматики холодильных машин.

- •Холодильные агрегаты.

- •Тема 6.3. Холодильное торговое оборудование

- •Холодильные шкафы. Бытовые холодильники.

- •Технические данные

- •Холодильные прилавки и витрины. Льдогенераторы.

- •Раздел 7.

- •Раздел 8. Организация технического обслуживания и ремонта торгово-технологического оборудования объектов общественного питания.

Конденсаторы и испарители холодильных машин.

Основными теплообменными аппаратами холодильных машин являются конденсаторы и испарители.

Конденсаторы — теплообменный аппарат, в котором пар хладона превращается в жидкость из-за отвода теплоты в окружающую среду с помощью воздуха или воды. По этой причине конденсаторы подразделяются на конденсаторы с водяным охлаждением и на конденсаторы с воздушным охлаждением.

Первый тип конденсаторов применяется в холодильных машинах холодопроизводительностью до 3,5 кВт. В холодильных машинах большой производительности применяются конденсаторы с водяным охлаждением.

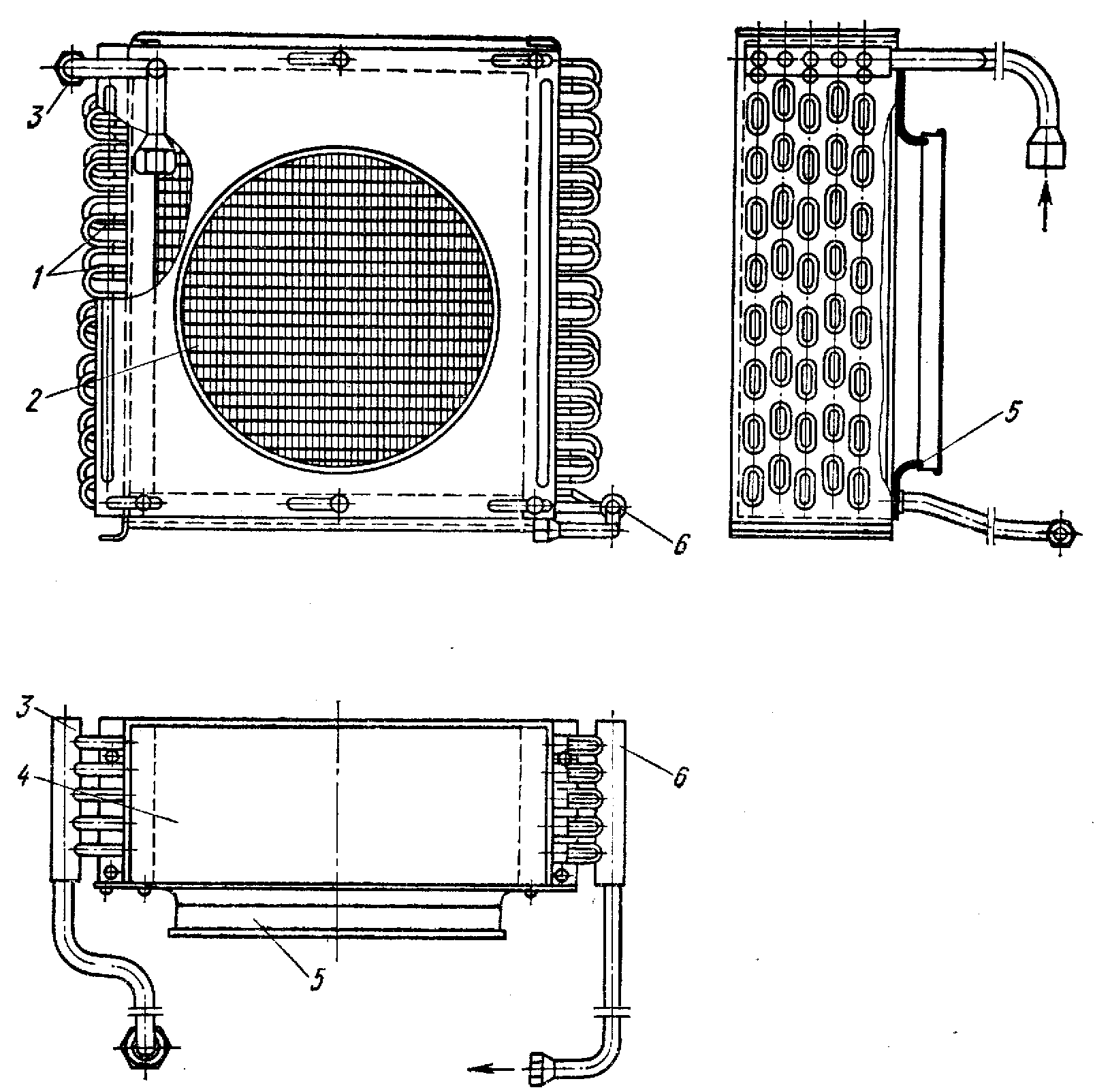

Конденсаторы с воздушным охлаждением. На рисунке 1 представлен общий вид конденсатора с воздушным охлаждением. Конденсаторы с воздушным охлаждением нашли широкое применение в торговом холодильном оборудовании. Основу конденсатора составляют вертикально установленные плоские змеевики, изготовленные из красномедных трубок, на наружной поверхности которых прикреплены ребра из листового металла для увеличения поверхности теплоотдачи от трубок змеевика к воздуху окружающей среды.

Рис.1. Конденсатор с воздушным охлаждением

1 – вертикальные плоские змеевики из красно-медных трубок; 2 – ребра на трубках змеевиков из листового металла; 3 – паровой коллектор; 4 – кожух конденсатора; 5 – диффузор для размещения крыльчатки вентилятора; 6 – жидкостной коллектор

В зависимости от холодопроизводительности машин количество змеевиков может быть от двух до восьми. Вверху и внизу змеевики объединены в коллекторы. Пары холодильного агента подводятся в верхний коллектор из компрессора; нижний коллектор служит для сбора жидкого (сконденсировавшегося) агента и направление его в сборник-ресивер. Охлаждение оребренных змеевиков осуществляется с помощью вентилятора.

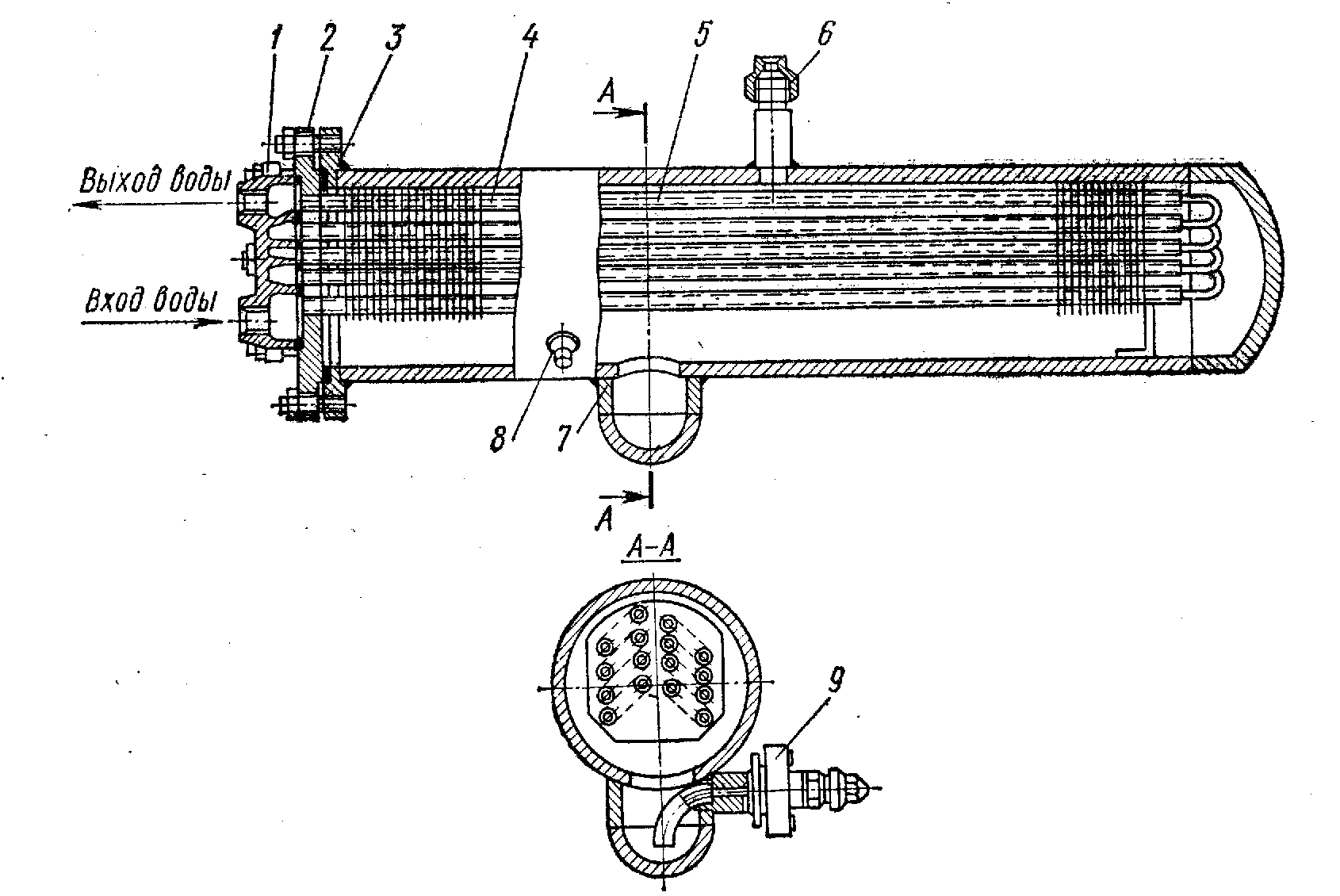

Конденсаторы с водяным охлаждением. На рисунке 2. представлен общий вид конденсатора с водяным охлаждением.

|

1 – крышка; 2 – трубная решетка; 3 – кожух;4,5 –змеевики с оребрением; 6 – патрубок для входа паров фреона; 7 – сборник жидкого фреона; 8–предохранительная пробка; 9 –жидкостной запорный вентиль |

Рис. 2. Кожухозмеевиковый конденсатор с водяным охлаждением

Наибольшее распространение в мелких фреоновых холодильных машинах получили конденсаторы кожухозмеевикового типа с водяным охлаждением. Основу такого конденсатора составляют медные U – образные трубки со стальными ребрами, установленными с зазором внутри корпуса — цельносварной трубы. С одной стороны труба закрыта днищем сферической формы, а с другой — фланцем. К фланцу крепится трубная решетка м развальцованными в ней концами U – образных медных оребренных труб. Снаружи фланец закрывается крышкой с внутренними перегородками и двумя патрубками: по одному из них подводится холодная вода, а по другому — отводится горячая вода.

Пары фреона поступают в конденсатор сбоку, а конденсат отводится из нижней части корпуса (цельнотянутой трубы). В процессе эксплуатации таких конденсаторов необходимо регулярно очищать поверхность теплопередачи конденсатора от загрязнений и стремится к тому, чтобы охлаждающая среда (вода) имела по возможности более низкую температуру и имела незначительную жесткость.

Конденсаторы с водяным охлаждением обладают высокой тепловой эффективностью, так как процесс теплообмена между парами холодильного агента и водой происходит более интенсивно (по сравнению с воздушным охлаждением).

Устройство конденсаторов. Конденсаторы с воздушным охлаждением состоят из нескольких (от двух до шести) одинаковых вертикальных секций, объеденных в общий корпус. Каждая секция представляет собой плоский змеевик из медных или стальных труб, на которые насаживаются стальные ребра толщиной 0,5 мм. Змеевик набирают из прямых или 11-образных труб и соединяют их между собой калачами, припаиваемыми к трубам твердым припоем. Контакт между наружной поверхностью труб и ребрами обеспечивается протяжкой внутри трубы стального шарика, несколько большего диаметра, чем диаметр трубы.

В результате такой технологической обработки, получившей название «дорнование», наружный диаметр трубы секции увеличивается и прочно соединяется с ребром. Для дополнительного контакта и защиты от коррозии осуществляют оцинковку или омеднение — покрытие секции снаружи тонким слоем цинка или меди (толщина слоя 15... 20 мкм). Секции соединяют в пакет и помещают в корпус. Трубки смежных секций смещены на половину шага, образуя к направлении движения воздуха шахматное расположение. Подвод хладагента осуществляется через трубопровод и верхний коллектор газообразного хладагента. Общий коллектор для всех секций обеспечивает параллельное распределение хладагента.

Испарители. Они представляют собой теплообменные аппараты, в которых жидкий холодильный агент, воспринимая теплоту парообразования из окружающей среды, кипит, превращается в пар.

По виду охлаждаемой среды различают испарители для охлаждения жидких теплоносителей и для охлаждения воздуха.

Испарители для охлаждения жидких теплоносителей используются при охлаждения напитков (сокоохладители, охладители пива, кваса, газированной воды) или промежуточных теплоносителей, в качестве которые применяются вода, водные растворы солей.

По конструкции различают панельные испарители открытого типа, кожухотрубные испарители, кожухозмеевиковые листотрубные и ребристотрубные испарители.

Испарители для охлаждения воздуха получили наибольшее распространение, так как они применяются практически во всех торгового холодильного оборудования. Различают испарители с естественной циркуляцией воздуха и воздухоохладители (с принудительным движением воздуха, создаваемым вентилятором).

По способу заполнения испарителей хладагентом различают затопленные и сухие. В испарителях затопленного типа поддерживается определенный уровень кипящего жидкого хладагента. В сухих испарителях понятия уровень жидкости нет, хладагент кипит внутри труб и по мере движения по трубам превращается в парообразное состояние.

Кипение хладагента в испарителе происходит при передаче теплоты от охлаждаемой среды через твердую герметичную разделяющую стенку называемую теплопередающей поверхностью испарителей. Оребрение поверхности проводят чаще всего нанизыванием на трубы тонкостенных металлических пластин с определенным расстоянием между ними.

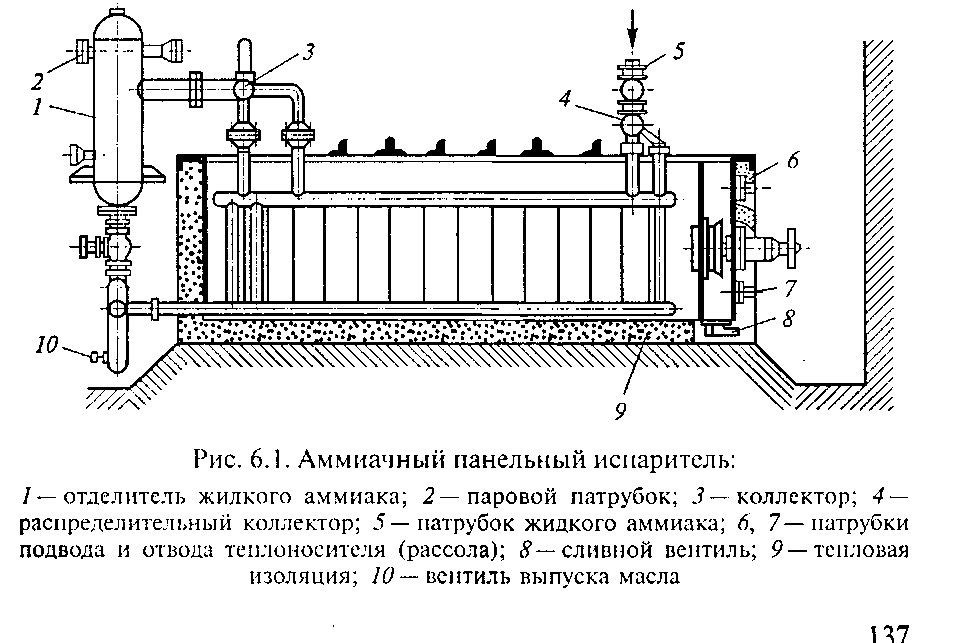

Наиболее простую конструкцию имеют панельные испарители открытого типа. Испаритель (рис. 6.1) состоит из бака прямо угольного сечения, заполненного теплоносителем, внутрь которого помещаются панели испарителя. Испарители данного типа используются в крупных аммиачных холодильных машинах.

При использовании панельных испарителей для охлаждения воды возможно расширение функциональных возможностей аппаратов. Расстояние между панелями увеличивают, и при охлаждении воды добиваются образования слоя льда на наружной поверхности панелей. Слой льда выполняет функции аккумулятора теплоты. Такие испарители-аккумуляторы находят применение в технологических циклах с неравномерной тепловой нагрузкой, например, на предприятиях молочной промышленности, пиво-безалкогольного производства и др.

Недостатком панельных испарителей открытого типа является существенная коррозия панелей и баков, т. е. элементов, смачиваемых теплоносителем и имеющих контакт с окружающим воздухом.

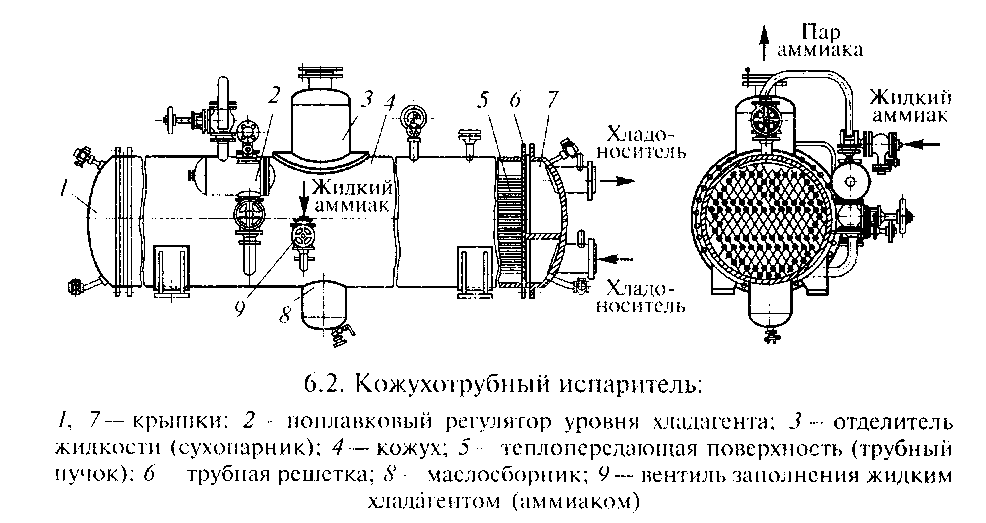

Более высокими эксплуатационными характеристиками обладает замкнутая система циркуляции теплоносителя. В этой системе охлаждение теплоносителя обеспечивается в кожухотрубном испарителе. Испаритель (рис. 6.2) представляет собой цилиндрический кожух 4, внутри которого проходит трубный пучок 5. Наружная поверхность труб представляет собой теплопередающую поверхность, через которую теплота от теплоносителя, протекающего внутри труб, передается кипящему в межтрубном пространстве хладагенту. Торцы труб герметично закреплены в двух трубных решетках 6, приваренных к кожуху 4. Трубные решетки закрыты крышками / и 7, причем в крышке 7 предусмотрены патрубки для подвода и отвода теплоносителя (воды, рассола).

Жидкий хладагент (аммиак) через вентиль 9 подается в межтрубное пространство испарителя. Поплавковый регулятор 2 поддерживает уровень хладагента на высоте примерно 0,8 диаметра кожуха. Парообразный хладагент отводится из испарителя через отделитель жидкости(сухопарник), размещенный в верхней части аппарата. В нижней части аппарата установлен маслосборник 8, через который из испарителя периодически сливают собранное смазочное масло и загрязнения.

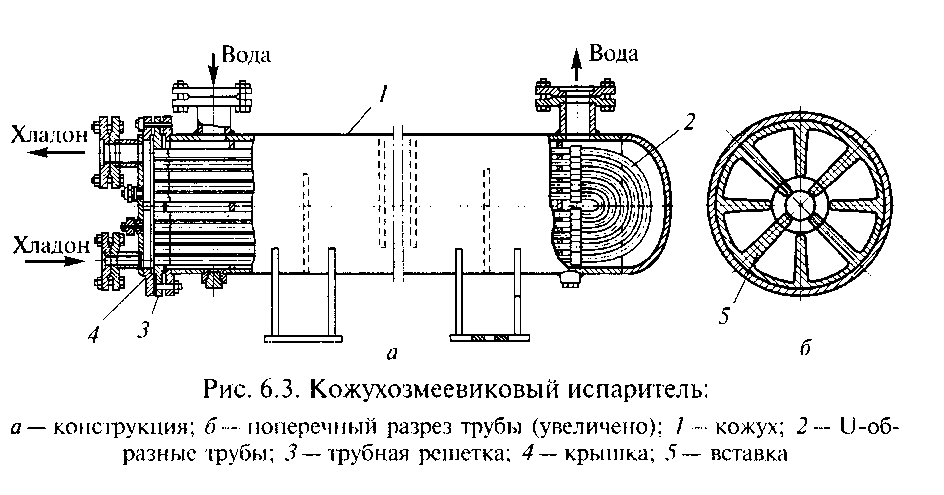

В малых холодильных машинах чаще используют модифицированные кожухотрубные испарители, получившие название — кожухозмеевиковые испарители. Испарители данного типа (рис. 6.3) имеют только одну трубную решетку 3, к которой присоединены О-образные трубы 2. Хладагент кипит внутри труб, а охлаждаемый теплоноситель прокачивается по межтрубному пространству. Для интенсификации теплообмена при кипении хладагента внутри трубы устанавливается специальная вставка 5, выполняющаяся функции внутреннего оребрения. Организация кипения хладагента внутри труб позволяет существенно (примерно в два-три раза) снизить количество хладагента в контуре холодильной машины. Кроме того, исключена возможность замерзания теплоносителя внутри труб и их разрыва.

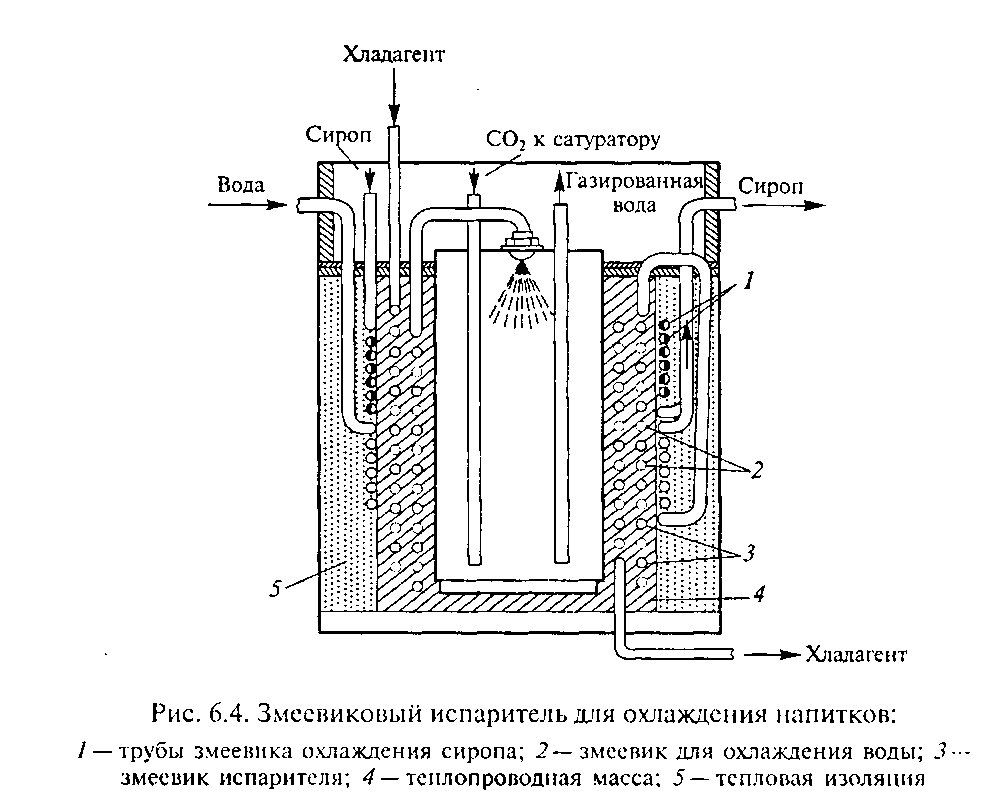

Для охлаждения напитков в торговых холодильных автоматах (газированная вода, квас, пиво, соки) используют змеевиковые испарители. В испарителях данной конструкции (рис. 6.4) хладагент (чаще всего К12 или К22) и охлаждаемый напиток находятся каждый в своем трубопроводе (змеевике). Отвод теплоты от напитка к кипящему хладагенту осуществляется через теплопроводный материал.

Змеевик

3

испарителя

(хладагента) изготавливается из медной

трубы 010 х 1 и устанавливается в

предусмотренном пространстве

водоохладителя. Змеевик 2

для

охлаждения воды изготавливают из

латунных труб такого же размера и

размещают в указанном пространстве без

контакта с трубами испарителя.

Ци

В торговом оборудовании и холодильных машинах для небольших холодильных камер чаще всего используются испарители не посредственного охлаждения. В них теплота охлаждаемого воздуха (без промежуточного теплоносителя) непосредственно передается кипящему хладагенту.

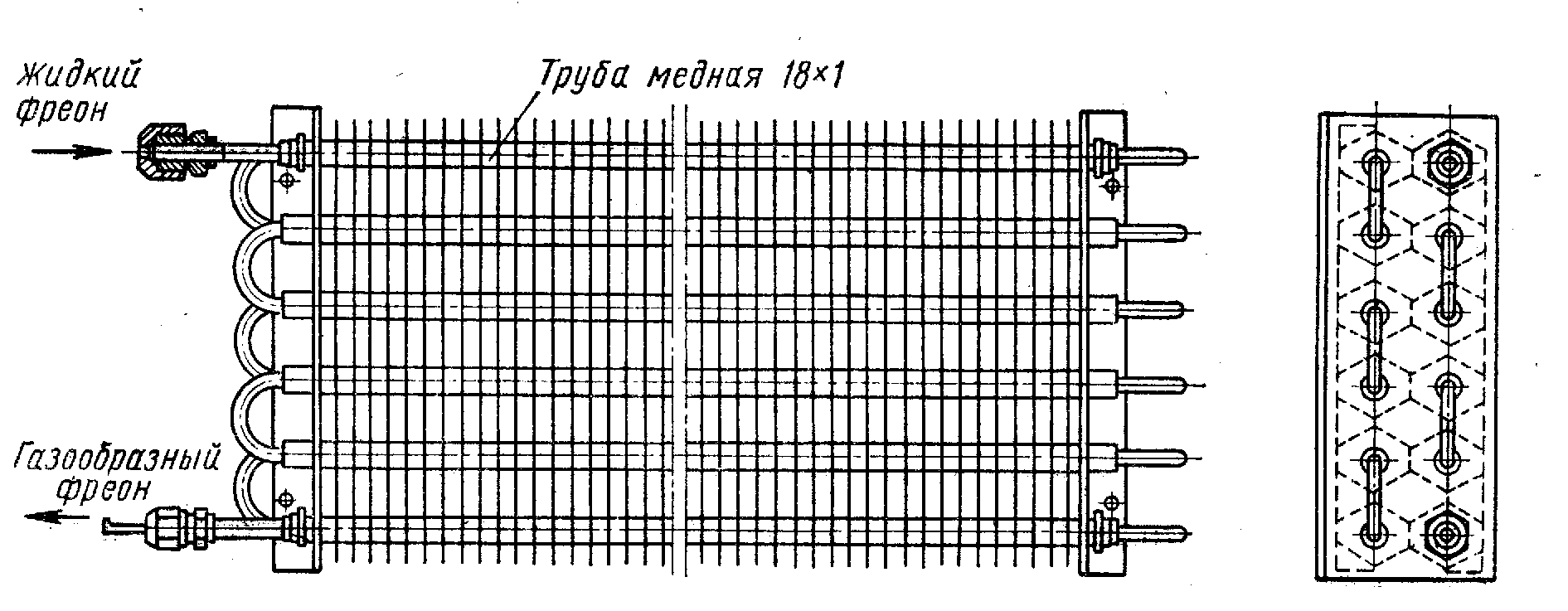

Испарители для охлаждения воздуха в торговом холодильном оборудовании типа ИРСН. Такие испарители устанавливают с различной теплопередающей поверхностью, при этом величина поверхности в м2 обозначается цифрами, например ИРСН – 10. На рисунке 3 представлен общий вид испарителя типа ИРСИ.

Рис. 3. Испаритель типа ИРСН

Такие испарители представляют собой змеевиковые оребренные батареи из медных труб диаметром 18х1 мм. Для увеличения теплопередающей поверхности на трубы насаживают ребра из листовой латуни или стали.

В холодильных камерах стационарных холодильников в качестве испарителей применяют сварные батарей различной конструкции, выполненные из цельнотянутых стальных гладких или оребренных труб, которые называют батареями непосредственного испарения.

Эффективность испарителей зависит от скорости движения охлаждаемого воздуха у поверхности труб. Поэтому змеевики испарителя помещают в специальный кожух и с помощью вентилятора прогоняют через испаритель охлаждаемый воздух. Это существенно интенсифицирует теплообмен и обеспечивает равномерное распределение холодного воздуха по всему охлаждаемому объекту.

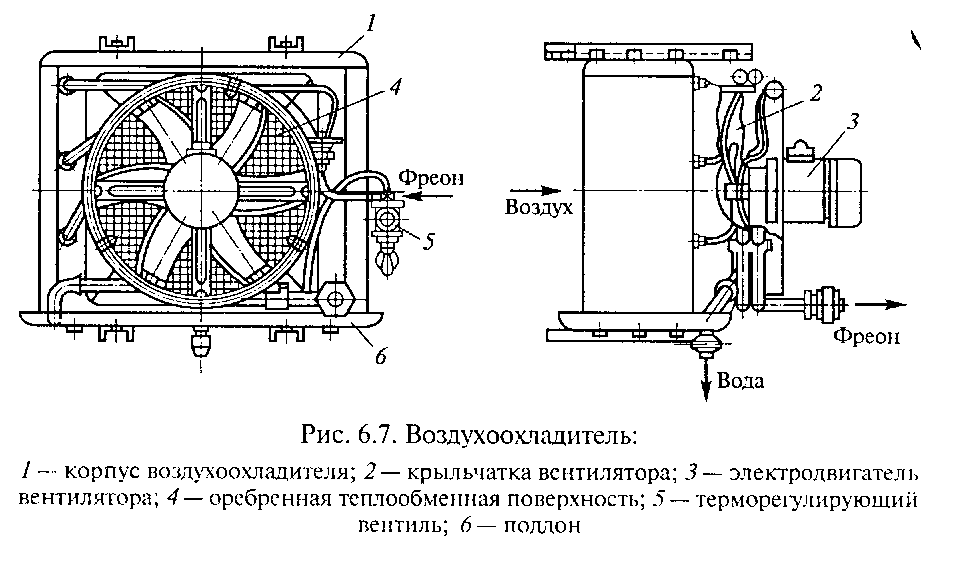

Испаритель с принудительным движением воздуха через оребренную теплообменную поверхность называется воздухоохладителем. Движение воздуха осуществляется вентилятором с приводом от электродвигателя. Воздухоохладители более компактны и легче, чем испарители с естественной циркуляцией воздуха.

Воздухоохладители находят применение в торговом холодильном оборудовании, холодильных камерах, в оборудовании для охлаждения и замораживания пищевых продуктов.

Конструкция воздухоохладителя показана на рис. 6.7. Воздухоохладитель помещен в корпус 7, в нижней части которого предусмотрен поддон 6 для сбора талой воды при оттаивании. Вентилятор, состоящий из крыльчатки 2 и электродвигателя 3, устанавливается в специальном кожухе, который крепится к корпусу воздухоохладителя. Заполнение воздухоохладителя хладагентом осуществляется через терморегулирующий вентиль 5, выполняющий функции дросселирующего устройства и автоматического регулятора.

Вспомогательное оборудование холодильных машин.

Компрессор, конденсатор, регулирующий вентиль и испаритель — основные узлы паровых компрессионных холодильных машин. Однако для повышения холодопроизводительности машин, надежность ее работы и безопасной эксплуатации применяются вспомогательные аппараты, к которым относятся: маслоотделители, фильтры, осушители, теплообменники, ресиверы и др.

Аммиачные

холодильные машины оснащаются

маслоотделителями и маслосборниками,

переохладителями, воздухоохладителями,

ресиверами и другим оборудованием. Для

холодильных

Наличие системы оборотного водоснабжения требует дополнительного вспомогательного оборудования для циркуляционной (оборотной) воды.

Состав вспомогательной аппаратуры малых холодильных машин, используемых на предприятиях торговли и питания, невелик и к ней относятся: фильтры-осушители, отделители жидкости, ресиверы.

В фильтрах-осушителях в качестве хладагентов малых холодильных машин используются преимущественно фреоны (хладоны) — К12, К22. К502, К 134а и др. Эти хладагенты в воде практически не растворяются и вода, попадая в дросселирующее устройство, может замерзнуть, закупорить отверстие

дросселирующего устройства и временно остановить работу холодильной машины. Для обеспечения бесперебойной работы холодильной машины на линии жидкого хладагента перед дросселирующим устройством устанавливают фильтр-осушитель.

При монтаже холодильной машины (пайка, сборка) возможно попадание механических включений во внутреннюю полость.

Это может быть окалина, ржавчина, песок и другие предметы. Во избежание этого жидкий хладагент перед дросселированием фильтруют. Для фильтрации фреонов используют медные или латунные сетки с мелкой ячейкой (для грубой очистки) и асбестовую ткань, сукно, замшу (для тонкой очистки).

Удаление влаги (осушку) из жидкого хладагента осуществляют специальными твердыми поглотителями — адсорбентами. Эти вещества способны поглощать воду и не поглощать жидкий хладагент. В качестве адсорбентов используют: силикагель, алюмогель, цеолит.

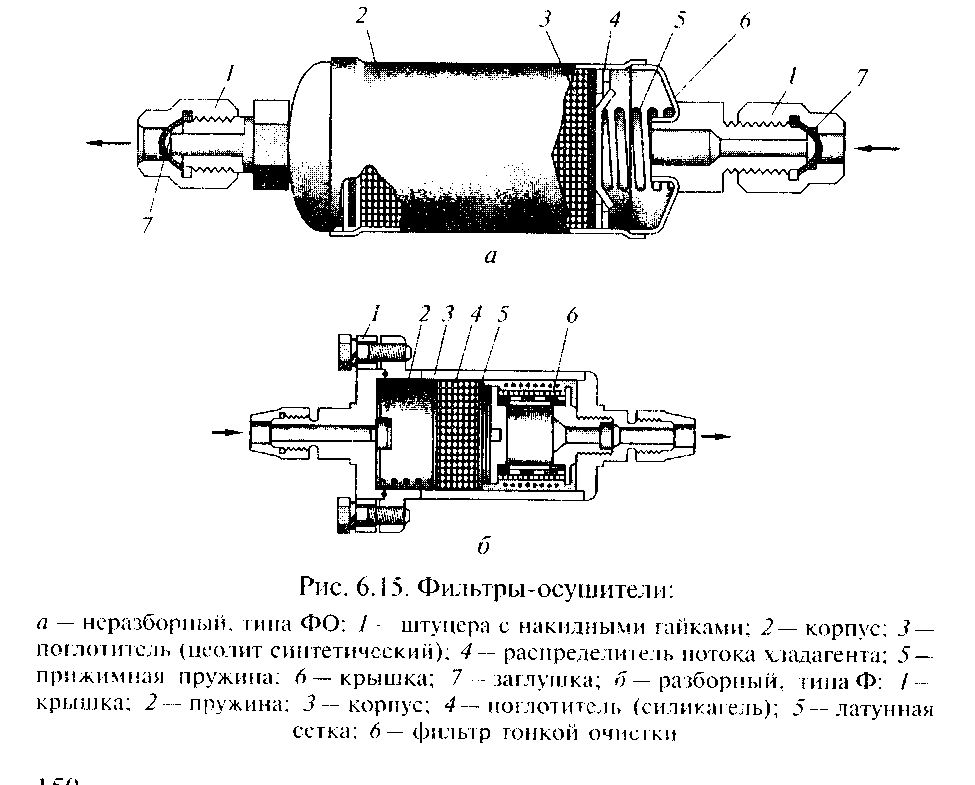

На практике фильтр и осушитель объединяют в одну конструкцию (рис. 6.15). Различают неразборные и разборные конструкции фильтре/в-осушителей.

Неразборный фильтр-осушитель (рис. 6.15, а) состоит из корпуса 2, к которому припаяны крышки 6 с резьбовыми штуцерами / для присоединения к трубопроводам жидкого хладагента. В корпусе между двумя механическими фильтрами засыпан адсорбент — синтетический цеолит №А-2КТ. Один из механических фильтров снабжен распределителем 4 потока, прижимаемым к слою адсорбента пружиной.

В фильтрах-осушителях разборной конструкции (рис. 6.15, б) слой адсорбента-силикагеля помещается между двумя фильтрующими элементами из латунных сеток 5 и уплотняется с помощью пружины 2. Окончательная очистка жидкого хладагента от механических примесей осуществляется в фильтре 6 тонкой очистки.

Поглотители (силикагель, цеолит, алюмогель) способны адсорбировать влагу из воздуха. Поэтому фильтры осушители до установки в холодильную машину должны храниться с заглушками 7(см. рис. 6.15, а). Восстановить адсорбционные способности поглотителей влаги можно нагревом адсорбента до 280...300°С в течение нескольких часов.

Испарители холодильных машин требуют (периодически) уда ления с их поверхности снеговой шубы. Этот процесс, получивший название «оттаивание испарителей», может быть осуществлен разными методами и способами. Один из них — подача в испаритель горячих паров хладагента из компрессора. Нагрев тепло-обменной поверхности испарителя приводит к таянию снеговой

, шубы, а хладагент, отдав теплоту на таяние снеговой шубы, частично конденсируется. Если не предусмотреть дополнительных мер, то жидкий хладагент из испарителя попадает на всасывание в ком-

■ прессор и может произойти гидравлический удар и поломка компрессора.

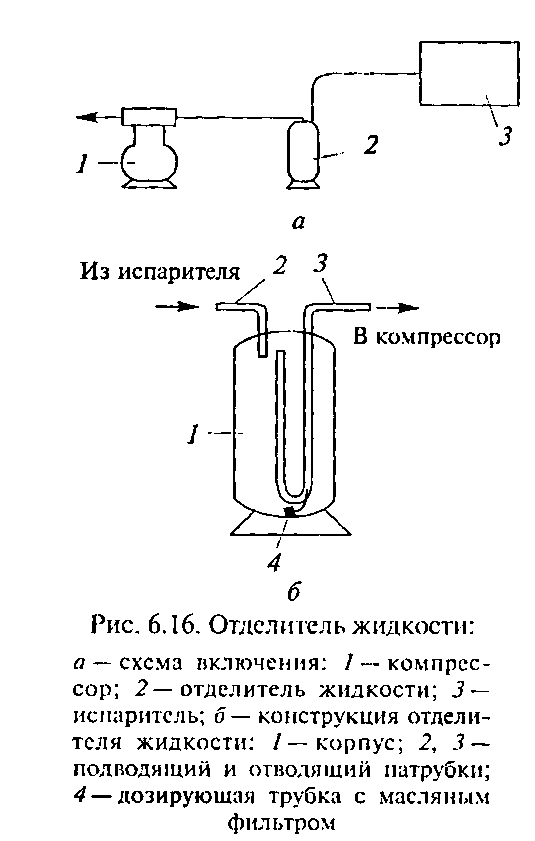

Для обеспечения надежной работы холодильной машины на , линии всасывания компрессора устанавливают вспомогательное устройство — отделитель жидкости (рис. 6.16).

В процессе оттайки испарителя жидкий хладагент с примесью смазочного масла собирается в нижней части корпуса 7 отделителя жидкости (рис. 6.16, б). После переключения холодильной машины в обычный режим работы собранный хладагент за счет теплопритоков испаряется и на линию всасывания компрессора подается хладагент только в парообразном состоянии.

Из собранной в нижней части корпуса 1 смеси хладагента с маслом выкипает только хладагент. Остающееся в корпусе масло необходимо возвратить в компрессор для смазки. Для возврата масла предусмотрена специальная дозирующая трубка 4 с масляным фильтром, обеспечивающая капельную подачу масла во всасывающий трубопровод и возврат масла в картер компрессора.

Существует большое число конструкций отделителей жидкости, некоторые из которых одновременно являются и регенеративными теплообменниками.

В малых холодильных машинах используются линейные ресиверы, устанавливаемые после конденсатора и предназначенные для создания запаса жидкого хладагента для бесперебойной работы холодильной машины.

Создаваемый в ресивере запас хладагента может обеспечить длительную работу холодильной машины при незначительных утечках. Переменные тепловые нагрузки на холодильную машину сопряжены с изменением расхода хладагента через испаритель. Запас хладагента в ресивере обеспечит бесперебойную работу холодильной машины.

В процессе транспортирования или ремонта в объем ресивера и конденсатора собирают хладагент из контура холодильной машины.

Вместимость ресивера определяется количеством хладагента, находящегося в контуре холодильной машины. Количество жидкого хладагента в машине должно занимать меньший объем, чем объем конденсатора и ресивера. По правилам техники безопасности норма заполнения хладагентом машины не должна превышать 1100 кг/м3 для К12 и 1000 кг/м3 для К22.

Конструктивно различают горизонтальные и вертикальные ресиверы. Горизонтальные ресиверы агрегатов с сальниковыми и бес-сальниковыми компрессорами используют как основания для установки компрессора и приводного электродвигателя.

Вертикальные ресиверы входят в состав герметичных компрес-сорно-конденсаторных агрегатов и монтируются на общей раме. Холодильные машины, имеющие в своем составе конденсатор с водяным охлаждением, ресиверами не оснащаются. В этом случае функцию ресивера выполняет нижняя часть конденсатора, в которой собирается жидкий хладагент.

Горизонтальный ресивер (рис. 6.17, а) состоит из корпуса //, к которому приварены две сферические крышки. На одной из них установлен запорный вентиль для отсечения ресивера от остальных элементов холодильной машины. Трубопровод подвода жидкого хладагента из конденсатора в ресивер на рис. 6.17, а. Вертикальные ресиверы (рис. 6.17, б) более компактны и устанавливаются на общей раме герметичного компрессорно-конден-саторного агрегата. Ресивер состоит из двух штампованных половин, соединенных герметично электросваркой. В верхней части ресивера имеется жидкостной вентиль с заборной трубкой 3. В ней устанавливается фильтрующий элемент / для очистки жидкого хладагента от механических включений.

Маслоотделители устанавливают на нагнетательной линии перед конденсатором для отделения масла, уносимого из компрессора вместе с парами холодильного агента. Они применяются только в средних и крупных холодильных машинах, работающих на фреоне 22.

Фильтры предназначены для отделения окалины, ржавчины и других механических примесей, уносимых парообразным и жидким холодильным агентом. Они устанавливаются перед компрессором или перед регулирующим вентилем. Осушители устанавливаются за конденсатором и предназначены для отделения воды от холодильного агента.

Теплообменник служит для дополнительного охлаждения (переохлаждение) жидкого холодильного агента и для перегрева его паров, что повышает холодопроизводительность машины. Они представляют собой стальной цилиндрический кожух с установленным внутри медным трубчатым змеевиком. По змеевику жидкий холодильный агент направляется из конденсатора к регулирующему вентилю, а противотоком по кожуху пар холодильного агента следует из испарителя в компрессор.

Ресиверы служат для сбора конденсирующегося холодильного агента и выполняет функции резервной емкости при ремонте машины. Устанавливаются они за конденсатором и представляют собой вертикальные или горизонтальные емкости. На выходе из ресивера имеется запорный вентиль.