- •Практические работы Инструкция к практической работе № 1

- •Педагогические средства обучения

- •3. Краткие теоретические сведения

- •Требования безопасности

- •Порядок выполнения работы

- •Дайте письменные ответы на контрольные вопросы

- •Инструкция к практической работе № 3 « Изучение устройства и правил эксплуатации мясорубок, мясорыхлителей, фаршемешалок»

- •Педагогические средства обучения

- •Порядок выполнения работы

- •Дать письменные ответы на контрольные вопросы

- •Инструкция к практической работе № 4 «Изучение жарочных шкафов и жаровен»

- •Цель работы:

- •Педагогические средства обучения.

- •Краткие теоретические сведенья.

- •Требования безопасности.

- •Порядок выполнения работы.

- •Дайте письменные ответы на контрольные вопросы.

- •Содержание отчета.

- •Инструкция к практической работе № 5 «Изучение электрических плит и кипятильников».

- •Цель работы:

- •Педагогические средства обучения.

- •Краткие теоретические сведенья.

- •Требования безопасности.

- •Порядок выполнения работы.

- •Дайте письменные ответы на контрольные вопросы.

- •Содержание отчета.

- •Инструкция к практической работе № 6 «Изучение устройства и принципы действия компрессоров и приборов автоматики»

- •Педагогические средства обучения

- •Краткие теоретические сведения

- •Требования безопасности

- •Порядок выполнения работы

- •Дайте письменные ответы на следующие контрольные вопросы

- •Отчет о выполненной работе должен содержать:

- •Раздел 1.

- •1.2 Порядок выполнения кинематических схем.

- •1.3. Порядок выполнения гидравлических и пневматических схем.

- •1.4. Порядок выполнения электрических схем.

- •1.5. Технические рисунки и эскизы.

- •Раздел 2 электросиловое оборудование типы приводов. Выбор двигателя

- •Аппараты ручного управления

- •Аппараты защиты

- •Энергоснабжение общие требования

- •Электроснабжение предприятий общественного питания

- •Раздел 3. Механическое оборудование объектов общественного питания. Тема 3.1. Общие сведения о машинах и механизмов.

- •Глава 2. Универсальные кухонные машины

- •2.1 Структура универсальной кухонной машины

- •2.2 Универсальные приводы

- •Универсальные приводы.

- •2.3 Комплектация универсальных кухонных машин

- •Приборов

- •3.2 Машины для мытья овощей

- •3.3 Машины для очистки корнеклубнеплодов

- •3.3.1. Картофелеочистительные машины периодического действия

- •3.3.2. Картофелеочистительные машины непрерывного действия

- •Режущее оборудование

- •Основные способы резания продуктов. Форма режущих инструментов

- •Классификация овощерезательных машин и механизмов

- •Роторные овощерезательные машины

- •Правила эксплуатации дисковых овощерезок

- •Пуансонные овощерезки

- •5.3.5. Комбинированные овощерезки

- •Машины для обработки мяса и рыбы.

- •Мясорубки

- •Специализированное оборудование

- •Механизм для натирания сыра мкт-150.

- •Тема 3.4.2. Машины для формовки котлет, размолочные и рыбоочистительные механизмы. Машина для формовки котлет

- •Машины для просеивания муки, замеса и раскатки теста просеивателей нету тестомесильные машины

- •Машины для изготовления пельменей и вареников

- •Взбивальные машины и механизмы кондитерского производства.

- •Классификация месильно-перемешивающего оборудования

- •Раздел 4.

- •Глава 10. Механические весы

- •10.1. Теоретические основы механического взвешивания

- •10.3. Основные типы механических весов

- •Глава 11. Весы электронные

- •Глава 12. Надзор за весоизмерительным оборудованием

- •Аппараты кассовые суммирующие

- •Автономные кассовые суммирующие аппараты

- •Стационарный кассовый суммирующий аппарат

- •Специальные компьютерные систем

- •Компьютерные кассовые комплексы.

- •Раздел 5.

- •Тема 5.1. Основы теплотехники и теории теплопередачи

- •Тема 5.2. Приборы автоматического регулирования температуры и давления.

- •Понятие об электромагнитном поле сверхвысокой частоты. Сущность свч-нагрева и ик-нагрева, их применение.

- •Тема 5.3. Классификация теплового оборудования

- •Тема 5.4. Варочное оборудование.

- •Техническая характеристика котлов

- •Кофеварки, сосисковарки.

- •Техническая характеристика кофеварки квэ-7

- •Пароварочные шкафы.

- •Раздел 6.

- •Тема 6.1. Процессы и способы охлаждения

- •Тема 6.2. Холодильные машина и агрегаты Термодинамические основы машинного охлаждения.

- •Основы теплопередачи.

- •Принципиальная схема холодильной Компрессионной холодильной машины, назначение основных частей этой машины..

- •Компрессоры холодильных машин

- •Поршневые компрессоры.

- •Конденсаторы и испарители холодильных машин.

- •Приборы автоматики холодильных машин.

- •Холодильные агрегаты.

- •Тема 6.3. Холодильное торговое оборудование

- •Холодильные шкафы. Бытовые холодильники.

- •Технические данные

- •Холодильные прилавки и витрины. Льдогенераторы.

- •Раздел 7.

- •Раздел 8. Организация технического обслуживания и ремонта торгово-технологического оборудования объектов общественного питания.

Техническая характеристика котлов

Таблица 10.1.

Пример |

КЭ –100 |

КЭ – 160 |

КЭ – 250 |

Номинальный объем варочного сосуда, л |

100 |

160 |

250 |

Время разогрева от 20 до 95 0С, мин, не более |

40 |

50 |

55 |

Номинальная мощность, кВт В том числе мощность варки, кВт |

18,9 3,15 |

24 4 |

30 5 |

Номинальное напряжение, В |

380 |

||

Род тока |

Трехфазные переменный |

||

Частота тока, Гц |

50 |

||

Рабочее давление пара в рубашке, МПа (кгс/см2) |

0,001…0,045 (0,01…0,45) |

||

Габариты, мм: Длина Ширина Высота |

800 800 850 |

1200 800 850 |

1500 800 850 |

Масса, кг |

150 |

170 |

220 |

Автоматическое регулирование нагрева в газовых и электрических пищеварочных котлах.

Весь процесс варки разделяется на два этапа: разогрев до температуры кипения; варка в кипящей воде (или на пару). На первом этапе необходима значительная мощность, так как требуется разогреть аппарат и пищевые продукты, компенсируя теплопотери в окружающую среду.

По мере разогрева аппарата с приближением температуры к точке кипения в камере повышается давление до уровня, поддерживаемого предохранительным клапаном. Давление однозначно связано с температурой. Поэтому при достижении верхнего уровня давления мощность нагревателей (расход газа) должна быть уменьшена. Если давление понижается, и упало до нижнего заданного уровня, то мощность нагревателей должна быть увеличена.

Датчиком в этом случае служит электроконтактный манометр или реле давления. Мощность в аппарате меняется дискретно, однако из-за тепловой инерции аппарата период варки состоит из интервалов с активным кипением, чередующихся с периодами, когда кипение в жидкости почти полностью отсутствует.

Система регулирования режима варки газовых пищеварочных котлов предназначена для поддержания режима тихого кипения и отключения горелок при аварийном прекращении подачи газа.

Наибольшее распространение получили системы двух типов: электромагнитная и пневмоимпульсная.

Управление варкой происходит по давлению в рубашке: при закипании жидкости в варочном сосуде резко увеличивается давление в рубашке котла. Уровень давления контролируется электроконтактным манометром. Исполнительным устройством в автоматике электромагнитного типа является соленоидный клапан.

Безопасность работы газового котла обеспечивается термомагнитным клапаном, в конструкцию которого включены стационарный запальник и датчик пламени в виде хромель-копелевой термопары.

При аварийном загасании горелок горячий спай термопары охлаждается, электродвижущая сила (ЭДС) падает до нуля и электромагнит размагничивается.

Под действием рабочей пружины двухтарельчатый клапан полностью прекращает поступление газа к горелкам и к запальнику.

Режим тихого кипения при варке пищи обеспечивается специальным клапаном, срабатывающим по сигналу электроконтактного манометра (ЭКМ). При контакте подвижной стрелки с указателем нижнего предела давления катушка соленоидного клапана запитана и он открыт — работают все горелки котла.

При закипании жидкости в варочном сосуде давление в рубашке растет и подвижная стрелка замыкается на верхний контакт, в результате катушка соленоидного клапана обесточивается и клапан закрывается: работает лишь вспомогательная горелка, обеспечивая нижнюю ступень мощности. Пуску газового аппарата предшествует запуск термомагнитного клапана.

Пневмоимпульсная система газовой автоматики безопасности и регулирования (АРБ) осуществляет все функции безопасности и двухпозиционное регулирование мощности газовых горелок с целью обеспечения режима тихого кипения в варочном сосуде котла в период варки.

Система регулирования режима варки электрических котлов предусматривает автоматическое переключение мощности ТЭНов с максимальной на минимальную в период закипания жидкости в варочном сосуде, тем самым, обеспечивая минимальный тепловой поток, необходимый для поддержания режима тихого кипения. Этот режим осуществляется при включении тумблера станции управления котлом в положении I.

При включении тумблера в положении II в момент закипания жидкости ТЭНы полностью отключаются от сети.

“Сухим ходом” ТЭНов называется работа водяного ТЭНа без воды. В этом случае спирали ТЭНа перегреваются и расплавляются. Система защиты обеспечивает необходимый уровень воды в парогенераторе, который гарантирует работу ТЭНов в воде.

Правила эксплуатации и безопасности труда.

Перед пуском котла проверяют наличие воды в пароводяной рубашке и при необходимости добавляют кипяченую воду, для чего открывают кран уровня и кран наполнительной воронки. При появлении воды из крана уровня заполнение пароводяной рубашки прекращают. После этого рычагом приподнимают над седлом предохранительный клапан, чтобы не допустить его прикипания. Затем открывают воздушный клапан, а при его отсутствии — открывают кран наполнительной воронки.

При появлении из воздушного клапана или крана плотной струи пара, последний необходимо закрыть. С помощью этой операции удаляется воздух из пароводяной рубашки котла.

Наличие воздуха в рубашке снижает теплоотдачу от пара к стенке варочного сосуда, нарушает однозначную связь давления и температуры и увеличивает время разогрева котла.

Перед пуском стационарного котла проверяют также открыт ли вентиль, соединяющий пароотвод с варочным сосудом.

Варочный котел заполняют продуктами так, чтобы уровень жидкости не доходил 8…12 см. до верхней кромки котла. У стационарных котлов с герметически закрывающейся крышкой болты, крепящие её к варочному сосуду, завинчивают в два приема: сначала до соприкосновения с крышкой, затем до отказа. Аналогично следует и отвинчивать болты. Это позволяет избежать перекос крышки и предотвращает срыв резьбы болтов.

Если в процессе работы котла требуется открыть его герметически закрытую крышку, необходимо предварительно на 5 минут перекрыть подвод энергии; подняв за кольцо турбинку, выпустить избыточный пар из варочного сосуда в пароотвод, а затем отвинтить болты, крепящие крышку.

После выгрузки варочный котел и пароотвод промывают, просушивают и с внешней стороны протирают мягкой тканью.

В процессе работы необходимо следить за тем, чтобы в клапане - турбинке, пароотводе и сливном кране не скапливались остатки пищи.

Перед включением в работу твердотопливных и газовых котлов необходимо проверить тягу в топочном пространстве. Для этого открывают шибер на дымоходе и подносят папиросную бумагу к смотровому окну или открытому проему топки.

Затем открывают регуляторы первичного воздуха, главный кран на подводящем газопроводе, кран переносного запальника, зажигают переносной запальник и вносят его через смотровое окно в камеру сгорания. Далее нажимают кнопку прибора автоматики и зажигают стационарный запальник. Отпустив кнопку, убеждаются в том, что стационарный запальник продолжает гореть, закрывают до отказа диск регулятора первичного воздуха и открывают кран горелки. Цвет пламени должен быть голубоватым, а горение смеси происходит без хлопков, потрескивания и отрыва от насадочных отверстий.

При эксплуатации котлов, работающих на газе, особую опасность представляет утечка газа. Перед розжигом горелок котлов следует проветрить помещение и горелочную камеру. Нельзя оставлять работающие газовые котлы без присмотра.

После окончания варки перекрывают кран горелки и общий кран на трубе, подводящей газ к котлу.

При включении парового котла открывают последовательно вентиль на пароподводящей трубе и продувочный кран, причем вентиль открывают на одну четвертью. При появлении пара кран закрывают и полностью открывают вентиль на паропроводе.

После закипания содержимого котла паровой вентиль частично закрывают, чтобы в котле поддерживалось слабое кипение.

В процессе эксплуатации парового котла следует периодически проверять исправность работы конденсатоотводчика с помощью продувочного крана.

Перед включением электрического котла в работу проверяют надежность соединений его корпуса с заземляющим контуром. Затем устанавливают на электроконтактном манометре верхний и нижний пределы регулирования. Включение котла производится кнопкой “Пуск”. При этом включаются все ТЭНы на полную мощность и загораются две сигнальные лампы на станции управления. Кнопкой “Стоп” останавливают работу котла.

Для загрузки и выгрузки кассет с функциональными емкостями у котлов типа КЭ применяют подъемные передвижные тележки ТП – 80К.

Опрокидывающиеся пищеварочные котлы

Широко эксплуатируются на предприятия общественного питания. Опрокидывающиеся котлы выпускаются вместимостью варочного сосуда 40 и 60 литров с паровым, газовым и электрическим нагревом. Опрокидывающиеся котлы КПП – 40 (60), КПГ – 40 (60) и КПЭ – 40 (60) устроены принципиально аналогично и отличаются между собой конструкцией парогенератора и типом теплогенерирующих узлов.

Пищеварочные котлы КПП – 40 и КПП – 60 состоят из внутреннего варочного сосуда цилиндрической формы со сферическим днищем и наружного корпуса, покрытого слоем тепловой изоляции и облицованного металлическим кожухом. Замкнутое пространство между внутренним сосудом и наружным корпусом служит паровой рубашкой котла в которую поступает пар под давлением не выше 150 кПа. Котел установлен на литой чугунной вилкообразной станине при помощи левой и правой цапф, обеспечивающих опрокидывание с помощью червячного редуктора.

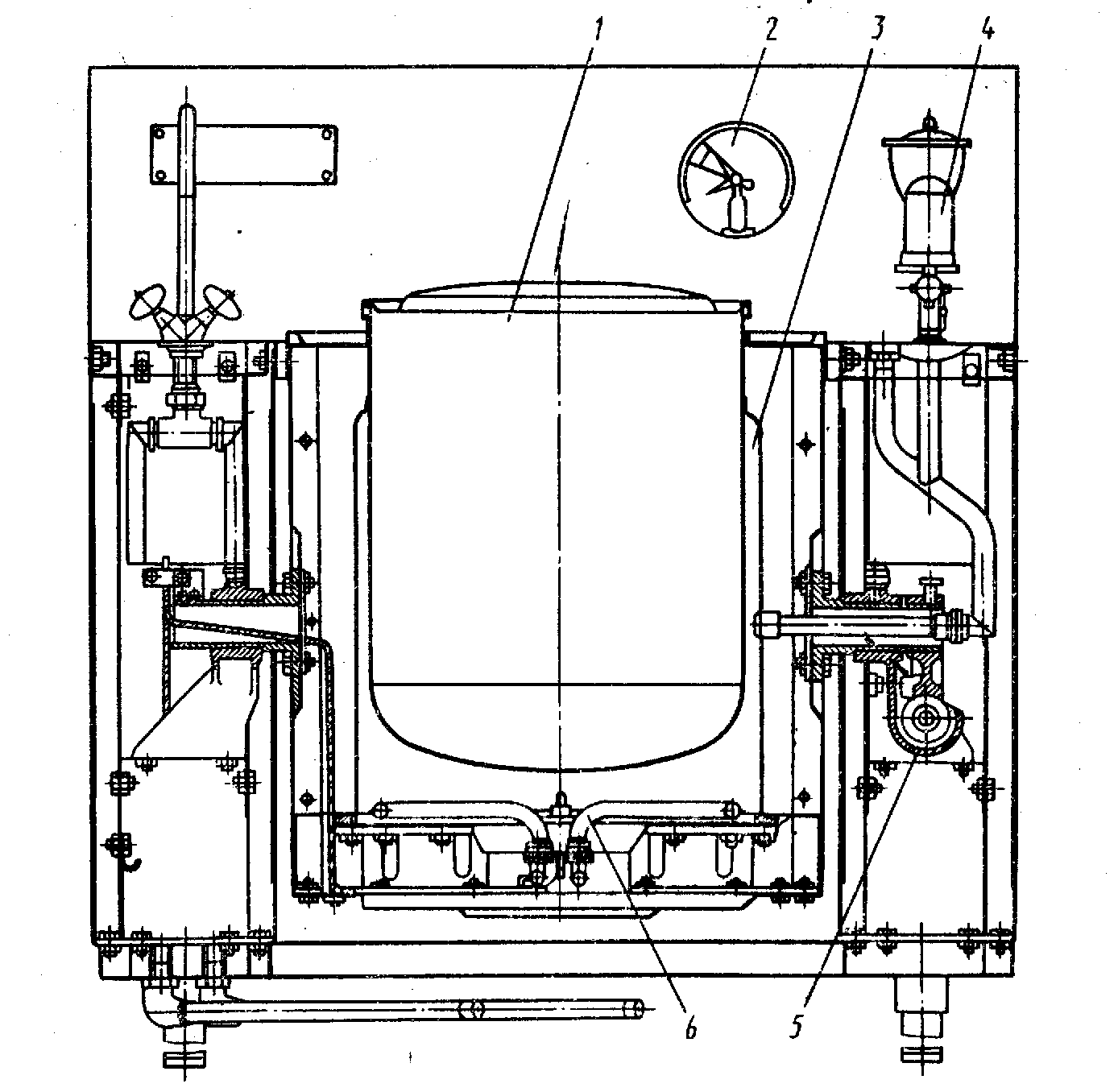

Для заполнения котла водой служит трубопровод холодного водоснабжения с замкнутым устройством — поворотным краном. На рисунке 10.5. показан общий вид котла типа КПП – 60.

Рис. 10.5. Пищеварочный котел КПП-60

1 – станина; 2 – кожух; 3 – тепловая изоляция; 4 – варочный сосуд; 5 – цапфа; 6 – наружный корпус; 7 - паровая рубашка; 8 – заливочное устройство; 9 – крышка; 10 – воздушный клапан; 11 – манометр; 12 – предохранительный клапан; 13 – механизм поворота котла.

Пар поступает в паровую рубашку по паропроводу через паровую цапфу, а конденсат отводится в конденсатопровод через конденсатоотводчик.

Котел снабжен контрольно–измерительной арматурой: парозапорным вентилем, двойным предохранительным клапаном, манометром, воздушным клапаном, конденсатоотводчиком и продувочным краном.

Конденсатоотводчик расположен в нижней части корпуса и служит для непрерывного автоматического отвода конденсата. Продувочный кран установлен совместно с конденсатоотводчиком и используется для продувки паровой рубашки и спуска конденсата перед началом работы котла, а также для проверки действия конденсатоотводчика.

Во время работы котла продувочный кран должен быть закрыт во избежание излишнего расхода пара и увеличения срока варки содержимого сосуда. Для эксплуатации котлов типа КПП – 40 и КПП – 60 требуются внешний источник пароснабжения и по этой причине паровые котлы имеют ограниченное применение на предприятиях общественного питания. В пищеблоках морского и речного флота используются судовые пищеварочные котлы ёмкостью 40, 60, 100, 160, 250 и 400 литров, в которых обогрев продуктов производится вторичным паром, получаемым в пароводяной рубашке из воды, передаваемой теплообменником - змеевиком, в который поступает пар давлением до 500 кПа (4 атм) из паросиловой установки судна. Вместе с тем паровые котлы имеют наилучшие теплотехнические и технико-экономические показатели и обладают высокой эксплуатационной надежностью.

Пищеварочные котлы КПГ – 40 и КПГ – 60 с газовым обогревом имеют устройство аналогичное паровым, но отличаются конструкцией парогенератора совмещенного с камерой сгорания газа, в которой установлена горелка с автоматикой безопасности и регулирования. Парогенератор имеет топку и систему газоходов, соединенных с дымовой трубой. Котлы КПГ – 40 и КПГ – 60 устанавливаются на постаменте с кронштейнами — вилкообразной станине с помощью цапф (левой и правой) и снабжены червячной передачей для опрокидывания котла при сливе жидкости.

Парогенератор приваренный снизу к пароводяной рубашке, состоит из двух концентрических цилиндров – карманов, вставленных один в другой. Внутренний карман вместе с дном наружного котла образует топочную камеру; наружный — кольцевой газоход. Карманы заполняются водой. В топке установлена газовая инжекционная горелка. Подачу первичного воздуха к горелке осуществляют регулятором первичного воздуха, выполненным в виде шайбы, которая перемещается по резьбе патрубка с соплом. Вторичный воздух к горелкам (основной и вспомогательный) поступает через кольцевой зазор в основании котла. Продукты сгорания из топки и газохода отводятся в вертикальный дымоход.

Котел снабжен контрольно–предохранительной арматурой: двойным предохранительным клапаном, краном уровня, наполнительной воронкой, а также комплексной автоматикой безопасности и регулирования 2АРБ.

При опрокидывании котла (вращении маховика) для отключения горелок предусмотрена скоба, закрепленная на его корпусе, которая в момент опрокидывания поворачивается и открывает датчик положения, после чего блок автоматики срабатывает и прекращает поступление газа в горелку. Опрокидывающиеся электрические котлы КПЭ – 40 и КПЭ – 60 аналогичны по устройству и отличаются от паровых и газовых котлов наличием герметически закрытых электронагревателей (ТЭНов), выполняющих функции теплопередающего устройства, при этом парогенератор котлов конструктивно объединен с паровой рубашкой.

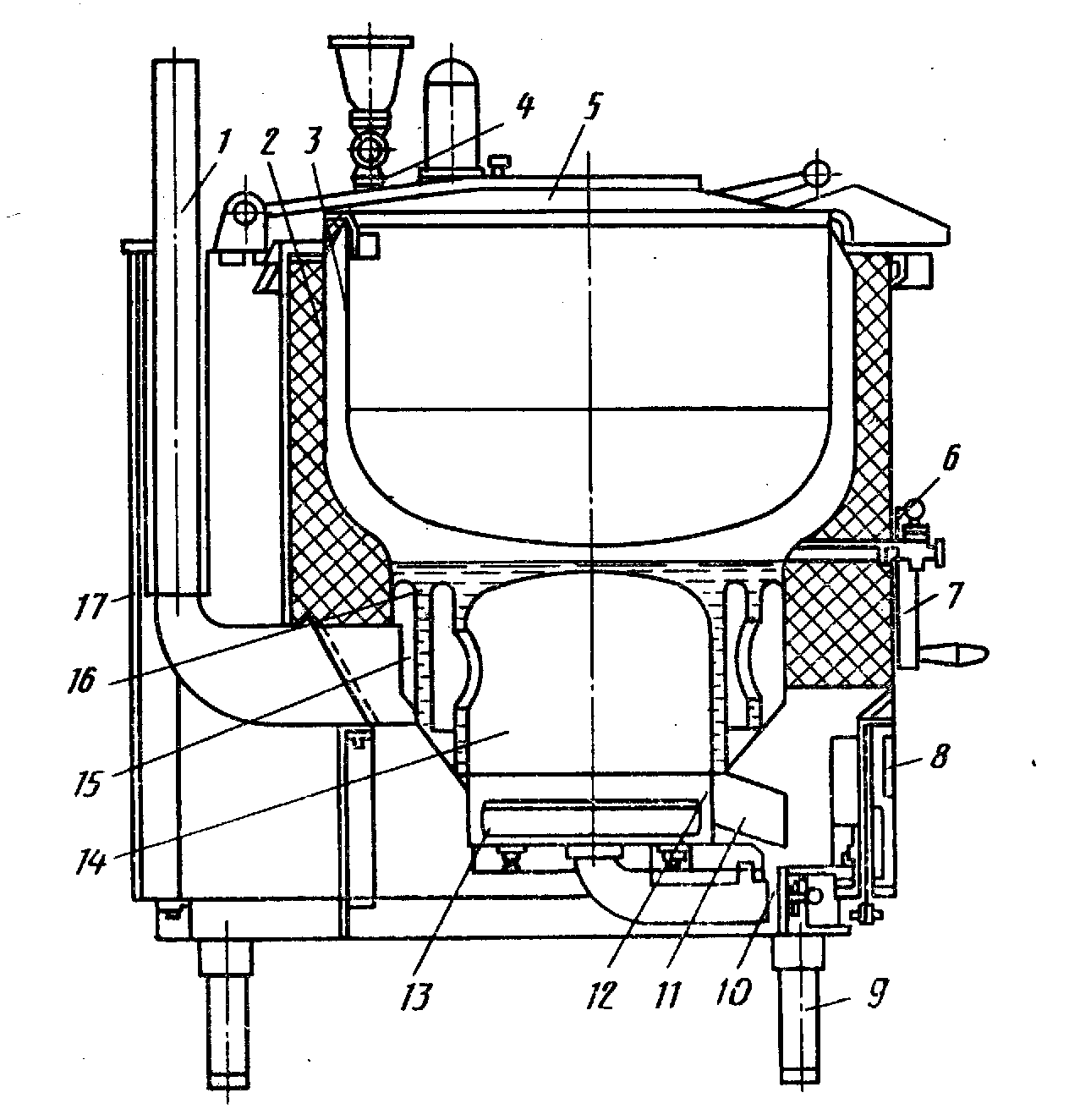

Котел КПЭ – 40 (60) установлен на вилкообразной чугунной станине с помощью двух полых цапф и состоит из варочного сосуда и наружного корпуса, на съемном днище пароводяной рубашки смонтированы ТЭНы омегообразной формы.

Опрокидывание котла происходит при вращении маховика, установленного на оси червяка, находящегося в зацеплении с червячным колесом, укрепленным на цапфе при помощи шпонки.

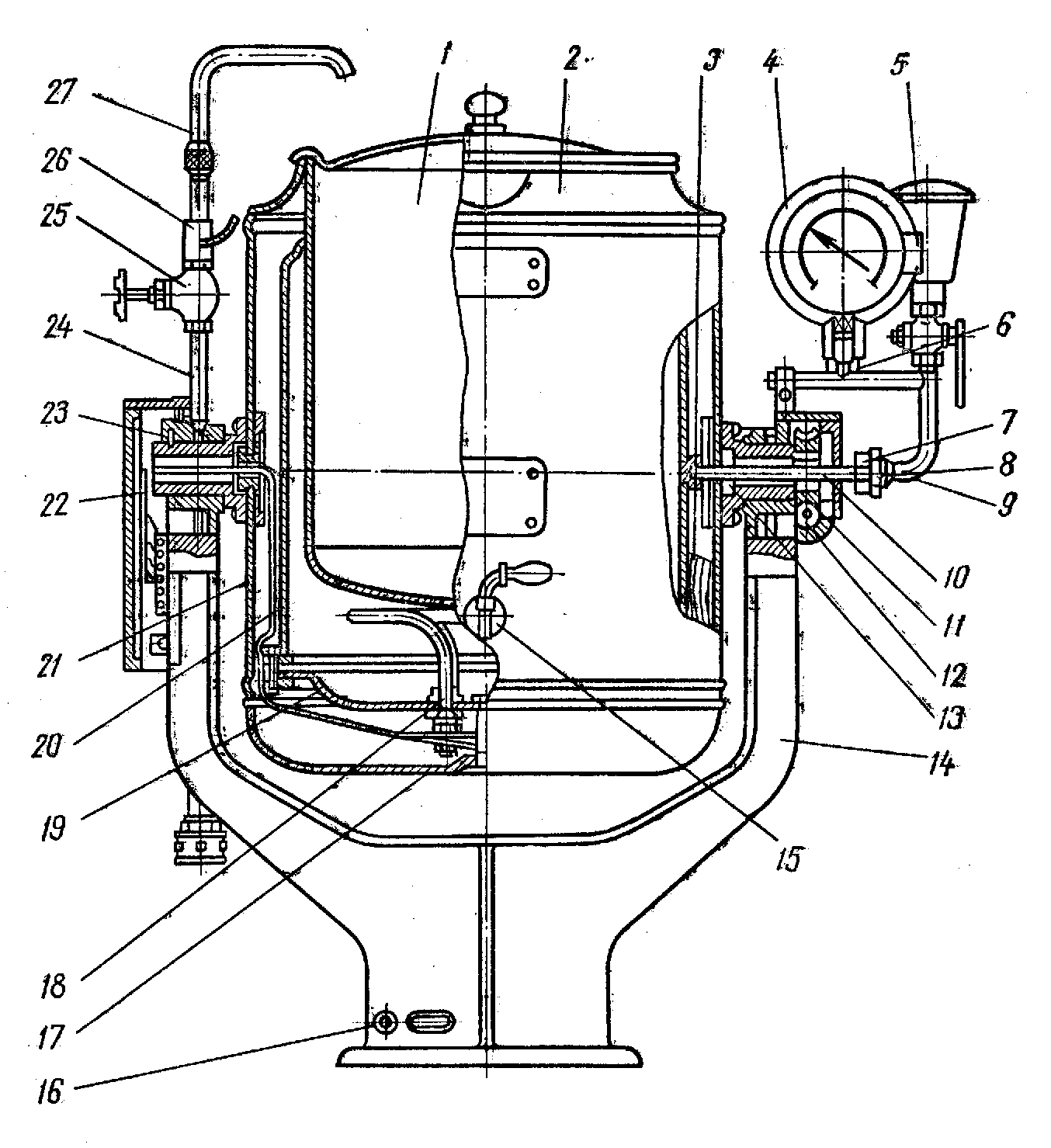

Варочный сосуд закрывается лёгкосъемной (негерметичной) крышкой. На рисунке 10.6 представлен общий вид котла типа КПЭ – 60.

Рис. 10.6. Котел пищеварочный электрический КПЭ-60

1 – варочный сосуд; 2 – борт; 3 – теплоизоляция; 4 – электроконтактный манометр; 5 – наполнительная воронка с краном; 6, 9 – неподвижные трубы; 7 – зажимная гайка; 8 – зажимная втулка; 10 – правая цапфа; 11 – червячное колесо; 12 – червяк; 13 – поворотная труба; 14 – станина вилкообразная; 15 – кран уровня; 16 – болт заземления; 17 – дно кожуха; 18 – ТЭН; 19 – дно пароводяной рубашки; 20 – наружный котел; 21 – кожух; 22 – левая цапфа; 23 – упор; 24 – трубопровод для заполнения котла водой; 25 – вентиль; 26 – поворотный кронштейн; 27 – поворотный кран

Правила эксплуатации опрокидывающихся котлов аналогичны в основном стационарным. За 5…10 минут до окончания работы опрокидывающихся котлов прекращают нагрев, затем снимают крышку, осторожно вращая маховик поворотного механизма, переворачивают котел и выгружают его содержимое в подставленную тару.

Коэффициент полезного действия котлов зависит от ряда факторов. Необходимо помнить, что КПД варочных аппаратов резко падает с уменьшением коэффициента заполнения котла, при заливке в парогенератор излишней воды (выше крана уровня), при наличии воздуха в паровой рубашке, при работе котла с открытой крышкой и др.

Котлы пищеварочные секционные модульные.

Для формирования единых технологических в виде пристеночных или островных линейных блоков, рассчитанных лишь на одностороннее фронтальное обслуживание, потребовалась разработка модульного оборудования, в частности, модульных пищеварочных котлов, а это, в свою очередь, потребовало ограничение диаметра и глубины варочного сосуда традиционной цилиндрической формы, при этом лимитирован и объем, который может быть вписан в модульные габариты аппарата — он не превышает 100 дм3.

Увеличить объем модульного пищеварочного котла можно, лишь изменив форму варочного сосуда. Такой формой могут служить горизонтальный полуцилиндр (корытообразная форма) или параллелепипед. Рубашка в этом случае охватывает варочный сосуд и повторяет его формы, при этом модульные котлы имеют одинаковую высоту, глубину (ширину), а отличаются между собой только длинной, кратной модулю — 100 мм.: увеличение ёмкости котла осуществляется между собой за счет изменения длины аппарата.

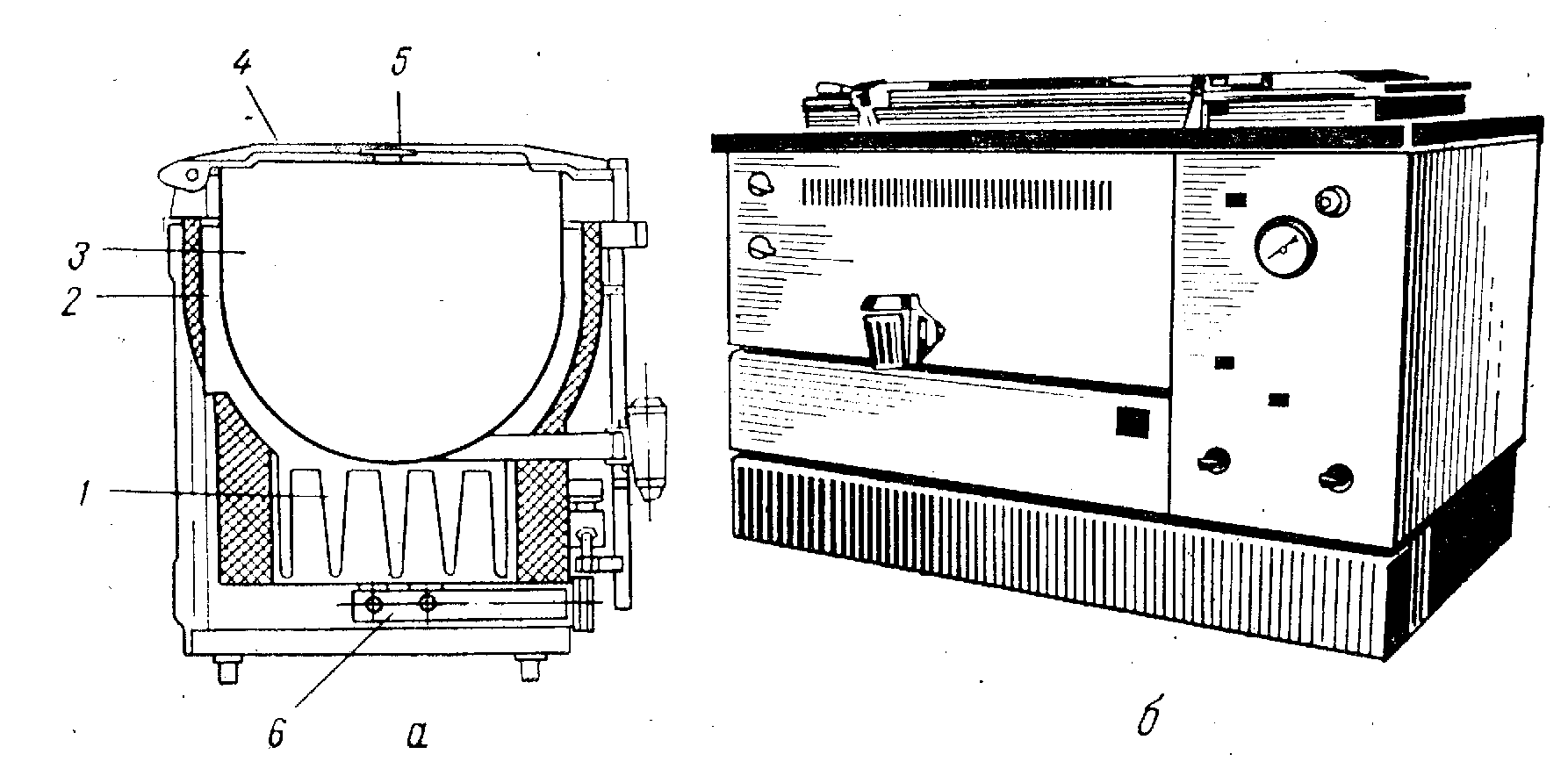

Котел пищеварочный электрический модульный емкостью 60 литров — КПЭСМ – 60. Общий вид котла представлен на рисунке 10.7.

Котел имеет прямоугольный корпус, в который заключен варочный сосуд, в верхней части переходящий в прямоугольный сток с желобом для слива жидкости.

Рис. 10.7. Общий вид котла КПЭСМ-60

1 – сосуд варочный; 2 – электроконтактный манометр; 3 – пароводяная рубашка; 4 – двойной предохранительный клапан; 5 – поворотный механизм; 6 – ТЭНы.

На столе, в стойках, крепится откидная крышка сосуда, которую можно фиксировать в любом положении.

Двустенный котел закреплен пустотелыми цапфами, опирающимися на подшипники скольжения чугунных кронштейнов, смонтированных внутри двух тумб, которые крепятся к раме, регулируемой по высоте. Обогрев внутреннего котла (сосуда) обеспечивается тремя ТЭНами, закрепленными на съемном днище. Поворотный механизм котла расположен в правой тумбе. При опрокидывании котла вперед сливается содержимое, при опрокидывании котла назад — открывается доступ к ТЭНам. На левой тумбе смонтированы смеситель воды с двумя кранами и поворотная трубка. В этой же тумбе установлена выдвижная панель с аппаратурой управления, на лицевую сторону которой выведены кнопки “Пуск” (черная), “Стоп” (красная), сигнальные лампы “Сильно” (зеленая), “Слабо” (желтая), лампочка “Нет воды” и переключатель для установки режима работы котла. Котел КПЭСМ – 60 работает в двух режимах и снабжен автоматикой регулирования и защиты от сухого хода.

Устройства электрические варочные УЭВ – 40 и УЭВ – 60.

Аппараты предназначены для варки заправочных супов, вторых и третьих блюд, гарниров, тушения овощей, а также транспортирования готовых блюд на линию раздачи и сохранения их в горячем состоянии.

Варочное устройство представляет собой парогенератор и передвижной котел, соединенных между собой парозапорным устройством. Парогенератор состоит из собственного парогенератора и двух тумб: задней и боковой.

На крышке парогенератора установлены три ТЭНа, датчик уровня защиты от сухого хода и кран уровня.

На корпусе парогенератора расположена нижняя часть парозапорного устройства. Для заполнения парогенератора водой предусмотрена наполнительная воронка, установленная на столе задней тумбы совместно с манометром и предохранительным клапаном. Общий вид УЭВ – 60 представлен на рисунке 10.8.

Передвижной котел (КП – 40, КП – 60) представляет собой варочный сосуд, установленный на подвижную платформу. С наружной стороны к нему приварена пароводяная рубашка, на дне которой установлена верхняя часть парозапорного устройства, а верхней ее части — кран для выхода воздуха.

Между облицовкой и пароводяной рубашкой проложена тепловая изоляция. Для слива жидкости из варочного сосуда предусмотрено сливное устройство. Сверху варочный сосуд закрыт крышкой.

К парогенератору приварены направляющие, по которым производится перемещение котла.

На столе боковой тумбы расположен рычаг, с помощью которого производится стыковка и расстыковка верхней и нижней частей парозапорного устройства.

В задней и боковой тумбах расположены панели с электроаппаратурой. На передней панели парогенератора установлена ручка переключателя режимов работы варочного устройства. На столе задней тумбы имеется кран для заполнения сосуда водой.

Подсоединение котла к парогенератору осуществляется парозапорным устройством, после въезда котла по направляющим парогенератора до упора.

|

1 – направляющая; 2 – котел передвижной; 3 – манометр; 4 – предохранительный клапан; 5 – кран; 6 – заливная воронка; 7 – сигнальная лампа; 8 – переключатель; 9 – панель; 10 – электроаппаратура; 11 - парогенератор

|

Рис 10.8. Устройство электрическое варочное УЭВ-60

После этого перемещением рычага “на себя” производится стыковка верхней и нижней частей парозапорного устройства.

Варочной устройство УЭВ – 60 отличается от устройства УЭВ – 40 высотой варочного сосуда.

Каждое варочное устройство комплектуется котлом передвижным (КП – 40 или КП – 60) и парогенератором типа УЭВ – 60.

Котел пищеварочный газовый секционный модульный КПГСМ – 60. На рисунке 10.9 показана принципиально – конструктивная схема котла КПГСМ – 60.

Котел выполнен в виде параллелепипеда. Он состоит из внутреннего цилиндрического корпуса и малоемкого парогенератора. Парогенератор выполнен в виде двух цилиндрических карманов разной высоты, наружные стенки которых образуют топку и два кольцевых газохода. Цилиндрическая внешняя сторона второго газохода не экранирована, т.е. не является поверхностью нагрева. Она переходит в нижнюю коническую торцевую стенку кольцевых газоходов.

Наружный корпус котла покрыт теплоизоляцией и облицован плоскими эмалированными панелями.

Для подсоса вторичного воздуха в днище топочной камеры имеются специальные отверстия. Под топкой в специальном цилиндрическом кожухе установлена горелка с кольцевой насадкой и запальником.

Рис. 10.9. Схема котла КПГСМ-60.

1 – дымоход; 2 – наружный корпус; 3 – варочный сосуд; 4 – арматурный узел; 5 – крышка; 6 – кран уровня; 7 – маховичок; 8 – дверца; 9 – ножки; 10 – рама; 11 – патрубок; 12 – кожух; 13 – горелка; 14 – топка; 15 – кольцевые газоходы; 16 – парогенератор; 17 – наружная облицовка котла.

Между задней стенкой котла и облицовочным листом установлен вертикальный дымоход прямоугольного сечения, обеспечивающий отвод продуктов сгорания.

В конструкции котла впервые применено газогорелочное устройство нового типа — горелка многосопловая с периферийной подачей газа.

В правой стойке котла смонтированы опрокидывающее устройство и подводящий газопровод. В левой — расположены трубопроводы горячей и холодной воды.

Котел снабжен газовой автоматикой безопасности и регулирования 2АРБ и контрольно–измерительной арматурой: двойным предохранительным клапаном, манометром, датчиком давления, заливочной воронки с краном и краном уровня.

Стационарный газовый секционный модульный котел КПГСМ –250.

Схема и общий вид котла КПГСМ – 250 представлен на рисунке 10.10.

Котел типа КПГСМ – 250 содержит пятикамерный парогенератор 1, пароводяную рубашку 2 и варочный сосуд 3, выполненный в форме горизонтального полуцилиндра. Вода в парогенераторе 1 нагревается с помощью инжекционной горелки 6, состоящей из многосоплового смесителя с периферийной подачей газа и двухтрубной насадки. Варочный сосуд сверху закрывается крышкой 4, снабженной противовесом и прижимными ручками.

На крышке смонтирован отбойник 5 до выпуска излишнего пара из варочного сосуда в процессе кипения.

Котел снабжен газовой автоматикой безопасности и регулирования типа 2АРБ –2, манометром, предохранительным клапаном, выполненным вместе с наполнительной воронкой, и краном уровня.

Рис. 10.10. Газовый секционный модульный котел КПГСМ-250

а – разрез; б - общий вид

1 – парогенератор; 2 – рубашка; 3 – варочный сосуд; 4 – крышка; 5 – отбойник; 6 – инжекционная горелка

Автоклавы

Автоклавы предназначены для варки блюд, требующих длительной тепловой обработки. Давление внутри варочного сосуда достигает 250 кПа, а температура — 120…140 0С, что позволяет в 1,5…2 раза интенсифицировать процесс варки.

Серийно выпускаются автоклавы вместимостью 60 дм3 на электрическом и газовом обогреве. Устройство этих автоклавов практически не отличаются от устройства электрических и газовых пищеварочных котлов.

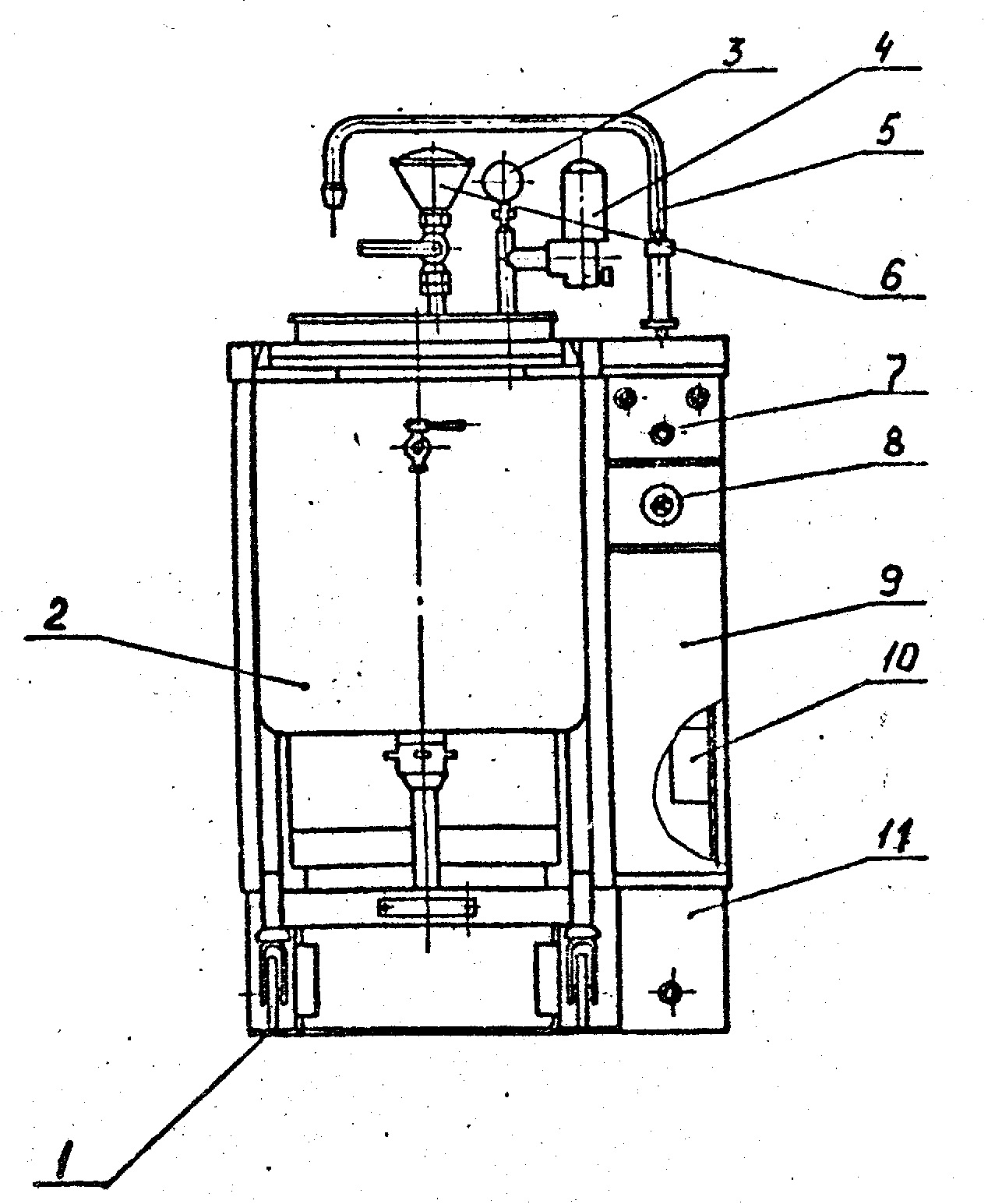

Электрический автоклав АЭ –1. Общий вид автоклава представлен на рисунке 10.11.

Автоклав представляет собой варочный сосуд вместимостью 60 литров, заключенный в стальной корпус, покрытый тепловой изоляцией и облицованный стальными листами.

В нижней части рубашки расположен парогенератор с тремя ТЭНами общей мощностью 10,8 кВт для нагрева воды до температуры кипения и превращения её в пар с давлением до 370 кПа (2,7 атм).

Вода заливается в парогенератор через наполнительную воронку до определенного уровня, который контролируется краном уровня.

Автоклав снабжен контрольно – измерительной и предохранительной арматурой, трубопроводами горячего и холодного водоснабжения, автоматикой регулирования теплового режима и защиты ТЭНов от “сухого хода”.

Рис. 10.11 Автоклав электрический АЭ – 1.

1 – кран продувки; 2- двустенная крышка автоклава; 3 – шарнир; 4 – фланцы; 5 – шток; 6 – облицовка; 7 – противовес; 8 – наружный сварной корпус; 9 – пружина; 10 – кронштейн; 11 – парогенератор; 12 – фланец; 13 – ТЭНы; 14 – крышка; 15 – постамент; 16 – сетка-фильтр; 17 – кран сливной; 18 – теплоизоляция; 19 – загрузочная корзина; 20 – варочный сосуд; 21 – ручка корзины; 22 – резиновая прокладка; 23 – откидной болт

Внутрь варочного сосуда вставляется сетка с ручками, в которую загружаются кости. Варочный сосуд закрывается откидной крышкой с резиновой прокладкой, которая плотно прижимается пятью откидными болтами. В процессе тепловой обработки продуктов в варочном сосуде создается давление до 320 кПа (2,2 атм). На крышке автоклава смонтированы кран для выпуска воздуха в начале варки и пара повышенного давления в конце её.

При давлении в греющей рубашке 350 кПа, в варочном котле создается давление равное 250 кПа.

При достижении в рубашке верхнего предела давления электроконтактный манометр автоматически переключает нагрев автоклава с полной мощности на 1/9, т.е. на 1,2 кВт.

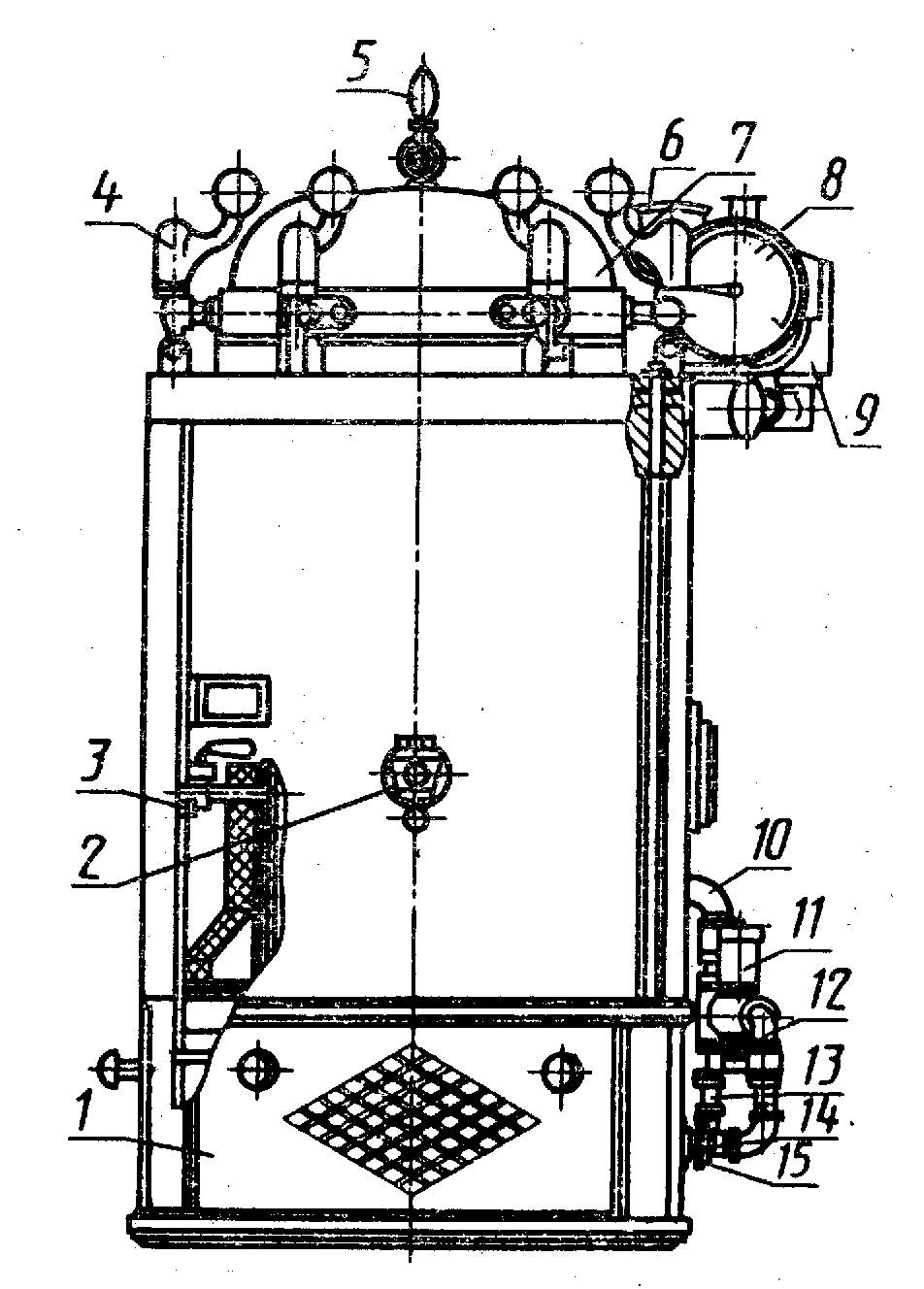

Автоклав газовый АГ – 60. Общий вид автоклава АГ – 60 представлен на рисунке 10.12.

а |

б |

Рис.10.12. Автоклав газовый емкостью 60 л. а – общий вид; б – разрез: 1 – съемный щиток для прочистки горелок; 2 – кран для слива бульона и промывных вод из автоклава; 3 – кран уровня; 4 – откидной болт; 5 – кран для выпуска воздуха и пара из варочного сосуда; 6 – наполнительная воронка; 7 – крышка варочного сосуда автоклава; 8 – электроконтактный манометр; 9 – предохранительный клапан; 10 – общий газопровод; 11 – соленоидный клапан; 12 – газопровод, подводящий газ к основной горелке; 13 – газопровод подводящий газ к вспомогательной горелке; 14 – основная горелка; 15 – регулятор воздуха основной горелки; 16 – резиновая прокладка; 17 – корпус; 18 – теплоизоляция; 19 – варочный сосуд; 20 – сетка; 21 – парогенератор; 22 – топочная камера; 23 - противовес |

|

Автоклавы устанавливаются на газифицированных предприятиях общественного питания. Газовый автоклав имеет косвенный обогрев при помощи влажного насыщенного пара с давлением в пароводяной рубашке до 370 к Па. Пар образуется в парогенераторе, расположенном под днищем варочного сосуда. Под кожухом скрыты трубопроводы холодного и горячего водоснабжения и трубопровод для удаления пара из варочного сосуда после окончания работы. Для быстрого сброса пара в канализацию этот трубопровод должен быть присоединен к пароводяному смесителю. При этом на пароотвод устанавливается обратный клапан, исключающий попадание воды в варочный сосуд, или же соединяет пароотвод с канализационным трубопроводом с разрывом. При отсутствии пароводяного смесителя сброс пара из варочного сосуда после окончания варки производится через установленный на крышке автоклава спускной кран непосредственно в окружающую среду. В парогенераторе расположены кольцевые концентрические каналы, заполненные водой до уровня контрольного крана. Кольцевые щели между каналами образуют конвективные газоходы. Продукты сгорания газа, проходя по газоходам парогенератора, нагревают воду до кипения и повышают давление пара в пароводяной рубашке до 370 кПа. Плотное прилегание крышки к борту автоклава достигается при помощи закрепленной в её пазах кольцевой пищевой резиновой прокладки и откидных болтов.

Автоклав снабжен автоматикой безопасности и регулирования. Автоклавы надлежат техническому надзору органов охраны труда и подвергаются периодическим испытаниям инспекцией Госгортехнадзора, а также осмотрам через каждые 60 варок, но не реже 1 раза в четыре месяца.

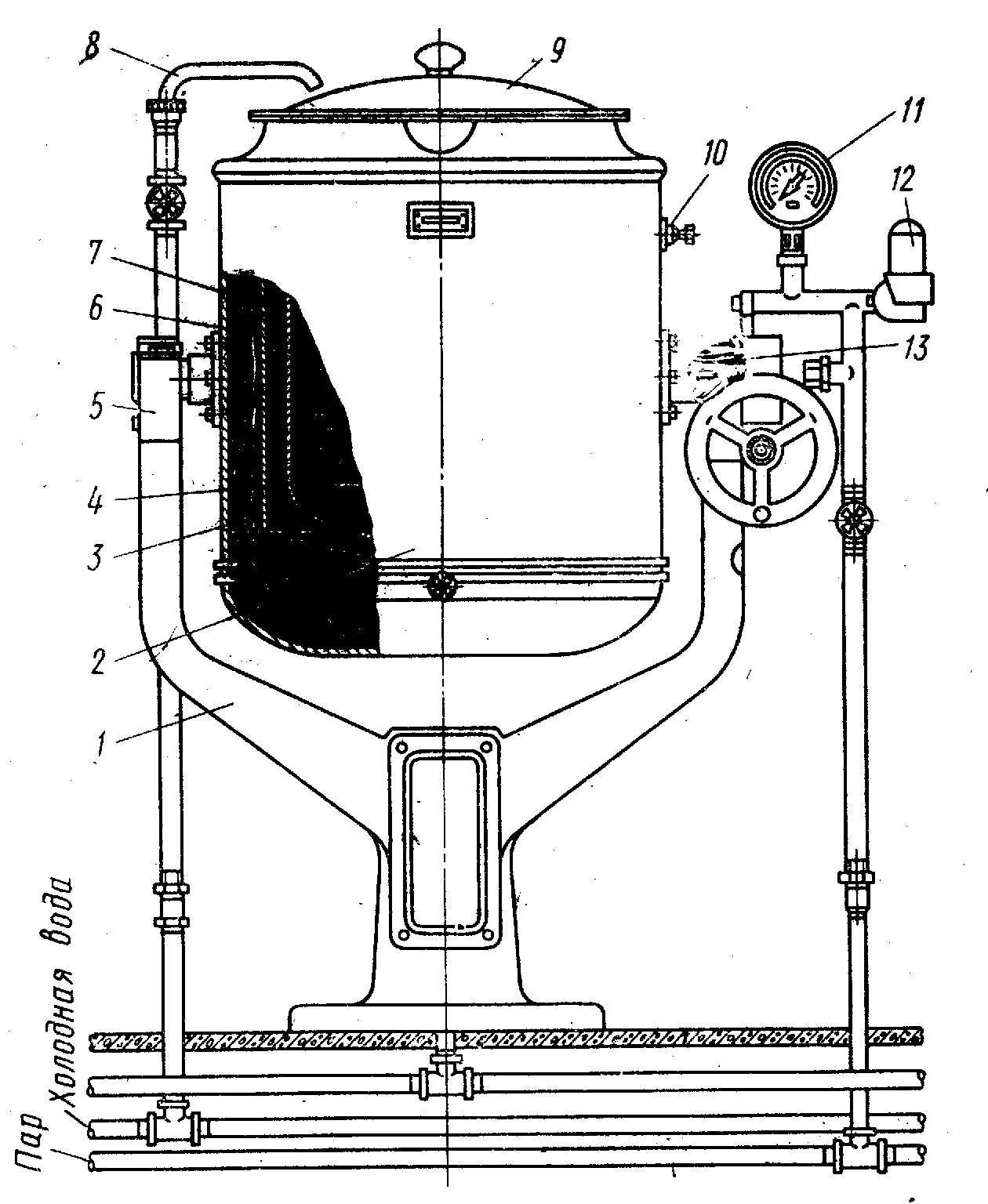

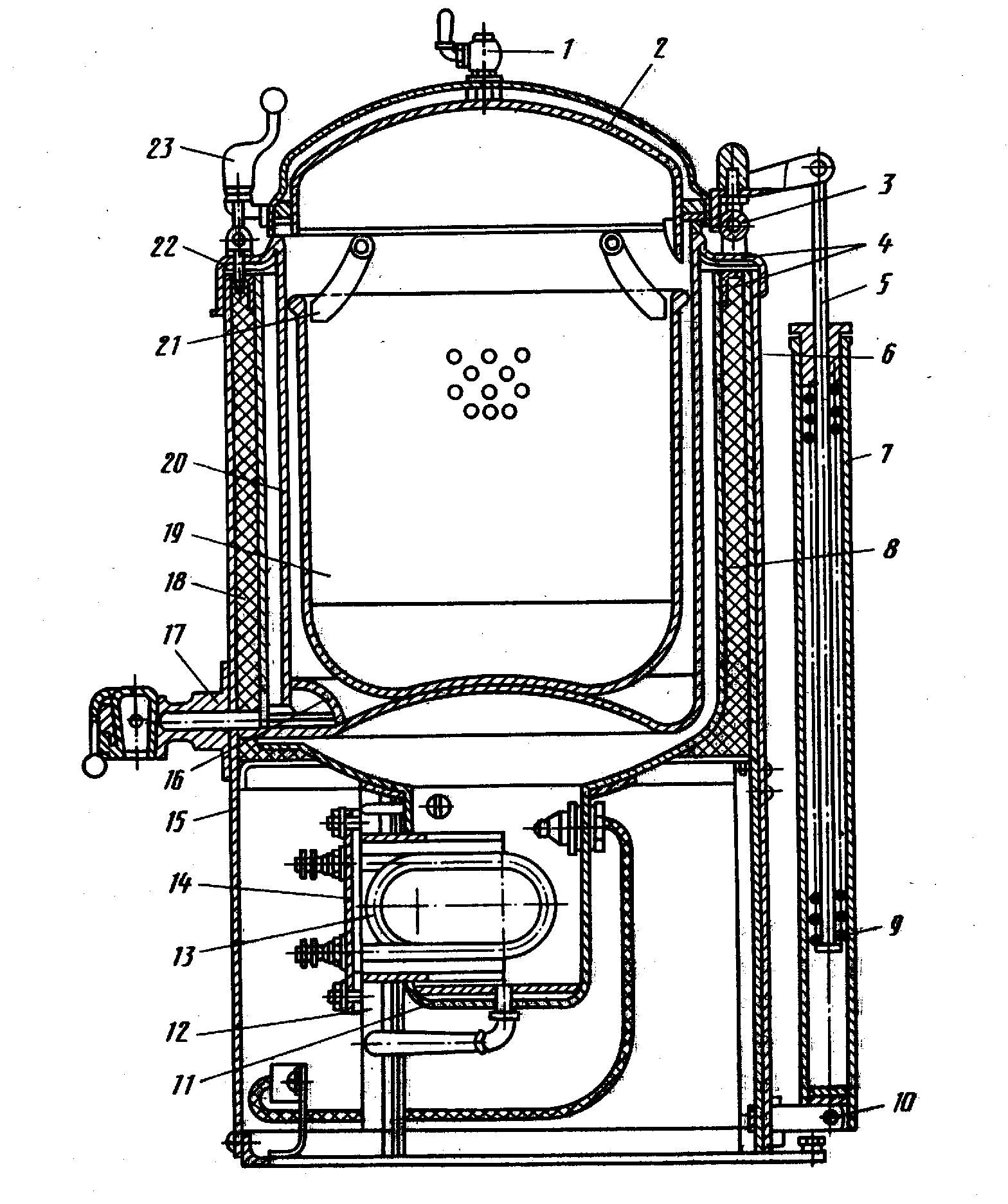

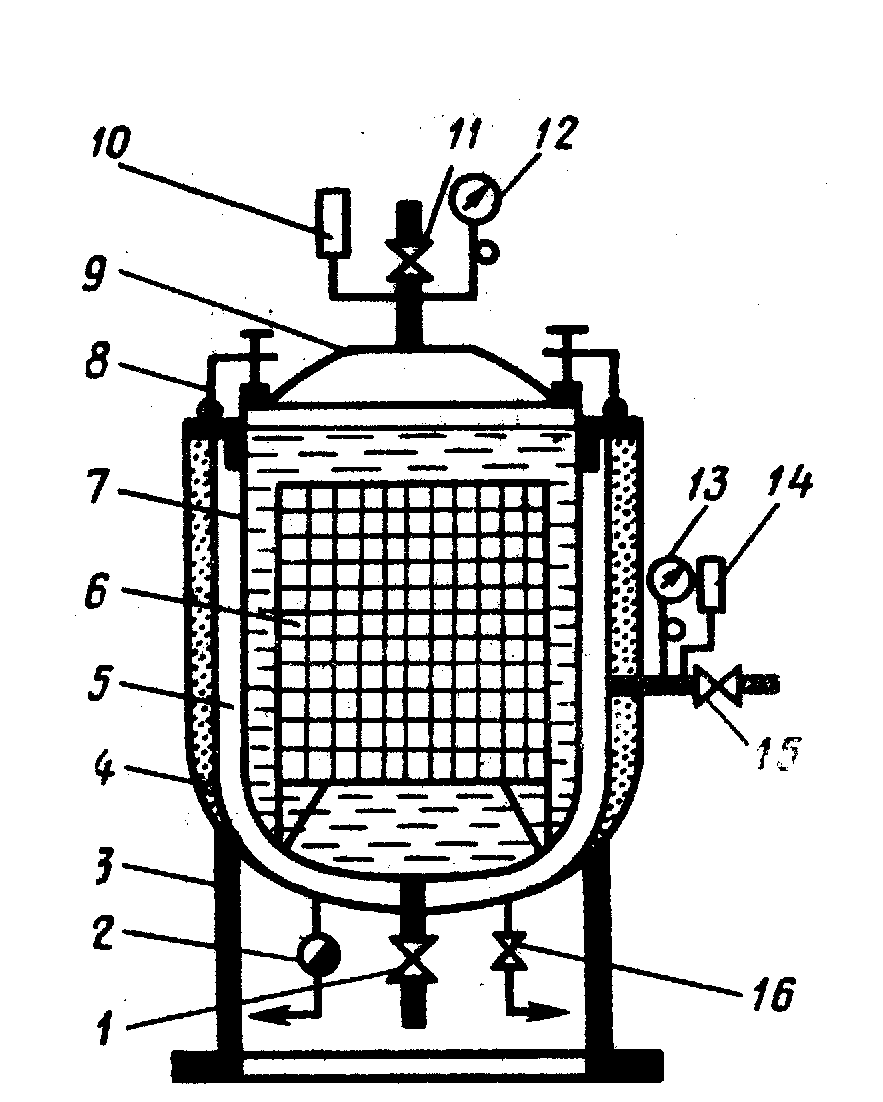

Паровые автоклавы. Принципиально – конструктивная схема автоклава, работающего на влажном насыщенном паре от централизованной системы пароснабжения представлена на рисунке 10.13.

Паровые автоклавы устроены аналогично электрическим и газовым, но отличаются более простой конструкцией из-за отсутствия парогенератора, т.к. в пароводяную рубашку автоклава подается пар из системы пароснабжения (от котельной). Паровой автоклав представляет собой котел с паровой рубашкой и герметически закрывающейся полусферической крышкой с прокладкой из пищевой термостойкой резины. На крышке автоклава устанавливают следующую дополнительную (в отличии от котлов) арматуру: предохранительный клапан, срабатывающий на давление 300…350 кПа (вместо клапана – турбинки); манометр, с указанием допустимого уровня давления на шкале прибора; перепускной вентиль. На рубашке автоклава устанавливают предохранительный клапан, срабатывающий на давление 250…400 кПа (на 50 кПа больше, чем в варочном сосуде); манометр. Вакуумный клапан на рубашках автоклавов не монтируют, так как при значительном запасе прочности стенка рубашки даже при глубоком вакууме не деформируется.

Рис. 10.13. Схема парового автоклава

1 – кран слива жидкости; 2 – конденсатоотводчик; 3 – постамент; 4 – тепловая изоляция; 5 – греющая рубашка; 6 – сетчатая корзина; 7 – варочный сосуд; 8 – откидные прижимные болты; 9 – крышка; 10 – предохранительный клапан; 11 – пароспускной вентиль; 12 – манометр варочного сосуда; 13 – манометр паровой рубашки; 14 – предохранительный клапан паровой рубашки; 15 – парозапорный вентиль; 16 – продувочный кран