- •1. Парафины-исходное сырье для орган.Синтеза.Источники, методы выделения, области применения парафинов.

- •6. Технологические основы процесса пиролиза. Сырье пиролиза. Структура установки пиролиза.

- •8. Технол. Основы и принцип. Схема прцесса катал.Риформинга.

- •14. Технол.Основы пр-са олигомериз-и этилена в присутсвии триэтилалюминия. Принцип.Схема получения линейных α-олефинов.

- •15. Теоретич.Основы пр-са олигомер-и низших олефинов на фосфорных катализаторах.

- •16. Технол.Основы пр-са олигомериз-и пропилена на фосфор.Кат-ре. Принц.Схема получения триммеров пропилена.

- •28.Технол.Основы пр-са дегидратации тмк. Принцип.Схема получения изобутилена полимеризационной чистоты.

- •3 5. Основные продукты оонс.

- •44. Сравнительная характеристика получения изопрена через диметилдиоксан (дмд)

1. Парафины-исходное сырье для орган.Синтеза.Источники, методы выделения, области применения парафинов.

Парафины - насыщенные углеводороды можно разделить на следующие группы: низшие парафины (от С1 доС5), получаемые в индивидуальном виде; высшие парафины (примерно от С10 доС40), предст. собой жидкие или твердые смеси гомологов с разным числом углеродных атомов.Низшие парафины, их свойства: Парафиновые у/в-ды от метана СН4 до бутанов С4Н10 – газообразные вещества, пентаны С5Н12 – низкокипящие жидкости. Метан – трудно сжижаемый газ, остальные газообразные парафины конденсируются при охлаждении водой под давлением (т.е. можное перевести в жидкое состояние). н-бутан и изобутан, а также н-пентан и изопентан имеют значительную разницу в температурах кипения, поэтому их можно разделить ректификацией. Низшие парафины плохо растворяются в воде, в полярных жидкостях, но могут поглощаться или сорбироваться твердыми адсорбентами (углем). С повышение молекулярной массы растет их способность сорбироваться. Низ. парафины образуют взрывоопасные смеси с воздухом, токсичны.Высшие парафины, их свойства: До С16 – жидкости, после – тв. в-ва. Тпл твердых в-в увелич. с молекулярной массой. Парафины нормального строения имеют большую Тпл и Ткип. Высшие парафины имеют способность образовывать кристаллические аддукты с карбамидом, на этом свойстве основано выделение высших парафинов с карбонильной депарафинизацией. Из-за своего прямоцепочного строения н-парафины способны проникать в мельчайшие поры цеолитов (молекулярных сит) и сорбироваться ими. Выделение низших парафинов. Главным источником низших парафинов (С1-С5) являются природный и попутный газы, газ газоконденсатных месторождений. Природный газ – газ добываемый из газовых месторождений. Иногда они содержат большие количества диоксида углерода, азота, гелия. Для газоконденсатных месторождений обычно характерно высокое давление, и при его снижении происходит сепарация и выделяется газ и жидкий конденсат. Попутный газ выделяется вместе с нефтью при ее добыче из нефтяных скважин. Часть этих газов отделяется в сепараторах, а др. остается растворенной в нефти и отделяется при ее стабилизации, т.е. отгонки летучих компонентов.Выделение высших парафинов. Сырьем явл. нефть, кот. содержит парафиновые, нафтеновые и аром. у/в. Атмосферная перегонка нефти: при ней получают керасиновые, газойлевые, леграиновые, бензиновые фракции. Остаток от атм. перегонки (мазут) подвергают вакуумной перегонке для получения смазочных масел. В смазочных маслах, газойлевых и керосиновых фракциях содержится до 30% н-парафинов. Широкого применения в ООС не имеют. Примен-ся в промыш-ти д/получения ПАВ. В народ.хоз-ве (изготов.свечей, витаминные препараты). Методы выделения: 1)карбамидная дпараф-я, основанная на их спос-ти обр-ть с карбамидом крист.комплекс. Протекает в 3 стадии: 1.В исхюфр. При Т от 0-30ºС вводят карбамид. При интенсив.перемешивании выпадает осадок. 2.отделение крист.комплекса фильтрованием. 3. разложение комплекса путем обработки водян.паром или горячей водой. 2)адсорбцион.выделение на цеолитах: 1.адсорбция во время к-й происходит поглощение цеолитом н-парафинов. 2. продувка. 3. десорбция н-парафинов. 3) кристаллизация с применением селектив. раст-лей, заключаетс в отфильтровывании кристаллов парафинов обр-ся при охлаждении нефтяных фракций преимущ-но тяжелых.

2 .

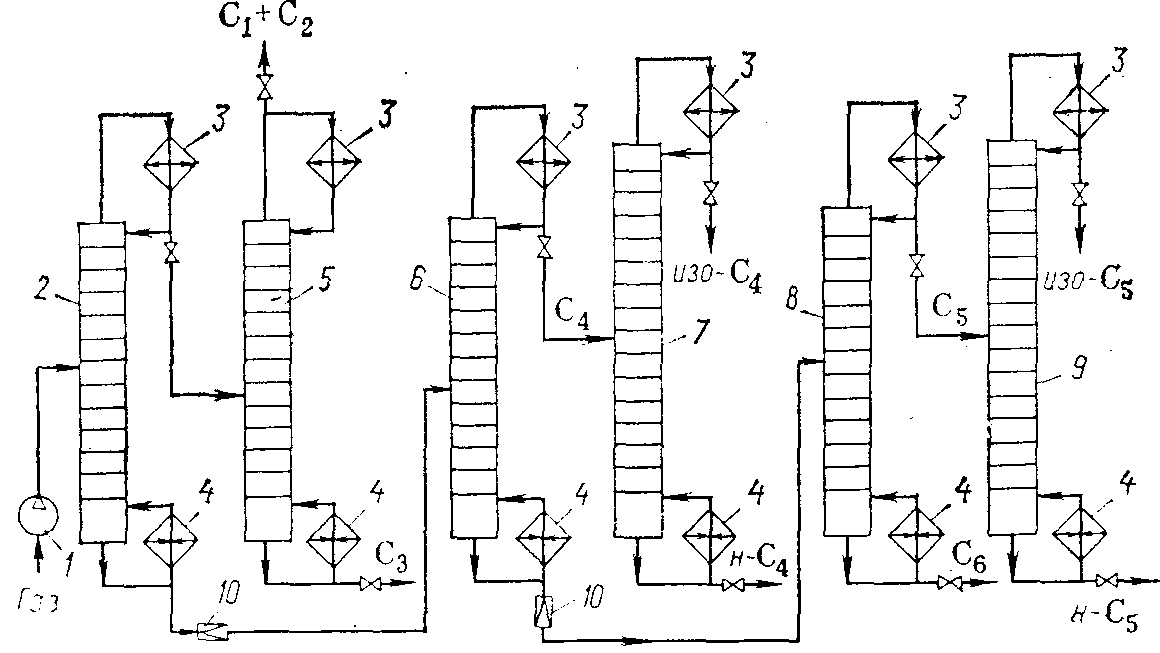

принципиальная схема ЦГФУ.

Для разделения попутного газа можно

использовать способы абсорбции,

адсорбции, конденсации и ректификации.

Наибольшее распространение нашел

ректификационный метод, в котором при

отделении трудно конденсирующихся

газов используют повышенное давление

(2-4 МПа) и достаточно глубокий холод, н-р

пропанового холодильного цикла. При

отделении от других углеводородов этана

и особенно метана низкотемпературную

ректификацию не редко комбинируют с

абсорбцией, чтобы избежать применения

слишком глубокого и дорогостоящего

холода. Разделение попутного газа осущ.

на центральных газофракционирующих

установках (ЦГФУ). При этом предусматривается

выделение достаточно чистых фракций

н-бутана и изобутана, н-пентана и

изопентана, в то время как низшие

углеводороды могут выпускаться в виде

смеси (сухой газ) или фракций С1

и С2 с

разным содержанием др. углеводородов.

ЦГФУ состоит

из 6-8 колонн ректификационных, работающих

по непрерывной схеме. Суммарным числом

тарелок до 800. Для четкого разделения

углеводородов применяется повышенное

давление до 10 МПа и с широкой фракции

углеводородов. В 1- и 2-ой ректификационных

колоннах выделяется сухой газ к-ый

представляет собой смесь метана, этана,

основное кол-во пропана. Тяжелая

фракция углеводородов С4-С6

из куба колонны 1

дросселируется

до давления 0,8 МПа, и в ректификационной

колонне 3

из

нее отгоняют фракцию С4,

которую подвергают ректификации в

колонне 3. На

3-ей колонне происходит выделение С4

фракции с последующим разделением ее

на изобутан и нормальный бутан. Из

кубового продукта 3-ей колонны выделяется

изопентан, нормальный пентан и гексан.

Кубовая

жидкость колонны 3

дросселируется

до давления 0,3 МПа и поступает на

дальнейшую ректификацию в колонну 5,

где

углеводороды C5

отделяются

от высших, остающихся в кубе. В

ректификационной колонне 6

фракция

С5

делится на изопентан и н-пентан, которые

содержат 97-98 % основного вещества.

Метан и этан, содержащиеся в сухом газе,

можно разделить низкотемпературной

ректификацией, при которой флегма

создается путем охлаждения жидким

пропаном и этаном при давлении 4,0-4,5

МПа. Кроме того, природный газ, содержащий

96-97 % СН4,

может непосредственно применяться в

качестве технического метана. С1-С2

в меньших колич-х топливо, С2

м.б. сырьем на уст-ках пиролиза д/получения

этилена. С3-топливо

и как хладоагент. Изо-С4-д/получения

изобутелена путем дегид-я. н-С4д/получения

изобутана подверг-т р-м полимер-и.

изо-С5-д/получ-я

изопрена путем двухстад-го дегидр-я.

н-С5,С6

раств-ль

.

принципиальная схема ЦГФУ.

Для разделения попутного газа можно

использовать способы абсорбции,

адсорбции, конденсации и ректификации.

Наибольшее распространение нашел

ректификационный метод, в котором при

отделении трудно конденсирующихся

газов используют повышенное давление

(2-4 МПа) и достаточно глубокий холод, н-р

пропанового холодильного цикла. При

отделении от других углеводородов этана

и особенно метана низкотемпературную

ректификацию не редко комбинируют с

абсорбцией, чтобы избежать применения

слишком глубокого и дорогостоящего

холода. Разделение попутного газа осущ.

на центральных газофракционирующих

установках (ЦГФУ). При этом предусматривается

выделение достаточно чистых фракций

н-бутана и изобутана, н-пентана и

изопентана, в то время как низшие

углеводороды могут выпускаться в виде

смеси (сухой газ) или фракций С1

и С2 с

разным содержанием др. углеводородов.

ЦГФУ состоит

из 6-8 колонн ректификационных, работающих

по непрерывной схеме. Суммарным числом

тарелок до 800. Для четкого разделения

углеводородов применяется повышенное

давление до 10 МПа и с широкой фракции

углеводородов. В 1- и 2-ой ректификационных

колоннах выделяется сухой газ к-ый

представляет собой смесь метана, этана,

основное кол-во пропана. Тяжелая

фракция углеводородов С4-С6

из куба колонны 1

дросселируется

до давления 0,8 МПа, и в ректификационной

колонне 3

из

нее отгоняют фракцию С4,

которую подвергают ректификации в

колонне 3. На

3-ей колонне происходит выделение С4

фракции с последующим разделением ее

на изобутан и нормальный бутан. Из

кубового продукта 3-ей колонны выделяется

изопентан, нормальный пентан и гексан.

Кубовая

жидкость колонны 3

дросселируется

до давления 0,3 МПа и поступает на

дальнейшую ректификацию в колонну 5,

где

углеводороды C5

отделяются

от высших, остающихся в кубе. В

ректификационной колонне 6

фракция

С5

делится на изопентан и н-пентан, которые

содержат 97-98 % основного вещества.

Метан и этан, содержащиеся в сухом газе,

можно разделить низкотемпературной

ректификацией, при которой флегма

создается путем охлаждения жидким

пропаном и этаном при давлении 4,0-4,5

МПа. Кроме того, природный газ, содержащий

96-97 % СН4,

может непосредственно применяться в

качестве технического метана. С1-С2

в меньших колич-х топливо, С2

м.б. сырьем на уст-ках пиролиза д/получения

этилена. С3-топливо

и как хладоагент. Изо-С4-д/получения

изобутелена путем дегид-я. н-С4д/получения

изобутана подверг-т р-м полимер-и.

изо-С5-д/получ-я

изопрена путем двухстад-го дегидр-я.

н-С5,С6

раств-ль

3. Теоретич-е основы пр-са изомериз-и парафинов. |

Реакции изомеризации парафинов в изопарафины в присутствии катализаторов (Al2О3 и др.) являются дополнительным источником получения изобутана и изопентана. Эти реакции играют важную роль в процессах нефтепереработки (каталитический крекинг и риформинг), когда н-парафины изомеризуются в разветвленные углеводороды, имеющие более высокое октановое число.

СН3

|

СН3-СН2-СН2-СН2-СН3 → СН3-СН-СН2-СН3 → СН3-С-СН3 СН3-СН2-СН2-СН3 → СН3-СН-СН3

| | |

СН3 СН3 СН3

Эти реакции яв-ся обратимыми процессами, при которых устанавливается термодинамическое равновесие между нормальными и изопарафинами. При низких температурах самым стабильным из у/в с открытой цепью яв-ся наиболее разветвленный изомер, а при высокой - парафин.

Изомеризация парафинов может осущ-ся в присутствии хлорида алюминия AlCl3 или бифункциональных контактов, состоящих из металлов платиновой группы на носителе кислотного типа (оксид Al, алюмосиликат, цеолит).

Реакция изомеризации протекает по ионному механизму ч/з промежуточное образование карбокатионов. Сначала вследствие крекинга парафина или в результате его дегидрирования получаются олефины: RСН2-СН3→ RСН = СН2. Из олефинов на гетерогенном контакте за счет его активных центров, играющих роль доноров протона, об-ся карбокатионы: RСН = СН2 + Н-О-Ме ↔ R+СН-СН3 + МеО−.

Для успешного протекания изомеризации в присутствии хлорида Al необходим сокатализатор - хлорид водорода, т.к. карбокатионы образуются только при совместном действии на олефин хлорида Al и хлорида Н: RСН = СН2+НСl + AlСl3 → R+СН-СН3 + AlСl4−.

Ионы карбония способны отрывать атомы водорода (в виде гидрид-ионов) от др. молекул у/в-да и изомеризоваться с перемещением атомов водорода или алкильных групп внутри молекулы. В результате происходит ионно-цепной процесс изомеризации:

СН3-СН2-+СН-СН2-СН3 → СН3-СН2-СН-+СН2

|

СН3

Изомеризация парафинов всегда сопровождается побочными реакциями расщепления (крекинга), полимеризации и алкилирования, вследствие чего в продуктах изомеризации присутствуют более низкокипящие и в небольшом количестве высшие углеводороды. Очевидно, что при целевом направлении изомеризации эти побочные процессы нежелательны. Для их подавления нужно выбирать соответствующие температуры и время контакта.

4 .

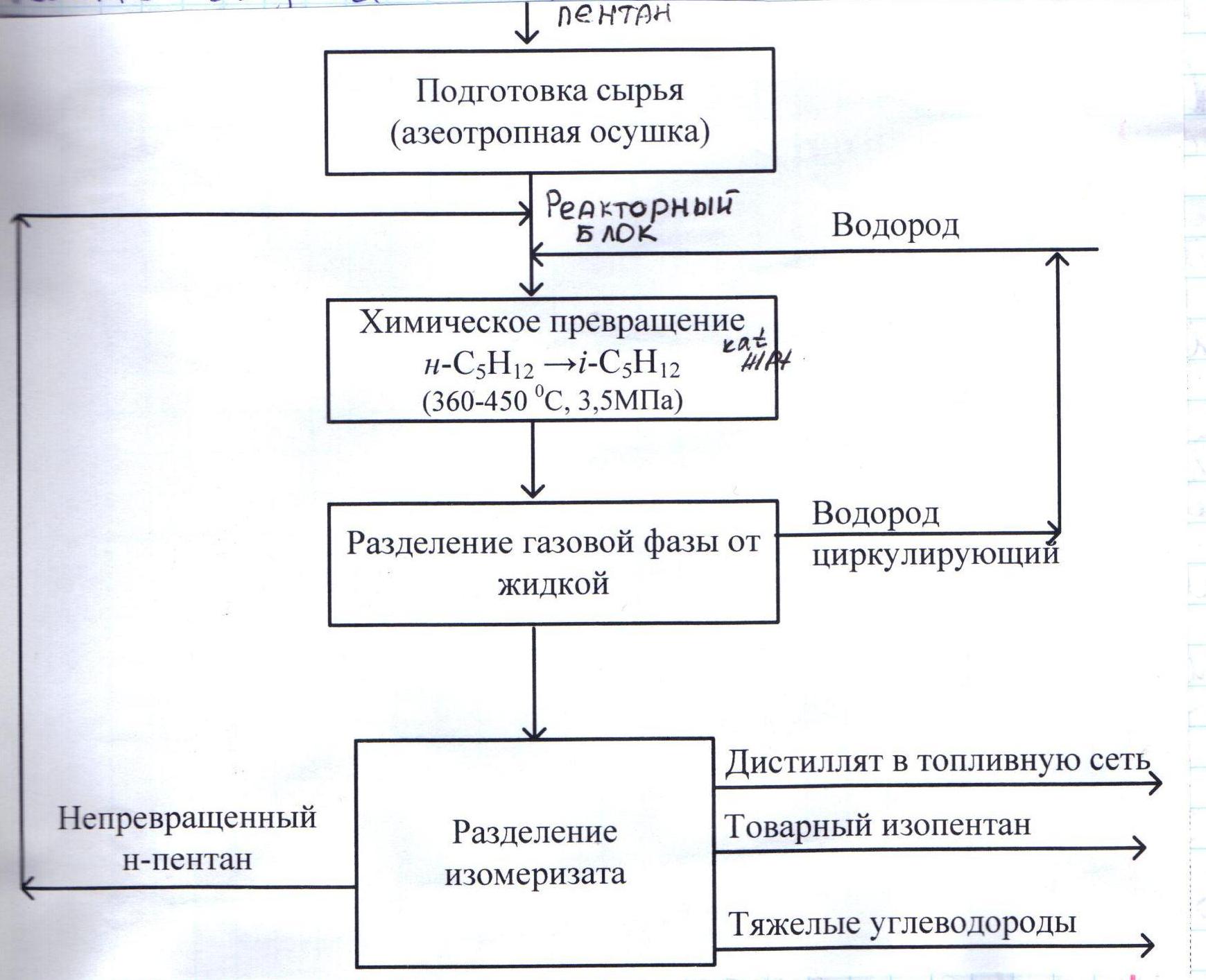

Технол.основы пр-са изомеризации пентана.

Принцип.схема получения изопентана.

При разгонке широкой у/в фракции помимо

изопентана получается значительное

количество нормального пентана,в то

время как сырьем для получения изопрена

методом 2хстадийного

дегидрирования является только

изопентан.С этой целью осуществляют

изомеризацию нормального пентана в

изопентан: СН3-СН2-СН2-СН2-СН3

kat

СН3-СН(СН3)-СН2-СН3-изомеризация.

В качестве катализатора такого процесса

используется бифункциональный

алюмоплатиновый контакт, который

представляет собой платину осажденную

на активную окись алюминия и проматированную

фтором: СН3-СН2-СН2-СН2-СН3

-Н2,Рt

СН2=СН-СН2-СН2-СН3Al2O3

СН2=С(СН3)-СН2-СН3H2,Pt

СН3-С(СН3)-СН2-СН3.

Все эти процессы идут одновременно на

бифункциональном катализаторе. Технология

процесса состоит из следующих стадий:

1.подготовка сырья заключающаяся в

удалении из пентана тяжелых у/в С6

и осушки его от влаги методом азеотропной

ректификации. 2.изомеризация пентана

на бифункциональном катализаторе в

потоке циркулирующего водородсодержащего

газа. 3.разделение продуктов реакции

методом ректификации. 4.подготовка

циркулирующего водородсодержащего

газа для изомеризации, включающего в

себя очистку от фтористых соединений

и осушку методом адсорбции. Схема: Сырье-

нормальная пентановая фр. Поступает в

К-1 азеотропной осушке.К-1 предназ.

д/отделения влаги от н-С5.

Отходящая сверху колонны азеот.смесь

конденсир-ся и поступает в отстойник

Е-1 сливается в дренажную емкость. У/в

слой из Е-1 подается в К-1. Осушенный

н-пентан из К-1 пройдя печь подается на

смешение с Н2

и пост-т в Р-1. В р-ре в среде Н2

на слое каt

проис-т реакция И. Контак.газ из Р-1 после

охл-я поступает на узел стабил-и. В

сепар-ре О-1 изо-пентан пентановая фр.

отд-ся от газа. Водородсод-й газ смеш-ся

с н-пентанов.фр. пентан и изо-пентан.фр.

потупает в К-2. К-2 предназ. д/отд-я легких

у/в С1-С4

(обр-ся в пр-се крекинга) из изомеризата.

Куб К-2 изопентан.фр. под-ся на питание

в К-3, в к-й проис-т выделение товар.

изопентана. Куб К-3 (непрореагир-й в Р-1

н-пентан) направ-ся в К-4 в кач-ве рецикла.

К-4 предназ. д/отделения у/в С6,С5

обр-ся в пр-се И. и прешедший с исх.сырьем

Вверх К-4 –это н-пентан, он напрв-ся в

П-1.

.

Технол.основы пр-са изомеризации пентана.

Принцип.схема получения изопентана.

При разгонке широкой у/в фракции помимо

изопентана получается значительное

количество нормального пентана,в то

время как сырьем для получения изопрена

методом 2хстадийного

дегидрирования является только

изопентан.С этой целью осуществляют

изомеризацию нормального пентана в

изопентан: СН3-СН2-СН2-СН2-СН3

kat

СН3-СН(СН3)-СН2-СН3-изомеризация.

В качестве катализатора такого процесса

используется бифункциональный

алюмоплатиновый контакт, который

представляет собой платину осажденную

на активную окись алюминия и проматированную

фтором: СН3-СН2-СН2-СН2-СН3

-Н2,Рt

СН2=СН-СН2-СН2-СН3Al2O3

СН2=С(СН3)-СН2-СН3H2,Pt

СН3-С(СН3)-СН2-СН3.

Все эти процессы идут одновременно на

бифункциональном катализаторе. Технология

процесса состоит из следующих стадий:

1.подготовка сырья заключающаяся в

удалении из пентана тяжелых у/в С6

и осушки его от влаги методом азеотропной

ректификации. 2.изомеризация пентана

на бифункциональном катализаторе в

потоке циркулирующего водородсодержащего

газа. 3.разделение продуктов реакции

методом ректификации. 4.подготовка

циркулирующего водородсодержащего

газа для изомеризации, включающего в

себя очистку от фтористых соединений

и осушку методом адсорбции. Схема: Сырье-

нормальная пентановая фр. Поступает в

К-1 азеотропной осушке.К-1 предназ.

д/отделения влаги от н-С5.

Отходящая сверху колонны азеот.смесь

конденсир-ся и поступает в отстойник

Е-1 сливается в дренажную емкость. У/в

слой из Е-1 подается в К-1. Осушенный

н-пентан из К-1 пройдя печь подается на

смешение с Н2

и пост-т в Р-1. В р-ре в среде Н2

на слое каt

проис-т реакция И. Контак.газ из Р-1 после

охл-я поступает на узел стабил-и. В

сепар-ре О-1 изо-пентан пентановая фр.

отд-ся от газа. Водородсод-й газ смеш-ся

с н-пентанов.фр. пентан и изо-пентан.фр.

потупает в К-2. К-2 предназ. д/отд-я легких

у/в С1-С4

(обр-ся в пр-се крекинга) из изомеризата.

Куб К-2 изопентан.фр. под-ся на питание

в К-3, в к-й проис-т выделение товар.

изопентана. Куб К-3 (непрореагир-й в Р-1

н-пентан) направ-ся в К-4 в кач-ве рецикла.

К-4 предназ. д/отделения у/в С6,С5

обр-ся в пр-се И. и прешедший с исх.сырьем

Вверх К-4 –это н-пентан, он напрв-ся в

П-1.

5. Олефины- исход.сырье для органического синтеза. Теоретич.осноы пр-са получения низших олефинов. Олефины. Используемые в качестве исходных веществ для основного органического и нефтехимического синтеза, можно разделить на 2 основные группы:1) низшие газообразные или низкокипящие олефины от этилена до пентенов (С1-С5). 2) высшие олефины от С6 до С12- С18 (главным образом С7-С15). Главным методом получения олефинов в промышленности являются процессы расщепления нефтяных фракций или углеводородных газов. Эти процессы можно разделить на две группы: термические (пиролиз и термический крекинг парафинов) и каталитические (каталитический крекинг).

Олефин.у/в благодаря наличию в молекуле двойной связи обладают высокой реакционной способностью и яв-я одними из важнейших исходных соединений для получения большого числа разнообразных органических продуктов. Особенно ценными для промышленности яв-я низшие олефины- этилени пропилен. На основе синтезов олефинов получаются следующие продукты: синтез этилена: при полимеризации – полиэтилен; гидратация – этиловый спирт; окисление – окись этилена, ацетальдегид; гипохлорирование – хлористый этил; нитрование – динитроэтан, +С6Н6 этилбензол; синтез пропилена: при полимеризации -полипропилен; гидратация – изопропиловый спирт; окисление – окись пропилена, ацетон; гипохлорирование- пропиленхлоргидрин; хлорирование – дихлорэтан, хлористый аллил.высшие олефины исп-т для производства высших алифатических спиртов оксосинтезом.

Пиролиз у/в с цель. Получения низших олефинов. В настоящее время основным источником низших олефинов яв-я пиролиз у/в сырья, проводимых с целью производства этилена. Пиролиз представляет собой процесс глубокого расщепления у/в сырья под действием высоких температур. Сырье пиролиза может быть разнообразным : газообразным или жидким, легким или тяжелым. Процесс пиролиза сущ-т многие десятки лет. В настоящее время пиролиз яв-я базовым процессом нефтехимии. Основным сырье процесса пиролиза с целью получения этилена яв-я этан, пропан и бутан, содер-ся в попутных газах нефтедобычи и нефтезаводских газах, газовые и низкооктановые бензины и т.д. в последнее время и связи с дефицитом и высокой стоимостью бензиновых фракций в качестве сырья пиролиза применяют также средние и тяжелые нефтяные фракции и даже сырую нефть. Процесс производства этилена и др. олефинов из у/в сырья включает стадии пиролиза у/в, компримирования газа пиролиза, удаления тяжелых у/в, осушки, разделения. Удаление сероводорода, диоксида углерода и ацетилена. Процесс пиролиза представляет собой эндотермическую реакцию, требующую подвода больших кол-в тепла. В настоящее время практически ед-м промышленным методом пиролиза яв-я пиролиз в трубчатых печах, представляющих змеевиковые реакторы с внешним обогревом. Первые установки пиролиза работали в так называемом мягком режиме. Для него характерны t=780-8000С и время контакта 0,5-1 с. В настоящее время печи пиролиза работают при t =840-8700С и время контакта 0,2с., это позволило увеличить выход продукта. На современных установках пиролиза работают печи с вертикальным расположением труб. Закалка газа пиролиза осуществляется в закалочно- испарительных аппаратах поверхностного типа.