- •1.1 Расчет напряжений растяжения………………….. …..…8

- •1.2 Расчёт изгибающих моментов………………...……… ...13

- •4. Крутильные колебания роторов гтд………...………………..90

- •8.3.2. Планетарные редукторы………………………………..….138

- •8.5.1 Зубчатые цилиндрические и конические колеса……......…146

- •8.6. Измерители крутящего момента……......…..….…....156

- •9.1.1. Конструкция нерегулируемых дозвуковых выходных устройств………………………………………………………………...….......172

- •Введение

- •1. Расчёт лопаток компрессоров и турбин на прочность

- •1.1 Расчет напряжений растяжения

- •1.2 Расчёт изгибающих моментов

- •1.2.1 Определение изгибающих моментов от действия центробежных сил

- •1.2.2 Определение изгибающих моментов от центробежных сил методом конечных разностей

- •1..2.3. Расчёт изгибающих моментов в лопатках от действия газовых сил

- •1.3. Определение напряжений изгиба, суммарных напряжений и запасов прочности

- •1.4. Расчет на прочность замков крепления рабочих лопаток

- •1.4.1. Расчёт крепления лопатки типа «ласточкин хвост»

- •1.4.2 Расчёт крепления лопатки замком типа «ёлочка»

- •1.5. Контрольные вопросы

- •2. Колебание лопаток

- •2.1 Свободные колебания стержня постоянного поперечного сечения

- •2.2. Расчет первой собственной частоты колебаний лопатки переменного сечения

- •2.3. Определение частоты колебания лопатки в поле центробежных сил

- •2.4. Резонансные режимы и способы борьбы с опасными колебаниями

- •2.5 Контрольные вопросы

- •3. Критические скорости вращения роторов

- •3.1. Расчет критической скорости вращения невесомого вала с диском

- •3.2 Устойчивость быстровращающихся гладких валов

- •3.3. Критические скорости вращения реальных роторов

- •3.4. Влияние гироскопического момента на критические скорости вращеня

- •3.4.1 Расчет критической скорости вращения ротора с учётом гироскопического момента

- •3.5. Расчет крических скоростей вращения многодисковых роторов

- •3.6. Приведение сложных изгибных систем к эквивалентным

- •3.7. Контрольные вопросы

- •4. Крутильные колебания роторов гтд

- •4.1. Свободные крутильные колебания двухмассовой системы

- •4.2. Свободные крутильные колебания многомассовых систем

- •4.3. Приведение реальной крутильной системы к эквивалентной расчетной

- •4.4. Вынуждающие моменты и резонанс

- •4.5. Контрольные вопросы

- •5.Вибрационные перегрузки двигателей

- •5.1. Балансировка роторов гтд

- •5.2. Контрольные вопросы

- •6. Расчёт на прочность дисков роторов гтд

- •6.2 Расчет равнопрочного диска

- •6.3. Расчет на прочность вращающегося диска произвольного профиля

- •6.4. Контрольные вопросы

- •7. Колебания дисков

- •7.1 Контрольные вопросы

- •8. Редукторы гтд

- •8.1. Требование к редукторам

- •8.2. Классификация редукторов

- •8.3. Редукторы для привода одиночного винта

- •8.3.1 Простые редукторы

- •8.3.2. Планетарные редукторы

- •8.3.3. Двухступенчатые редукторы для привода одиночного винта

- •8.3.4. Замкнутые дифференциальные редукторы для привода одиночного винта

- •8.4. Редукторы для привода двух соосных винтов

- •8.5. Конструкция редукторов гтд

- •8.5.1 Зубчатые цилиндрические и конические колеса

- •8.5.2. Водила планетарных передач

- •8.5.3. Корпусы редукторов

- •8.5.4. Валы и их опоры

- •8.5.5. Применяемые материалы

- •8.6. Измерители крутящего момента

- •Контрольные вопросы

- •9. Выходные и ревеверсивные устройства

- •9.1.1. Конструкция нерегулируемых дозвуковых выходных устройств

- •9.3. Сверзвуковые регулируемые выходные устройства

- •9.4. Устройства для реверса и девиации тяги

- •9.5. Методы снижения шума

- •9.5.1 Шумоглушащие сопла

- •9.5.2 Снижение шума компрессора

- •9.5.3 Аэродромные глушители шума

- •Глушители шума выхлопа двигателя

- •Глушители шума на входе в двигатель

- •9.6. Контрольные вопросы

- •Заключение

- •Библиографический список

- •660014, Г. Красноярск, просп. Им. Газ. «Красноярский рабочий»,31

- •660028 Г. Красноярск . Ул. Л Кецховели, 75а-223.

9.3. Сверзвуковые регулируемые выходные устройства

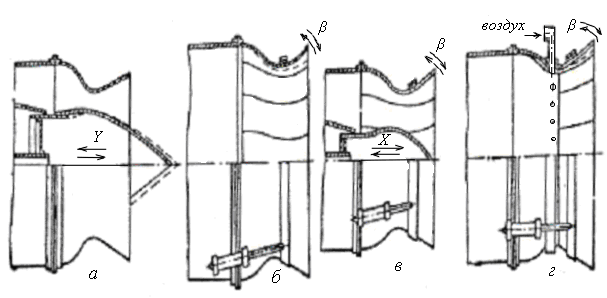

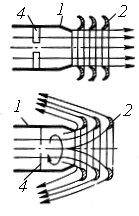

В сверхзвуковых выходных устройствах необходимо регулировать критическое и выходное сечения сопла. Регулирование, как выходного, так и критического сечений может обеспечиваться изменением положения внутренней иглы (Рис.9.27,а) или створок (Рис.9,27, б), одновременным изменением положения иглы и створок (рис.9.27, в), изменением критического сечения, аэродинамическим поджатием (струей воздуха), а выходного сечения поворотом створок (рис.9.27,г). Наилучший эффект, получаемый от регулирования сопла, достигается при независимом изменении критического и выходного сечений, т. е. при использовании сопел со схемами регулирования, приведенными на (Рис.9.27, в, г).

Рис.9.27. Схемы сверхзвуковых сопел: а – регулирование критического сечения иглой; б– створчатое регулирование; в – регулирование критического сечения иглой и выходного сечения створками; г – аэродинамическое регулирование критического сечения и створчатое регулирование выходного сечения

При этом случае усложняется система управления и конструкция сопла. Поэтому могут использоваться сопла, у которых критическое сечение изменяется пропорционально выходному, т. е. сопла створчатого типа (Рис.9.28). Возможно использования сочетания любых схем.

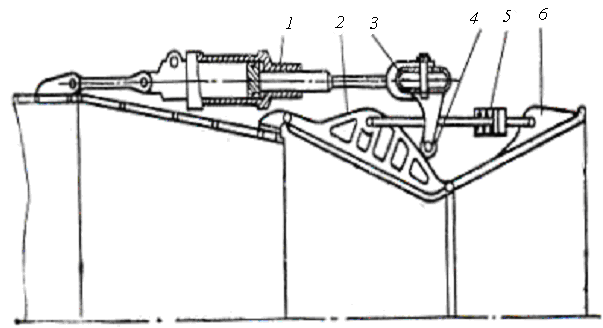

Рис.9.28. Створчатое двухрядное сверхзвуковое сопло: 1 – силовой цилиндр; 2 – дозвуковые створки; 3 – кольцо; 4 – ролик; 5 – тяга; 6 – сверхзвуковые створки

Створчатое двухрядное сопло имеет два последовательно расположенных венца взаимно перекрывающихся створок (Рис. 9.28). Первый венец (створки 2) подобен сужающемуся створчатому венцу, а второй венец (створки 6) соответствует расширяющемуся участку сопла Лаваля. Створки второго венца подвешиваются шарнирно к створкам первого венца. В сопле этого типа площади критического и выходного сечений могут изменяться независимо одна от другой или в кинематической взаимосвязи.

9.4. Устройства для реверса и девиации тяги

Одним из наиболее эффективных средств уменьшения длины пробега самолетов с ГТД при посадке являются специальные реверсивные устройства, называемые реверсорами тяги. При помощи реверсора тяги поток раза за турбиной поворачивается и под некоторым углом (90—180°) выходит по направлению движения самолета. При этом создается отрицательная тяга, которая тормозит движение самолета при посадке. Кроме того, уменьшается время захода на посадку в связи с возможностью увеличения угла планирования, повышается ресурс взлетно-посадочных устройств самолета (тормозов и покрышек колес) К реверсорам предъявляются следующие требования:

1. Величина отрицательной тяги не менее 35—40% максимальной положительной тяги.

2. Быстрое изменение тяги от отрицательной до положительной.

3. Неизменность режима работы двигателя при реверсировании.

4. Сохранение устойчивости и управляемости самолета при включении реверсоров.

5. Простая, надежная и легкая конструкция реверсора.

6. Небольшой нагрев силовых поверхностей самолета выходящей струей газа.

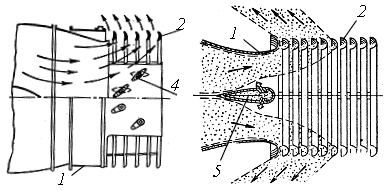

Реверсивные устройства различают как по месту поворота потока газа (с поворотом в выходном устройстве или за ним), так и по способу отклонения потока газа (с механическим или аэромеханическим способом Рис.9.29) .

На (Рис.9.29, а) реверсоры тяги установлены в выходном устройстве, что уменьшает гидравлические потери потока газа вследствие малой скорости его в момент поворота. На (Рис.9.29,а) отклонение потока осуществляется механически — закрытием створки 3 при одновременном открытии отклоняющей решетки 2.

На Рис.9.29,б представлена схема реверсора тяги с аэродинамическим отклонением. Внутри выпускной трубы размещены поворотные лопатки 4, которые в нерабочем положении устанавливаются по потоку. При включении реверса лопатки поворачиваются и направляют поток к отклоняющим решеткам 2, которые отклоняют его на угол 140— 150°. Отклоняющие решетки в нерабочем положении могут убираться в фюзеляж или гондолу двигателя.

На Рис.9.29,в поток отклоняется аэродинамическим способом. Поток газа отклоняется с помощью струй воздуха, вводимых в ядро потока через стойку 5. Воздух для реверса тяги отбирается из компрессора двигателя (около 2—3% от общего расхода).

а б в

г д е

Рис.9. 29. Схемы реверсоров и девиации тяги: а - механический створчатый реверсор внутри выходного устройства; б - изменение вектора скорости поворотными лопатками; в- аэродинамический реверсор; г – изменение вектора скорости за счет закрутки потока; д– механические створчатые реверсоры установленные за соплом; е – девиаторы тяги; 1 –сопло; 2- отклоняющие решетки; 3 – поворотные створки; 4 – поворотные лопатки; 5 – стойка подвода воздуха; 6,7 – корпуса канала прямой и измененной тяги; 8 - заслонки

На (Рис.9.29,г) приведена схема реверсивного устройства с отклонением струи газа путём закрутки с помощью лопаток 4. При прямой тяге лопатки устанавливаются по потоку. При обратной тяге лопатки разворачиваются под углом к потоку, обеспечивая его закрутку и направление к отклоняющим решеткам 2.

Основным недостатком такого устройства является необходимость регулируемого сопла для сохранения постоянной температуры газа перед турбиной. Кроме того, затруднено крепление поворотных лопаток, усложнен механизм их поворота.

На Рис.9.29,д показаны реверсоры тяги, установленные за выходным устройством. Поток газа отклоняется механическим способом при помощи отклоняющих створок 3. При обратной тяге створки перекрывают газовый поток за выходным сечением сопла.

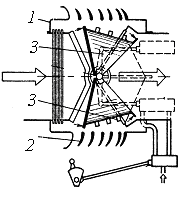

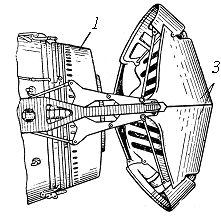

На Рис.9.30 приведено реверсивное устройство с отклоняющими решётками 1 и двух заслонок 2 с цилиндрической поверхностью. При прямой тяге заслонки закрывают решетки, при обратной тяге створки перекрывают газовый тракт и открывают отклоняющие решётки.

Рис.9.30. Реверсор тяги, расположенный перед выходным соплом двигателя: 1 –отклоняющие решетки; 2– створка; 3- тяга от силового цилиндра

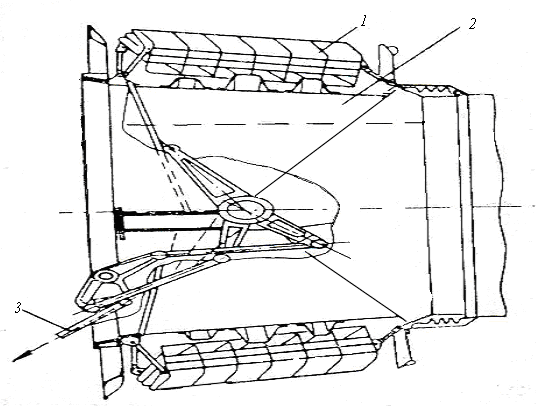

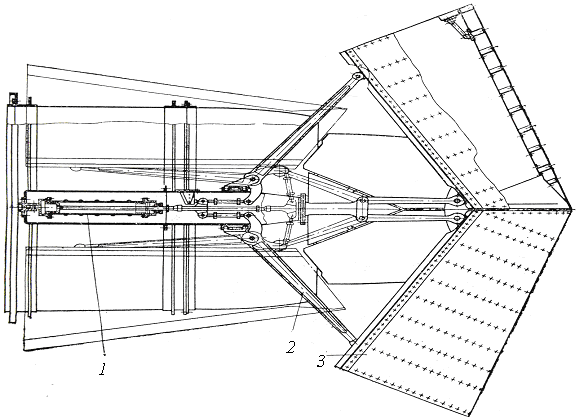

Конструктивное выполнение реверсивного устройства за соплом с помощью поворотных створок приведено на Рис.9.31.

Отклоняющими элементами служат выдвигаемые назад створки 3. Створки представляют собой откидывающиеся части мотогондолы. В процессе включения реверсора створки вместе со щитками перемещаются по рельсам назад на необходимое расстояние и одновременно поворачиваются в рабочее положение. Перестановка створок и щитков осуществляется системой рычагов и гидравлических силовых цилиндров. Реверсоры с откидывающимися створками компактны, не требуют дросселирующих элементов, однако имеют повышенные потери отрицательной тяги вследствие большой скорости истечения газов, повышенную массу из-за большой потребной рабочей поверхности створок (не менее 200 % площади выходного сечения сопла) и больших нагрузок, действующих на створки и элементы силового привода.

Рис.9. 31. Реверсор тяги, расположенный за выходным соплом двигателя: 1 – силовой цилиндр; 2 – рычаг; 3 – створка

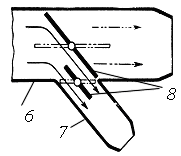

Девиация — изменение направления тяги путем отклонения потока газа на угол меньше 90° в сторону земли. При этом возникает вертикальная составляющая тяги, позволяющая снизить посадочную скорость и, следовательно, уменьшить длину пробега самолета. Устройство для девиации тяги Рис.9.29,е представляет собой дополнительную реактивную трубу 7, установленную под углом к основной трубе 6. В трубу 7 газ направляется при помощи заслонок 3.

Устройства для девиации тяги могут также выполняться в виде гибкой металлической трубы, способной отклоняться на угол 90°.