- •1.Вопрос

- •2.Вопрос

- •Термическая обработка металлов

- •Цементация сталей и ее определение.

- •Определение ликваций серы и фосфора.

- •3. Определение твердости металлов.

- •4. Измерение прочности и пластичности арматуры методом статического растяжения

- •5.Металлографический микроанализ железоуглеродистых сплавов, установление связей между структурой и свойствами

1.Вопрос

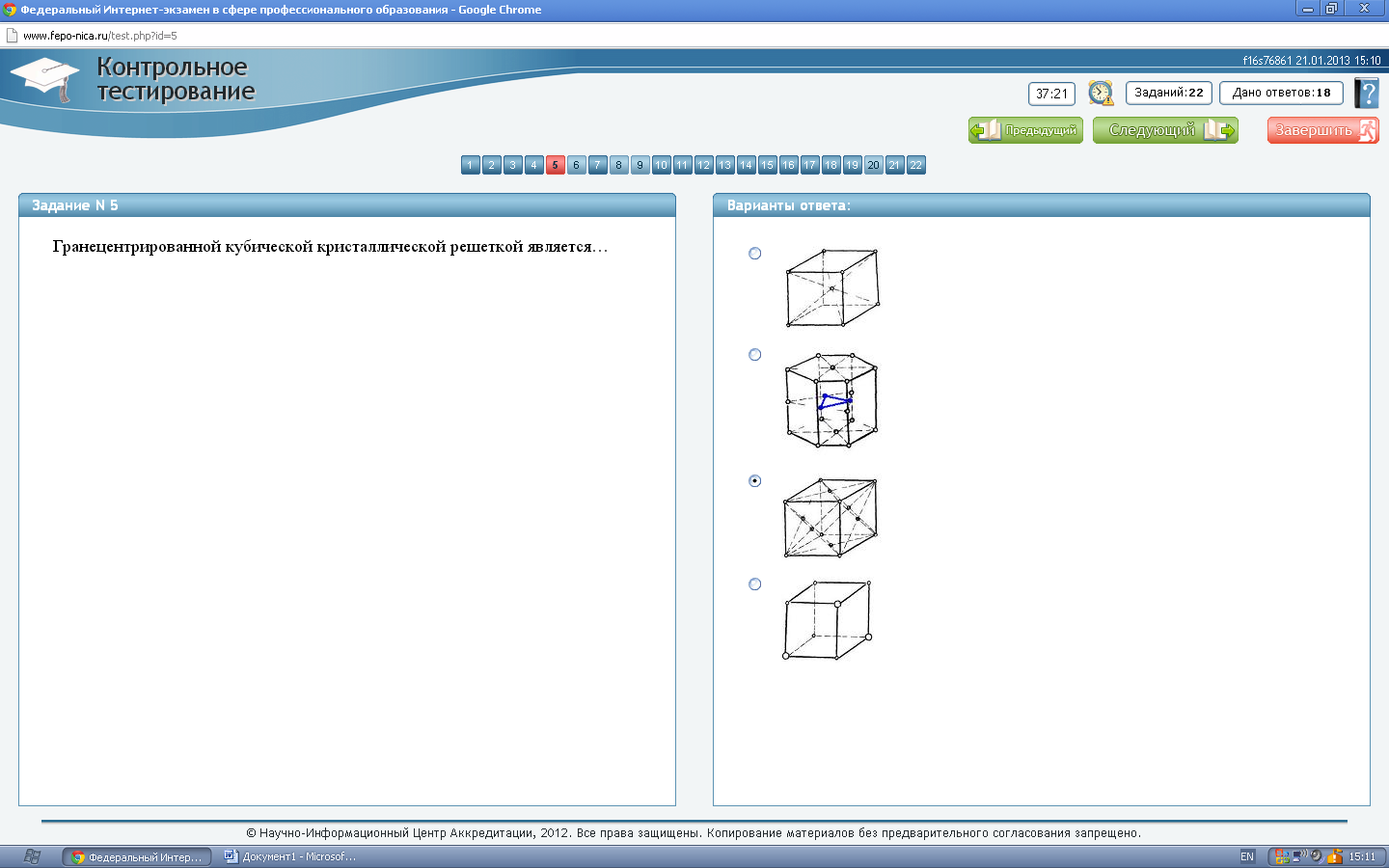

1 –объемноцентрированная кубическая, 2 – гексагональная, 3 – гранецентрированная 4 - кубическая

2.Вопрос

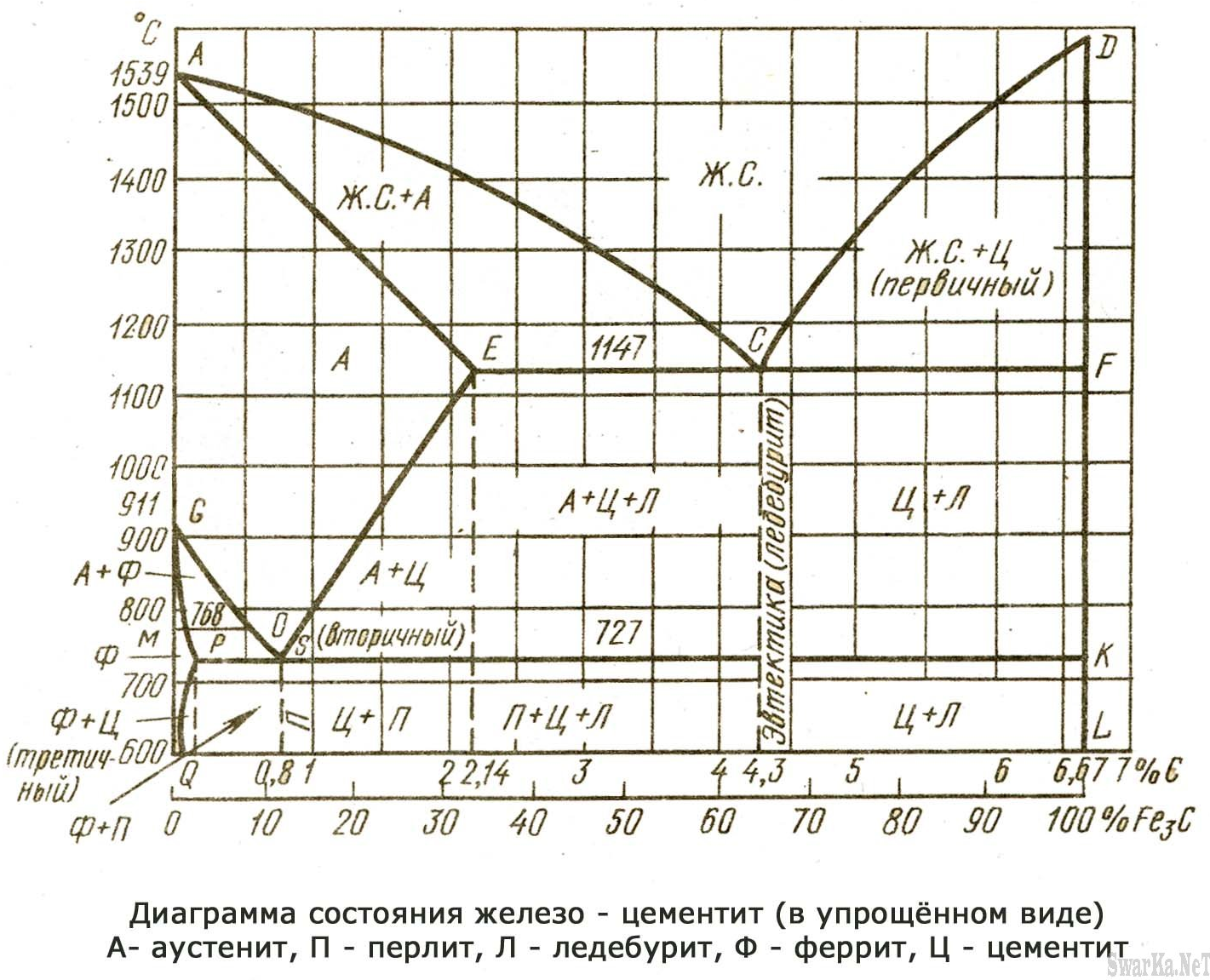

Диаграмма состояний «железо-цементит»

Термическая обработка металлов

Механические свойства стали зависят от ее химического и структурного состава. Структурные составляющие стали изменяются в зависимости от температуры нагрева и скорости охлаждения. Технологический процесс, связанный с нагревом сплава до определенных температур, выдержкой при этой температуре и последующим охлаждением с заданной скоростью, с целью изменения структуры и свойств сплава называют термической обработкой.

Основными видами термической обработки сталей являются отжиг, нормализация, закалка и отпуск.

Отжиг – заключается в нагреве сталей на 20-50ºС выше линии GSК (точки АС3 или АС1) (рис. 4), выдержке при этой температуре (до 15 часов), с последующим медленным охлаждением вместе с печью со скоростью от 50º до 100ºС в час до 500-600ºС, а затем на воздухе.

Целью отжига является устранение неоднородности структуры и химического состава, снятие внутренних напряжений, улучшение обработки резаньем, смягчение стали для облегчения механической и пластической обработки и т.п.

После отжига структура стали принимает крупнозернистое строение, снижается ее твердость и прочность, увеличивается пластичность и вязкость.

Для доэвтектоидных и эвтектоидных сталей применяются диффузионный отжиг, полный отжиг, изотермический отжиг, рекристаллизационный отжиг и неполный отжиг. Заэвтектоидные стали подвергают сфероидизирующему отжигу.

Отжиг

исправить нельзя.

Рис. 4. Стальной угол диаграммы состояния «железо-цементит».

Нормализация – заключается в нагреве стали на 20-50ºС выше линии GSE (точки АС3 или АСМ) (рис. 4), выдержке при этой температуре с последующим охлаждением на спокойном воздухе.

Сталь приобретает нормальную мелкозернистую структуру.

У доэвтектоидных и эвтектоидных сталей перлит получается очень тонкого, так называемого сорбитообразного строения, а у заэвтектоидных сталей устраняется цементитная сетка и образуется мелкая феррито-цементитная смесь сорбит.

Твердость и прочность нормализованной стали несколько выше, чем у отоженной. Нормализация является переходным этапом от отжига к закалке.

Закалка – заключается в нагреве стали на 20-50ºС выше линии GSК (точки АС3 или АС1) (рис. 4), выдержке при этой температуре с последующим быстрым охлаждением (в воде, масле, растворах солей и др.).

Цель закалки – повышение твердости и износостойкости стали.

При нагреве стали под закалку, в ней происходят структурные превращения, показанные на диаграмме состояния «железо-цементит», т.е. переход перлита в аустенит. Дальнейшее медленное охлаждение металла вместе с печью приведет к диффузии атомов в аустените и его распаду при температуре, очень близкой к 723ºС. Продуктами распада будет перлит с крупными пластинами феррита и цементита, т.е. превращение также будет происходить в соответствии с диаграммой состояния.

Увеличение скорости охлаждения ведет к снижению температуры превращения аустенита и получению механической смеси все более тонкого строения и более высокой твердости.

- При скорости охлаждения 5ºС/сек (скорость охлаждения на воздухе) продуктом распада аустенита будет являться сорбит,

- при скорости 50ºС/сек (скорость охлаждения в масле) – троостит. Перлит, сорбит и троостит – механические смеси с измельченной карбидной и ферритной составляющей от перлита к трооститу.

- Если скорость охлаждения увеличить еще больше, например до 500ºС/сек (скорость охлаждения в воде, растворах солей и т.д.), диффузия атомов аустенита протекать не успевает и образуется пересыщенный твердый раствор феррита, называемый мартенситом.

Кроме мартенсита, в такой стали имеется и некоторое количество остаточного аустенита, необходимого для придания сплаву кристаллографического соответствия.

При мартенситных превращениях происходит увеличение объема металла. Механизм превращения аустенита в мартенсит носит сдвиговый характер. В процессе превращения атомы смещаются на незначительные расстояния, что искажает кристаллическую решетку, элементарная ячейка которой становится тетрагональной. Тетрагональность решетки увеличивается по мере увеличения содержания углерода в стали. Кристаллическая решетка мартенсита термодинамически неустойчива, и как следствие, сталь, закаленная под мартенсит имеет значительные внутренние напряжения. Для снятия этих напряжений и придания металлу более высоких пластичных свойств после закалки сталь подвергают отпуску.

Отпуск – состоит в нагреве, закаленной под мартенсит стали до температур ниже фазовых превращений с последующим охлаждением на спокойном воздухе.

Отпуск называют низким при нагреве сталей до температур от 150º до 250ºС, средним – при нагреве до температур от 350º до 450ºС, высоким – при нагреве до температур от 550º до 650ºС.

Получающиеся структуры при низком, среднем и высоком отпуске закаленной под мартенсит стали: мартенсит отпуска, троостит отпуска и сорбит отпуска соответственно.

При отпуске неравновесная структура закаленной стали, состоящая из мартенсита и остаточного аустенита, становится более устойчивой. При этом аустенит и мартенсит разлагаются на феррито-цементитную смесь. При низком отпуске из мартенсита выделяется углерод в виде ε-карбида (Fe2,3С) с гексагональной решеткой. Процесс распада протекает не за счет укрупнения частиц ε-карбида, а за счет увеличения их числа. Выделение углерода уменьшает степень тетрагональности кристаллической решетки мартенсита, и ее форма приближается к кубической. При среднем отпуске полностью завершается процесс выделения из мартенсита углерода в виде цементита. Образование цементита может протекать как путем перестройки решетки ε-карбида в решетку цементита, так и непосредственным выделением цементита из мартенсита. Это превращение сопровождается почти полным снятием внутренних напряжений. При высоком отпуске происходит укрупнение (коагуляция) частиц цементита, входящего в смесь. Увеличение температуры отпуска приводит к увеличению пластичности изделия и уменьшению твердости и хрупкости.

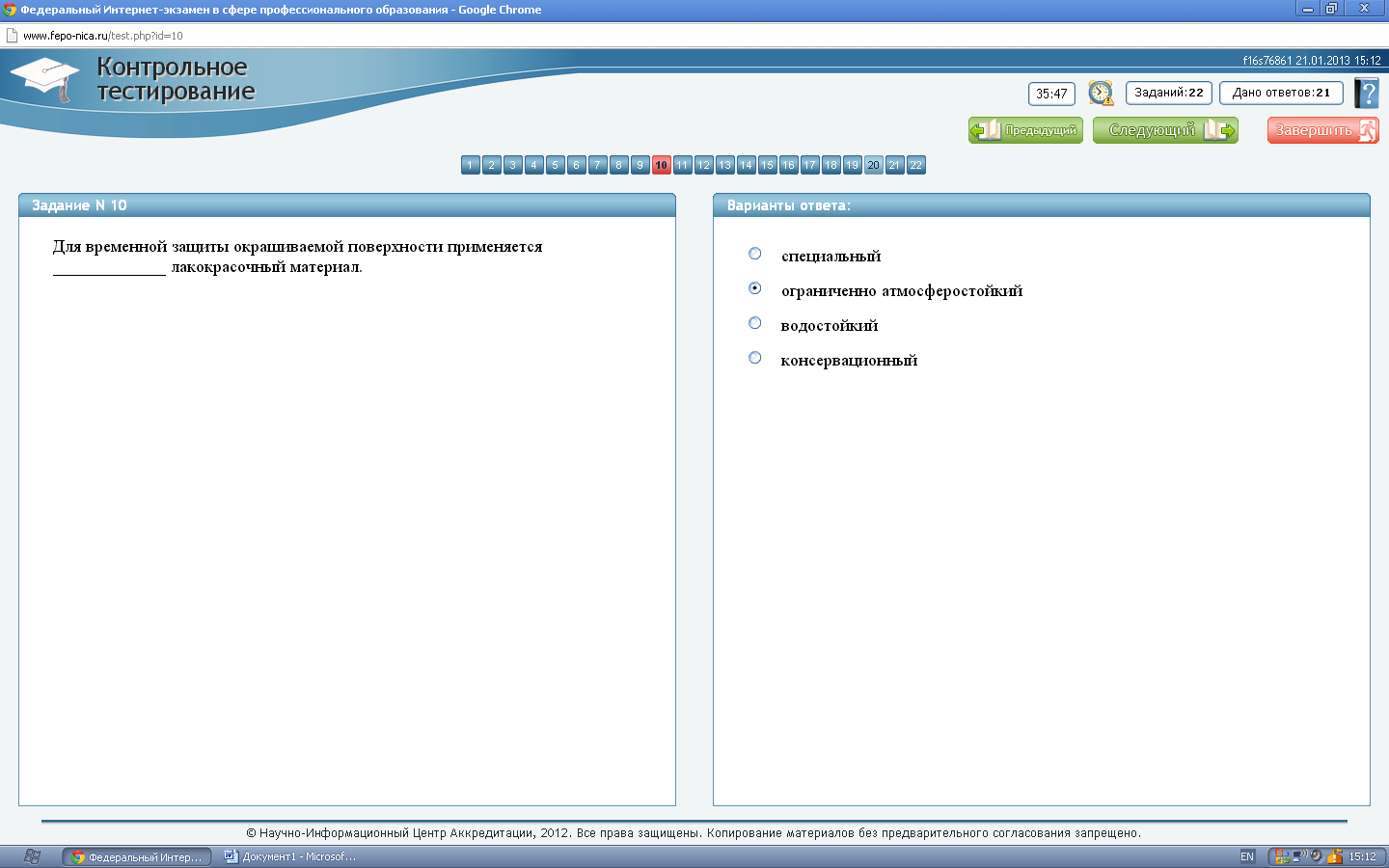

Лакокрасочные материалы классифицируются:

- атмосферостойкие – группа 1 – эксплуатируемые на открытой площадке,

- ограниченно атмосферостойкие – гр.2 – эксплуатируемые под навесом и внутри не отапливаемых помещений,

- консервационные – гр.3 – применяемые для временной защиты окрашиваемой поверхности,

- водостойкие- гр.4 – стойкие к воздействиямв оды и паров,

- специальные- гр.5 – стойкие к рентгеновскому излучению, светящиеся и др.

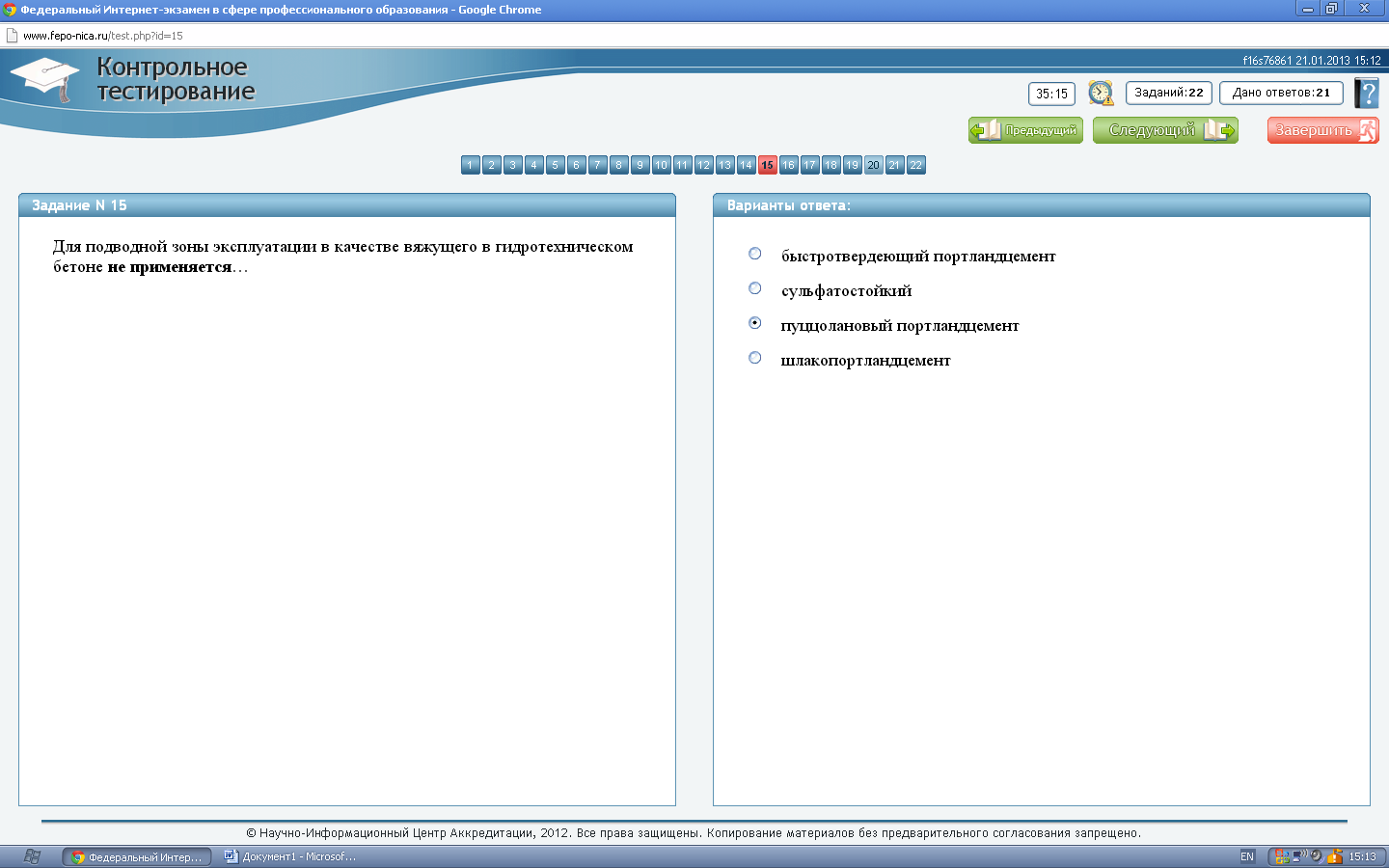

Пуццолановый ПЦ:

- более водостойкий чем ПЦ, т.к. Ca(ОH)2 cвязывается кремнеземом,

- меньше выделяется тепла, поэтому можно его использовать для массивных сооружений,

- не пригоден для бетонов, эксплуатируемых в условиях попеременного систематического увлажнения и замораживания, или высушивания,

- имеют меньшую водонепроницаемость чем ПЦ, т.к. добавка набухает и уплотняет бетон,

Целесообразно применять:

- для подводных и подземных бетонных и ж/бетонных конструкций, особенно когда требуется большая водонепроницаемость и высокая водостойкость.

Быстротвердеющий портландцемент применяют наряду с обыкновенным портландцементом для изготовления бетонных и железобетонных конструкций, не подвергающихся действию агрессивных вод. Особенно широко применяют его для производства сборных железобетонных изделий, изготовляемых без тепловлажностной обработки.

Сульфатостойкий портландцемент получают путем тонкого измельчения портландцементного клинкера, содержащего не более 5% трехкальциевого алюмината. В связи с тем, что в этом цементе имеется небольшое количество трехкальциевого алюмината, он отличается повышенной стойкостью к действию сульфатных вод, но замедленной интенсивностью твердения в начальные сроки. Сульфатостойкий портландцемент выпускают двух марок - 300 и 400.

Широко применяют сульфатостойкий портландцемент в гидротехническом строительстве, а также для производства бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных вод при систематическом увлажнении и высыхании или замораживании и оттаивании, что позволяет повысить их коррозионную стойкость

Шлакопортландцемент – применяют в гидротехнических сооружениях, а также в конструкциях находящихся во влажных условиях. Не следует использовать – при частом замораживании и оттаивании, увлажнении и высыхания. Водостойкость его выше, чем ПЦ, из-за отсутствия свободного гидрата окиси кальция. Обладает удовлетворительной МРЗ-стойкостью и воздухостойкостью. Менее стоек, чем ПЦ.

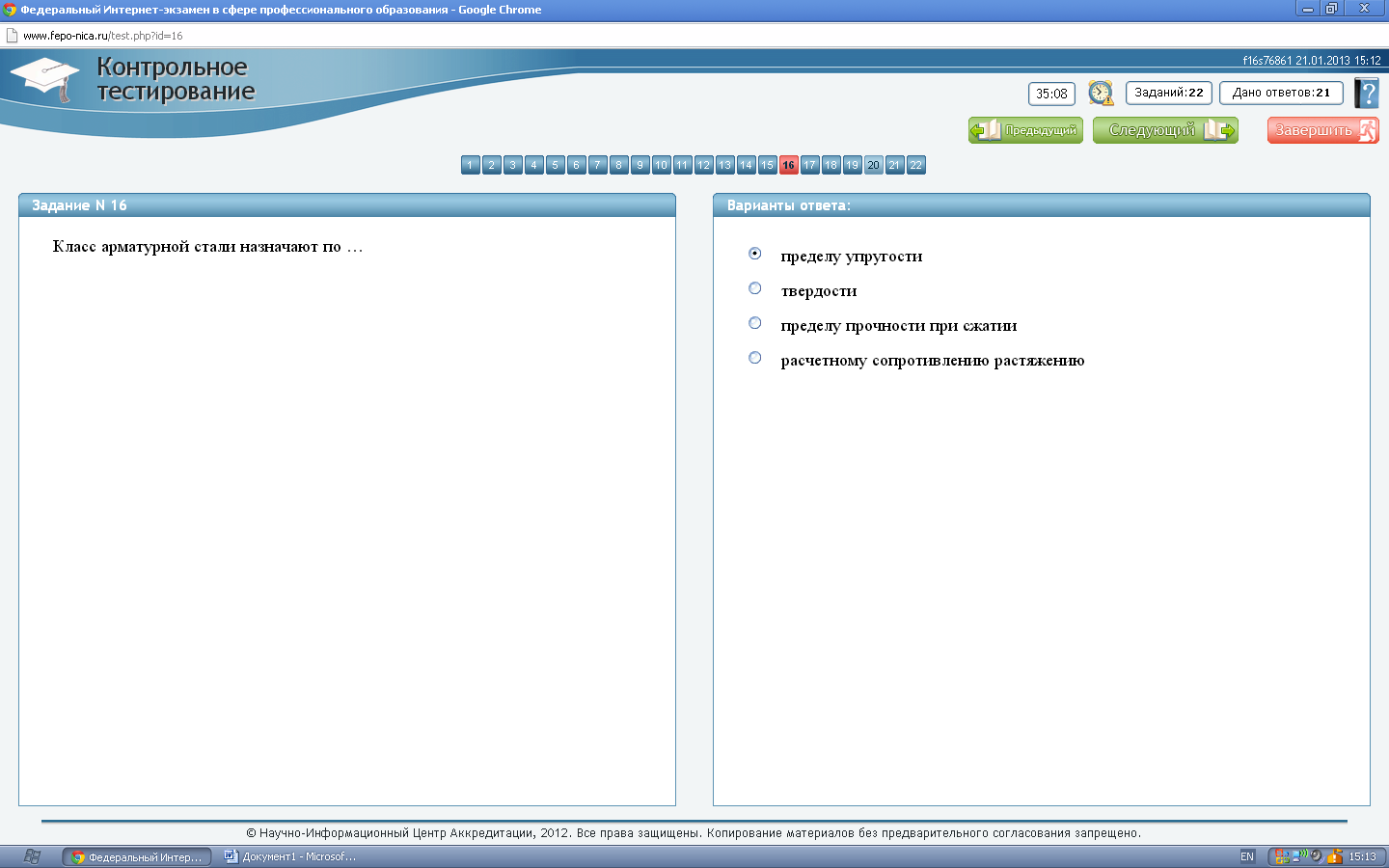

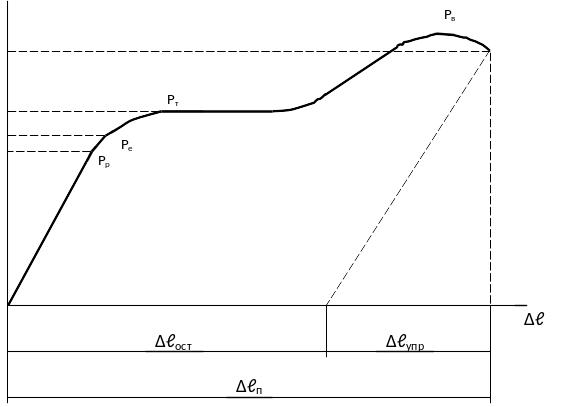

Пределом прочности при растяжении называют отношение наибольшей нагрузки, при которой начинается образование шейки к площади поперечного сечения образца:

σв = Рв / F0.

Первый вид коррозии - разрушение цементного камня в результате растворения и вымывания некоторых его составных частей. Наиболее растворимой является гидроксид кальция, образующийся при гидролизе трехкальциевого силиката. Растворимость Са(ОН)2 невелика (1,3 г СаО на 1 л при 15°С), но из цементного камня в бетоне под воздействием проточных мягких вод количество растворенного и вымытого Са(ОН)2 непрерывно растет, цементный камень становится пористым и теряет прочность.

Несколько предохраняет от данного вида коррозии защитная корка из углекислого кальция, образующаяся на поверхности бетона в результате реакции между гидроксидом кальция и углекислотой воздуха

Са (ОН)2 + СО2 = СаСОз + Н2О

Второй вид коррозии – углекислотная коррозия - разрушение цементного камня водой, содержащей соли, способные вступать в обменные реакции с составляющими цементного камня. При этом образуются продукты, которые либо легкорастворимы, либо выделяются в воде в виде аморфной массы, не обладающей связующими свойствами. В результате таких преобразований увеличивается пористость цементного камня и, следовательно, снижается его прочность.

CaCO3 + (CO2)cвоб. + Н2О = Ca(HCO3)2

К третьему виду коррозии относятся процессы, возникающие под действием сульфатов. В порах цементного камня происходит отложение малорастворимых веществ, содержащихся в воде, или продуктов взаимодействия их с составляющими цементного камня. Их накопление и кристаллизация в порах вызывают значительные растягивающие напряжения в стенках пор и приводит к разрушению цементного камня.

Характерным видом сульфатной коррозии цементного камня является взаимодействие растворенного в воде гипса с трехкальциевым гидроалюминатом:

ЗСаО • А12О3 • 6Н2О + 3CaSO4 + 25H2O = ЗСаО • А12О3 • 3CaSO4 • 31Н2О

При этом образуется труднорастворимый гидросульфоалюминат кальция (эттрингит) , который, кристаллизуясь, поглощает большое количество воды и значительно увеличивается в объеме (примерно в 2,5 раза), что оказывает сильное разрушающее действие на цементный камень.

С сульфатной коррозий надо считаться при строительстве морских сооружений, а также промпредприятий, т.к. могут быть агрессивными сточные воды промпредприятий.

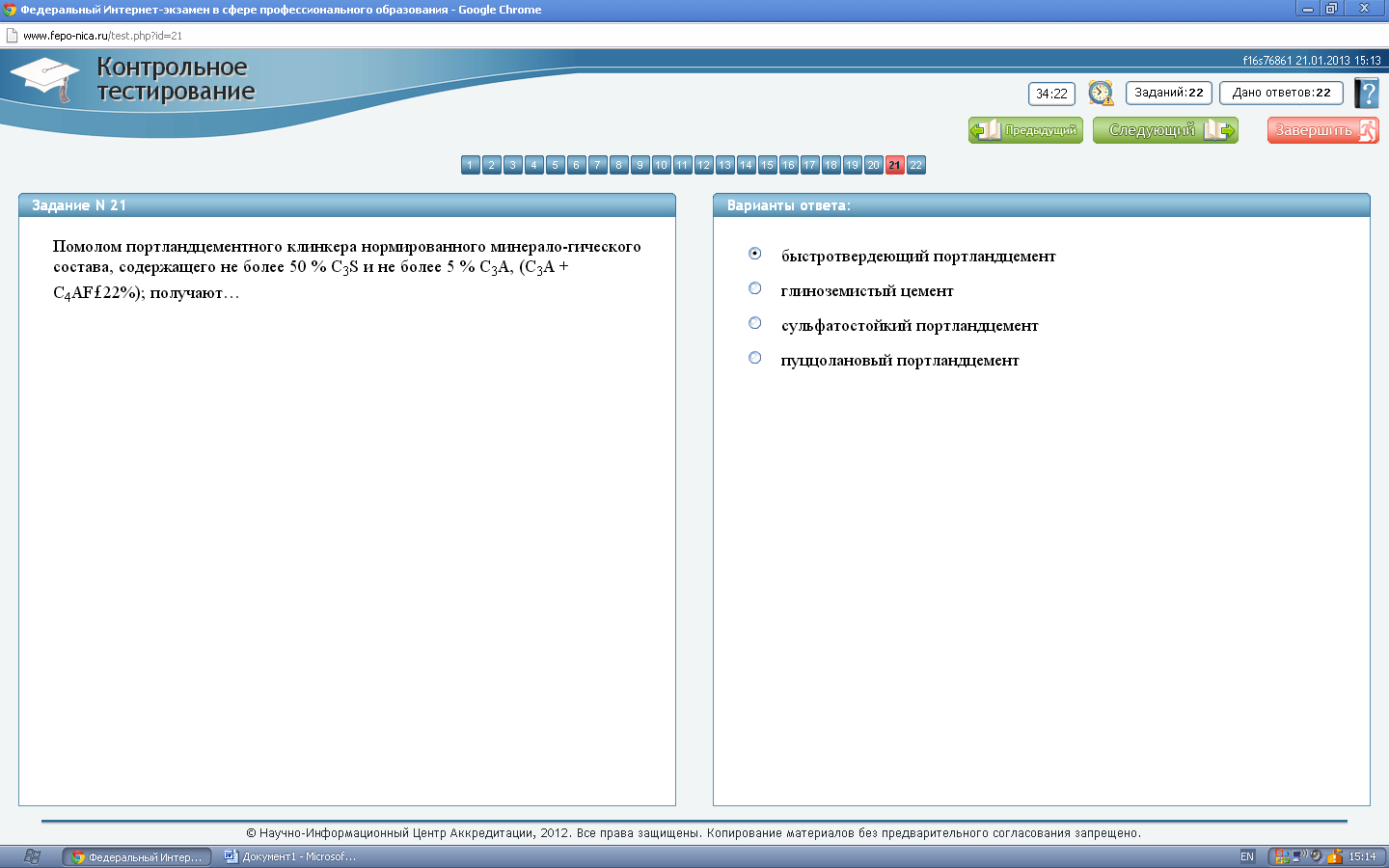

Сульфатостойкий портландцемент – применяют для получения бюетонов работающих в минерализованных и пресных водах. Получают из клинкера нормированного состава. При этом должно быть C3S – не более 50%, C3A – не более 5%. При этом сумма C3A+C4AF – не более 22%. Получают путем тонкого измельчения портландцементного клинкера, содержащего не более 5% трехкальциевого алюмината. В связи с тем, что в этом цементе имеется небольшое количество трехкальциевого алюмината, он отличается повышенной стойкостью к действию сульфатных вод, но замедленной интенсивностью твердения в начальные сроки. Сульфатостойкий портландцемент выпускают двух марок - 300 и 400.

Широко применяют сульфатостойкий портландцемент в гидротехническом строительстве, а также для производства бетонных и железобетонных конструкций, подвергающихся воздействию сульфатных вод при систематическом увлажнении и высыхании или замораживании и оттаивании, что позволяет повысить их коррозионную стойкость