- •Розділ 1. Функції менеджера та принципи керівництва

- •1.1. Менеджер — центральна фігура системи управління персоналом

- •1.2. Основні адміністративні функції менеджера

- •1.3. Основні принципи керівництва

- •2.1. Сутність і класифікація методів керівництва

- •2.2. Адміністративний вплив

- •2.3. Організаційний вплив

- •2.4. Матеріальне заохочення

- •2.5. Методи соціального впливу та моральне стимулювання

- •2.6. Методи переконання

- •2.7. Комплексне використання Методів керівництва

- •Розділ 3. Робота менеджера по організації прийняття і реалізації управлінських рішень

- •3.1. Роль і значення рішення у менеджменті організації

- •3.2.Класифікація видів управлінських рішень

- •3.3. Порядок підготовки і прийняття управлінських рішень

- •3.4. Методи прийняття рішень

- •3.5. Система контролю за виконанням рішень

- •Розділ 4. Участь менеджера у рішенні виробничих завдань

- •4.1. Особливості організації праці менеджера

- •4.2. Планування робочого часу

- •4.3. Розподіл функцій між менеджером і працівниками

- •4.4. Делегування обов'язків і повноважень

- •4.5. Участь у виконанні функцій апарату управління

- •5.1. Планування особистої роботи менеджера

- •5.2. Використання засобів організаційної техніки

- •5.3. Встановлення оптимального режиму роботи менеджера

- •Розділ 6. Організація роботи менеджера з підлеглими

- •6.1. Організація роботи менеджера з підлеглими

- •6.2. Особисті контакти менеджера з підлеглими на робочих місцях

- •6.3. Приймання працівників і відвідувачів

- •6.4. Порядок проведення бесіди з відвідувачами

- •6.5. Уміння слухати і чути підлеглих

- •7.1. Виробничі системи і їх сучасний розвиток

- •7.2. Види, цілі та сутність функціонування промислових підприємств

- •7.3. Сучасні організаційні форми діяльності підприємств

- •7.4. Типи виробництва і їх техніко-економічна характеристика

- •Розділ 8. Організація технологічної підготовки виробництва

- •8.1. Зміст, завдання та стадії технологічного проектування

- •8.2. Варіантне проектування технологічних процесів.

- •8.3. Технологічна документація

- •Розділ 9. Організація освоєння виробництва нових виробів

- •9.1. Зміст і завдання організаційної підготовки виробництва

- •9.2. Освоєння виробництва нових виробів

- •9.3. Оптимізація термінів освоєння виробництва нових виробів та оцінка його ефективності

- •Розділ 10. Організація потокового виробництва

- •10.1. Суть та економічна ефективність потокового виробництва

- •10.2. Класифікація потокових ліній

- •10.3. Особливості організації потокових ліній та їх розрахунок

- •10.4. Організація автоматизованого виробництва

- •Розділ 11. Система управління якістю продукції

- •11.1. Якість продукції і її показники

- •11.2. Системи і методи управління якістю продукції

- •11.3. Організація технічного контролю якості

- •Розділ 12. Організація енергетичного господарства

- •12.1. Завдання і структура енергетичного господарства

- •12.2. Нормування витрат електроенергії, стиснутого повітря, пари, газу і води

- •12.3. Планування потреби різних видів енергії

- •Розділ 13. Принципи організації праці

- •13.1. Сутність і зміст організації праці на підприємствах

- •13.2. Колективні форми організації праці та їх переваги

- •13.3. Управління організацією праці. Форми розробки та реалізації наукової організації праці на підприємстві

- •Розділ 14. Технічне нормування праці на підприємстві

- •14.1. Суть і завдання нормування праці

- •14.2. Робочий час і методи його вивчення

- •14.3. Норми та нормативні матеріали для нормування праці

- •Розділ 15. Оплата та стимулювання праці на підприємствах

- •15.1. Принципи оплати праці

- •15.2. Системи оплати праці робітників

- •3. Оплата проводиться по колективній відрядній розцінці.

- •15.3. Системи оплати праці спеціалістів і керівників

- •Розділ 16. Організація виробничого процесу в просторі і часі

- •16.1. Виробничий процес, його структура і принципи організації

- •16.2. Тривалість і структура виробничого циклу. Види руху деталей

- •16.3. Виробнича структура підприємства. Класифікація цехів і служб підприємства.

- •Розділ 17 організація ремонтного господарства

- •17.1. Завдання і структура ремонтного господарства

- •17.2. Організація різних видів ремонту і обслуговування обладнання

- •17.3. Нормативи і розрахунки термінів і об'ємів ремонтних робіт

- •Література

10.4. Організація автоматизованого виробництва

Автоматичні лінії дозволяють неперервність виробничих процесів об'єднувати з автоматичністю їх виконання.

Автоматична лінія (АЛ) - це система машин-автоматів, які розташовані по ходу виконання ТП і об'єднані автоматичними механізмами та пристроями для вирішення задач транспортування, накопичення запасів, видалення відходів, зміни орієнтації. АЛ оснащена системою керування.

АЛ поділяються на такі групи:

1. Синхронні (жорсткі) АЛ складаються з окремих машин-автоматів, пов'язаних між собою транспортером для передачі деталей з одного автомату на інший.

2. Несинхронні (гнучкі) АЛ складаються з незалежно працюючих автоматів. У цих лініях між верстатами-автоматами встановлюють бункери або інші пристрої для приймання, зберігання, та видачі заготовок.

3. Комбіновані АЛ. В цих лініях обладнання розбите на групи, які розділені бункерними механізмами. В разі відмови якогось верстата зупиняється лише група верстатів до складу якої він входить, а інші працюють до повного використання заготовок з бункерів.

Залежно від характеру виробництва АЛ поділяють на:

а) перервної дії, коли заготовки з однієї операції перемішуються на іншу через певний проміжок часу;

б) безперервної дії, коли заготовки з однієї операції переміщуються на іншу без зупинки.

В залежності від функціонального призначення АЛ поділяються на: механооброблюючі, механоскладальні, складальні, заготівельні, термічні, контрольно-вимірювальні, пакувальні, консерваційні, комплексні.

Циклова фактична продуктивність АЛ визначається по формулі:

gn = Nц/(Tц + tоб.т + tоб.о),

де Nц - число виробів, що виготовляються за один цикл;

Тц - час одного циклу (Тц = tо+tД, де tо і tД - основний і допоміжний час);

tоб.т - час технічного обслуговування;

tоб.о - час організаційного обслуговування.

Такт або ритм АЛ визначається сумарним часом обробки to, установки, закріплення і зняття виробу tв і транспортування tтр:

r=to+tB+tтр

Комплексна автоматизація виробництва широко пов'язана із створенням нових типів систем машин, до яких відносяться роторні машини і роторні лінії.

Роторні лінії застосовуються при наступних ТП: обробка тиском, термічні, хімічні операції, операції складання і контролю, та деякі інші, їх переваги: висока продуктивність, надійність (низька кількість відмов), неперервність транспортування інструментальних блоків і їх взаємозамінність без зупинки ротора, відсутність міжопераційних накопичувачів, можливість проводити 100% контроль якості всього потоку продукції.

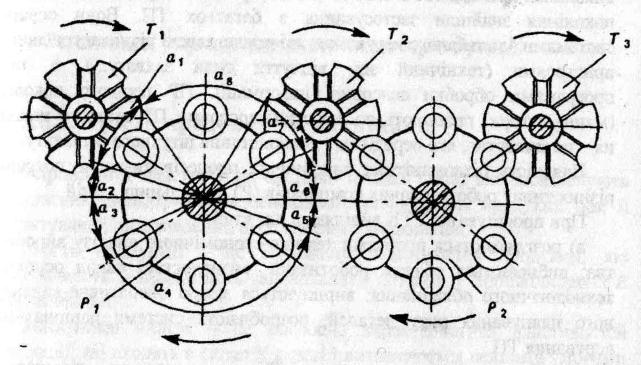

Кожний технологічний ротор разом з транспортно-передаючими пристроями являє собою окрему автоматичну лінію. Роторна автоматична лінія (рис. 3.6) монтується з окремих роторних машин у відповідності з вимогами ТП.

Рис. 8.1 Роторна автоматична лінія

На рисунку Р1 і Р2 - технологічні ротори, а Т1 Т2, Т3 - транспортні ротори.

Циклова продуктивність роторної машини визначається по формулі:

gц.п = n·ω = n / Тц,

де n - число робочих інструментальних позицій;

ω - частота обертання ротора;

Тц - цикл ротора.

Циклова продуктивність роторної лінії визначається по формулі:

gц.п = VT.p / hp ,

де VT.p - колова швидкість переміщення позиції ротора;

hp - крок між позиціями ротора.

Робототехніка - це нова прогресивна область техніки, яка вирішує завдання створення окремих промислових роботів і роботизованих об'єктів та процесів - робототехнічних комплексів.

Різниця робототехніки від традиційних засобів автоматизації полягає в широкій універсальності (багатономенклатурність виконання ТП), гнучкості (мобільності) при переході без додаткових затрат на виконання принципово нових операцій. Промислові роботи (ПР) другого покоління знайшли застосування в багатьох ТП. Вони оснащені системами адаптивного керування, які представлені різними сенсорними пристроями (технічний зір, відчуття сили захвату...), а також програмами обробки сенсорної інформації. ПР першого покоління (маніпулятори) працюють по жорсткій програмі; ПР третього покоління - це майбутнє, яке передбачає використання штучного інтелекту.

Наявність різноманітних виробничих процесів визначає потребу в різних типах роботизованих комплексів (РТК), дільниць, ліній.

При проектуванні РТК виділяють два етапи:

а) розглядаються проблеми техніко-економічного аналізу виробництва; вибираються об'єкти роботизації; визначається склад основного технологічного обладнання; вирішуються задачі оперативно-календарного планування руху деталей; розробляють системи раціонального керування ТП. v

б) формуються структури РТК; визначається кількість і характеристики роботів і технологічного обладнання; складаються програми систем керування робототехнічними комплексами.

Гнучке виробництво - це виробництво, яке дозволяє за короткий час і при мінімальних затратах на тому ж обладнанні, не перириваючи виробничого процесу і не зупиняючи обладнання, по мірі необхідності переходити на випуск нової продукції довільної номенклатури в межах технічних можливостей і технічного призначення обладнання.

Основний показник гнучких виробничих систем (ГВС) - це степінь гнучкості (визначається кількістю затраченого часу і необхідністю додаткових витрат при переході на випуск нової продукції).

Існують чотири групи ГВС:

1. З жорсткою технологією виробництва, коли створене технологічне обладнання призначене для виготовлення одної деталі (виробу). По закінченню випуску виробу обладнання не може використовуватись для випуску іншого.

2. Організована на перебудові технології виробництва, коли обладнання при заміні його окремих елементів чи якогось компонування, може використовуватись для випуску нової продукції.

3. Базується на заміні ТП і обладнанні, що призначене на випуск якоїсь групи деталей (переналагодження проводиться за 1-5 хв).

4. Базується на гнучких технологіях виробництва і обладнанні, яке налагоджене для високого рівня автоматизації.

Переваги ГВС: висока мобільність виробництва, висока швидкість освоєння нової продукції, підвищена продуктивність праці, невисокі затрати на виробництво.