- •Розділ 1. Функції менеджера та принципи керівництва

- •1.1. Менеджер — центральна фігура системи управління персоналом

- •1.2. Основні адміністративні функції менеджера

- •1.3. Основні принципи керівництва

- •2.1. Сутність і класифікація методів керівництва

- •2.2. Адміністративний вплив

- •2.3. Організаційний вплив

- •2.4. Матеріальне заохочення

- •2.5. Методи соціального впливу та моральне стимулювання

- •2.6. Методи переконання

- •2.7. Комплексне використання Методів керівництва

- •Розділ 3. Робота менеджера по організації прийняття і реалізації управлінських рішень

- •3.1. Роль і значення рішення у менеджменті організації

- •3.2.Класифікація видів управлінських рішень

- •3.3. Порядок підготовки і прийняття управлінських рішень

- •3.4. Методи прийняття рішень

- •3.5. Система контролю за виконанням рішень

- •Розділ 4. Участь менеджера у рішенні виробничих завдань

- •4.1. Особливості організації праці менеджера

- •4.2. Планування робочого часу

- •4.3. Розподіл функцій між менеджером і працівниками

- •4.4. Делегування обов'язків і повноважень

- •4.5. Участь у виконанні функцій апарату управління

- •5.1. Планування особистої роботи менеджера

- •5.2. Використання засобів організаційної техніки

- •5.3. Встановлення оптимального режиму роботи менеджера

- •Розділ 6. Організація роботи менеджера з підлеглими

- •6.1. Організація роботи менеджера з підлеглими

- •6.2. Особисті контакти менеджера з підлеглими на робочих місцях

- •6.3. Приймання працівників і відвідувачів

- •6.4. Порядок проведення бесіди з відвідувачами

- •6.5. Уміння слухати і чути підлеглих

- •7.1. Виробничі системи і їх сучасний розвиток

- •7.2. Види, цілі та сутність функціонування промислових підприємств

- •7.3. Сучасні організаційні форми діяльності підприємств

- •7.4. Типи виробництва і їх техніко-економічна характеристика

- •Розділ 8. Організація технологічної підготовки виробництва

- •8.1. Зміст, завдання та стадії технологічного проектування

- •8.2. Варіантне проектування технологічних процесів.

- •8.3. Технологічна документація

- •Розділ 9. Організація освоєння виробництва нових виробів

- •9.1. Зміст і завдання організаційної підготовки виробництва

- •9.2. Освоєння виробництва нових виробів

- •9.3. Оптимізація термінів освоєння виробництва нових виробів та оцінка його ефективності

- •Розділ 10. Організація потокового виробництва

- •10.1. Суть та економічна ефективність потокового виробництва

- •10.2. Класифікація потокових ліній

- •10.3. Особливості організації потокових ліній та їх розрахунок

- •10.4. Організація автоматизованого виробництва

- •Розділ 11. Система управління якістю продукції

- •11.1. Якість продукції і її показники

- •11.2. Системи і методи управління якістю продукції

- •11.3. Організація технічного контролю якості

- •Розділ 12. Організація енергетичного господарства

- •12.1. Завдання і структура енергетичного господарства

- •12.2. Нормування витрат електроенергії, стиснутого повітря, пари, газу і води

- •12.3. Планування потреби різних видів енергії

- •Розділ 13. Принципи організації праці

- •13.1. Сутність і зміст організації праці на підприємствах

- •13.2. Колективні форми організації праці та їх переваги

- •13.3. Управління організацією праці. Форми розробки та реалізації наукової організації праці на підприємстві

- •Розділ 14. Технічне нормування праці на підприємстві

- •14.1. Суть і завдання нормування праці

- •14.2. Робочий час і методи його вивчення

- •14.3. Норми та нормативні матеріали для нормування праці

- •Розділ 15. Оплата та стимулювання праці на підприємствах

- •15.1. Принципи оплати праці

- •15.2. Системи оплати праці робітників

- •3. Оплата проводиться по колективній відрядній розцінці.

- •15.3. Системи оплати праці спеціалістів і керівників

- •Розділ 16. Організація виробничого процесу в просторі і часі

- •16.1. Виробничий процес, його структура і принципи організації

- •16.2. Тривалість і структура виробничого циклу. Види руху деталей

- •16.3. Виробнича структура підприємства. Класифікація цехів і служб підприємства.

- •Розділ 17 організація ремонтного господарства

- •17.1. Завдання і структура ремонтного господарства

- •17.2. Організація різних видів ремонту і обслуговування обладнання

- •17.3. Нормативи і розрахунки термінів і об'ємів ремонтних робіт

- •Література

10.2. Класифікація потокових ліній

Залежно від масштабів виробництва, характеристик виготовлюваної

продукції, трудомісткості обробки або складання та ступеня безперервності, потокові лінії поділяються на групи: постійно-потокові, змінно-потокові, багатономенклатурні, безперервно-потокові, перервно-потокові.

Постійно-потокові лінії характеризуються масовим випуском однойменних виробів із постійно діючим ТП. Інструменти, пристрої та транспортні засоби розраховані на виготовлення лише одного виробу.

Змінно-потокові лінії створюються для обробки чи складання на них кількох виробів у певній послідовності. При цьому вироби повинні бути більш - менш однотипні за конструкцією та технологією обробки і складання. За кожним робочим місцем закріплюється кілька операцій. Вироби запускаються у виробництво партіями відповідно до періодичності випуску їх з потокової лінії. Міжопераційне передавання виробів проводиться поштучно. При переході на випуск нового виробу проводять переналагодження обладнання і перепланування робочих місць.

Багатономенклатурні лінії дозволяють одночасно або по черзі обробляти кілька деталей, їх характерні особливості наступні:

1. За робочими місцями закріплена значна кількість деталеоперацій, тобто на лінії одночасно обробляються деталі кількох найменувань.

2. Підбір групи деталей здійснюється за подібністю ТП обробки.

3. Виготовлення деталей організовується партіями, відповідно до періодичності їх запуску. До комплекту партії включається провідна група деталей, для якої розробляється оптимальний ТП та маршрут обробки. /

4. При переході з обробки однієї деталі на обробку іншої, проводять підналагодження або переналагодження обладнання.

Безперервно-потокові лінії характеризуються дрібним розчленуванням операцій. Передавання деталей або вузлів з однієї операції на іншу виконується поштучно. Це найбільш досконала форма потоку, яка застосовується за умов масового та великосерійного виробництва. Ці лінії можуть працювати з регламентованим (примусовим) та з вільним ритмом. При регламентованому ритмі застосовують автоматичні пристрої, які керують ритмом (механічні транспортери, конвеєри пульсуючої або безперервної дії). При вільному ритмі роботи дотримання заданого ритм)' покладене на майстрів і робітників.

Перервно-потокові лінії організовуються тоді, коли не можна досягти синхронізації операцій, тобто їх рівності в часі. Застосовують їх, в основному, на підприємствах, які серійно виготовляють окремі деталі і вузли. Ці лінії поділяють на внутрішньоцехові і міжцехові.

10.3. Особливості організації потокових ліній та їх розрахунок

Основою організації потокового виробництва є ритмічність, мірою якої є такт, тобто проміжок часу з моменту випуску з лінії одного виготовлюваного предмета до випуску наступного за ним предмета.

Такт випуску (потокової лінії) визначається по формулі:

r=Fg/N,

де Fg - дійсний фонд часу роботи лінії за календарний період;

N - кількість деталей, що запускаються у виробництво на цей же період.

З врахуванням регламентованих перерв (Тпер) і браку (α) такт лінії визначається по формулі:

г= S·(T3M-Tnep)·(100-α)/100?NBД

де S - кількість змін;

Тзм - тривалість змін;

Тпер - тривалість перерв;

α - процент браку;

NВД - добова програма випуску.

Умова синхронізації визначається по формулі:

tшт.к.1 /В1 =tшт.к.2 /В2 =...=tшт.к.n /Вn =r,

де tшт.к.1, tшт.к.2, tшт.к.n - штучно-калькуляційний час при виконанні операцій,

В1, В2, В3 - кількість робочих місць на операціях лінії.

Умова синхронізації процесу - це процес узгодження тривалості операцій з тактом випуску. Процес синхронізації виконується в два етапи:

1. Попередній етап синхронізації виконується при проектуванні потокових ліній з відхиленням від такту (ритму) на ±10%.

2. Кінцева синхронізація (більш точна) досягається при відладці лінії (ТП, режимів...).

Кількість робочих місць (число обладнання) для кожної операції визначається по формулі:

![]()

При повній синхронізації потоку величина Сі завжди ціле число, завантаження робочих місць повне і однакове на всіх операціях. При неповній синхронізації кількість робочих місць економічно доцільно округлювати до меншого, допускаючи перевантаження обладнання. Допустиме перевантаження може бути не більше 6-10%.

Добовий дійсний фонд часу роботи визначається за формулою:

Fg=(Fk-Fn)-S,

де Fk - календарний фонд часу роботи;

Fn - час регламентованих перерв, необхідних на відпочинок і профілактичні роботи;

S - кількість змін за добу.

Коефіцієнт завантаження робочих місць на кожній операції визначається (в %) по формулі:

kз.o.i= 100·(Сі розр/Сі фак).

Середній коефіцієнт завантаження робочих місць на потоковій лінії визначається (в %) по формулі:

![]()

де u - кількість операцій на лінії.

Ці коефіцієнти є показниками доцільності застосування потокового виробництва. В масово-потоковому нижня межа їх становить 80...85%, в серійно-потоковому - 70...75%. Програму запуску визначають по формулі:

Nзап=Nвип·100/(100-α),

де NBim - програма випуску;

α - технологічні витрати, що зумовлені виготовленням пробних деталей при наладці обладнання і розхід деталей при контрольних операціях.

Тоді такт лінії визначаються по формулі:

г = (Fk-Fn)-(100-α)S/ Nвип·100.

У випадку, коли передача з операції на операцію здійснюється транспортними партіями (невеликі деталі, мала величина такту), розраховується ритм потокової лінії:

R = г·р,

де р - величина транспортної партії (передаточної).

Кількість робітників - операторів на г'-тій операції визначається по формулі:

Ро.і=Сі.факт·S/Сі.о.р.,

де Сі.о.р - норма обслуговування на і-тій операції.

Загальне число робітників - операторів на потоковій лінії визначається по формулі:

![]()

де в - додаткове число робітників-операторів на лінії (%), в = 10-15%.

Планування роботи лінії починається з розробки схем робочих місць по всіх операціях та вибору транспортних засобів. В роботі загальної компоновки потокової лінії визначають її зовнішні контури, спосіб розміщення обладнання, розташування транспортних засобів, засобів проміжного і кінцевого контролю, місць для заділів.

Планування потокової лінії повинно забезпечувати: прямоточність і найкоротший шлях руху виробу; раціональне використання виробничих площ; вигідність транспортування заготовок і деталей до робочих місць.

Лінія з розподільчим конвеєром - це лінія, яка оснащена механічним транспортером, що переміщує вироби і направляє їх (за допомогою розміточних знаків чи автоматичних пристроїв) до робочих місць, і регламентує ритм роботи лінії. Потокові лінії з розподільчим конвеєром застосовують при обробці деталей, складанні вузлів і механізмів, а також при складанні вузлів і виробів невеликих розмірів і маси на робочих місцях.

Стаціонарні безперервно-потокові лінії застосовуються при виробництві крупногабаритних конструкцій великої маси, виготовлення яких пов'язано з складально-монтажними операціями. Вироби розміщують на стендах, до яких підходять групи робітників і виконують почергово певні операції.

Багатономенклатурні потокові лінії застосовують в цехах, де виготовляються деталі широкої номенклатури, причому кількість кожної з них порівняно невелика. Повне завантаження лінії досягається шляхом закріплення за нею кількох деталей і виконанням на кожному робочому місці кількох операцій. Перехід на випуск іншої деталі може проводитись без переналагоджуваний обладнання (групові), та з переналагоджуванням (перемінно-потокові) частини обладнання або цілої лінії.

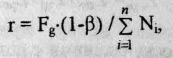

Деякі особливості розрахунку багатокомплектурних потокових ліній. Якщо затрати часу на операції по виробництву об'єктів закріплених за лінією одинакові, то такт розраховується за формулою:

де п - номенклатура закріплених за лінією об'єктів на плановий період;

Nі- об'єм випуску по і-тому об'єкту на плановий період;

β - коефіцієнт витрат часу на переналагоджування лінії (0,02...0,08).

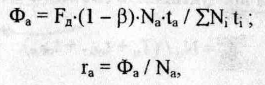

Якщо операції значно відрізняються по часу одна від одної, то робота лінії організовується з перемінним або частковим тактом:

![]()

де Фа - фонд часу на виготовлення деталі а;

Na - програма випуску деталі а.

Частковий такт може бути розрахований по одному із трьох методів.

1. Через незмінне число робочих місць на лінії і трудомісткість обробки:

а) визначається загальне число робочих місць на лінії по формулі:

![]()

де Nі - програмні завдання по закріплених за лінією деталях;

tі - трудомісткість обробки деталей на лінії;

п - номенклатура деталей;

б) визначаються часткові такти по формулі:

![]()

2 Шляхом приведення програми до умовного виробу (деталі):

а) трудомісткість найбільш типового для лінії виробу приймають за базову tб.

б) програми по всіх закріплених за лінією виробах через коефіцієнт трудомісткості (Кпр.і= tі/tб) можна привести до умовної одиниці:

![]()

в) розраховується умовний такт:

![]()

г) розраховуються часткові (робочі) такти rі, обробки виробів:

![]()

3. Шляхом розподілу загального дійсного фонду часу роботи лінії пропорційно трудомісткості програмних завдань по виробах:

де Na - програма запуску виробу а;

tа - трудомісткість обробки виробу а.