- •Раздел 1

- •Раздел 2

- •Лекция 10

- •Лекция 11

- •Лекция 12

- •Лекция 13

- •Лекция 14

- •Раздел 1

- •Основы технологии обработки

- •В гибких производственных системах

- •Лекция 1

- •1. Повышение уровня автоматизации - закономерность развития

- •1. Повышение уровня автоматизации - закономерность развития машиностроительного производства

- •2. Гибкое производство - новая концепция в машиностроении

- •Лекция 2

- •2. Место гпс в механообрабатывающем производстве.

- •1. Основные понятия и определения, относящиеся к гибкому производству

- •2. Место гпс в механообрабатывающем производстве

- •Лекция 3

- •2. Опыт промышленного внедрения гпс

- •3. Понятие гибкости гпс

- •4. Структура гпс

- •Лекция 4

- •2. Транспортный модуль

- •3. Установочный модуль гпс

- •Лекция 5

- •2. Модуль асу гпс

- •3. Контрольно-испытательный модуль гпс

- •Лекция 6

- •2. Система технической диагностики оборудования

- •3. Контроль качества обработки на станке

- •4. Контроль состояния инструмента на станке

- •Лекция 7

- •1. Станочная система гпс. Структура многоцелевых станков с чпу

- •1. Станочная система гпс

- •Лекция 8

- •2. Этапы создания гпс в производстве

- •3. Основные показатели применения гпс

- •Часть 2 Основы управления точностью обработки в гпс. Лекция 9

- •1. Требования к деталям, обрабатываемым в гпс механообработки.

- •2. Обоснование необходимости управления процессом достижения

- •1. Требования к деталям, обрабатываемым в гпс механообработки

- •2. Обоснование необходимости управления процессом достижения требуемой точности в гпс

- •3. Координатные системы мцс с чпу и этапы достижения точности при обработке.

- •4. Формирование размерных связей, определяющих точность обработки на мцс с чпу

- •Лекция 10

- •1. Процесс накопления погрешностей обработки на вертикальном

- •2. Количественная оценка погрешностей обработки на вертикальном

- •1. Процесс накопления погрешностей обработки на вертикальном мцс с чпу

- •2. Количественная оценка погрешностей обработки на вертикальном мцс с чпу

- •3. Размерные связи и процесс образования погрешностей

- •Лекция 11

- •2. Погрешность позиционирования. Управление погрешностями станка с чпу

- •3. Пути управления точностью обработки на мцс с чпу

- •Лекция 12.

- •1. Управление размером статической настройки на вертикальном

- •2. Управление размером установки на вертикальном мцс с чпу.

- •3. Количественная оценка возможной точности обработки линейных

- •1. Управление размером статической настройки на вертикальном мцс с чпу.

- •При помощи сни

- •2. Управление размером установки на вертикальном мцс с чпу

- •3. Количественная оценка возможной точности обработки линейных размеров на вертикальном мцс с чпу, оснащенном сни и скпу

- •Лекция 13.

- •2. Адаптивные системы управления станками с чпу.

- •3. Адаптивное управление точностью обработки по принципу

- •1. Управление процессом достижения точности диаметральных размеров на мцс с чпу

- •2. Адаптивные системы управления станками с чпу

- •3. Адаптивное управление точностью обработки по размеру динамической настройки

- •Лекция 14.

- •1. Адаптивное управление точностью обработки по размеру статической настройки

- •2. Адаптивное управление точностью обработки по размерам динамической и статической настройки

- •3. Измерительный комплекс мцс с чпу для управления точностью обработки в гпс

Лекция 14.

План.

1. Адаптивное управление точностью обработки по размеру

статической настройки.

2. Адаптивное управление точностью обработки по размерам

динамической и статической настройки.

3. Измерительный комплекс МУС с ЧПУ для управления

точностью обработки в ГПС.

1. Адаптивное управление точностью обработки по размеру статической настройки

Адаптивные системы (АС) рассматриваемого типа обеспечивают компенсацию отклонения размера динамической настройки Ад путем внесения поправки в размер статической настройки.

Как и в ранее рассмотренных АС, величина размера динамической настройки Ад определяется системой адаптивного управления косвенным путем посредством измерения определенного физического параметра (сила резания, крутящий момент или мощность привода, сила тока, деформации звеньев технологической системы и т. д.). Во время обработки величина непрерывно измеряется и в виде сигнала поступает в вычислительное устройство адаптивной системы, в котором на основе заранее заложенной в него зависимости Ад = f( ) находится фактическая величина Ад.факт и сравнивается с заданным (исходным) значением Ад.исх.

При наличии отклонения Ад = Ад.факт - Ад.исх система управления станком вносит поправку Ас, в размер статической настройки, равную по величине Ад и противоположную ей по знаку. Принцип внесения поправки заключается в регулировании расстояния между режущей кромкой (или кромками - для многолезвийной обработки) инструмента и технологической базой детали.

Управление размером статической настройки может реализоваться двумя принципиально различными способами: с помощью специальных приводов малых перемещений по осям координат или с помощью приводов подач станка.

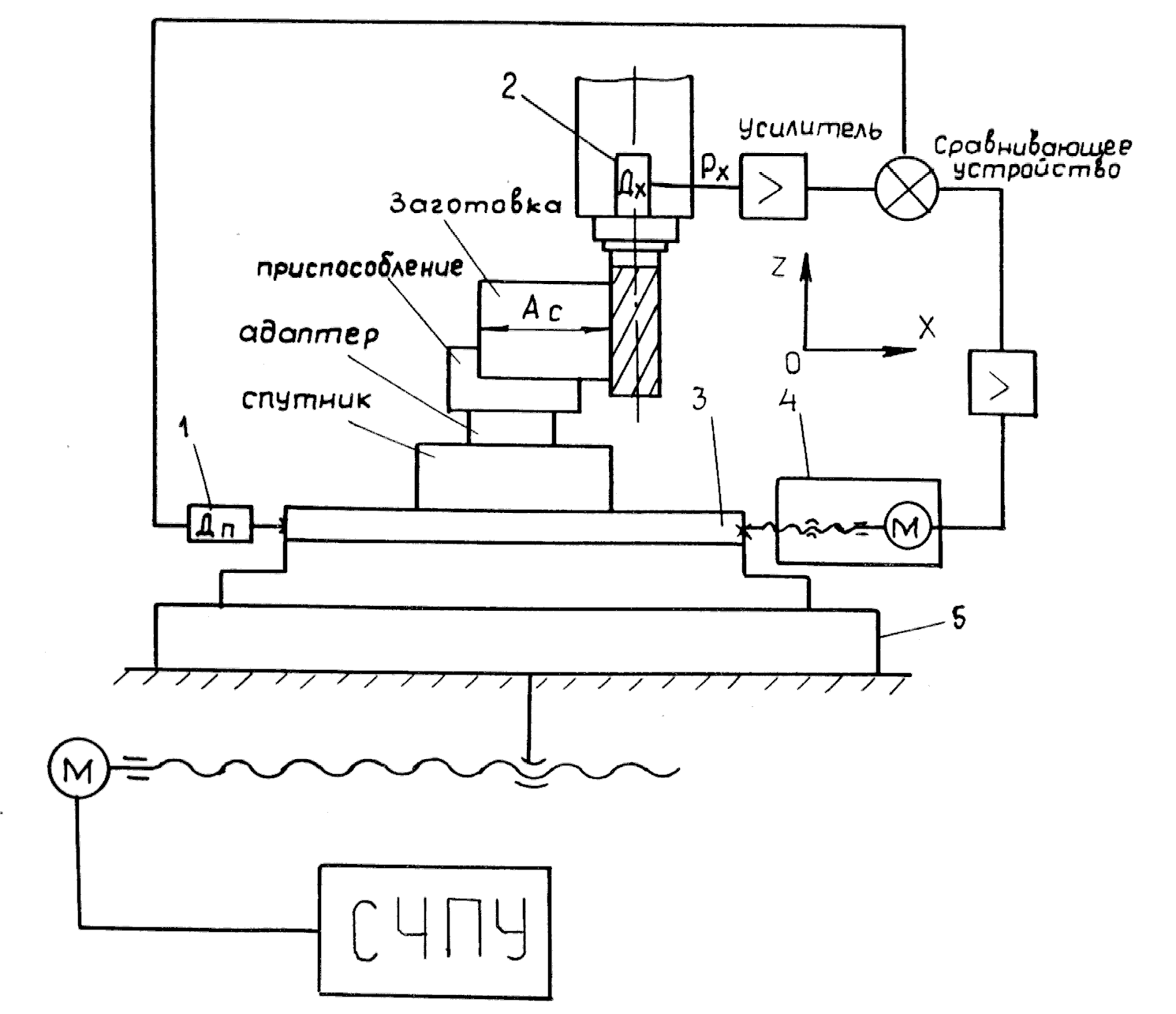

В первом случае компенсация упругих деформаций технологической системы достигается смещением с помощью автономного привода малых перемещений обрабатываемой заготовки относительно стола станка, движущегося по заданной программе. Структурная схема такой АС показана на (рис. 14.1).

Рис. 14.1. Структурная

схема АС управления точностью обработки

с

независимым контуром самонастройки.

Предварительно усиленный сигнал с датчика 2 деформации Дх поступает на исполнительный привода малых перемещений 4, сдвигающий верхнюю плиту накладного динамометрического стола 3 вместе с установленным на ней спутником с заготовкой, закрепленной через адаптер в приспособлении, относительно стола 5 стакана. Величина корректирующего перемещения соответствует деформации технологической системы а его направление - противоположно.

Реализация данного способа управления размером статической настройки не зависит от типа приводов, системы ЧПУ и места установки основного датчика. В систему может быть введена также обратная связь по корректирующему перемещению Дx заготовки относительно стола станка с помощью датчика обратной связи 1 и сравнивающего устройства.

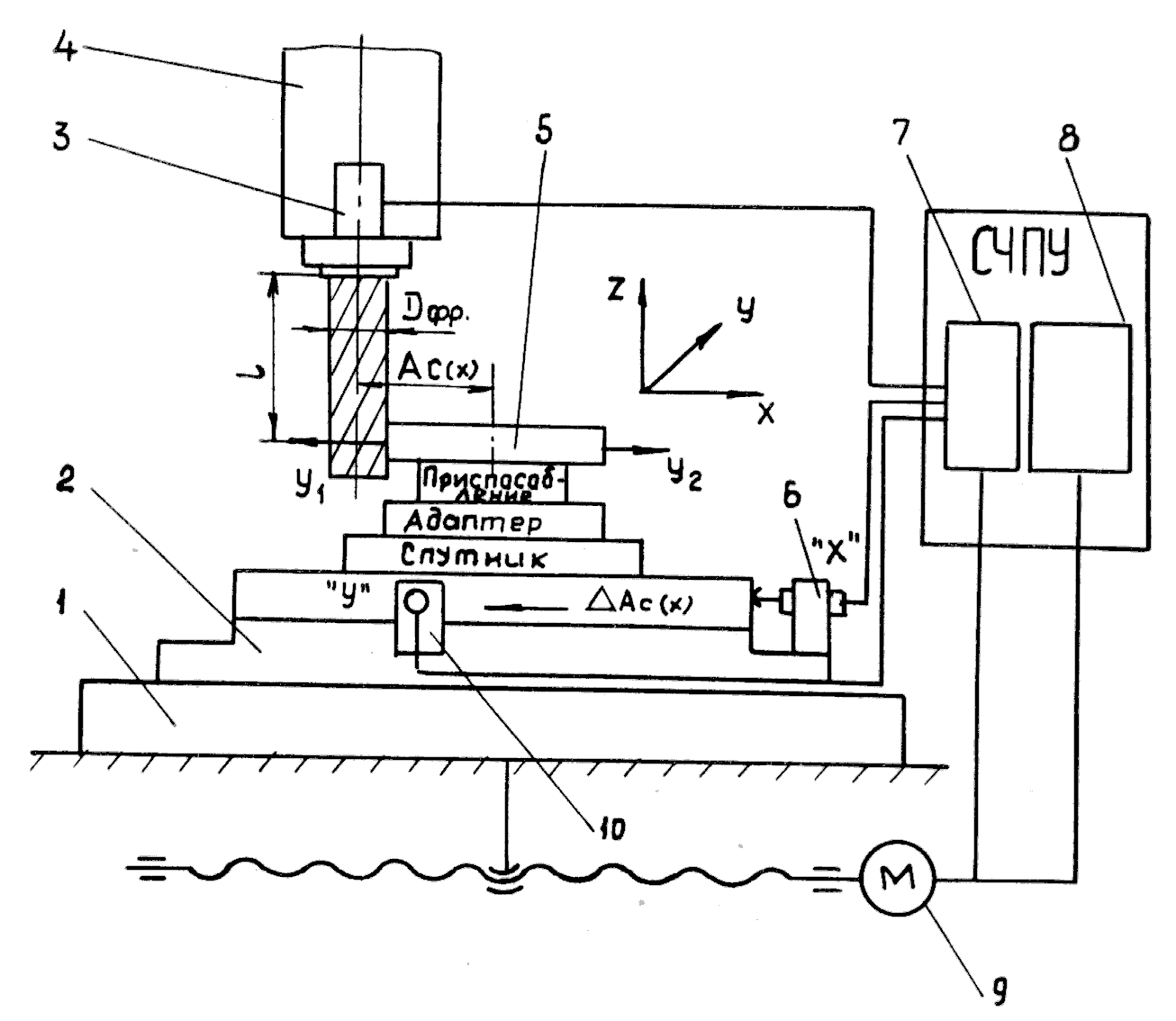

Второй способ компенсации упругих деформаций технологической системы основан на введении корректирующего воздействия непосредственно через приводы подач станка. На рис. 14.2 приведена структурная схема АС, реализующей этот способ.

Рис. 14.2. Схема АС

управления точностью обработки путем

компенсации упругих деформаций

технологической системы через привод

подачи станка.

На схеме:

1 - стол станка; 2 – накладной динамометрический стол (НДС); 3 – датчик деформаций технологической системы; 4 – шпиндель станка; 5 – заготовка; 6 – датчик регистрации упругих деформаций НДС по оси X; 7 – блок обработки корректирующего сигнала; 8 – блок задания перемещений стола станка по осям X и Y; 9 – привод подачи стола по оси X; 10 – датчик регистрации упругих деформаций НДС по оси Y.

В рассматриваемом примере величина и направление корректирующего перемещения, Ас(х) например по координате Х, определяется как сумма деформации технологической системы Х1 и динамометрического стола Х2:

Ас(х) = Х1 + Х2. (1)

Поскольку,

![]() ;

;

![]() ,

то

,

то

![]() ,

,

где: j1 и j2 - соответственно жесткости технологической системы и динамометрического стола.

С учетом приведенных формул выражение (1) можно представить следующим образом:

![]() .

(2)

.

(2)

Входящая в выражение (2) жесткость динамометрического стола j2 известна, а жесткость технологической системы j1 определяется в основном наиболее слабым ее звеном, которым в данном случае является концевая фреза. Жесткость последней может быть определена опытным или расчетным путем в зависимости от ее диаметра Dфр и длины вылета из шпинделя l.

В СЧПУ корректирующий сигнал от блока 7 суммируется с основным, задаваемым блоком 8. Результирующее перемещение стола будет равно:

![]()

где: Vх- перемещение стола на 1o поворота вала двигателя привода подачи;

![]() - угол поворота

вала шагового двигателя подачи.

- угол поворота

вала шагового двигателя подачи.

Угол поворота

вала шагового двигателя подачи является

результатом сложения запрограммированного

поворота

![]() и корректирующего поворота

и корректирующего поворота

![]() ,

компенсирующего упругие отжатия при

обработке, то есть:

,

компенсирующего упругие отжатия при

обработке, то есть:

![]() .

.

Соответственно корректирующее перемещение равно:

![]()