- •Раздел 1

- •Раздел 2

- •Лекция 10

- •Лекция 11

- •Лекция 12

- •Лекция 13

- •Лекция 14

- •Раздел 1

- •Основы технологии обработки

- •В гибких производственных системах

- •Лекция 1

- •1. Повышение уровня автоматизации - закономерность развития

- •1. Повышение уровня автоматизации - закономерность развития машиностроительного производства

- •2. Гибкое производство - новая концепция в машиностроении

- •Лекция 2

- •2. Место гпс в механообрабатывающем производстве.

- •1. Основные понятия и определения, относящиеся к гибкому производству

- •2. Место гпс в механообрабатывающем производстве

- •Лекция 3

- •2. Опыт промышленного внедрения гпс

- •3. Понятие гибкости гпс

- •4. Структура гпс

- •Лекция 4

- •2. Транспортный модуль

- •3. Установочный модуль гпс

- •Лекция 5

- •2. Модуль асу гпс

- •3. Контрольно-испытательный модуль гпс

- •Лекция 6

- •2. Система технической диагностики оборудования

- •3. Контроль качества обработки на станке

- •4. Контроль состояния инструмента на станке

- •Лекция 7

- •1. Станочная система гпс. Структура многоцелевых станков с чпу

- •1. Станочная система гпс

- •Лекция 8

- •2. Этапы создания гпс в производстве

- •3. Основные показатели применения гпс

- •Часть 2 Основы управления точностью обработки в гпс. Лекция 9

- •1. Требования к деталям, обрабатываемым в гпс механообработки.

- •2. Обоснование необходимости управления процессом достижения

- •1. Требования к деталям, обрабатываемым в гпс механообработки

- •2. Обоснование необходимости управления процессом достижения требуемой точности в гпс

- •3. Координатные системы мцс с чпу и этапы достижения точности при обработке.

- •4. Формирование размерных связей, определяющих точность обработки на мцс с чпу

- •Лекция 10

- •1. Процесс накопления погрешностей обработки на вертикальном

- •2. Количественная оценка погрешностей обработки на вертикальном

- •1. Процесс накопления погрешностей обработки на вертикальном мцс с чпу

- •2. Количественная оценка погрешностей обработки на вертикальном мцс с чпу

- •3. Размерные связи и процесс образования погрешностей

- •Лекция 11

- •2. Погрешность позиционирования. Управление погрешностями станка с чпу

- •3. Пути управления точностью обработки на мцс с чпу

- •Лекция 12.

- •1. Управление размером статической настройки на вертикальном

- •2. Управление размером установки на вертикальном мцс с чпу.

- •3. Количественная оценка возможной точности обработки линейных

- •1. Управление размером статической настройки на вертикальном мцс с чпу.

- •При помощи сни

- •2. Управление размером установки на вертикальном мцс с чпу

- •3. Количественная оценка возможной точности обработки линейных размеров на вертикальном мцс с чпу, оснащенном сни и скпу

- •Лекция 13.

- •2. Адаптивные системы управления станками с чпу.

- •3. Адаптивное управление точностью обработки по принципу

- •1. Управление процессом достижения точности диаметральных размеров на мцс с чпу

- •2. Адаптивные системы управления станками с чпу

- •3. Адаптивное управление точностью обработки по размеру динамической настройки

- •Лекция 14.

- •1. Адаптивное управление точностью обработки по размеру статической настройки

- •2. Адаптивное управление точностью обработки по размерам динамической и статической настройки

- •3. Измерительный комплекс мцс с чпу для управления точностью обработки в гпс

2. Погрешность позиционирования. Управление погрешностями станка с чпу

Погрешность позиционирования не следует отождествлять с разрешающей способностью системы ЧПУ станка. Последняя определяет то минимальное расстояние ( l), которое может быть задано и соответственно отработано рабочими органами станка. Погрешность позиционирования поз характеризует практически достигаемую точность выхода рабочего органа в заданную управляющей программой точку позиционирования. Как правило, погрешность позиционирования поз в несколько раз (2-4) превышает разрешающую способность станка l.

Прежде всего выделим место указанной погрешности в общей структуре основных погрешностей станка с ЧПУ (рис. 11.1).

Из схемы следует, что общая погрешность позиционирования станка с ЧПУ включает в себя следующие составляющие погрешности:

1. Систематические погрешности позиционирования, обусловленные неточностью изготовления ходовых винтов, приводящих в движение рабочие органы станка, и погрешностями датчиков позиционирования, осуществляющих задание положения и контроль перемещения рабочих органов.

|

|

|

|

Тепловые деформации |

|

|

|

|

|

|

|

Случайные

погрешности |

|

|

|

Динамические деформации, вибрации |

|

|

|

|

|

|

|

|

|

|

|

Статическая деформация под изменяющейся нагрузкой |

|

|

|

|

|

|

|

ПОГРЕШНОСТИ

СТАНКА |

|

|

|

Позиционный разброс |

|

|

|

|

|

|

|

|

|

|

|

Погрешность датчика позициони- рования |

Погреш- ности позициони- рования |

|

|

|

|

|

|

Систематические

погрешности |

|

|

|

Систематическая погрешность позициони- рования- |

|

|

|

|

|

|

|

|

|

|

|

Геометрические неточности |

|

|

|

|

|

|

|

|

|

|

|

Статические деформации под постоянной нагрузкой |

|

Рис.11.1. Структура погрешностей станка с ЧПУ

2. Случайную погрешность в виде позиционного разброса, обусловленную неодинаковым позиционированием рабочего органа при его нескольких повторяющихся выходах в одну и ту же заданную программой координату.

В целом погрешность позиционирования представляет собой суммарную накопленную погрешность приводов станка.

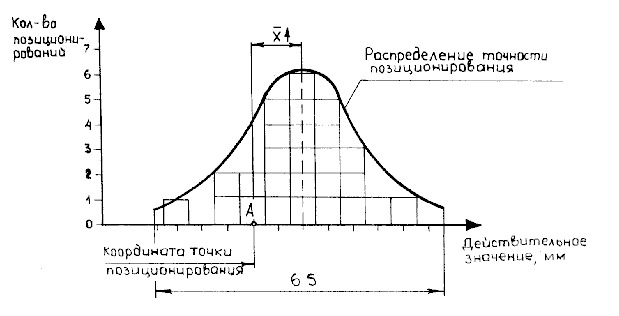

Наличие погрешности позиционирования приводит к тому, что при нескольких последовательно осуществляемых в одном и том же координатном направлении (например положительном) позиционированиях рабочего органа в произвольной точке А он может занять любое положение в пределах 6S (рис. 11.2).

Средняя погрешность позиционирования определяется как среднее арифметическое погрешностей Xi по n позиционированиям:

.

.

Разброс погрешности (рассеивание) определяется среднеквадратичным отклонением:

.

.

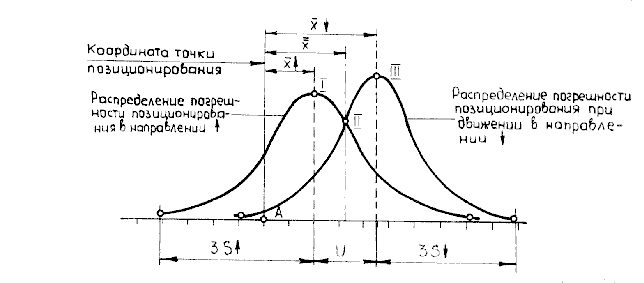

Если рабочий орган

будет приближаться (двигаться) к точке

позиционирования с другой стороны (в

отрицательном направлении - «![]() »),

то соответствующая этому направлению

движения кривая распределения погрешности

позиционирования будет смещена

относительно первой кривой, как показано

на рис. 11.3.

»),

то соответствующая этому направлению

движения кривая распределения погрешности

позиционирования будет смещена

относительно первой кривой, как показано

на рис. 11.3.

Величина смещения кривых распределения характеризуется так называемым реверсивным валом:

![]() .

.

Систематическая погрешность позиционирования при движении в противоположных направлениях равна:

![]() .

.

Распределение

точности

позиционирования

Действительное

значение,

мм

Координата точки

позиционирования

6S

А

Количество

позициони-

рований

![]()

в одном направлении.

Распределение

погрешности позиционирования при

движении

в направлении

Распределение

погрешности позиционирования при

движении

в направлении

Координата точки

позиционирования

1

2

3

3S

U

3S

А

Рис. 11.3. Точность

позиционирования при движении рабочего

органа

в противоположных

направлениях.

![]()

![]()

![]()

![]()

![]()

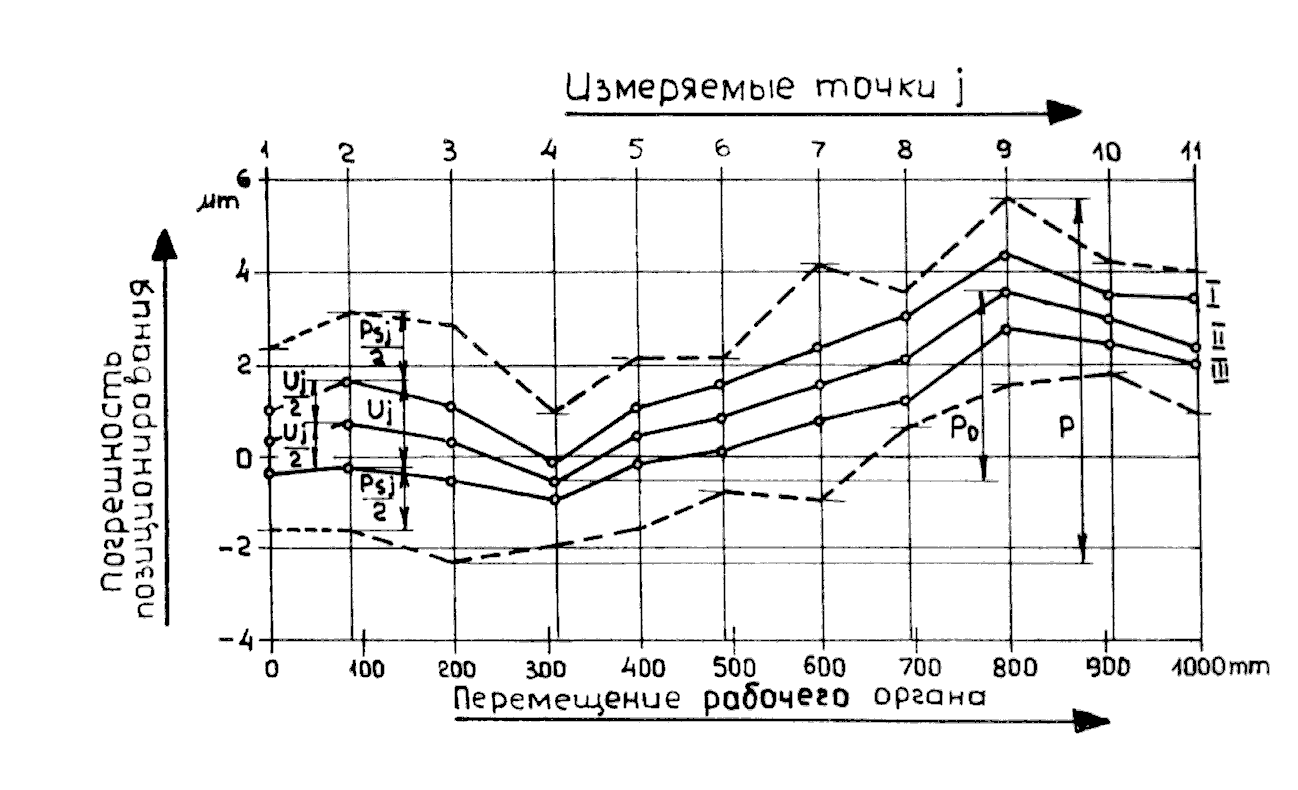

![]() по каждому координатному направлению

не остается постоянной в пределах всей

длины перемещения рабочих органов. Ее

изменение представлено на рисунке 11.4.

На графиках (рис. 11.4) : величина Ро

определяет минимальную систематическую

погрешность позиционирования; Р -

максимальную погрешность позиционирования;

величина Рsj = 6Sj - позиционный

разброс.

по каждому координатному направлению

не остается постоянной в пределах всей

длины перемещения рабочих органов. Ее

изменение представлено на рисунке 11.4.

На графиках (рис. 11.4) : величина Ро

определяет минимальную систематическую

погрешность позиционирования; Р -

максимальную погрешность позиционирования;

величина Рsj = 6Sj - позиционный

разброс.

Приведенные выше параметры наиболее объективно характеризуют точность позиционирования по каждой из осей координат станка с ЧПУ.

Рис. 11.4. Графическое

представление погрешности позиционирования

в зависимости от

длины перемещения рабочего органа.

Точность

позиционирования, а следовательно и

точность обработки, может быть повышена

за счет компенсации систематических

погрешностей позиционирования Ро

путем введения соответствующей коррекции

в размер статической настройки по

специально заложенным с системы ЧПУ

алгоритмам, отражающим закономерность

изменения Ро по каждой управляемой

координате в зависимости от длины

перемещения. Аналогично можно

компенсировать погрешности датчика

позиционирования и другие систематические

погрешности станка с ЧПУ. Можно принять

меры и к компенсации средних погрешностей

позиционирования![]() и

,

когда рабочий орган движется в каком-то

одном (положительном

и

,

когда рабочий орган движется в каком-то

одном (положительном

![]() или отрицательном

)

направлении. Компенсировать же позиционный

разброс Рsj не представляется

возможным.

или отрицательном

)

направлении. Компенсировать же позиционный

разброс Рsj не представляется

возможным.

Таким образом, точность обработки на станке с ЧПУ нового поколения может быть повышена за счет управления его систематическими и случайными погрешностями. Назовем ее системой компенсации погрешностей станка (СКПС). Применение СКПС обеспечивает увеличение точности позиционирования в 2 раза. В общем случае СКПС представляет собой набор соответствующих алгоритмов (их число примерно равно числу компенсируемых погрешностей), жестко заложенных в память устройства ЧПУ и воздействующих на специально предусмотренный в конструкции станка блок коррекции привода (БКП). СКПС вносит коррекцию в движение рабочих органов станка в зависимости от координат расположения их в рабочей зоне, нагрузки, температуры, вибрации и т.д.