- •Череповецкий государственный университет

- •1.Введение

- •1.1.Основные сведения о грузозахватных приспособления и крана

- •1.1.1. Назначение грузозахватных устройств. Требования к ним

- •1.1.2. Классификация грузозахватных устройств

- •1.2. Требования Правил к грузозахватным приспособлениям

- •1.2.1. Требования к навесным приспособлениям

- •1.2.2. Требования к канатам гпм

- •1.2.3. Требования к Барабанам и блокам

- •1.2.4. Требования к цепям гпм

- •1.3. Стропольное дело, права и обязанности стропальщика

- •1.3.1. Общие требования.

- •1.3.2. Права и обязанности стропольшика.

- •2.Грузозахватные устройства, вспомогательные приспособления и тара

- •2.1.Основные типы и конструкции съёмных грузозахватных устройств и вспомогательных приспособлений

- •2.1.1. Канатные, цепные и текстильные стропы

- •2.1.1. Типовые конструкции грузозахватных устройств и приспособлений

- •2.1.2. Общие требования к используемым стропам

- •2.1.3. Требования к конструкции стропов

- •2.1.4. Требования, предъявляемые к конструктивным элементам

- •2.2.Вспомогательные грузозахватные приспособления, их назначение и правила пользования

- •2.2.1 Конусные втулки, зажимы, коуши, крюки, карабины, кольца, серьги и другие элементы грузозахватных устройств

- •2.2.2.Универсальные сборные грузозахватные приспособления

- •2.3. Вспомогательные механизмы и такелажные средства, используемые при строповке

- •2.3.1. Блоки

- •2.3.2. Полиспасты

- •2.3.3. Лебедки

- •2.3.4. Домкраты

- •2.3.5. Якоря земляные и наземные

- •2.3.6. Ручные и электрические тали

- •2.3.7. Опробование и испытание такелажных приспособлений

- •2.4. Требования к изготовлению стропов

- •2.4.1. Общие требования к изготовлению стропов

- •Методы контроля и испытаний стропов.

- •2.4.2. Изготовление канатных стропов

- •Заделка концов канатов опрессовкой алюминиевой втулкой

- •Сращивание каната

- •2.4.3. Изготовлению цепных стропов

- •2.4.4. Изготовлению текстильных стропов

- •2.4.5. Требования при изготовлении концевых звеньев стропов

- •2.4.6. Маркировка, упаковка, транспортирование и хранение стропов

- •2.5. Стальные грузовые канаты, цепные стропы их конструктивные особенности

- •2.5.1. Влияние температур на канаты и цепи.

- •2.5.2. Конструктивная характеристика строповых цепей

- •2.5.3. Конструктивная характеристика строповых канатов.

- •2.5.4. Маркировка канатов

- •2.5.5. Выбор крановых канатов. Факторы, влияющие на долговечность канатов.

- •2.5.6. Конструктивная и прочностная оценка сварных и пластинчатых цепей

- •2.6. Краны для погрузочно-разгрузочных работ их выбор и установка.

- •2.6.1. Требования Правил по использованию гк . (пб 10-382-00). Установка кранов

- •Требования к кранам при производстве работ

- •9.5.19. При работе крана не допускаются:

- •2.6.2. Выбор монтажных кранов по массовым и техническим показателям

- •2.6.3. Требования к массовым характеристикам грузов при строповке

- •Определение инерционных нагрузок при проведении такелажных работ

- •2.6.4. Требования к установке кранов.

- •2.7. Эксплуатация съёмных грузозахватных устройств и приспособлений, хранение, смазка выбраковка

- •2.7.1. Указания по эксплуатации, общие требования

- •Требования к эксплуатации грузозахватных приспособлений и тары

- •2.7.2. Строповка груза, общие требования и схемы строповки

- •2.7.3. Методы строповки и укладки грузов

- •Примеры строповки

- •Строповка листового проката

- •Штабелирование грузов

- •Укладка штабельного места при блочном штабелировании

- •Уклабка подщтабельного места при секционном штабелировании

- •Укладка подштабельного места с применением переносных (стационарных) упоров

- •Штабелирование труб с полиэтиленовым покрытием

- •2.7.4. Контроль состояния стропов и грузозахватных приспособлений в процессе их эксплуатации (рд 10-33-93).

- •Браковка канатных и цепных стропов

- •Браковка текстильных стропов

- •2.7.5. Браковка грузозахватных приспособлений и тары по повреждениям их элементов

- •Примеры браковки канатных и цепных стропов

- •Бирки маркировочные

- •2.7.6. Требования к перемещению грузов с помощью стропов

- •1. Перемещение грузов с непосредственной обвязкой их стропами

- •2. Перемещение груза с помощью чалочных крюков

- •0,07 H, но не менее 3 мм;

- •0,1 В, но не менее 3 мм.

- •2.8. Тара и её разновидности Классификация и конструктивные особенности тары

- •2.8.1. Технические требования к изготовлению тары и её элементов

- •Требования к материалам и элементам тары

- •Требования к сварным соединениям тары

- •Требования к покрытию тары

- •3. Обработка грузов

- •3.1. Характеристика и классификация перемещаемых грузов

- •Характеристика штучных грузов

- •3.2. Правила техники безопасности при перемещении грузов и знаковая сигнализация

- •Знаковая сигнализация

- •3.3. Технологические карты на погрузочно-разгрузочные работы и складирование

- •Технологическая карта № 1 по установке стрелового самоходного крана

- •Технологическая карта №2

- •Подготовка к производству работ

- •Подготовка автомобиля к выгрузке

- •Строповка груза

- •Перемещение груза

- •Технологическая карта на выгрузку из вагонов мпс стали тонколистовой в пачках

- •3.4. Права и обязанности стропальщика при работе с краном

- •3.4.1. Обязанности стропальщика перед началом работы

- •3.4.2. Обязанности стропольщика при обвязке и зацепке груза

- •3.4.3. Обязанности стропольщика при подъёме и перемещении груза

- •3.4.4. Обязанности стропольщика при опускании груза

- •3.4.5. Обязанности стропольщика в аварийных ситуациях

- •4. Охрана труда

- •4.1. Безопасность при выполнении погрузочно-разгрузочных и транспортных работ

- •4.1.1. Требования тб к местам производства работ

- •4.1.2. Требования к работам с опасными грузами

- •4.1.3. Требования тб к таре

- •4.1.4. Средства индивидуальной защиты работающих. Требования к персоналу

- •4.1.5. Противопожарные мероприятия

- •4.1.6. Средства и способы пожаротушения

- •4.2. Электробезопасность и охрана окружающей среды

- •4.2.1. Электробезопасность

- •4.2.2. Средства индивидуальной защиты от электрического тока

- •4.2.3. Оказание первой помощи пострадавшему от электрического тока

- •4.2.4. Охрана окружающей среды

- •4.2.5. Федеральный закон от 10 января 2002 г. N 7-фз «Об охране окружающей среды»

Методы контроля и испытаний стропов.

При испытаниях стропов статической нагрузкой по (РД 10-33-93) их ветви должны быть расположены под углом 90 ° друг к другу. Допускаются испытания под другим углом с соответствующим пересчетом действующих нагрузок.

При серийном изготовлении стропов время их выдержки под нагрузкой составляет 3 мин, при индивидуальном изготовлении - 10 мин. Испытательную нагрузку создают с помощью тарировочных грузов или нагрузочных приспособлений с контролем величины нагрузки посредством измерительных приборов.

Элементы стропов (соединительные звенья, крюки) испытывают на соответствие требованиям (РД 10-33-93) с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

Соответствие материалов и полуфабрикатов элементов стропов и сварочных материалов требованиям (РД 10-33-93) проверяют по технической документации на изготовление, утвержденной в установленном порядке.

Качество материалов проверяют по сертификатам или результатам лабораторного анализа.

Качество поверхностей элементов по (РД 10-33-93) , правильность расположения сварных, качество заделки концов канатов, цельность канатов ветвей стропов проверяют визуально.

Отклонение длин ветвей (РД 10-33-93), размеры алюминиевых втулок, радиус гибки, глубину вмятин, увеличение диаметра сечения элемента и относительное смещение концов элемента, размеры сварных швов проверяют с помощью универсального мерительного инструмента.

Качество сварных соединений, выполненных контактной сваркой, по (РД 10-33-93) проверяют путем их осмотра, обмера и механических испытаний звеньев на статическое растяжение по ГОСТ 6996.

Твердость металла по (РД 10-33-93) определяют по ГОСТ 9012, предел текучести, временное сопротивление разрыву и относительное удлинение металла - по ГОСТ 1497, ударную вязкость металла - по ГОСТ 9454.

Элементы стропов (соединительные звенья, крюки) испытывают с помощью нагрузочных устройств или стендов, снабженных приборами, контролирующими величину действующей нагрузки.

Стропы должны снабжаться клеймом или биркой с указанием:

- наименования или товарного знака предприятия-изготовителя;

- номера;

- грузоподъемности;

- даты испытания.

Способ крепления бирки должен обеспечивать ее сохранность до конца эксплуатации стропа.

Строп должны иметь паспорт, разработанный изготовителем, в котором указываются следующие данные:

-наименование стропа;

- грузоподъемность;

- номер нормативного документа, согласно которого изготовлен строп;

- результаты грузовых испытаний;

- наименование или товарный знак предприятия-изготовителя;

- заводской номер;

- грузоподъемность;

- дата испытания.

2.4.2. Изготовление канатных стропов

В канатных стропах применяются круглопрядные канаты двойной свивки, изготавливаемые согласно техническим требованиям ГОСТ 3241, а именно, канаты крестовой свивки с органическим сердечником. Возможно применение канатов с сердечником из других материалов, с учетом температурного режима использования стропов.

Для изготовления канатных стропов используются канаты по ГОСТ 3071, ГОСТ 3079, ГОСТ 2688 и ГОСТ 7668, а для перемещения грузов, имеющих температуру до 400°С — ГОСТ 7669 (прил. I, 2). Стропы, ветви которых изготовлены из канатов с органическим сердечником, допускается применять для транспортировки грузов, имеющих температуру не выше 100°С, а стропы, ветви которых изготовлены из канатов с металлическим сердечником, с заделкой концов каната опрессовкой алюминиевыми втулками, — не выше 150оС.

Грузоподъемность стропов с ветвями из каната с металлическим сердечником при перемещении грузов, имеющих температуру от 250 до 400°С, снижают на 25 %. При температуре грузов свыше 400°С использование канатных стропов не допускается.

Канатные стропы изготавливают из цельного каната. Сращивание каната не допускается. Отклонение длины ветвей, используемых для комплектации одного стропа, не должно превышать 1 % от длины ветви.

Соединение концов канатов следует выполнять заплеткой или опрессовкой алюминиевыми втулками. Применение соединений других видов допускается только по согласованию с ВНИИПТМаш. Соединение, выполненное путем оковки каната кольцами, не допускается.

Стальные канаты, применяемые для изготовления стропов, должны отвечать требованиям действующих государственных стандартов и иметь сертификат предприятия-изготовителя. Допускается применение канатов, изготовленных по международному стандарту ИСО 2408. При отсутствии сертификата канаты должны быть подвергнуты испытаниям в соответствии с ГОСТ 3241 и ГОСТ 18899.

Заделка концов каната стропа. При заделке концов каната заплеткой места сплетения проволок должны обкатываться обжимными роликами или протягиваться через обжимную втулку. При индивидуальном изготовлении допускается уплотнять место заплетки стропа простукиванием молотком. После отрезки технологических припусков концы прядей должны быть заделаны способом, исключающим их разматывание и повреждение рук стропальщика. Место сплетения не должно иметь выступающих концов проволоки. Рекомендуется обматывать место сплетения отожженной проволокой или снабжать его защитной оболочкой другого вида. При защите места сплетения оплеткой или оболочкой должно быть обеспечено перекрытие участка с выступающими концами проволок на 10-30 мм. Число проколов каната каждой прядью при заплетке должно быть не меньше указанного в табл. 2.23.

Последний прокол каждой прядью должен производиться половинным числом ее проволок (половинным сечением пряди).

Сборка стропов заключается в изготовлении петель, сплетки и сращивании канатов.

Зависимость числа проколов каната каждой прядью от его диаметра

Таблица 2.23.

Диаметр каната, мм |

Число проколов каната каждой прядью, не менее |

До 15 |

4 |

15-28 |

5 |

28-60 |

6 |

Заплетку стропов — основную операцию — выполняет заплетчик, прошедший обучение в учебной организации и аттестованный в установленном порядке.

Изготовление стропа начинают с заготовки каната нужного диаметра и качества. Длина заготовки включает требуемую длину стропа и отрезка, необходимого для образования петель, заплетки и технологического припуска. Во избежании раскручивания каната, места резки и основание расплетки укрепляют наложением обвязок на расстоянии 1—4 диаметров каната. Чтобы проволоки прядей каната не раскручивались во время заплетки стропа, их концы следует обмотать клейкой лентой.

Обвязки для стальных канатов делают из мягкой проволоки или из бензельного каната. По способам накладки обвязки делятся на простые и самозатяжные.

Простую обвязку (рис. 2.55, а) накладывают на поверхность каната в некотором удалении от концов.

Рис. 2.55, а. Наложение обвязок и сращивание канатов: а—простая; 1— петля; 2 — виток проволоки; 3— конец обвязочной проволоки;

Один из концов проволоки укладывают вдоль каната в виде петли, затем канат обвивают проволокой с витками числом до 10—15 (для временных обвязок 6—10). Оставшийся конец пропускают в петлю и с ее помощью виток затягивается.

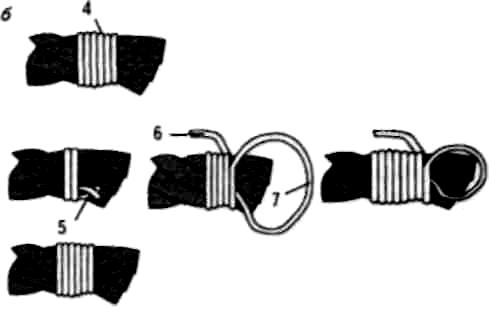

Самозатяжную обвязку (рис. 2.55, б) накладывают на концы канатов и их прядей. Один из концов проволоки укладывают между прядями каната и обматывают 5—6 витками по направлению к концу каната.

Рис. 2.55, б. Наложение обвязок и сращивание канатов: б— самозатяжная; в— короткая сплетка (сращивание); 4— марка; 5, 6— первый и второй концы проволоки самозатяжной марки; 7— петля; 8— прядь; 9— обвязка; 10— временные обвязки;11—половинные пряди; 12 — кончики проволок

Затем между прядями вдоль каната укладывают второй конец проволоки, который также обматывают витками образовавшейся петли. После этого свободный конец петли затягивают под витки и обрезают.

Если самозатяжная обвязку приходится не на конец, а на среднюю часть каната, то последние 5—6 витков накладывают со слабиной на уложенную вдоль каната прокладку. После накладки витков продергивают свободный конец проволоки, прокладку убирают, витки обтягивают туго поочередно и свободный конец затягивают под них так же, как и при накладке обвязки на конец каната.

Заплетку стропа производят с помощью специального приспособления, на котором канат, укрепленный в вертикальном положении, может свободно поворачиваться. Канат немного ниже метки отрезка, необходимого для образования петли, пробивают широким шилом с овальными пазами по бокам. Отделяя от каната прядь, шило поворачивают на 90*, в результате чего образуется отверстие, в которое и протаскивают одну из прядей расплетенного каната до упора в отрезанный его сердечник. Затем шило поворачивают обратно и вытаскивают его из-под пряди, прядь свободного конца каната зажимается прядью нерасплетенного участка каната, переплетаясь с ней.

Заделка концов каната заплеткой. Способ заплетки заключается в том, что пряди распущенного конца каната вплетают между прядями нераспущенного каната.

Из бухты отматывают и отрезают часть каната требуемой длины с припуском на заплетку 0,5-3,0 м (в зависимости от диаметра каната и размера петли). Для предохранения каната от раскручивания на свободные его концы накладывают обвязки из мягкой тонкой проволоки.

После обрезки каната от его свободных концов отмеряют отрезок, необходимый для заплетки (рис.2.56, а), и в конце его накладывают новую обвязку, до которой концы каната распускают на пряди (см. рис.2.56, а). Концы прядей обматывают мягкой проволокой или изоляционной лентой (для канатов диаметром до 17 мм).

Затем (при заплетке каната без коуша) делают петлю и закрепляют ее в зажиме (см. рис.2.56, б) так, чтобы по одну сторону располагались распущенные пряди, а по другую - основной канат.

Рис.2.56. Подготовка к заплетке. Объяснение в тексте

При заплетке с коушем в петлю на конце каната вставляют коуш. Затем коуш закрепляют в петле каната мягкой вязальной проволокой (см. рис.2.56, в) или в специальном коушедержателе (см. рис.2.56, г), после чего пряди на конце каната распускают и обвязывают. Мягкий сердечник каната отрезают в первом случае непосредственно у зажима, во втором - возле коуша, в жесткий (металлический) сердечник вплетают в канат с первой прядью. После этого производятся сращивание (распределение распущенных прядей между прядями основного каната) и собственно заплетка.

В основу всех механизированных устройств заложена предварительная раскрутка (см. рис.2.56, д) отрезка основного каната, на котором производится заплетка, до появления просветов между прядями. В механизированных устройствах устанавливают два зажима (в один закрепляют петлю, в другой - основной канат) и одному из зажимов сообщают вращение. Расстояние между зажимами выбирается от 0,5 до 2,5 м (в зависимости от диаметра каната и его жесткости).

Распределение распущенных прядей 1-6 между прядями основного каната А-Е (вид со стороны основного каната; рис.2.57) производится двумя способами.

При первом способе сращивания от желоба (углубление между соседними прядями) каната, проходящего через центральную ось коуша, со стороны распущенных прядей отсчитывают по направлению свивки три пряди, под которые пропускают шило. В образовавшийся просвет навстречу шилу между прядями основного каната А-Б и Г-Д пропускают крайнюю левую распущенную прядь 3 и жесткий сердечник (см. рис.2.57, б). Затем шило пропускают так, чтобы оно выходило через центральный желоб каната А-Б, но поднимало только две пряди каната А и Е, под которые из центрального желоба в желоб Д-Е продевают распущенную прядь 2, и под одну прядь А с выходом в желоб А-Е из центрального желоба пропускают прядь 1. После этого из желоба А-Б последовательно за прядью 3 по направлению свивки в желоб В-Г пропускают прядь 4 и в желоб Б-В - прядь 5. Последней пропускают прядь 6, которую вводят в желоб Б-В и выводят в центральный желоб А-В, огибая прядь Б.

Рис. 2.57. Схема заплетки каната. Объяснение в тексте

При втором способе (см. рис.2.57, г, д) сращиванию подвергаются только четыре пряди, а пряди 5 и 6 остаются свободными до начала заплетки. Все четыре пряди вводят в центральный желоб А-Б (см. рис.2.57, д), а выводят в следующем порядке: вначале крайнюю левую свободную прядь 1 - в желоб Б-В, затем прядь 2 - в желоб В-Г, прядь 3 в желоб Г-Д и прядь 4 - в желоб Д-Е. После сращивания все пропущенные пряди поочередно затягивают специальными захватами или плоскогубцами в направлении коуша.

В образовавшемся жгуте каждая свободная прядь должна проходить под соответствующую прядь основного каната, за исключением пряди 3 при первом способе и пряди 1 при втором способе, идущих совместно с жестким сердечником. Петля каната должна плотно огибать коуш.

Процесс заплетки начинается после сращивания и затяжки концов и заключается в продевании каждой свободной пряди через одну (против направления свивки) под две (по направлению свивки) пряди основного каната.

При первом способе сращивания заплетку (см. рис.2.57, в) начинают с пряди 4, которую вводят в желоб Г-Д под две пряди В и Г и выводят в желоб Б-В. Далее так же поступают с прядью 3, которую заводят в желоб Д-Е через одну прядь Д против направления свивки, под две пряди Д и Г по направлению свивки и выводят в желоб Г-В. Затем в обратной последовательности таким же образом поступают с распущенными прядями.

При втором способе сращивания заплетку (см. рис.2.57, е) начинают с прядей 5 и 6, оставшихся свободными при сращивании. Вначале прядь 5 пропускают в желоб Б-В под две пряди А и Б по направлению свивки и выводят в желоб А-Е, затем прядь 6 заводят против направления свивки через одну прядь В (по отношению к желобу, в который заводили прядь 5) под две пряди Б и В по направлению свивки и выводят в желоб А-Б. Таким же образом в последовательности 1, 2, 3, 4 поступают с другими распущенными прядями.

После заплетки каждого ряда пряди отгибают на коуши и проверяют правильность пропуска их между прядями основного каната.

Для получения плавного перехода узла заплетки в основной канат последний ряд заплетки осуществляется всеми прядями с половинным числом проволок в каждой пряди. После калибровки заплетенного участка концы свободных прядей обрезают заподлицо с основным канатом, сращенный участок (рис.2.58) обматывают мягкой проволокой или другим материалом, пригодным для этой цели.

Рис.2.58. Изоляция каната