- •Введение

- •Глава 1 общие положения влияния автотранспорта на окружающую среду

- •Глава 2 обеспечение экологической безопасности при строительстве транспортных сооружений

- •2.1 Подготовительные работы

- •2.2 Снятие почвенно-растительного слоя

- •2.3 Добыча и разработка грунта, земляные работы

- •2.4 Устройство дорожных одежд

- •2.5 Борьба с эрозионными процессами при строительстве дорог

- •Глава 3 соблюдение экологической безопасности при эксплуатации, ремонте и содержании дорог

- •3.1 Содержание автомобильных дорог

- •3.1.1 Летнее содержание дороги

- •3.1.2 Зимнее содержание дорог

- •3.2 Экологическая безопасность при ремонте автомобильных дорог

- •3.2.1 Ямочный ремонт покрытий

- •Пылесос с отстойником Битуморазбрызгиватель

- •3.2.2 Устройство поверхностных обработок

- •Преимущества и недостатки лэмс типа «Сларри Сил» Совокупность преимуществ:

- •Недостатки:

- •Глава 4

- •Машины и механизмы, применяемые для работы в карьерах

- •4.3 Источники пылевыделения в карьерах

- •Расчет валовых выбросов пыли при дроблении каменного материала

- •4.4 Подбор пылеулавливающего оборудования

- •4.5 Рекультивация карьеров

- •Заключение

- •Список литературы

- •Приложение 1

- •Технические характеристики распределителей твердых и жидких противогололедных материалов

- •Приложение 2

- •Солеустойчивость растений

- •Технические харатеристики дробилок и грохотов

- •Ресайклеры

- •Ремиксеры

- •Нагреватели покрытия

- •Фрезы дорожные

- •Катки статические пневмоколесные

- •Катки статические с гладким вальцом

- •Смесители-укладчики лэмс

- •Катки вибрационные и комбинированные

- •Асфальтоукладчики

- •Катки вибрационные самоходные для уплотнения грунтов

- •Виброкатки прицепные для уплотнения грунтов

- •Автогрейдеры

- •Скреперы

- •Экскаваторы

- •Содержание

Пылесос с отстойником Битуморазбрызгиватель

Рисунок 3.5 - Отдельные операции ямочного ремонта покрытия с помощью машины SSG25 фирмы TelTomat (Германия)

Аналогично устроен ремонтер с термосным бункером, производимый датской фирмой «Олетт» (рисунок 3.6).

Рисунок 3.6 - Дорожный ремонтер с термосным бункером датской фирмы Olett

Вообще мероприятия по снижению загрязнения ОС на этапе текущего ремонта дороги связаны с:

1 Использованием методов холодного фрезерования при снятии верхнего слоя дорожного покрытия в ходе осуществления поверхностной обработки или ремонта (холодные фрезы).

2 Применением современных экологически безопасных асфальтоукладчиков, машин для санирования дорожного полотна (выравнивание, вырезка краев, очистка, обработка вяжущим, заливание горячей смеси и уплотнение).

3 Ремонтом дорожного полотна с использованием горячего и холодного рециклерования (ресайклер WR2500).

В тех случаях‚ когда АБЗ не работает (поздняя осень‚ зима и ранняя весна) или когда дальность перевозки смеси с АБЗ слишком велика‚ рекомендуется использовать технологию рециклинга – вторичной переработки асфальтобетонного материала в виде кусков‚ лома или продуктов фрезерования (крошка) путем его разогрева и тщательного перемешивания на месте ремонта в специальной прицепной или самоходной машине – рециклере (ресайклере).

При реконструкции и капитальном ремонте автомобильных дорог, вызванном резким снижением несущей способности дорожной одежды, сопровождаемым её растрескиванием и глубокими колеями, до середины 80-х годов применяли различные методы разборки старой дорожной одежды с использованием вначале кирковщиков, а затем дорожных фрез. После послойной разборки покрытия и основания их строили заново. При этом уже в те годы всё большее применение стали находить в основаниях дорожных одежд укреплённые грунты и обработанные вяжущими каменные материалы: щебень и щебёночно-песчаные смеси. Появление в 80-е годы нового типа дорожных машин - ресайклеров (регенераторов) позволило отказаться от послойной разборки. Можно сказать, что ресайклер - это дальнейшее развитие и объединение дорожной фрезы и самоходного грунтосмесителя. Он осуществляет холодную (без нагрева) переработку (измельчение) требуемой толщины слоя покрытия или дорожной одежды (покрытия и части основания) путём фрезерования, смешения полученной массы с добавкой органического, неорганического или комплексного вяжущего и укладку полученной смеси в дорожную одежду в качестве основания на магистральных и региональных и в качестве покрытия на местных автомобильных дорогах.

В процессе ресайклерования старые дорожные слои (асфальт или бетон) используются на 100 %, что существенно снижает затраты материальных средств и энергии при обновлении дорог. Кроме экономичности, ресайклеры аналогично положительно влияют на экологическую ситуацию района работ, не оставляя на обработанной территории старое покрытие.

Дорожное полотно может еще не раз перерабатыватся либо полностью, либо частично, с фрезерованием только верхних слоев.

Обычно на дорогах подчиненного значения работа заканчивается поверхностной обработкой покрытия, а на дорогах более высокого класса сверху укладывают один или несколько слоев асфальта, в зависимости от интенсивности дорожного движения. В последнее время немецкая компания "Wirtgen" проявляет особый интерес к совмещению процессов ресайклирования и использования вспененной битумной эмульсии.

Технология производства вспененной битумной эмульсии отнюдь не новшество в дорожном строительстве (к горячему битуму добавляют 2-3 % воды), но она идеально подходит для обновления дороги с помощью ресайклера. Очень широко вспененный битум был представлен на международной строительной выставке "Bauma-2001", где ему отводился отдельный павильон. Одним из существенных плюсов использования такого битума считают его низкую температуру – 50 - 60° С, в отличие от 180° С у обычного горячего битума.

Методы холодной регенерации включают в себя снятие и размельчение материала слоев асфальтобетонного или цементобетонного покрытия, их обработку органическим или минеральным вяжущим с добавлением или без добавления новых минеральных материалов, укладку и уплотнение.

Одной из основных технологических операций холодной регенерации является снятие и размельчение материалов слоев существующей дорожной одежды. Эти операции обычно производят с помощью холодных фрез.

Глубина фрезерования зависит главным образом от состояния покрытия. Чаще всего одним проходом фрезерной машины снимают верхний слой, а на нижний слой укладывают новое покрытие из одного или нескольких слоев.

Способы холодной регенерации, или ресайклинга, отличаются между собой материалом, используемым для укрепления гранулята: органическим, минеральным или комплексным.

Полученный при холодном фрезеровании гранулят может быть повторно использован без переработки или с переработкой на месте в передвижной установке или на стационарном заводе с добавлением или без добавления минерального материала (щебня).

В режиме холодного ресайклинга широко используют обработку гранулята битумной эмульсией, жидким или вспененным битумом.

Конструкция рециклера, с помощью которого наиболее эффективно как с экономической, так и экологической точки зрения выполнять ремонтные работы, предусматривает наличие микропроцессорного управления дозированием битума, воды, цементно-водной суспензии и получения требуемого качества смеси при разных скоростях движения машины. Машина, используемая для этих целей – ресайклер, имеет автоматическое управление, полноприводная. Важным фактором экономичности ресайклера является то, что все основные операции (стабилизацию, гранулирование, холодный ресайклинг) выполняет одна и та же фреза, т.е. переоборудования для выполнения разных операций не требуется.

Наиболее эффективно рециклер работает‚ если в него загружается мелкая асфальтобетонная крошка‚ полученная путем холодного фрезерования покрытия. При этом для улучшения свойств смеси рекомендуется при загрузке крошки или кускового лома добавлять твердого или полутвердого битума в количестве 1–2 % по весу.

Холодный ресайклинг осуществляется двумя технологиями. Первая заключается в перемешивании битумной эмульсии (60 % битума, 40 % эмульгатора, вода) и гранулированного материала. Вторая технология основана на вспенивании битума. В нагретый до 180 С битум дозировано впрыскивается холодная вода. Применение вспененного битума значительно удешевляет работы.

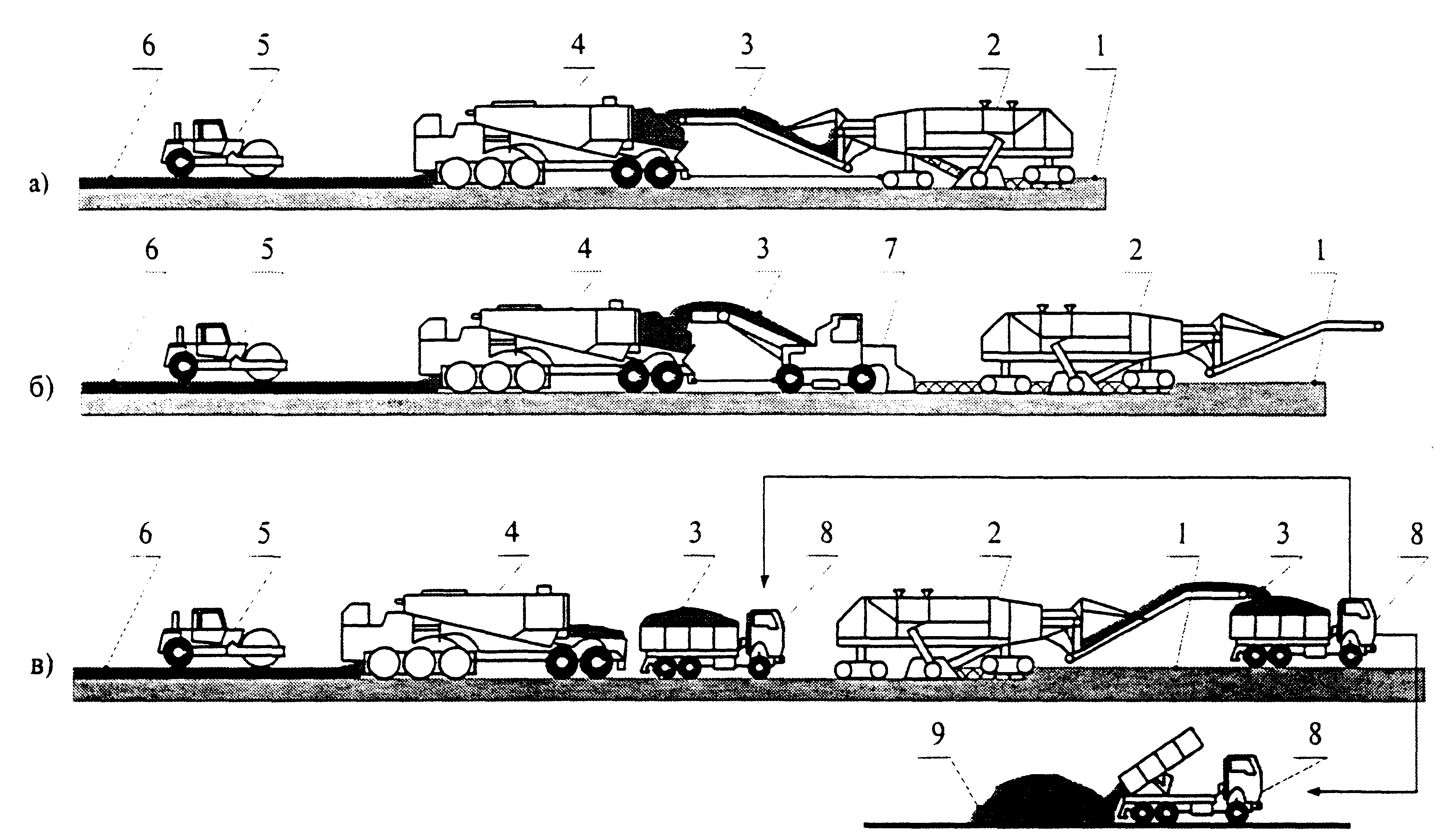

Рисунок 3.7 - Технологические схемы холодной регенерации с использованием в качестве ведущей машины смесителя укладчика:

1 - старое покрытие; 2 - фреза; 3 - гранулят; 4 - смеситель-укладчик; 5 - каток; 6 - новый слой покрытия; 7 - подборщик; 8 - автомобили-самосвалы; 9 - склад АГ

Экономическая эффективность и целесообразность использования технологии рециклинга очень высока. При наличии асфальтобетонной крошки или кускового лома на месте заделки выбоин расходы на ямочный ремонт могут быть снижены на 50–60 %‚ в сравнении с доставкой новой смеси с АБЗ. Однако рециклеры в России пока «не прижились»‚ несмотря на рекламу и предложения ряда зарубежных фирм («Фильхабен»‚ «Беннингхофен» и др.).

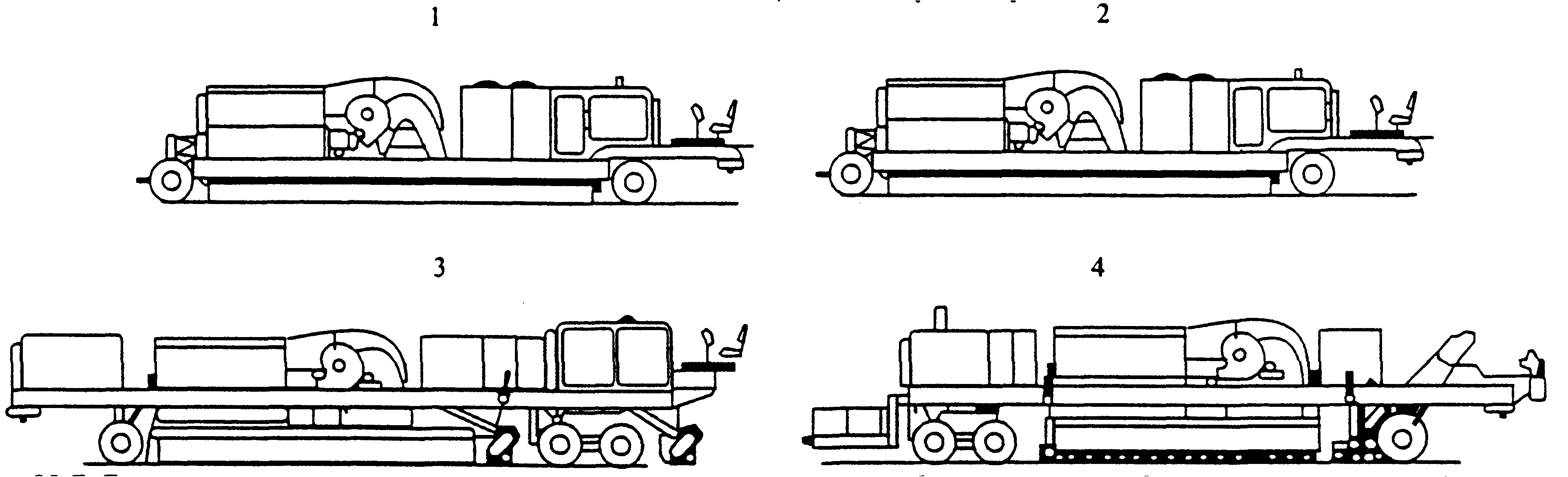

Наиболее известны в РФ ресайклеры ведущих мировых производителей: Caterpillar (США), Terex-CMI (США), Roadtec (США), Wirtgen (Германия) и Bomag-JCB (Германия). Компания "Wirtgen" по диапазону и возможностям своих ресайклеров занимает безоговорочное первое место на мировом рынке, хотя сами по себе эти машины являются достаточно новым изобретением, впервые сконструированным и выпущенным в 1995 именно на заводе Wirtgen.

Рисунок 3.8– Ресайклер для «холодного» фрезерования

Рисунок 3.9 – Устройство дорожной одежды по технологии

«холодного ресайклинга»

Основную долю выпускаемых ресайклеров занимают модели с шириной обработки 2400-3000 мм, значительно меньшая доля машин с шириной обработки 1500-2330, 3800 и 4200 мм.

Привод хода у всех машин гидравлический, что обеспечивает выбор требуемой скорости в работе.

Основной рабочий орган ресайклера - фрезерно-смесительный барабан, как правило, имеет механический привод и вращается попутно (по вращению колёс машины) и противоположно.

Таблица 3.1

Технические характеристики некоторых моделей холодных ресайклеров

Модель |

Рабочая ширина |

Рабочая глубина |

Мощность двигателя |

Масса |

WR 2000 |

2,000 м |

0-500 мм |

315 кВт/428л.с. |

22.900 даН(кг) |

WR 2400 |

2,400 м |

0-500 мм |

420 кВт/571 л.с. |

29,000 даН(кг) |

WR 2500 S |

2,438 м |

0-500 мм |

500 кВт/680 л.с. |

32.000 даН(кг) |

WR 2500 SК |

2,438 м |

0-500 мм |

500 кВт/680 л.с. |

36.500 даН(кг) |

В качестве вяжущего для обработки сфрезерованного материала покрытия и основания используются:

цемент с добавкой воды или цементно-водная суспензия;

битумная эмульсия;

битум во вспененном виде;

комплекс добавок (цементная суспензия + вода + вспененный битум или битумная эмульсия).

Обычно ресайклер оснащён только распределительными трубами (рампами) и насосами для ввода жидких материалов - воды и битумной эмульсии. Для ввода вспененного битума на распределительной трубе к соплам подводится горячий битум (с температурой до 180°С), небольшое количество воды и сжатый воздух. В ресайклерах Wirtgen для битума, равно как и для воды, отводятся отдельные закрытые емкости. Поверхность плёнок вспененного битума очень велика, а вязкость битума резко снижается, что способствует смешению битума с измельчённым материалом дорожной одежды.

Для ввода цемента обычно используются автоцистерны с навесным оборудованием для дозирования и распределения цемента по поверхности перерабатываемой дорожной одежды.

Фирма «Wirtgen» на ресайклере WR 2500SK устанавливает встроенный распределитель цемента с бункером ёмкостью 4 м3. Фирма выпускает для комплектации ресайклеров мобильную (прицепную) смесительную установку WM 1000 для получения и передачи по шлангу в ресайклер цементно-водной суспензии. Это исключает пылеобразование на месте производства работ, повышает точность дозирования и качество смешения измельченного материала.

Эта установка оснащена бункером для цемента ёмкостью 25 м3 и баком для воды ёмкостью 11 м3. Для обеспечения лучшего качества смешения материала измельчённой дорожной одежды с вяжущим на ресайклере WR 4200 вслед за фрезерно-смесительными барабанами устанавливается продольная двухвальная лопастная мешалка.

Компания Roadtec (США) предлагает новый холодный ресайклер для восстановления дорожного полотна с использованием поездной схемы. Поезд для ресайклинга состоит из автоцистерн, планировщиков холодного типа, машин, обеспечивающих измельчение и грохочение снятого покрытия, смесителей, асфальтоукладчиков и дорожных катков. Новый ресайклер RT-500 может перерабатывать в час до 600 т материала. В мешалке асфальтобетонного смесителя, имеющегося на борту ресайклера, в перерабатываемый материал вводится эмульсия.

Материал, снятый барабаном фрезы RX-900, конвейером подается на грохот ресайклера. Затем он поступает в ударную дробилку Telsmith 3048, а после нее с помощью системы, состоящей из двух конвейеров, возвращается на грохот. Для увеличения производительности конвейерные ленты снабжены перегородками. Для предотвращения пылеобразования имеется водораспылительная система. Подрешетный продукт попадает на весовую ленту шириной 122 см. Тщательно перемешанный материал через разгрузочное окно поступает на дорогу. Все механизмы ресайклера RT-500 приводятся в действие двигателями, питание которых обеспечивает генераторная установка Caterpillar C-9.

Рисунок 3.10 –

Ресайклер поездного Рисунок 3.11

- Ресайклер BITELLI

типа RT-500

Рисунок 3.10 –

Ресайклер поездного Рисунок 3.11

- Ресайклер BITELLI

типа RT-500

Движение дорожного поезда обеспечивает только фреза Roadtec RX-900, мощность двигателя которой составляет 950 л. с. Эта машина буксирует холодный ресайклер RT-500 и автоцистерну с эмульсией, а также толкает автоцистерну с водой и цистерну с раствором, которые находятся в составе поезда. Кроме того, когда к поезду подходят цистерны с эмульсией и с раствором, пополняющие запасы машин, постоянно входящих в состав поезда, планировщик толкает и их. Эти две заправочные цистерны находятся в составе поезда только такое время, которое необходимо для перекачки жидкости. Вслед за поездом идет погрузчик, подбирающий валки материала, оставшиеся за поездом, и подает его в асфальтоукладчик обычного типа, который распределяет материал покрытия по поверхности дороги.

Рисунок 3.12 - Схема работы ресайклера

Обычно полученную в ресайклере смесь распределяют с использованием задней стенки кожуха фрезерно-смесительного барабана и в отдельных случаях производят дополнительную профилировку с использованием автогрейдера. Однако при обработке тонких слоев покрытия (40-60 мм) этого недостаточно для обеспечения постоянства толщины и ровности переработанного слоя покрытия.

Горячий рециклинг – ремонт связанных битумом верхних слоев дорожной одежды путем местного разогрева, фрезерования и смешивания полученного гранулята с новым вяжущим и дополнительной свежей смесью. В результате характеристики покрытия восстанавливаются при полном использовании старого материала. Использование газовых горелок в нагревательных панелях для разогрева покрытия, полное использование старого материала покрытия, точная дозировка вяжущего сводит к минимуму негативное воздействие на ОС.

Рисунок 3.13 – Горячий Ресайклер Remixer 4500

С помощью горячего ресайклинга (Remixer 4500), называемого также технологией Remix, связанный битумом материал старой дорожной одежды нагревается и при одновременном смешивании с добавками и снова укладывается с требуемым профилем нового покрытия, что позволяет вновь использовать материал старой дорожной одежды (нагрев до 120-1500 С). Рабочая ширина: 3,0 – 4,5 м, рабочая глубина – до 6 см, производительность – 7000 м2.

Таблица 3.2

Технические характеристики горячего ресайклера

Модель |

Рабочая ширина |

Рабочая глубина |

Мощность двигателя |

Масса |

Remixer 4500 |

3,00-4,50 м |

0-60 мм |

240 кВт/326 л.с. |

48,820 даН(кг) |

Нагревательными панелями большой площади покрытие репластифицируется, благодаря чему его минеральный материал при фрезеровании не разрушается. Подготовленная новая смесь укладывается с требуемым профилем на место снятого старого слоя с помощью уплотнительного агрегата.

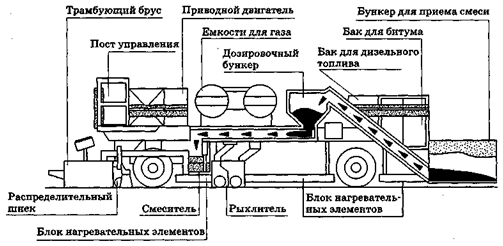

Устройство ремиксера показано на рисунке 3.13. Особенностью ремиксеров фирмы « Wirtgen» является то, что весь процесс восстановления осуществляется за один рабочий проход непосредственно на проезжей части дороги как подвижной стройплощадке. Они позволяют восстанавливать все типы асфальтовых дорог — от улиц до автострад.

Ремиксер 300/600 предназначен для заделки трещин и открытых швов между уложенными полосами дорожной одежды из асфальтобетона. При этом растресканный участок репластифицируется на глубину 0-40 мм, затем добавляется свежая смесь и производится укладка подготовленной таким образом новой смеси на рабочей ширине 300/600 мм. Тепловая мощность установки составляет 263 000 ккал/ч. Мощность двигателя ремиксера (36,8 кВт) обеспечивает гидравлический привод на все четыре колеса и рабочее оборудование. Масса ремиксера составляет 3750/4580 кг.

Рисунок 3.14 - Схема ремиксера

Ремиксер 2500 — это компактный ремиксер для санации дорожных одежд, укрепленных битумом. Ширина фрезерования и укладки новой смеси после добавления вяжущего и свежей смеси может плавно изменяться от 1500 до 2500 мм. Глубина обработки регулируется от 0 до 60 мм. Мощность двигателя составляет 118 кВт. Ходовой привод гидравлический, на все колеса.

Ремиксер 4500 предназначен для санации дорожных одежд из асфальтобетона на больших площадях. Ширина восстанавливаемого дорожного полотна изменяется в пределах 3000-4500 мм при глубине 0-60 мм. Мощность двигателя составляет 182 кВт. Привод гидравлический на рабочее оборудование и ведущие колеса. Тепловая мощность нагревателя 1 900 000 ккал/ч. Рабочая масса ремиксера 48 000 кг.

Дальнейшим развитием метода регенерации с добавлением новой смеси и ее перемешиванием является так называемый метод «Ремикс плюс», который состоит в том, что на слой регенерированного асфальтобетона сразу той же машиной укладывается дополнительный слой усиления, или защитный слой из новой смеси. Для этого термосмеситель оборудуется дополнительным распределительным шнеком, расположенным за первым шнеком. Окончательное уплотнение первого и второго слоев производится одновременно, сначала легким вибрационным катком с выключенным вибратором или гладковальцовым катком массой 6-8 т, затем продолжают вибрационным катком с включенным вибратором и пневмоколесным катком массой 16-20 т. Завершают уплотнение тяжелым гладковальцовым катком.

Работы по термопрофилированию можно производить при температуре воздуха не ниже +20°С, а с применением дополнительного разогревателя - при температуре воздуха не ниже 5°С. Скорость ветра не должна быть более 7 м/с. При большей скорости ветра резко возрастают потери тепловой энергии, которая рассеивается в атмосфере. Кроме того, при сильном ветре происходит задувание горелок.

Новую технологию горячей регенерации асфальтобетонного покрытия на месте разработала фирма «Мартек» (Канада), которая выпускает для ее реализации специальный комплект машин AR2000.

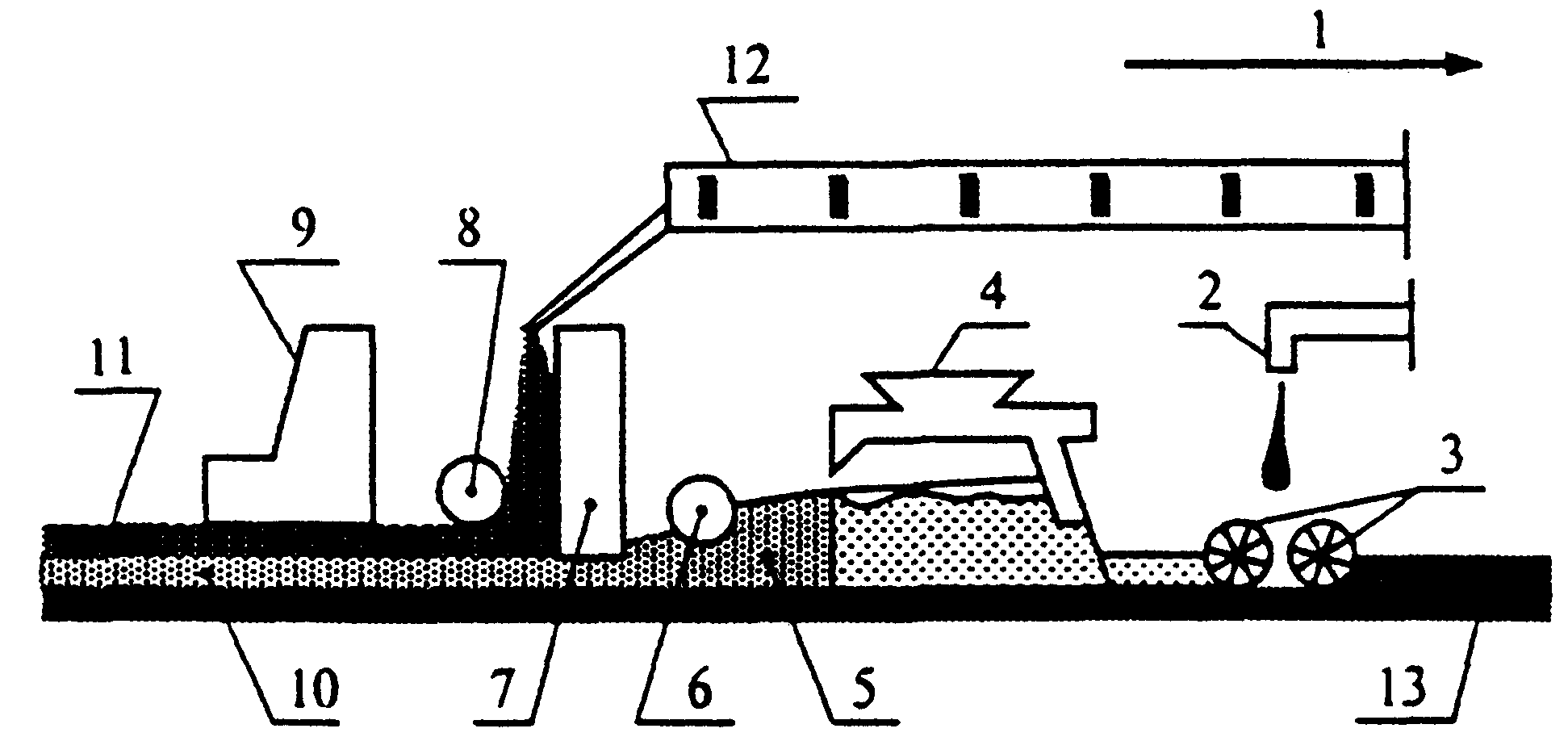

Комплект состоит из двух предварительных разогревателей, нагревателя-фрезеровщика, горячего смесителя, укладчика и катков (рисунок 3.16).

Существенное отличие этой технологии состоит в том, что разогрев асфальтобетонного покрытия производится не горелками инфракрасного излучения, а нагретым до 600°С воздухом, который обтекает поверхность покрытия, нагнетается в поры асфальтобетона под давлением, создаваемым компрессором и вакуумированием (откачиванием) воздуха.

Рисунок 3.15 - Устройства для укладки дополнительного слоя покрытия при терморегенерации по методу «Ремикс плюс»:

1 - направление движения; 2 - впрыскивание битума; 3 - разрыхляющие валы; 4 - смеситель; 5 - готовая смесь; 6 - первый распределительный шнек; 7 - разравнивающий брус; 8 - второй распределительный шнек; 9 - смесеукладочный брус; 10 - слой смеси старого асфальтобетона с битумом; 11 - слой из новой смеси; 12 - подача новой смеси: 13 - старое покрытие

Рисунок 3.16 - Горячая регенерация комплектом машин AR-2000:

1, 2 - стадия первая - предварительный и полный разогрев; 3 - стадия вторая - продолжение разогрева до глубины 50 мм и разрыхление; 4 - стадия третья и четвертая - продолжение разогрева, подача материала в мешалку, добавление нового материала, перемешивание и укладка

Подогрев воздуха может производиться сжиганием газа или дизельного топлива. Разогревающее устройство в виде герметически замкнутого прямоугольника (коробки) плотно прижимается к поверхности покрытия. В пространство между покрытием и разогревателем с одной стороны накачивается горячий воздух, а с другой стороны он отсасывается вакуумным насосом. Откаченный горячий воздух снова поступает в компрессор и так постоянно циркулирует.

Это способствует многократному снижению потерь тепловой энергии при разогреве асфальтобетонного покрытия по сравнению с разогревом горелками инфракрасного излучения, полностью исключает выгорание битума и пережог смеси, а также выделение выбросов газа, дыма и пыли в атмосферу. Ширина обрабатываемой полосы может изменяться в диапазоне 3,3-4,0 м, глубина разогрева до 50 мм, скорость движения комплекта от 5 до 7 м/мин. За одну смену комплект обрабатывает полосу длиной около 3 км. Общая длина комплекта в работе составляет 75 м. Эффективность работы этого комплекта особенно высока при больших объемах.

Технология холодно-горячей регенерации с переработкой старого асфальтобетона на месте в передвижной смесительной установке может быть реализована с использованием специального комплекта машин. Основной машиной этого комплекта является передвижная асфальтосмесительная установка с сушильным барабаном.

В состав комплекта входят: щебнераспределитель, холодная фрезеровальная машина, передвижная асфальтосмесительная установка, асфальтоукладчик, комплект катков.

Технология работ включает следующие операции:

на очищенное от пыли и грязи покрытие распределяется равномерный слой щебня на всю полосу обработки. Новый щебень обычно добавляют в количестве 50-70 % объема отфрезерованного гранулята;

холодной фрезой на глубину 30-50 мм снимается верхний слой покрытия, измельчается, одновременно перемешивается с новым щебнем и выкладывается в виде вала на полосе фрезерования;

погрузчиком-питателем смесь гранулята со щебнем подается в движущийся сушильный барабан асфальтосмесительной установки, где смесь высушивается и подогревается до рабочей температуры;

горячая смесь поступает в смесительное отделение асфальтосмесителя, куда вводится битум в количестве 5-7 % от массы нового щебня, и перемешивается;

из смесителя готовая смесь выгружается в приемный бункер асфальтоукладчика, распределяется и предварительно уплотняется;

окончательное уплотнение производится комплектом катков. В результате общая толщина асфальтобетонного покрытия увеличивается на 2-4 см. На этот слой укладывается защитный слой в виде поверхностной обработки или слой износа из новой асфальтобетонной смеси.

В городских условиях переработку снятого холодной фрезой гранулята, как правило, производят на стационарных асфальтобетонных заводах, где имеются лучшие условия для обеспечения высокого качества регенерированного асфальтобетона.

Регенерация и ресайклинг являются перспективными методами ремонта дорожных покрытий. Однако эти технологии требуют дальнейшего развития и совершенствования, особенно в отношении качества материалов и слоев дорожной одежды, получаемых с применением указанных технологий.

Одна из главных проблем состоит в неоднородности материала старого покрытия, который после переработки и улучшения укладывается повторно. Неоднородность обусловлена тем, что старое покрытие могло быть уложено много лет назад различной толщиной слоев, из различных материалов, особенно битумов, которые со временем изменяют свои свойства.

В процессе эксплуатации старое покрытие неоднократно ремонтировалось с применением различных технологий и материалов. Поэтому к моменту регенерации и повторного использования состав материала снимаемых слоев может существенно измениться на отдельных участках. Необходим тщательный контроль за составом, качеством и однородностью материала старого покрытия.

Другая проблема состоит в том, что в процессе фрезерования получают гранулы различной величины, некоторая часть щебня размельчается и обнажает не обработанную битумом поверхность. Другие частицы минерального материала остаются покрытыми битумной пленкой. При перемешивании с новым вяжущим и введением нового щебня толщина пленки на старых и новых частицах минерального материала может быть неравномерной. Все это приводит к неоднородности получаемого материала и снижает его физико-механические свойства. Учитывая эти особенности, переработанный материал старого покрытия обычно укладывают в нижние слои новой дорожной одежды или в слои, которые закрывают защитным слоем.

Довольно часто возникает вопрос о ремонте покрытий с помощью литого асфальта‚ известного еще с 1914 года. Литой асфальт – горячая смесь тестообразной консистенции‚ в которой важнейшей компонентой является мастика‚ состоящая из высоковязкого твердого битума‚ большого количества минерального порошка и песка (иногда мелкого щебня). Литой асфальт может содержать до 13% битума и до 30–35% минерального порошка‚ что делает его значительно дороже традиционных асфальтобетонных смесей. К тому же температура его приготовления и укладки должна быть достаточно высокой (220–250°С).

К заметному росту затрат на использование литого асфальта ведет также необходимость специальных транспортных средств (кохеры с мешалками и обогревом) и особых укладчиков (для строительства покрытий)‚ которые не могут работать на укладке других смесей. Все это сдерживает применение в России достаточно привлекательного литого асфальта на ямочном ремонте и строительстве покрытий.

Струйно-инъекционная холодная технология заделки выбоин на дорожных покрытиях с помощью битумной эмульсии является сейчас одной из наиболее передовых и прогрессивных‚ несмотря на то‚ что в некоторых странах Европы и в Америке она с успехом применяется уже давно.

Суть ее состоит в том‚ что все необходимые операции выполняются рабочим органом одной машины (установки) самоходного или прицепного типа.

Подготовка выбоины к ремонту сводится фактически только к тщательной ее очистке от пыли‚ мусора и влаги путем продувки высокоскоростной струей воздуха и к обработке поверхности выбоины битумной эмульсией. Операция обрезки‚ разлома или фрезерования асфальтобетона вокруг выбоины в этой технологии может не производиться.

Сама заделка выбоины осуществляется посредством ее заполнения мелким щебнем‚ предварительно обработанным битумной эмульсией в камере смешения машины. За счет вовлечения и подачи щебня воздушной струей‚ его укладка в выбоину происходит с высокой скоростью‚ что обеспечивает хорошую его упаковку (уплотнение)‚ практически исключающую необходимость в дополнительном использовании виброплит и виброкатков.

Для ямочного ремонта по струйно-инъекционной холодной технологии рекомендуется использовать чистый мелкий щебень фракции 5–10 (15) мм и быстрораспадающуюся катионную (для кислых каменных пород‚ например‚ гранита) или анионную (для основных каменных пород‚ например‚ известняка) битумную эмульсию 60-процентной концентрации.

Расход эмульсии указанной концентрации для подгрунтовки выбоин и обработки щебня в камере смешения машины ориентировочно может составлять 3–5 % по массе щебня (по расходу битума – не более 2–3 %).

Российские дорожники сегодня уже начали более широкое практическое применение струйно-инъекционного метода ремонта с помощью выпускаемого АО «Бецема» (Подмосковье) прицепного к автосамосвалу комплекта оборудования БЦМ-24 (рисунок 3.17).

Рисунок 3.17 - Комплект оборудования БЦМ-24 для струйно-инъекционного метода ремонта покрытий

Одним из путей снижения энергозатрат в дорожном строительстве является применение холодных асфальтобетонов для ремонта дорожных покрытий.

К холодным относятся асфальтобетонные смеси всех типов или составов по ГОСТ 9128-97 (за исключением типа А)‚ приготовленные на жидком или разжиженном битуме марок СГ 70/130 (среднегустеющий) или МГ 70/130 (медленногустеющий). Предпочтение‚ как правило‚ отдается битуму среднегустеющему‚ так как с ним слой материала в покрытии формируется быстрее‚ чем на медленногустеющем.

Такие смеси готовят в тех же смесительных установках‚ что и горячие. Однако температура приготовления холодных смесей на 40–50 % ниже. Холодные асфальтобетоны можно готовить на одной базе и перевозить на большие расстояния без риска потери или изменения их потребительских свойств. Ремонтный сезон продлевается до температуры минус 20 0С, при этом обеспечиваются высокая мобильность и оперативность ремонтных работ, сокращается энерго- и механовооруженность ремонтных бригад. Кроме того, сокращаются затраты энергетических ресурсов на приготовление этих смесей, что весьма благоприятно с экологической точки зрения.

Возрастающие требования к безопасности дорожного движения могут быть обеспечены созданием ремонтных материалов для дорожных покрытий. Альтернативы холодному асфальтобетону для ремонта дорожных покрытий при отрицательных температурах в настоящее время в мировой практике нет, а актуальность применения подобных материалов возросла.

Классический холодный асфальтобетон является разновидностью асфальтобетона, приготавливаемого в горячем состоянии, но укладываемого в холодном виде (при температуре не ниже 500 С). В СССР подобные асфальтобетоны начали применять в 50-х гг.

Холодная асфальтобетонная смесь приготавливается в специальных машинах, которые производят и укладку асфальтобетона. Эти машины снабжены контейнерами для минеральной части, битумной эмульсии, воды и добавок (цемента).

Дозирование заполнителей осуществляется по объему. Процесс приготовления смеси непрерывный. Из смесителя холодный асфальтобетон подается в распределительный отсек, в котором перемешивается и разравнивается по ремонтируемому покрытию на нужную толщину слоя. После распада и схватывания битумной эмульсии отремонтированное покрытие готово к эксплуатации.

В технологической цепочке по устройству покрытия из холодного асфальтобетона используются три машины:

1) поливомоечная машина для очистки основания;

2) машина для приготовления и укладки холодного асфальтобетона; 3) погрузчик для загрузки каменных материалов.

Для приготовления холодного асфальтобетона используются минеральные материалы фракции 0 - 3 мм или 0 - 11 мм. Применение каменного материала такого размера позволяет устраивать защитные слои от 5 до 20 мм.

Для приготовления холодных асфальтобетонов используют средне- и медленногустеющие битумы марок СГ 70/130 или МГ 70/130 по ГОСТ 11955-82. Получают подобные битумы в основном путем разжижения вязких битумов дизельным топливом, керосином или маслами. Для предотвращения слеживания готовой смеси содержание битума должно быть на 20 % меньше оптимального. Для повышения прочности готовой смеси вводится повышенное количество минерального порошка (на 15–20 % больше оптимального).

Все это в результате позволяет получать смеси, способные храниться до 6 месяцев в штабелях высотой не более 1,5 м. Ускорить сроки формирования холодного асфальтобетона и повысить его качество можно путем замены медленногустеющих битумов быстрогустеющими.

Впервые холодный асфальтобетон на быстрогустеющих битумах был получен в США. В качестве разжижителя битума был использован газолин в количестве 0,2 – 1,5 % от общей массы смеси. Расход битума составлял 4,5–7 %. Минеральный материал содержал 0,5–1 % гашеной извести. Смесь формировалась в течение нескольких суток. В то же время подобные асфальтобетоны также не нашли широкого распространения ввиду небольшого срока их хранения в штабеле, поскольку растворитель быстро испарялся и асфальтобетон терял технологическую подвижность.

Данная проблема довольно оригинальным способом была решена в 90-е гг. Холодная асфальтобетонная смесь на легколетучих растворителях затаривалась в полиэтиленовые либо бумажные мешки. Это давало возможность длительного хранения смеси и упрощало доставку к потребителю. Недостатком смесей на быстрогустеющих битумах является применение дорогих растворителей, которые теряются безвозвратно при испарении. Поэтому необходимо применять битумы, которые при небольшой потере растворителей приобретают достаточную когезию. Однако до сих пор в мировой практике данная проблема не решена.

В настоящее время стали применять холодные асфальтобетоны на битумных эмульсиях. Наибольшее распространение такие смеси нашли во Франции, Германии, Польше. Так, французские фирмы «Скрэг» и «Колас» для приготовления холодных асфальтобетонных смесей используют эмульсии катионного типа. Для повышения качества бетона эмульсии готовят на разжиженном легкими растворителями битуме, кроме того, в состав эмульсии входят 2–3 % латекса натурального каучука. С целью повышения срока хранения готовая смесь также затаривается в полиэтиленовые мешки. Запатентована холодная смесь на битумных эмульсиях анионного или катионного типа, содержащая минеральный заполнитель крупностью 0–14 мм непрерывной гранулометрии, синтетические волокна (0,05–0,5 %) и добавки, регулирующие сроки формирования (цемент или водные растворы катионных ПАВ). В Польше для снижения температуры замерзания воды в состав эмульсии вводят хлористый кальций. В результате эмульсионная смесь используется и для зимнего ямочного ремонта.

В Германии выпуском холодного асфальтобетона занимается фирма Romex. Фирма разработала эмульсию под названием Repasphalt-koncentrat. Для приготовления асфальтобетонной смеси используются минеральные материалы прерывистой гранулометрии следующего состава: щебень фракции 2–5 мм —65 %; дробленый песок фракции 0,2–2 мм — 24 %; тонкодисперсный наполнитель — остальное. Расход концентрата составляет 65 кг на одну тонну смеси. Стоимость концентрата — € 1470 за тонну.

Концентрат представляет собой водную эмульсию, содержащую битум, ПАВ, разжижитель и полимер. Важную роль играет гранулометрический состав. Приведенный выше гранулометрический состав выполняет две функции:

- предотвращает пластические деформации при практически нулевой когезии вяжущего;

- вследствие отсутствия тонкодисперсных частиц предотвращается распад эмульсии на стадии смешения и хранения.

Несмотря на широкое применение холодных асфальтобетонов на битумных эмульсиях в ряде стран с теплым климатом, к их применению в условиях России, особенно для ведения осенне-зимних ремонтов, следует относиться с осторожностью. Холодный асфальтобетон на битумных эмульсиях может сформироваться только после испарения воды, поскольку при ямочном ремонте другого пути отвода воды нет. Замерзшая вода будет разрушать структуру асфальтобетона, в результате его долговечность, несмотря на высокую стоимость, может оказаться низкой.

Применяемые в Западной Европе холодные асфальтобетоны практически полностью состоят из щебня фракций 2–5 мм. Остаточная пористость составляет около 10 %. Такой состав уменьшает расход вяжущего и ускоряет формирование структуры вследствие возможности быстрого испарения воды или растворителя.

Следует иметь в виду, что увеличение пористости на 1 % увеличивает скорость формирования структуры на 20–30 %. Показатель слеживаемости у щебеночных смесей в 3–4 раза ниже, чем у плотных. Поэтому оптимальный гранулометрический состав может быть следующим: щебень 2–5 мм - 66 %; песок 0,14–2 мм - 21,5 %; минеральный порошок - 3,5 %.

Применительно к условиям России можно рекомендовать, например, холодный асфальтобетон следующего состава: щебень 5–10 мм — 50–77 %; щебень 2–5 мм — 15–30 %; песок 0,14–2 мм — 5–15 %; порошок — 3–5 %.

Учитывая изложенные подходы, были разработаны составы и технология получения холодного асфальтобетона для ямочного ремонта в любой сезон года под торговой маркой «Новофальт» по СТО –0015674306157182006.

Холодные асфальтобетонные смеси и холодные асфальтобетоны в зависимости от крупности применяемого щебня подразделяются на виды: - «НОВОФАЛЬТ-5», с размером зерен до 5 мм; - «НОВОФАЛЬТ-10», с размером зерен до 10 мм; - «НОВОФАЛЬТ-15», с размером зерен до 15 мм; - «НОВОФАЛЬТ-20», с размером зерен до 20 мм.

В зависимости от минимальной температуры укладки в покрытие подразделяют на марки: - У - для укладки при умеренной температуре воздуха не ниже +50 С; - УХ - для укладки при умеренно холодной температуре воздуха в пределах от +40 С до –5°С; - X - для укладки при низких температурах воздуха от – 60 С до – 200 С.

Таблица 3.3

Показатели физико-механических свойств холодных асфальтобетонов

Наименование показателя |

типы и виды асфальтобетонов |

|||||

плотные |

пористые |

|||||

У |

УХ |

X |

У |

УХ |

X |

|

до прогрева |

||||||

1. Индекс сопротивления пластическим деформациям при температуре 0 0С, не менее |

1 |

1 |

1 |

0,7 |

0,7 |

0,7 |

2. Водонасыщение, % по объему, в пределах |

2–5 |

2–5 |

2–5 |

6–9 |

6–9 |

6–9 |

2. Коэффициент водостойкости, не менее |

– |

– |

– |

0,7 |

0,7 |

0,65 |

3. Коэффициент водостойкости при длительном водонасыщении, не менее |

0,8 |

0,8 |

0,75 |

– |

– |

– |

после прогрева |

||||||

4. Индекс сопротивления пластическим деформациям при температуре 20 0С, не менее |

1 |

1 |

1 |

0,7 |

0,7 |

0,7 |

5. Коэффициент водостойкости, не менее |

– |

– |

– |

0,8 |

0,8 |

0,7 |

6. Коэффициент водостойкости при длительном водонасыщении, не менее |

0,85 |

0,85 |

0,8 |

– |

– |

– |

Опыт применения холодных асфальтобетонных смесей для ямочного ремонта асфальтобетонных покрытий на автодорогах М1/Е30, М8 показал, что холодный асфальтобетон «НОВОФАЛЬТ» обладает требуемой удобоукладываемостью, хорошей водостойкостью и сдвигоустойчивостью при соблюдении условий его применения. Условиями, ограничивающими использование холодных асфальтобетонных смесей для ремонта дорожных покрытий, являются толщина слоя укладки и размеры мест повреждений в плане. Максимальная толщина слоев укладки не должна превышать 60 мм, карты укладки не рекомендуется устраивать размером в плане более 3 м2. Оптимальным вариантом является использование холодного асфальтобетона для оперативного ремонта покрытий на начальной стадии разрушения при отрицательных температурах окружающего воздуха.

Применение холодного асфальтобетона при оперативном ремонте покрытий позволяет существенно снизить затраты на проведение ремонтных работ в наиболее неблагоприятные периоды года, уменьшить объемы разрушений на покрытиях и повысить безопасность дорожного движения.

В некоторых зарубежных странах (Швеция‚ Финляндия Норвегия и др.) асфальтобетонные смеси на маловязких и жидких битумах‚ а также на специальном нефтяном вяжущем (смесь в этом случае называют нефтегравием) используют для устройства покрытий из так называемых «мягких асфальтобетонов»‚ применение которых ограничивают дорогами с интенсивностью движения до 1000–1500 авт./сут. Причем‚ при использовании маловязких или жидких битумов смесь для мягкого асфальтобетона готовят и укладывают в покрытие по обычной горячей технологии.

Если же в качестве вяжущего применяют нефтяное вяжущее или битумную эмульсию на основе маловязких и жидких битумов‚ материал для таких смесей может быть холодным или теплым (подогрев паром до 40°С). Так‚ в частности‚ в Финляндии получают холодные складируемые смеси для указанной разновидности асфальтобетона. Их качественное приготовление осуществляется в специальных мобильных (передвижных) установках МХ-30С финской фирмы «Калоттиконе»‚ в которых отсутствует сушильный барабан‚ но имеется специальная емкость для эмульсии и турбоагрегат для производства пара.

Не меньшей эффективностью для ямочного ремонта обладают холодные асфальтобетонные смеси‚ приготовленные на весьма популярных и широко распространенных в мире эмульсиях на основе вязких битумов. Такие смеси называют эмульсионно-минеральными‚ и они могут быть как пористыми‚ так и плотными.

В зависимости от категории дороги и прочности материала в покрытии подбирают требуемый тип или сорт эмульсии по вязкости используемого битума‚ необходимые минеральные материалы и приготавливают холодные смеси‚ которые можно складировать и хранить.

В «холодных» смесительных установках эмульсия заданного типа‚ концентрации и температуры смешивается с не нагретым заполнителем. Сами смесительные установки могут быть практически любой конструкции и назначения‚ в том числе и очень простые с низкими капиталовложениями. При использовании высокосортных эмульсий и минеральных заполнителей в сочетании с более эффективным и совершенным смесительным и дозировочным оборудованием эмульсионно-минеральные смеси способны обеспечить свойства и качество покрытий‚ близкие к таковым у покрытий из горячих асфальтобетонных смесей.

Сроки (до 2–3 месяцев) и условия хранения на складе (открытая площадка‚ закрытое помещение‚ герметичные емкости или запаянные полиэтиленовые мешки) таких холодных смесей зависят от типа эмульсии‚ вязкости битума‚ времени распада эмульсии и устанавливаются индивидуально в каждом конкретном случае.

При необходимости срочно заделать выбоины‚ аварийно опасные для движения транспорта‚ можно использовать любые простейшие и доступные методы‚ материалы и средства‚ способные обеспечить временную (не менее 2–3 месяцев) безаварийную эксплуатацию дороги.

Аварийный ремонт выполняют в любое время года – поздней осенью (мокро и холодно)‚ зимой (холодно) и ранней весной (холодно и мокро)‚ что‚ естественно‚ не может не отразиться на качестве ремонтных работ.

Такие некачественно отремонтированные места с наступлением теплой и сухой погоды подлежат повторному ремонту‚ но уже с соблюдением всех требований и правил выполнения качественной заделки выбоин. Это экономически вполне допустимо и приемлемо‚ учитывая не совсем массовый характер и незначительные объемы аварийно-дефектных мест на покрытии.

При аварийном ремонте используются‚ как правило‚ такие способы временной заделки‚ которые не требуют специальной подготовки выбоин‚ за исключением возможной их очистки от грязи‚ влаги‚ снега и льда.

Главное при таком ремонте состоит в закреплении используемого материала в выбоине так‚ чтобы у него была приемлемая связь с дном и стенками выбоины и чтобы частицы такого материала имели достаточно прочные контакты между собой за счет механического распора и битумных‚ цементных‚ полимерных или других склеивающих прослоек.

Для аварийного ремонта рекомендуется использовать известняковые‚ доломитовые или другие не очень прочные щебеночные материалы (фракции 5–20 мм)‚ предварительно обработанные («холодный» черный щебень) или обрабатываемые прямо в выбоине жидким битумом с ПАВ или битумной эмульсией.

Как правило‚ жидкий битум должен иметь показатель вязкости не ниже 130–200 с‚ а битумная эмульсия должна быть быстрораспадающейся‚ 50–60-процентной концентрации в подогретом виде. Щебень для этих целей иногда обрабатывают известью или цементом (1‚5–2 % по массе).

Некоторые из ремонтных материалов при соответствующих технологиях использования можно применять даже при отрицательных температурах воздуха (до -10...-15°С)‚ хотя другие материалы и технологии эффективны только при +5°С и выше.

В последнее время в зарубежных странах широко практикуется аварийная заделка выбоин и других дефектных мест специальными ремонтными смесями со сроком их хранения 1–2 года в готовом виде в герметичных пластиковых емкостях (ведра‚ бочки‚ ящики)‚ в запаянных пластиковых мешках (по 25–50 кг) и даже в штабелях на открытом воздухе. К таким смесям можно отнести «Репасфальт»‚ «Бормикс» и «Штраласфальт» из ФРГ‚ «Веспро» и «Силвакс» из США‚ «Колмак» из Англии‚ «Эксцел» из Канады и целый ряд других.

Большей частью вяжущим для этих холодных материалов служит модифицированный полимерами жидкий битум со специальными добавками или эмульсия на его основе‚ что делает такие ремонтные смеси достаточно дорогими – около 200 USD/т при цене вяжущего примерно 1000 USD/т. Однако их привлекательные технологические достоинства (холодная технология‚ длительный срок хранения‚ выполнение работ по сырой поверхности и даже при морозе) вместе с высокой прочностью заделки дефектных мест делают возможным и даже целесообразным их использование на мелком и единичном аварийном ямочном ремонте.

Иногда‚ учитывая временный характер и не слишком высокое качество аварийного ремонта‚ умышленно идут на упрощение и удешевление как самого ремонтного материала‚ так и технологии его приготовления и применения.

По такому пути пошла‚ например‚ дорожная служба г. Хельсинки‚ которая уже более 20 лет ежегодно выпускает около 3000 т складируемой холодной смеси «Корсал» для неотложного (срочного) ремонта покрытий и временной заделки траншейных разрытий на городских улицах.

В ее состав входят щебень (3–8 мм)‚ песок и битумная эмульсия (7–8 %). Готовят ремонтную смесь холодным способом в обычной бетономешалке (емкость 3 м3) периодического действия и складируют на открытой площадке. Перед использованием зимой смесь отогревается в теплом помещении.

При наличии битумной эмульсии и соответствующей машины или установки целесообразно для аварийного ямочного ремонта использовать уже рассмотренный струйно-инъекционный холодный способ. Однако из-за невозможности сделать тщательную очистку и подготовку выбоины срок службы такой заделки будет значительно ниже‚ чем в обычных нормальных условиях.

При отсутствии же требуемой струйно-инъекционной техники заделка выбоины возможна путем ручной ее набивки (втрамбовывания) холодным щебнем (лучше черненым) с последующей его обработкой битумной эмульсией простым разбрызгиванием из подручных средств. В итоге получится заделка выбоины щебнем‚ пропитанным битумной эмульсией.

Метод пропитки щебня в выбоине‚ но битумом‚ несколько разжиженным и горячим‚ тоже практикуется дорожниками разных стран‚ в том числе России‚ для ликвидации аварийной ямочности. Его отличие от метода пропитки эмульсией состоит в том‚ что сама пропитка выполняется до трамбования щебня. При этом битум нагревают до температуры не ниже 170–180°С. Удовлетворительные результаты можно получить даже при пониженных температурах воздуха (до -5...-10°С).

К своеобразным технологическим приемам можно отнести российский метод обратной пропитки‚ в котором нагретый минимум до 170–180° С битум‚ попадая на оставшуюся на дне и стенках выбоин влагу и на сырой щебень‚ вспенивается с кратностью до 4–6 и покрывает тонким слоем поверхность выбоины и частиц щебня. Проникновение битума между частицами и зернами щебня идет снизу вверх‚ поэтому этот технологический прием ремонта получил название «метод обратной пропитки». Его эффективность ограничена температурой воздуха +5...+10°С. При более низких температурах битум плохо и трудно вспенивается.

В методе пропитки вместо битума иногда используют полимерные материалы. В частности‚ при ремонте полимербетоном выбоина заполняется щебнем‚ который затем пропитывается жидкотекучим составом на основе полиуретановой‚ акриловой или другой смолы‚ при этом в процессе трамбования остаточная вода отжимается из лунки наверх.

Такой ремонт возможен при температуре воздуха от -30 до + 50°С. Движение транспорта открывается через 30 минут. В неблагоприятных погодных условиях (сырость‚ холод) аварийный ямочный ремонт может быть также выполнен влажной органоминеральной смесью (ВОМС)‚ состав и технологию приготовления и использования которой разработали в РОСДОРНИИ.

ВОМС состоит из известнякового или доломитового щебня фракции 5–20 мм (до 40 %)‚ песка с модулем крупности не менее 1‚0‚ минерального порошка (6–12 %)‚ вяжущего (гудрон‚ жидкий или разжиженный вязкий битум) в количестве 6–7 % и воды. Вместо щебня возможно использование отсевов дробления‚ ПГС‚ дробленого шлака. Готовится такая смесь в холодном виде в смесительных установках АБЗ‚ дооборудованных системой подачи и дозировки воды в мешалку. После выгрузки из мешалки готовую смесь при температуре 25–40° С подают на склад‚ где она хранится в штабеле в течение нескольких месяцев.

Ремонтируют такой смесью выбоины глубиной не менее 3–4 см. Главное достоинство ВОМС состоит в том‚ что она используется уже в готовом виде по холодной технологии‚ на сухом или сыром покрытии и при температуре воздуха до -10°С. Однако следует иметь в виду‚ что зимой и ранней весной формирование прочной структуры ВОМС в покрытии происходит медленно и трудно из-за частых переходов температуры воздуха через 0°С.

Наибольшую прочность этот материал приобретает после полного высыхания‚ но эта прочность не столь велика (в 1‚5–2 раза ниже прочности холодного и в 2‚5–3 раза ниже прочности горячего асфальтобетона)‚ чтобы использовать ВОМС даже на обычном ямочном ремонте покрытий дорог высоких категорий. Лишь аварийный (временный) ремонт покрытий таких дорог допустим этой смесью.

Не менее интересную и полезную разработку для ямочного ремонта покрытий‚ в том числе аварийного‚ в свое время сделали в СоюздорНИИ: складируемые асфальтобетонные смеси (САС) на вязких битумах‚ которые можно хранить‚ укладывать и уплотнять в холодном виде. Их готовят на вязких битумах с повышенными тиксотропными свойствами‚ что достигается путем ввода в них специальных пластификаторов (летнее автотракторное дизельное топливо ЛТД и нефтяное сырье СБ для производства вязких дорожных битумов). Но положение с практическим использованием и внедрением САС остается пока таким же‚ как и с ВОМС‚ т.е. не очень удовлетворительным.

Регенерация старого асфальтобетона является эффективным ресурсосберегающим и экологичным мероприятием. Основная задача технологического процесса регенерации старого асфальтобетона – уменьшить влияние температурной обработки на свойства вяжущих, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старой асфальтобетонной смеси в составе регенерированной

Для повторного использования может применяться цементобетон, асфальтобетон со старых покрытий реконструируемых дорог. Разрушаются покрытия бетоноломами. Для переработки цементобетонов могут быть использованы передвижные и стационарные дробильно-сортировочные установки. Материал, получаемый после дробления старого цементобетона, может быть использован в качестве щебня при приготовлении цементобетонных смесей, а также для приготовления тощих бетонов с добавками промышленных отходов. В виде щебня он может быть применен для укрепления обочин, устройства оснований дорожных одежд. В случае необходимости от может быть обработан вяжущим.

Способы регенерации или повторного применения асфальтобетона делятся на регенерацию методом выравнивания существующих покрытий без удаления асфальтобетона и регенерацию путем удаления и переработки старого покрытия. Первая группа способов основана на применении разогрева покрытия на месте. Вторая группа имеет больше перспектив с природоохранной точки зрения. Удаление старого покрытия может производиться горячим или холодным способом специальными фрезами или навесными кирковщиками и рыхлителями. Снятый асфальтобетон подвергается дроблению.

Основная задача технологического процесса регенерации старого асфальтобетона - уменьшить влияние высокотемпературной обработки на свойства вяжущего, а также обеспечить защиту окружающей среды от загрязнения. При этом стремятся к максимальному использованию старого асфальтобетона в составе регенерированной смеси.

Преимущество применения регенерированного асфальтобетона в том, что он может храниться в снятом виде в отвалах или штабелях продолжительное время без ухудшения качества.

Переработка старого асфальтобетона производится как в обычных смесителях, так и в специальных установках по его переработке. Для снижения загрязнения атмосферы старый асфальтобетон не пропускают через сушильный барабан, а добавляют его в новый асфальтобетон на элеваторе горячих инертных материалов или непосредственно в смеситель.

Специальные установки непрерывного действия получили широкое распространение в Англии, Италии, США, Франции. В России накоплен опыт переработки старого асфальтобетона на установках АК – 200 производства Финляндии и ТSM -21 французской фирмы «Эрмон». Переработку асфальтобетона по указанной технологии можно реализовать при использовании барабанной смесительной установки ДС – 154 (Украина). В настоящее время выпуск этих установок осуществляется тверским заводом «Центросвар».

Однако высокая температура внутри смесителя в зоне горелки (свыше 600 0С) вызывает существенное изменение свойств вяжущего в старом асфальтобетоне. В этом случае происходит также дополнительное загрязнение окружающей среды за счет вредных веществ, образующихся при выгорании вяжущего.

С целью снижения температуры в смесительных установках и уменьшения загрязнения ОС рекомендуется вынесение камеры сгорания за пределы смесительного барабана (снижается температура газов); применять смесители барабан в барабане, когда новый щебень подается в маленький барабан, расположенный в головной части обычного смесителя. Там он нагревается и поступает в большой барабан, где смешивается с регенерируемым асфальтобетоном и добавочным количеством битума; вводить на выходе из смесителя холодного воздуха. Это позволяет снизить загрязнение ОС в 2-3 раза.

Незначительное изменение конструкции смесителя при использовании защитного теплорассеивающего экрана также позволяет заметно уменьшить загрязнение воздуха и перегрев вяжущего в асфальтобетоне. При использовании одновременно с экраном подачи охлажденного воздуха удается уменьшить температуру теплоносителя до 400 - 5000 С и увеличить количество перерабатываемого старого асфальтобетона до 60 – 70 % от массы регенерированной смеси.

Другой модификацией технологии является подача старого асфальтобетона и минеральных материалов. В данном случае минеральные материалы, как и в обычных барабанных смесителях, подаются в зону открытого пламени горелки и нагреваются до температуры 150 – 2200 С. Старый асфальтобетон через гравитационно-включаемые затворы поступает в среднюю часть смесителя, где температура теплоносителя существенно ниже. Минеральные материалы перемешиваются со старым асфальтобетоном и битумом в конечной части барабана.

При регенерации асфальтобетонов в смесителях циклического действия нагрев старого асфальтобетона обеспечивается в основном за счет теплообмена с подогретыми минеральными материалами.

Преимущество данной технологии заключается в возможности использования существующих асфальтосмесительных установок без их переустройства или с незначительным переустройством.

Планом создания дорожной техники в России предусмотрено изготовление установок нового поколения для регенерации старого асфальтобетона на АБЗ. Затраты на восстановление дорожной одежды методом заводской регенерации в сравнении с традиционными снижаются на 20-30 %.