- •1 Основные положения теории радикально цепного механизма реакций термического распада углеводородов (Теория Райса).

- •2. Механизм термического крекинга нормального бутана.

- •3. Превращение различных углеводородов при термическом крекинге.

- •4. Влияние температуры, продолжительности и давления на результаты термического крекинга.

- •5. Висбрекинг. Назначение, сырье, получаемые продукты, условия процесса. Варианты технологических схем процесса.

- •6.Варианты технологических схем висбрекинга. Их сопоставление

- •2 Установка висбрекинга с выносной адиабатической камерой.

- •7. Общая характеристика характеристика каталитического крекинга. Назначение, сырье, получаемые продукты, их применение. Условия процесса. Катализаторы. Варианты технологических схем.

- •Катализаторы крекинга. Разновидности, состав, каталитические и физические свойства, марки. Природа их каталитической активности.

- •9. Природа каталитической активности катализаторов крекинга. Пути образования ионов карбения из различных углеводородов.

- •Свойства ионов карбения.

- •11Химия каталитического крекинга.

- •12.Влияние качества сырья на результаты каталитического крекинга. Способы подготовки сырья крекинга.

- •Влияние температуры и объемной скорости на результаты кк.

- •14Влияние кратности циркуляции катализатора на результаты каталитического крекинга.

- •15.Регенерация катализаторов крекинга. Химические основы регенерации. Влияние условий процесса на скорость и глубину регенерации.

- •Технологическая схема установки каталитического крекинга с циркулирующим шариковым катализатором г-43-102. Условия процесса.

- •Тех схема установки каталитического крекинга с псевдоожиженным слоем катализатороа 1 а/1 м .

- •Блок-схема установки каталитического крекинга г-43-107.Назначение и краткая характеристика блоков.

- •Каталитический риформинг. Назначение, сырьё , получаемые продукты , их применение. Катализаторы. Условия процесса. Варианты технологических схем.

- •Катализаторы риформинга.

- •Химия каталитического риформинга.

- •Реакции каталитического риформинга, способствующие росту октанового числа бензина.

- •Влияние фракционного и химического состава сырья на результаты каталитического риформинга.

- •Влияние каталитических ядов, содержащихся в сырье, на результаты риформинга.

- •Предварительная гидроочистка сырья риформинга. Назначение.Условия. Варианты схем.

- •Влияние давления и кратности циркуляции всг на результаты риформинга

- •Блок-схема установки риформинга для производства высокооктановых бензинов. Характеристика отдельных блоков.

- •Принципиальная схема реакторного блока установки риформинга с движущимся катализатором и непрерывной его регенерацией лф-35/11-1000. Условия процесса.

- •33. Принципиальное устройство аксиального реактора риформинга. Его недостатки.

- •Реакторы установок риформинга

- •Одноступенчатая двухстадийная.

- •Двухступенчатая.

- •Химия гидрокрекинга.

- •Технологическая схема установки одноступенчатого двухстадийного гидрокрекинга вакуумного газойля. Условия процесса

- •Варианты схем гидрокрекинга вакуумного газойля. Их блок-схемы.

- •Одноступенчатая одностадийная.

- •Одноступенчатая двухстадийная.

- •Двухступенчатая.

- •Алкилирование изобутана олефинами. Назначение,сырьё, получаемые продукты, их применение. Катализаторы. Химические основы. Условия процесса.

- •Химия сернокислотного алкилирования изобутана олефинами.

- •Технологическая схема установки сернокислотного алкилирования изобутана бутиленами. Условия процесса.

- •Принципиальное устройство и работа каскадного реактора алкилирования.

Одноступенчатая двухстадийная.

Блок схема:

Схема одноступенчатого двухстадийного гидрокрекинга вакуумного газойля отличается от схемы одностадийного одноступенчатого гидрокрекинга ВГ наличием двух последовательно работающих реакторов. В первом реакторе на гидрирующем катализаторе протекают реакции гидрирования, во втором - реакции гидрокрекинга.

Также см. №37.

Двухступенчатая.

Блок схема:

Двухступенчатый процесс является универсальным: с его помощью можно перерабатывать различные виды нефтяных дистиллятов с высоким выходом целевых продуктов. Как правило, такой процесс используется для производства бензина. При двухступенчатом гидрокрекинге на первой стадии происходит глубокая гидроочистка сырья. Жидкий продукт из первой ступени после стабилизации и отделения низкокипящих фракций поступает в реактор второй ступени, где протекают реакции гидрокрекинга. Далее продукты гидрокрекинга второй ступени разделяются в ректификационной колонне, в которой отбирают сжиженный газ и топливные фракции. Нижний продукт колонны возвращается в реактор второй ступени в качестве рециркулята.

Алкилирование изобутана олефинами. Назначение,сырьё, получаемые продукты, их применение. Катализаторы. Химические основы. Условия процесса.

Назначение процесса — производство высокооктанового компонента бензинов каталитическим алкилированием изобутана бутиленами и пропиленом в присутствии серной кислоты.

Сырье: Сырьем установок алкилирования являются изобутан, бутан-бутиленовая и пропан-пропиленовая фракции, получаемые преимущественно в процессах каталитического и термического крекинга. Отношение изобутан : олефины в суммарном сырье должно быть не менее (1,10 ⨫ 1,2) : 1.

Продукция, ее применение: легкий и тяжелый алкилаты(часто называемые авиалкилатом и мотоалкилатом соответственно), пропан, н-бутан, изобутан (при избыточном содержании в исходном сырье).

Характеристика легкого алкилата (С5 — 190 °С), используемого как высокооктановый компонент бензинов: плотность 690—720 кг/м3, 50% (об.) выкипает при температуре не выше 105 оС, давление насыщенных паров при 38 °С не более 350 мм рт. ст., октановое число без ТЭС 91—95 (м. м.), йодное число менее 1,0, содержание фактических смол менее 2,0.

Тяжелый алкилат, фракция выше 190 оС, с плотностью 790—810 кг/м3применяется в качестве растворителя для различных целей, компонента дизельного топлива.

Сжиженные газы — изобутан, н-бутан, пропан с характеристиками, соответствующими техническим условиям, используются как сырье для нефтехимии, бытовой газ, компонент бензинов (углеводороды С4).

Катализаторы: Катализаторами процесса являются сильные кислоты— серная(начальная концентрация 96-98%, конечная 85-88%) и фтористоводородная.

В России все установки работают с серной кислотой, а в США 60% установок с серной, и 40% с фтористоводородной.

Замена кислоты производится непрерывно, т.е. происходит

вывод части отработанной кислоты и соответствующее

добавление свежей; Или периодическая смена всей кислоты

по мере ее срабатывания.

Химические основы, условия процесса: Процесс протекает с выделением тепла. Расчетный тепловой эффект реакции алкилирования изобутана составляет 125—135 кДж/моль прореагировавших олефинов; фактический тепловой эффект (с учетом побочных реакций) равен 85—90 кДж/моль. В условиях процесса имеют место реакции алкилирования изобутана олефинами, олигомеризации олефинов, расщепления продуктов олигомеризации, перераспределения водорода, образования и разложения алкилсульфатов. В результате этих реакций, протекающих большей частью по карбкатионному механизму, в продуктах образуется пять основных групп углеводородов: триметилпентаны, диметилгексаны, легкая фракция (С4—С6), тяжелая фракция (С9 и выше), растворенные в кислоте высокомолекулярные углеводороды (полимеры).

Названные углеводороды получаются из общих для каждой группы одного или нескольких промежуточных веществ. Установлено, что в продуктах алкилирования содержится 17 изопарафиновых углеводородов С5—С8 и 18—20 изопарафиновых углеводородов С9 и выше. Наиболее важные химические стадии процесса алкилирования изобутана бутиленами следующие.

1. Образование трет-бутилкарбкатионов:

Считается, что трет-бутилкарбкатион из бутена-1 образуется аналогичным образом после предварительного превращения в бутен-2 путем изомеризации или образования и разложения втор-бутилсульфата.

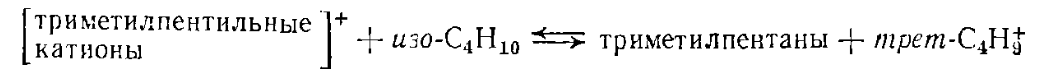

2.Образование триметилпентанов:

Меньшее значение имеет образование триметилпентанов за счет отрыва гидрид-иона от изобутана:

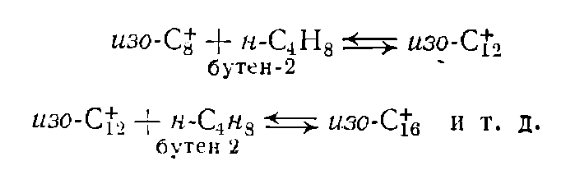

3.Образование олигомерных катионов:

Сочетание реакции расщепления олигомерных ионов и присоединения гидрид-ионов обусловливает появление в продуктах диметилгексанов, легкой и тяжелой фракции. Растворимые в кислоте углеводороды также образуются из

олигомерных ионов в результате перераспределения водорода и циклизации. Они играют важную роль в механизме алкилирования, участвуя в переносе водорода от изобутана к карбкатионам и повышая растворимость изобутана в кислоте.