- •Курс лекцій з дисціпліни

- •1.1. Класифікація кольорових металів та сплавів

- •1.2. Порівнююча характеристика кольорових металів

- •2.1. Властивості та використання міді

- •2.2. Класифікація і маркування сплавів на мідній основі

- •2.3. Структура, властивості та застосування латуней

- •2.4. Структура, властивості і застосування бронз

- •2.4.4. Берилієві бронзи

- •2.5. Деякі інші сплави на основі міді

- •3. Алюміній і сплави на його основі

- •3.1. Властивості і застосування алюмінію

- •3.2. Класифікація і загальна характеристика алюмінієвих сплавів

- •3.3. Деформівні алюмінієві сплави

- •3.4. Ливарні алюмінієві сплави

- •3.5 Спечені сплави на основі алюмінія

- •4. Магній і сплави на його основі

- •4.1. Властивості та застосування магнію

- •4.2. Загальна характеристика і класифікація магнієвих сплавів

- •4.3. Деформівні магнієві сплави

- •4.4. Ливарні магнієві сплави

- •6 Берилій і сплави на його основі

- •6.1. Берилій, його властивості і застосування

- •6.2. Сплави на основі берилію

- •7. Метали та сплави з низькою температурою плавлення

- •7.1. Загальна характеристика металів з низькою температурою плавлення

- •7.2. Підшипникові сплави (антифрикційні матеріали) з м’якою матрицею

- •7.2.2. Легкоплавкі підшипникові сплави з м’якою матрицею (бабіти)

- •7.3. Припої

- •7.4. Легкоплавкі сплави

- •7.5. Типографські сплави

- •7.6. Цинкові конструкційні сплави

- •7.7. Корозійно-стійкі покриття

- •8. Тугоплавкі метали та сплави

- •8.1. Загальна характеристика тугоплавких металів та сплавів

- •8.2. Специфіка використання тугоплавких металів і сплавів у

- •8.3 Благородні метали та сплави

- •9. Основи технології термічної обробки кольорових металів і сплавів

- •9.1. Загальні положення

- •9.2. Відпал кольорових металів і їх сплавів

- •9.4. Гартування зі старінням сплавів алюмінію, міді, магнію

- •Література

3.3. Деформівні алюмінієві сплави

3.3.1 Деформівні алюмінієві сплави, які зміцнюються

термічною обробкою

Вироби з таких сплавів піддають зміцнюючій термічнії обробці – гартуванню на пересичений твердий розчин з подальшим старінням. Серед таких сплавів виділяють кілька групп.

Дуралюміни.

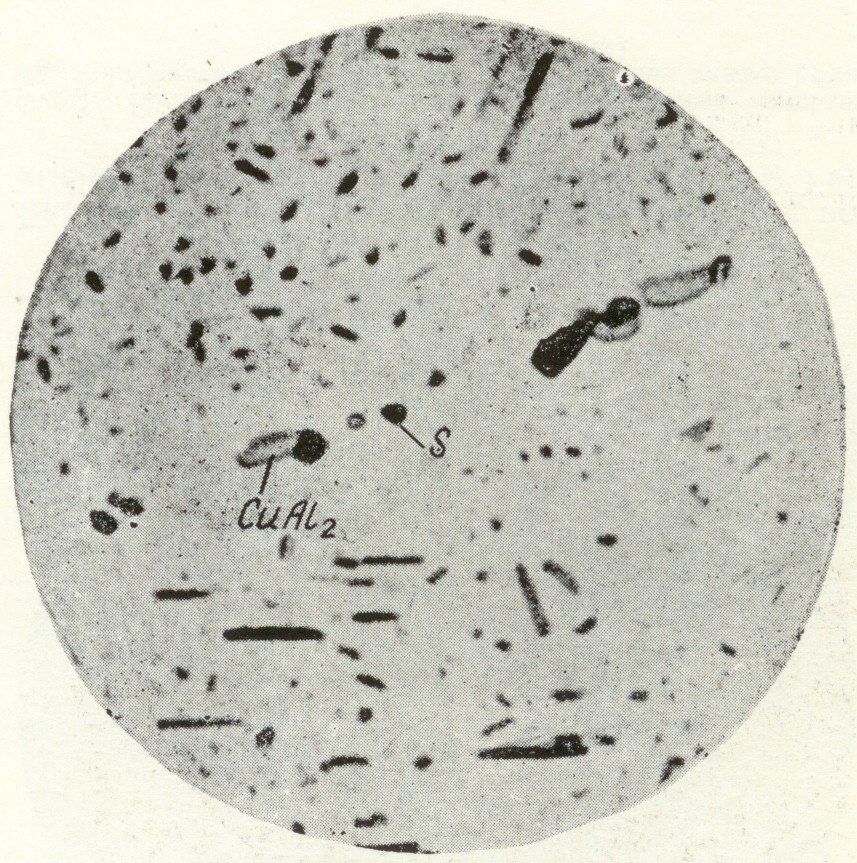

Це сплави системи Al - Cu - Mg, які містять 2,5...5% Cu, 0,5...2% Mg, 0...1% Mn. Вони характеризуються гарним поєднанням міцності і пластичності і, як видно зі схеми на рис. 3.1, можуть бути суттєво зміцнені термічною обробкою за рахунок виділення з пересиченого твердого розчину при штучному старінні дисперсних часток надлишкових фаз - CuAl2 () з твердістю HV близько 530 од., а в сплавах, які додатково леговані Mg -фази S (CuMgAl2) з твердістю HV близько 564 од. На рисунку 3.2 наведено структуру найбільш розповсюдженого дуралюміну Д16 у різному стані. Механічні властивості дуралюмінів Д1, Д16, Д 18 наведені в таблиці 3.1. З наведених даних виходить, що підвищення концентрації міді і магнію забезпечує зміцнення дуралюмінів. Це пояснюється збільшенням долі відповідних зміцнюючих фаз в структурі сплавів.

а б в

а – литий сплав:світлі дендрити - твердого розчину, світлі включення фази CuAl2 і темні – фази S (Al2MgCu): х150;

б – сплав після деформації і відпалу: на фоні - твердого розчину видно частинки зміцнюючих фаз CuAl2 і фази S: х1000;

в – сплав після гартування і природного старіння: х200

Рисунок 3.2 – Мікроструктура дуралюміну Д16 у різному стані.

Таблиця 3.1 - Хімічний склад та механічні властивості ряду

деформівних алюмінієвих сплавів

Марка спла-ву |

Вміст елементів, % мас. |

Вид напівфаб- рикату |

Механічні властивості |

||||||

Cu |

Mg |

Mn |

інші |

в Н/мм2 |

т Н/мм2 |

, % |

Твер- дість,НВ |

||

Сплави, які зміцнюються термічною обробкою (після гартування і старіння): |

|||||||||

Д1

Д16

Д18

В95

АК6

АК8

|

3,8-4,8

3,8-4,9

2,2-3,0

1,4-2,0

1,8-2,6

3,9-4,8 |

0,4-0,8

1,2-1,8

0,2-0,5

1,8-2,8

0,4-0,8

0,4-0,8 |

0,4-0,8

0,3-0,9

-

1,0-0,6

0,4-0,8

0,4-1,0 |

-

-

-

5-7Zn до 0,25 Cr 0,7-1,2 Si 0,6-1,2 Si |

Штаби Пр.прут. Штаби Пр.прут. Дріт

Штаби Пр.прут.

Поковки

Поковки

|

400 480 440 530 300

540 600

400

480

|

240 320 330 400 170

470 560

299

380

|

20 14 18 11 24

10 8

12

9

|

95

105

70

150

100

135

|

Сплави, які не зміцнюються термічною обробкою (після відпалу): |

|||||||||

АМц АМг2 АМг6 |

- - - |

- 1,8-2,6 5,8-6,8 |

1,0-1,6 0,2-0,6 0,5-0,8 |

- - до 0,1 Ti, 0,005 Be |

Штаби Штаби Штаби

|

130 190 340 |

50 100 170 |

20 23 20 |

30 45 70 |

Примітка: Пр. прут. - пресовані прутки.

Після гартування (від 495-510С) і природного старіння впродовж 5-7 діб відбувається утворення зон Гінье - Престона, збагачених атомами міді і магнію. Дуралюміни використовують для виготовлення деталей літаків, гвинтокрилів, кузовів автомобілей, корпусів катерів, човнів та ін. Для підвищення корозійної стійкості дуралюмінів штаби з них піддають плакуванню чистим алюмінієм.

Сплави “авіаль”.

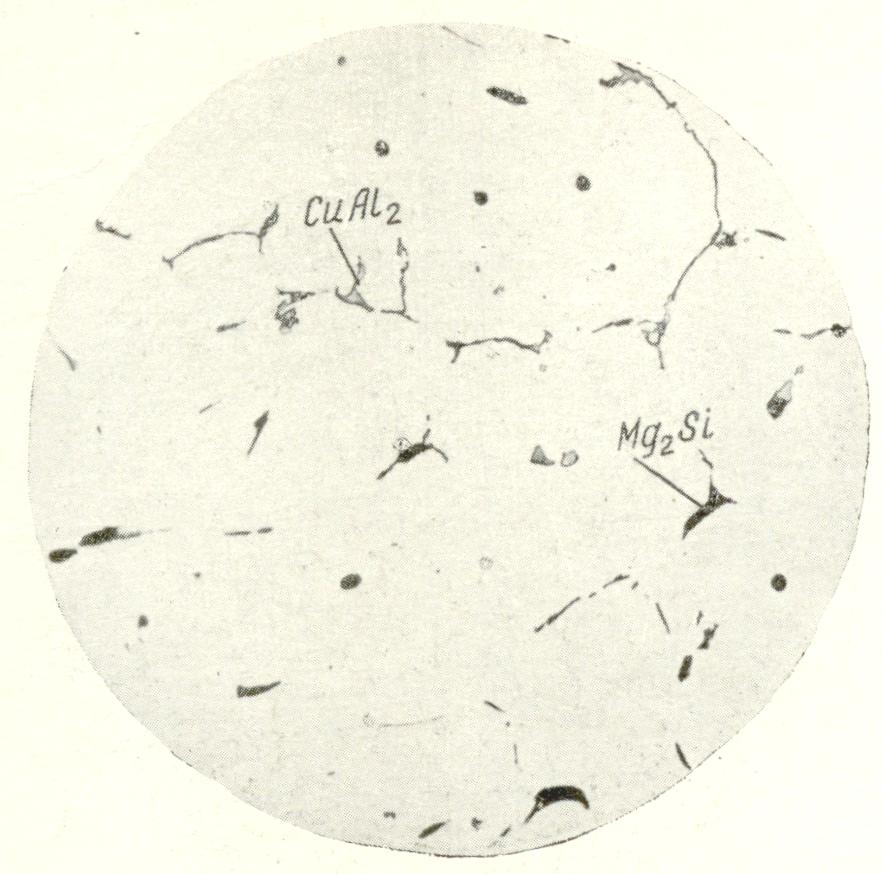

Сплави “авіаль” (АВ) - це сплави системи Al - Si - Mg; вони містять 0,5-1,5% Si, 0,5-0,9% Mg, а також додатково 0,1-0,5% Cu, 0,2-0,4% Mn. Ці сплави мають в порівнянні з дуралюмінами меншу міцність (примірно в 2 рази), але кращу пластичність в холодному і гарячому станах, більшу корозійну стійкість, задовільно обробляються різанням і зварюються. Основною зміцнюючою фазою у таких сплавах є Mg2Si. Крім того, у невеликій кількісті присутня фаза CuAl2 (рисунок 3.3).

а б

а – литий сплав: на світлому фоні - твердого розчину видні включення фази Mg2Si (темні) і у невеликій кількісті - фази CuAl2 (сірі): х250;

б – сплав після гартування і штучного старіння при 150С, 6 год.: в середині і на межах зерен - твердого розчину видні темні включення фази Mg2Si: х500

Рисунок 3.3 – Мікроструктура сплаву „авіаль”.

Сплави „авіаль” піддають гартуванню від 515-525°С з охолодженням у воді з подальшим природним чи штучним (160°С, 12 год.) старінням. Використовують для виготовлення штаб, труб, лопастей гвинтів гвинтокрилів та інших виробів.

Високоміцні сплави.

Високоміцні сплави (В 95, В 96) є сплавами системи Al - Zn - Cu - Mg і містять 5-8,5% Zn, 1,4-3% Cu, 2-3% Mg, а також 0,2-0,6% Mn і інколи – невелику кількість хрому. Як виходить з даных табл.3.1, високоміцні сплави у термічно обробленому стані (гартування від 460-470С і штучне старіння при 140°С, 16 год.) характеризуються високими характеристиками міцності, але більш низькою пластичністю в порівнянні з дуралюмінами, поступаючись ним і по корозійній стійкості під напруженням. Цинк, магній і мідь утворюють фази, які мають змінну розчинність в алюмінії: M (MgZn2 ), S (CuMgAl2), T (Mg3Zn3Al2). Мікроструктура сплаву В 95 наведена на рисунку 3.4.

а б

а – литий сплав: на фоні світлих кристалів - твердого розчину складного складу видні виділення S-фази (сіра), фази MgZn4 і T-фази (темні): х250;

б – сплав після деформації, гартування і штучного старіння: зерна - твердого розчину і зміцнюючі фази - S, фази MgZn4 і T: х500

Рисунок 3.4 – Мікроструктура високоміцного сплаву В95.

При нагріванні під гартування ці фази розчинюються у твердому розчині. При подальшому старінні загартованого сплаву відбувається розпад пересиченого твердого розчину з утворенням дисперсних часток метастабільних M`, T` и S` - фаз, що обумовлює максимальне зміцнення сплавів. При підвищенні в таких сплавах концентрації цинку, магнію і міді (наприклад, сплав В 96 в порівнянні зі сплавом В 95) забезпечується підвищення міцностних характеристик (в - до 700 Н/мм2, т - до 650 Н/мм2) при зниженні їх пластичности ( - біля 7%). Високоміцні сплави використовують для виготовлення високонавантажених конструкцій, які працюють переважно в умовах напружень стискання (обшивка, шпангоути, лонжерони літаків).

Сплави для кування і штампування.

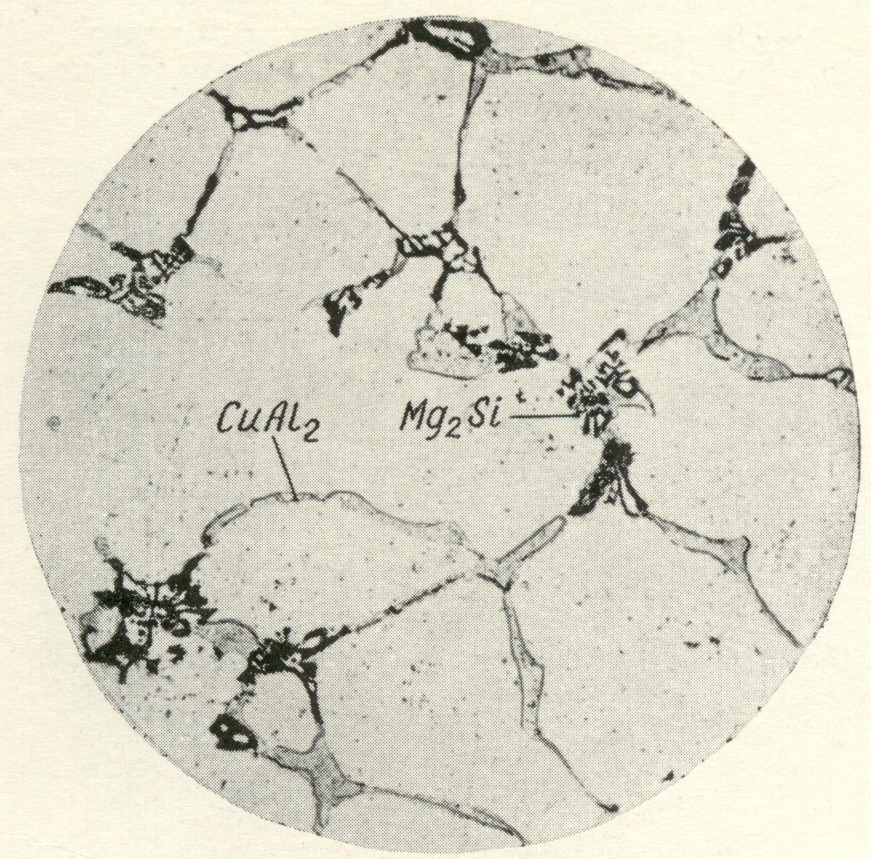

Сплави для кування і штампування (або кувальні сплави) маркують літерами АК (АК 6, АК 8). Вони є сплавами системи Al - Cu - Si - Mg і містять 2-5% Cu, 0,6-1,2% Si, 0,4-1% Mg, а також 0,4-1% Mn. Вони мають гарну пластичність і володіють стійкістю проти утворення тріщин при гарячій пластичній деформації. За хімічним складом вони близькі до дуралюмінів, відрізняючись від них підвищеним вмістом кремнію, що, як видно з рисунку 3.5, забезпечує присутність не тільки фази CuAl2, але й надлишкових фаз, які містять кремній, зокрема, силіциду магнію (Mg2Si).

Ці сплави використовують для виготовлення деталей складної форми. Кування і штампування здійснюють при температурі 450-475С. Вироби піддають гартуванню від 500-520°С і щтучному старінню (150-165°С, 6-15 год.).

а б

а – литий сплав: світлі кристали - твердого розчину, сірі включення фази CuAl2, темна складова скелетоподібної будови - фаза Mg2Si: х250;

б – сплав після гартування від 510С і штучного старіння при 150С, 12 год.: в середині і на границях зерен - твердого розчину видні включення зміцнюючих фаз CuAl2 та Mg2Si: х500

Рисунок 3.5 – Мікроструктура кувального сплаву АК8.

Сплави зі зниженим вмістом міді (АК6) відрізняються кращою технологічною пластичністю, але меншою міцеістю (таблиця 3.1). Їх використовують для середньонавантажених деталей: великих і малих крильчаток, фітінгів, качалок, кріпильних деталей. Сплави з підвищеним вмістом міді (АК8) гірше обробляються тиском, але мають більшу міцність і використовуються для виготовлення високонавантажених виробів нескладної форми: підмоторних рам, поясів лонжеронів, лопастей гвинтів гвинтокрилів та ін.

Жароміцні сплави.

Жароміцні сплави системи Al - Cu - Ni (Fe) - Mg - Mn вміщують до 7% Cu, до 2% Mg, до 1% Mn і додатково - Fe (до 1,5%), Ni (до 1,5%) і Ti (до 0,2 %). Мікроструктура жароміцного сплаву АК2, який містить 4% Cu, 0,6% Mg, 2% Ni, 1% Fe, 0,6% Si, наведена на рисунку 3.6.

Їх використовують для виготовлення виробів, які працюють при температурах до 300°С (поршні, головки циліндрів, деталі компресорів). Їх піддають зміцнюючій термічній обробці - гартуванню від 530°С з охолодженням у воді і штучному старінню при 200°С.

3.3.2. Деформівні алюмінієві сплави, які не зміцнюються

термічною обробкою

До них відносяться сплави систем Al - Mn ( АМц – 1...1,6 % марганцю) і Al - Mg (2...6 % магнію): АМг2, АМг3,..., АМг6. Зміцнення таких сплавів досягається за рахунок легування. Сплави відрізняються високою пластичністю, високою корозійною стійкістю, але мають помітно більш низькі в порівнянні, наприклад, з дуралюмінами, характеристики міцності (див. табл. 3.1). Фрагменти діаграм стану таких систем наведені на рисунку 3.7.

а б

а – литий сплав: світлі кристали - твердого розчину, світло-сіра фаза CuAl2, фаза NiFeAl9 сітчастої будови і невелика кількість темної фази S: х250;

б – сплав після гартування і штучного старіння: основа - - твердий розчин, крупні включення фази NiFeAl9, дрібні включення фази CuAl2, (світлі) та S-фази (темні): х500;

Рисунок 3.6 – Мікроструктура жароміцного сплаву АК2.

ж

+ж

17.4

+Mg2Al3

()

Al 1,4

Mg,%

ж

600

ж+

1.95

400

+MnAl6

Al

1 2 Mn,%

ж

+ж

578°C

+(Si)

Al 1.65 11.6

Si,%

T,°C

T,°C 200

200

а б в

Рисунок 3.7 - Ділянки діаграм стану сплавів систем Al-Mn (a),

Al-Mg (б), Al - Si (в)

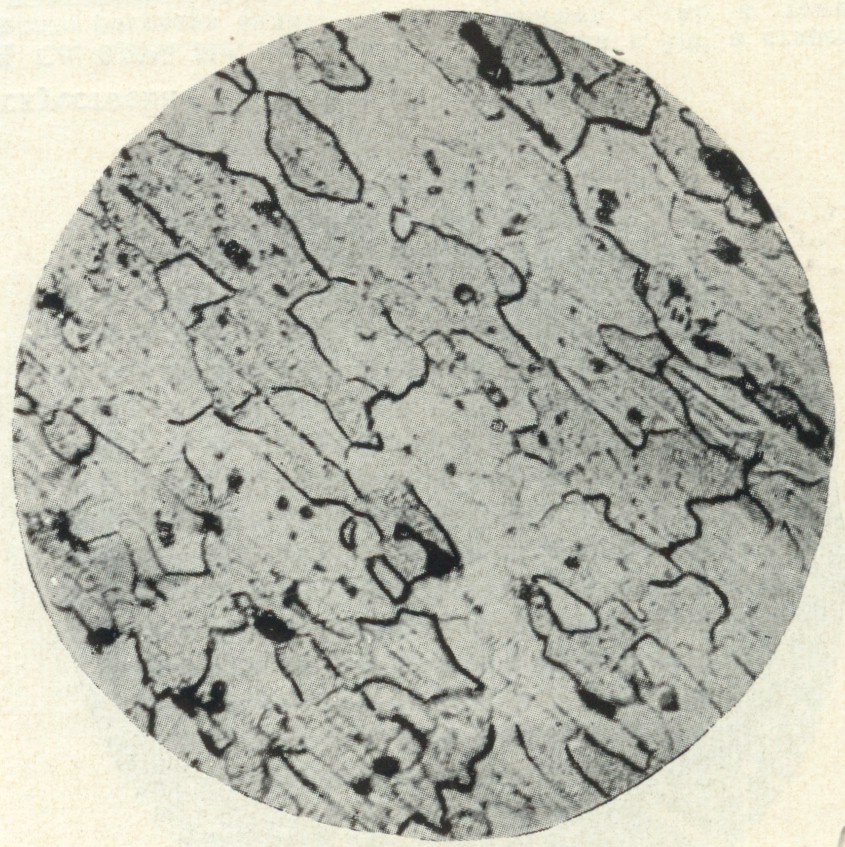

Сплави АМц мають структуру, яка складається з кристалів - твердого розчину і вторинних виділень надлишкової фази MnAl6 (рисунки 3.7, а, 3.8). Сплави використовують у відпаленому стані. Пластична деформація зміцнює сплав майже в два рази.

Рисунок 3.8 – Мікроструктура сплаву АМц після деформації і відпалу; на фоні зерен - твердого розчину видно частинки фази MnAl6: х250.

Деформівні сплави системи алюміній - магній, як виходить з рисунку 3.8, б, при вмісті до 7% Mg можуть дати незначне зміцнення при термічній обробці. Магній утворює з алюмінієм - твердий розчин, його концентрація в якому з підвищенням температури може зрости від 1,4 до 17,4%.

При кімнатній температурі структура сплавів складається з кристалів твердого розчину і надлишкової фази Mg2Al3. В цих сплавах характеристики зростають з підвищенням вмісту Mg (див. табл. 3.1) за рахунок збільшення кількості надлишкової фаз. Сплави АМг, як і сплави АМц, часто застосовують у нагартованому стані, коли за допомогою пластичної деформації забезпечується їх помітне зміцнення. Однак, пластичні характеристики при цьому різко знижуються, що обмежує застосування нагартованих сплавів.

Сплави типу АМц і АМг використовують для виробів, які виготовляють методом глибокої витяжки, зварюванням, від яких вимагається висока корозійна стійкість (трубопроводи для бензину і мастила, зварні баки), а також для заклепок, переборок, корпусів и мачт суден, лифтів, вузлів підйомних кранів, рам вагонів, кузовів автомобілей та ін.