- •Курс лекцій з дисціпліни

- •1.1. Класифікація кольорових металів та сплавів

- •1.2. Порівнююча характеристика кольорових металів

- •2.1. Властивості та використання міді

- •2.2. Класифікація і маркування сплавів на мідній основі

- •2.3. Структура, властивості та застосування латуней

- •2.4. Структура, властивості і застосування бронз

- •2.4.4. Берилієві бронзи

- •2.5. Деякі інші сплави на основі міді

- •3. Алюміній і сплави на його основі

- •3.1. Властивості і застосування алюмінію

- •3.2. Класифікація і загальна характеристика алюмінієвих сплавів

- •3.3. Деформівні алюмінієві сплави

- •3.4. Ливарні алюмінієві сплави

- •3.5 Спечені сплави на основі алюмінія

- •4. Магній і сплави на його основі

- •4.1. Властивості та застосування магнію

- •4.2. Загальна характеристика і класифікація магнієвих сплавів

- •4.3. Деформівні магнієві сплави

- •4.4. Ливарні магнієві сплави

- •6 Берилій і сплави на його основі

- •6.1. Берилій, його властивості і застосування

- •6.2. Сплави на основі берилію

- •7. Метали та сплави з низькою температурою плавлення

- •7.1. Загальна характеристика металів з низькою температурою плавлення

- •7.2. Підшипникові сплави (антифрикційні матеріали) з м’якою матрицею

- •7.2.2. Легкоплавкі підшипникові сплави з м’якою матрицею (бабіти)

- •7.3. Припої

- •7.4. Легкоплавкі сплави

- •7.5. Типографські сплави

- •7.6. Цинкові конструкційні сплави

- •7.7. Корозійно-стійкі покриття

- •8. Тугоплавкі метали та сплави

- •8.1. Загальна характеристика тугоплавких металів та сплавів

- •8.2. Специфіка використання тугоплавких металів і сплавів у

- •8.3 Благородні метали та сплави

- •9. Основи технології термічної обробки кольорових металів і сплавів

- •9.1. Загальні положення

- •9.2. Відпал кольорових металів і їх сплавів

- •9.4. Гартування зі старінням сплавів алюмінію, міді, магнію

- •Література

2.4. Структура, властивості і застосування бронз

2.4.1. Олов’яні бронзи

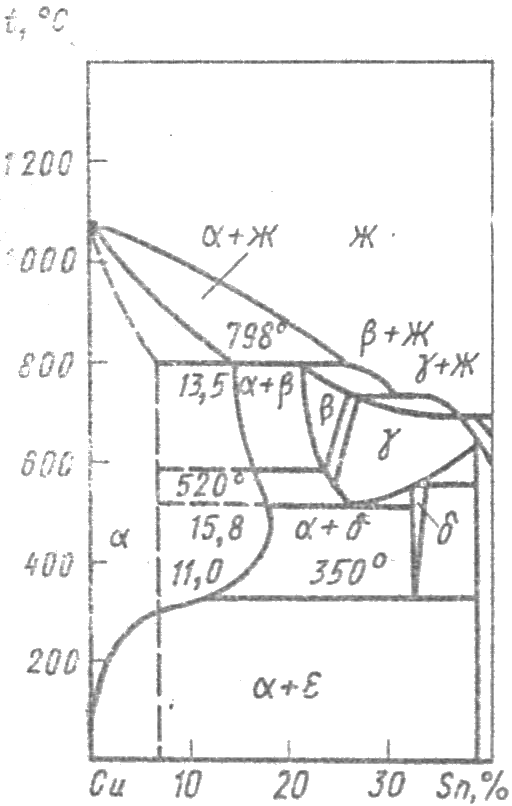

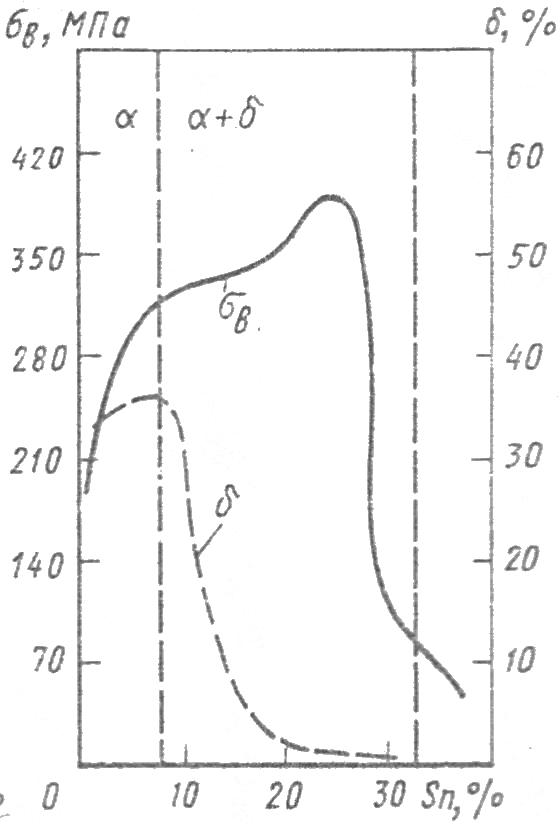

Олов’яні бронзи звичайно містять до 12% Sn. Діаграма стану сплавів системи Cu - Sn (точніше, частина діаграми) наведена на рисунку 2.5, а, а вплив концентрації олова на механічні властивості олов’яних бронз - на рисунку 2.5, б.

В цій системі можуть бути присутніми наступні тверді фази:

- - твердий розчин олова в міді;

- -фаза - проміжна фаза змінного складу на основі електронної сполуки Cu5Sn;

- -фаза - проміжна фаза змінного складу на основі електронної сполуки Cu31Sn8 ;

а б

Рисунок 2.5 - Частина діаграми стану сплавів системи Cu - Sn (а) і вплив концентрації олова на механічні властивості олов’яних бронз (б)

- -фаза - електронна сполука Cu3Sn;

- -фаза - твердий розчин на основі сполуки, точний стехіометричний склад якої поки не встановлено;

- -фаза – сполука складу (приблизно) Cu20Sn6 ;

- -фаза – сполука складу Cu6Sn5 .

Гранична розчинність олова у міді відповідає 15,8%. Однак, сплави цієї системи характеризуються схильністю до нерівноважної кристалізації і до значної дендритної ліквації. Тому лише бронзи, які містять до 5-7% олова, кристалізуються в реальних умовах охолодження з утворенням однофазної структури ( - твердий розчин). При подальшому охолодженні сплаву -фаза виділяється лише в умовах дуже повільного охолодження. В реальних умовах охолодження цяа фаза не виділяється і сплав остається однофазним.

В промислових же сплавах з більш високою концентрацією олова процес кристалізації здійснюється у два етапи:

1) кристалізація твердого розчину з рідини;

2) перитектична кристалізація Ж+ при переохолодженні нижче 798°С.

При подальшому охолодженні нижче 586°С відбувається евтектоїдне перетворення , а при переохолодженні нижче 520°С -фаза розпадається за евтектоїдною реакцією на евтектоїд (+). При подальшому охолодженні нижче примірно 350°С в системі стає можливим ще одне евтектоїдне перетворення: ), в результаті якого може утворитися нова фаза (). Однак, навіть при повільному охолодженні таке перетворення в реальних умовах не відбувається і -фаза не утворюється.

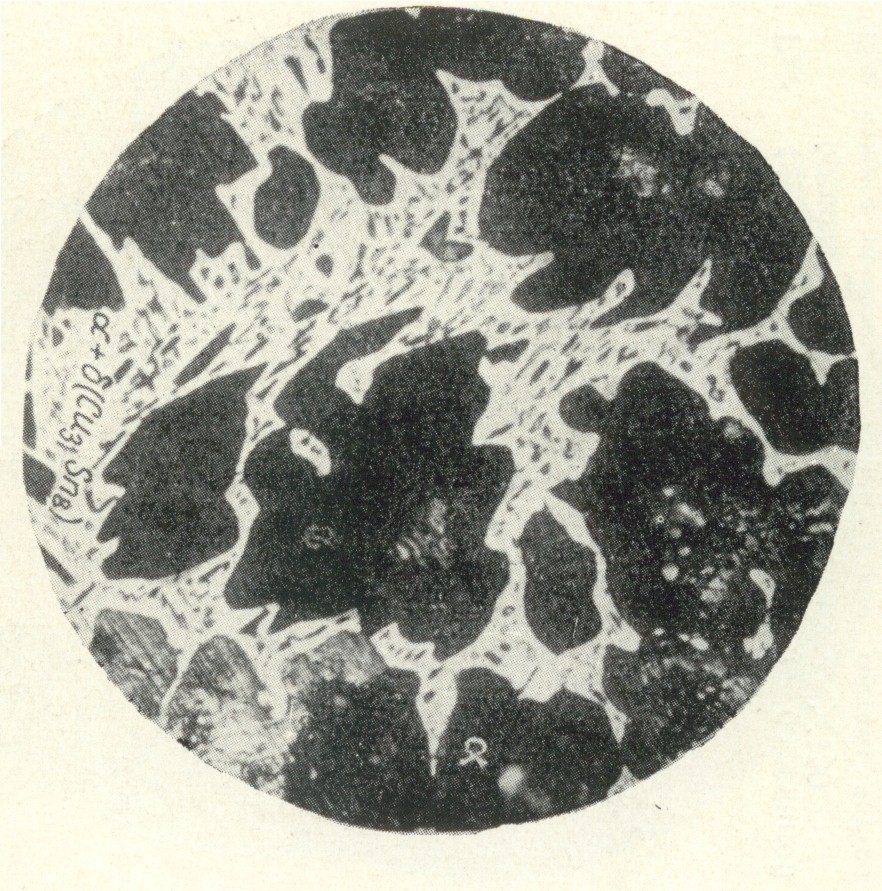

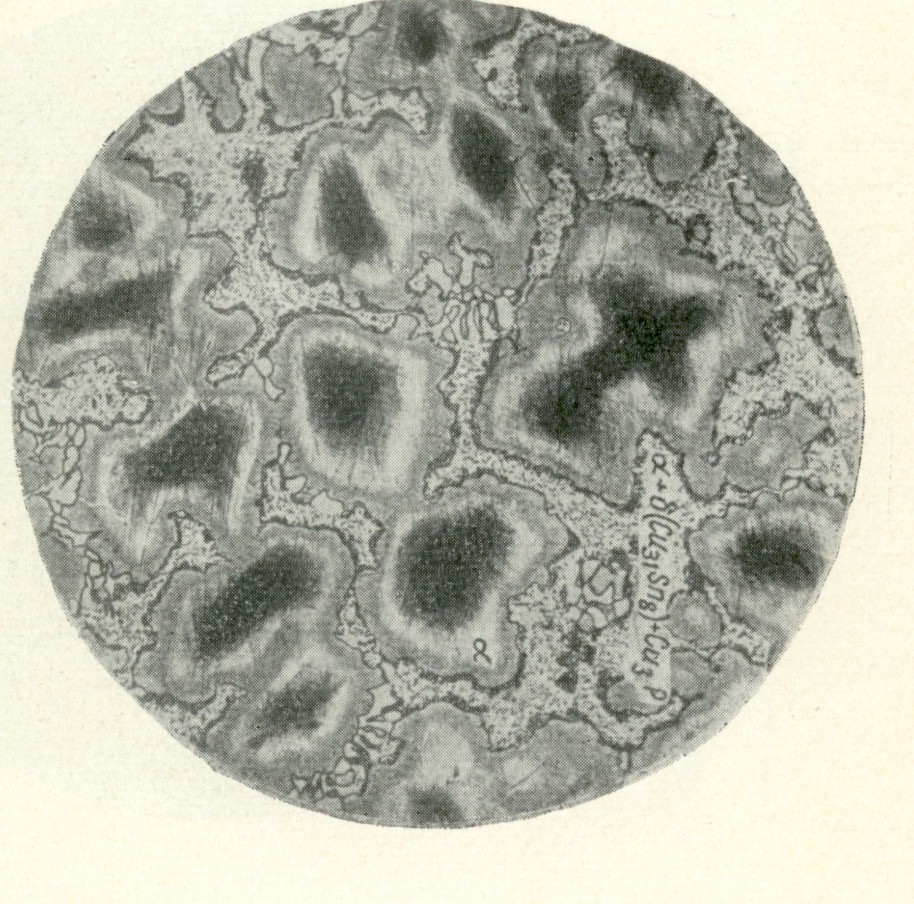

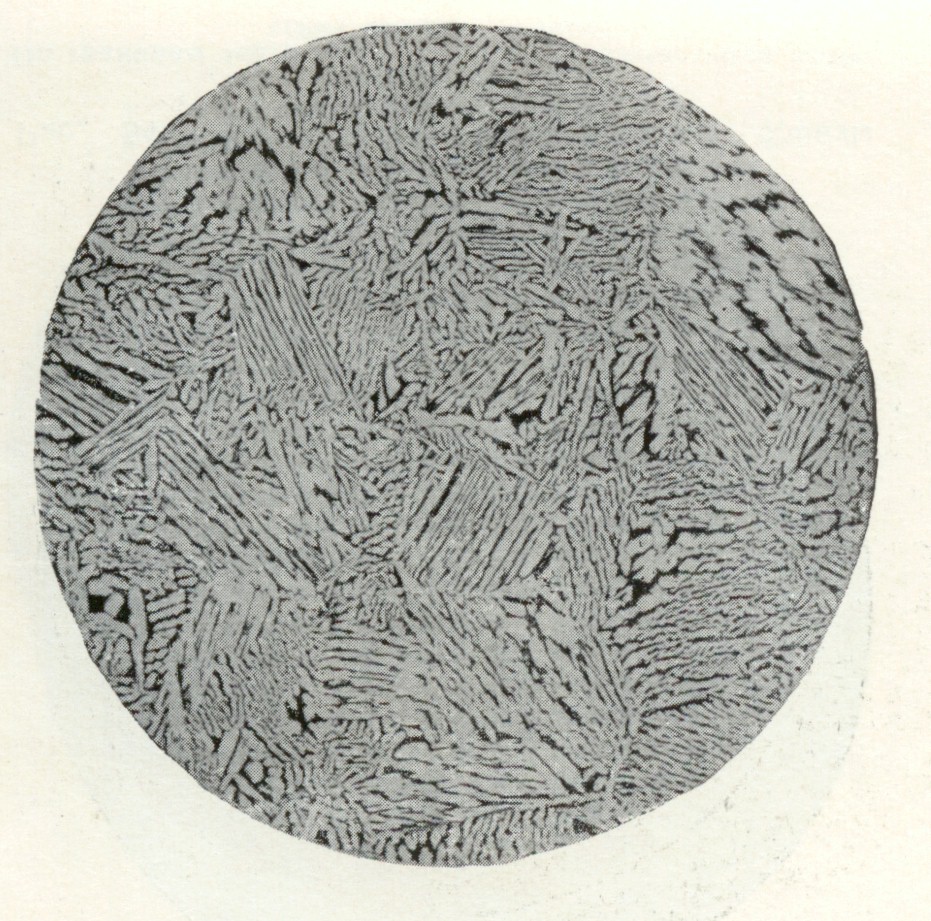

Таким чином, фазовий склад двофазных олов’яних бронз при кімнатній температурі: + . В структурі такої бронзи будуть спостерігатися кристали -твердого розчину і ділянки евтектоїду (+). Евтектоїд утворюється в зонах, які збагачені оловом. -фаза має високу твердість, але є крихкою. Її поява в бронзі викликає різке зниження її пластичності і в’язкості, хоча й забезпечує зміцнення сплаву (см. рис. 2.4, б). В зв’язку з цим, незважаючи на підвищення міцності бронз зі зростанням концентрації олова до 25%, практичне застосування знайшли бронзи з вмістом Sn до 10%. Характерні приклади структури олов’яних бронз наведені на рисунку 2.6.

а б

в г

а – лита однофазна бронза з 5% Sn (Бр О5) після відпалу: х150;

б – лита двохфазна бронза з 10% Sn (Бр 010): - твердий розчин (темна складова) і евтектоїд + (Cu31Sn8): х1000;

в- лита бронза Бр ОЦС 6-6-3 (Бр О6Ц6С3): у міжвісних проміжках - твердого розчину (сірі) видні ділянки евтектоїду (+) і включення Pb (темні точки): х250;

г – лита бронза Бр ОФ 10-1 (Бр О10Ф1): дендрити - твердого розчину і евтектика (++Cu3Sn): х500

Рисунок 2.6 – Мікроструктура олов’яних бронз

Олов’яні бронзі мають наименшу усадку серед усіх інших сплавів, тому їх застосовують для виготовлення фасонних відливків. Подвійні бронзи з вмістом олова більше 10% застосовуються рідко внаслідок їх високої вартісті, високого ступеню дендритної ліквації, низької рідкотекучості, наявністі розсіяної усадочної пористісті і тому невисокої герметичністі відливків.

Олов’яні бронзи додатково легують Zn, Pb, Ni, P. Для економії олова в бронзи додають 2-25% цинку. В такій кількості цинк повністю розчинюється в - твердому розчині, що сприяє підвищенню механічних властивостей сплаву. Цинк поліпшує рідкотекучість олов’яних бронз, щільність відливків, здатність до зварювання і паяння. Свинець підвищує антифрикційні властивості і поліпшує оброблюваність різаням. Фосфор, який є розкислювачем олов’яних бронз, підвищує їх рідкотекучість, зносостійкість (утворюються тверді включення фосфида міді Cu3P), характеристики міцністі і витривалість бронз. Нікель сприяє подрібненню структури і підвищенню механічних властивостей бронз. Механічні властивості ряду олов’яних бронз наведені в таблиці 2.3.

Таблиця 2.3 - Механічні властивості олов’яних бронз

Марка бронзи |

в, Н/мм2 |

т, Н/мм2 |

, % |

Твердість, НВ |

Бронзи, які деформують |

||||

Бр ОФ 6,5-0,15 (БрО6,5Ф0,15) Бр ОФ 4-0,25 (Бр О4Ф0,25) Бр ОЦ 4-3 (Бр О4Ц3) Бр ОЦС 4-4-2,5 (БрО4Ц4С2,5) |

400 340 350 350 |

250 - 65 130 |

65 52 40 40 |

70 65 60 60 |

Ливарні бронзи |

||||

Бр ОЦСН 3-7-5-1 (Бр О3Ц7С5Н1) Бр ОЦС 5-5-5 (Бр О5Ц5С5) Бр ОЦ 10-2 (Бр О10Ц2) Бр ОФ 10-1 (Бр О10Ф1) |

210 180 250 200 |

70 100 180 140 |

5 4 10 7 |

60 60 60 80 |

Олов’яні бронзи добре обрабляються різанням, паяються, гірше - зварюються. Низікі показники линійної усадки (0,8 % при литті у землю і 1,4 % при литті у металеву форму) дозволяють використовувати їх для виготовлення фасонних відливків складної форми. Висока корозійна стійкість в атмосфері, прісній і морській воді сприяють широкому використанню ливарних бронз для пароводяної арматури, яка працює під тиском до 30 Н/мм2.

Олов’яні бронзи, які деформують, містять до 6-8% олова, мають однофазну структуру - твердого розчину, характеризуються більшими показниками пластичністі і міцністі в порівнянні з ливарними бронзами. Олов’яні бронзи, які деформують, характеризуютсья доброю електричною провідністю, корозійною стійкістю, низьким коефіцієнтом тертя (антифрикційні властивості), високими пружними властивостями та опором втомі. Тому їх використовують для виготовлення кругліх и пласких пружин в точній механіці, електротехніці, хімічному машинобудуванні і інших галузях.

2.4.2. Алюмінієві бронзи

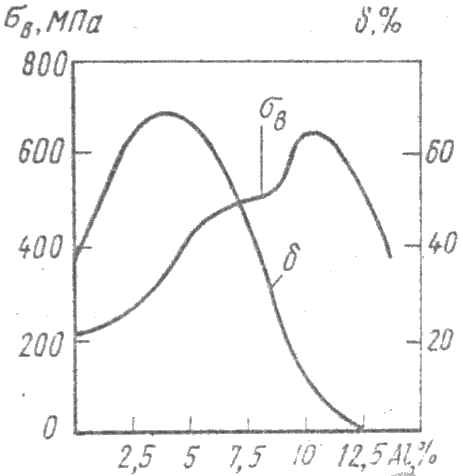

Частина діаграми стану сплавів системи Cu - Al наведена на рисунку 2.7, а.

а б

Рисунок 2.7 - Частина діаграми стану сплавів системи Cu - Al, яка відповідає складу промислових сплавів (а), і крива змінення властивостей алюмінієвих бронз (б)

В промислових бронзах вміст алюмінію не перевищує 11% (за масою). В сплавах системи Cu - Al можуть бути присутніми такі фази:

- - твердий розчин алюмінію у міді з ГЦК-граткою;

- -фаза - проміжна фаза змінного складу на базі електронної сполуки Cu3Al;

- 1 -фаза - проміжна фаза змінного складу на базі електронної сполуки з примірною формулою Cu9Al4 ;

- 2 -фаза - проміжна фаза змінного складу на базі сполуки з примірною формулою Cu32Al19 ;

- фазы - проміжні фази змінного складу на базі сполук між міддю і алюмінієм при різному співвідношенні компонентів;

- - твердий розчин міді в алюмінії.

Мідь з алюмінієм утворюють -твердий розчин, розчинність алюмінію в якому при зниженні температури від 1035 до 565°С збільшується від 7,4 до 9,4 %. При температурі Т=1035 - Т,°С, в сплавах з вмістом алюмінію від 7,4 до 9% відбувається евтектичне перетворення: Ж евтектика. При температурі Т = 565 - Т,°С, -фаза перетворюється за евтектоїдною реакцією: )евтектоїд.

Незважаючи на те, що гранична розчинність алюмінію в - твердому розчині складає 9,4 %, при реальных швидкостях охолодження, на відміну від рівноважного стану, евтектоїд утворюється в алюмінієвих бронзах вже при вмісті 6 - 8 % алюмінію. Це впливає на характер змінення властивостей алюмінієвих бронз ( див. рис. 2.7, б). З підвищенням вмісту алюмінію до 4-5% одночасно з твердістю і показниками міцності зростає і пластичність алюмінієвих бронз. Поява евтектоїду в структурі призводить до різкого зниження пластичності сплавів, міцність же продовжує зростати при збільшенні концентрації алюмінію до 10-11%.

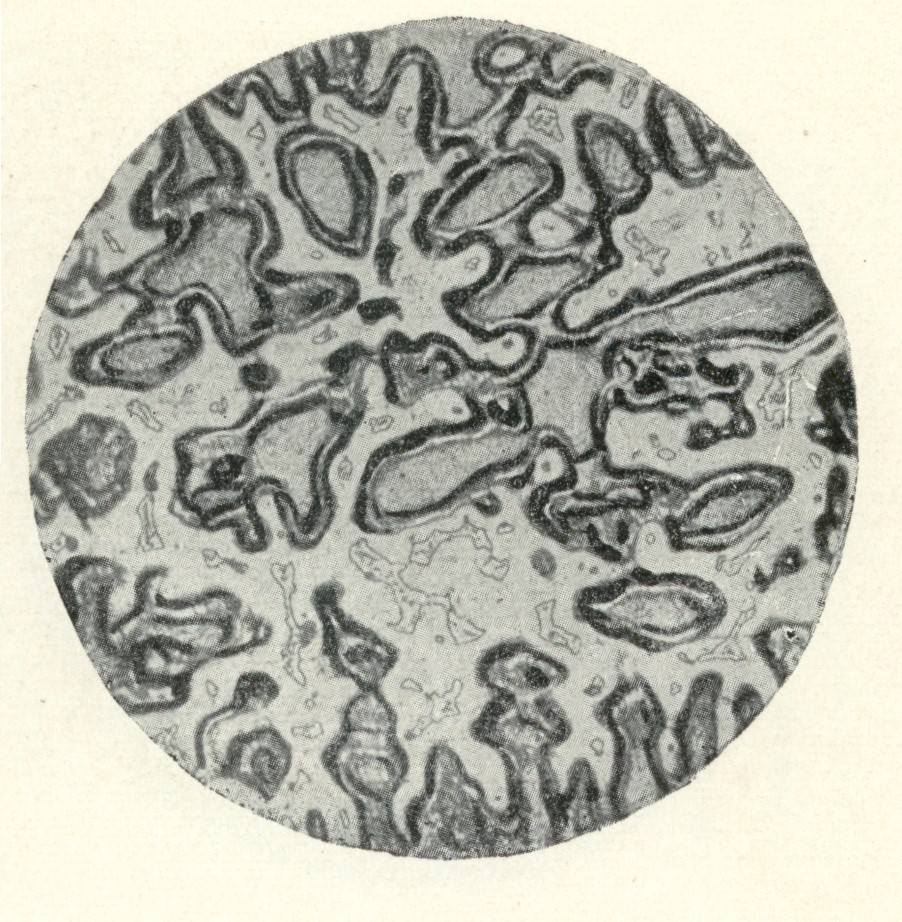

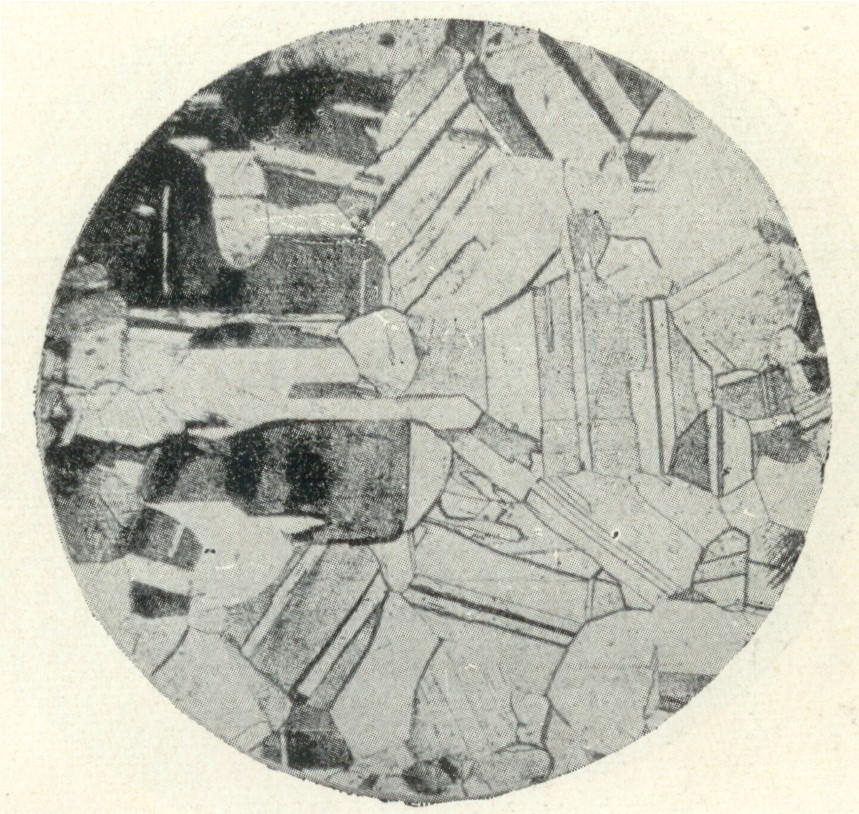

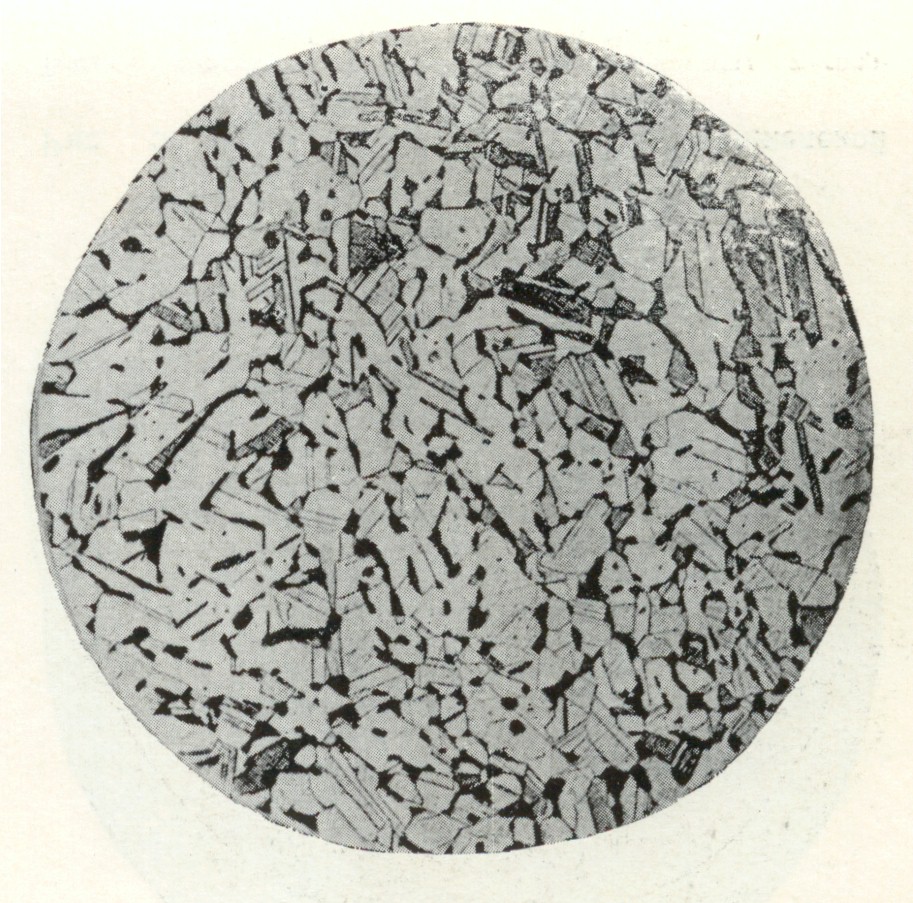

На рисунку 2.8 наведені приклади структур подвійних (а, б) і додатково легованих залізом )в, г) алюмінієвих бронз.

а б

в г

а – однофазна бронза з 5% Al (Бр А5) після деформації і відпалу: х200;

б – лита двохфазна бронза з 10% Al (Бр А10): - твердий розчин (світлі кристали) і евтектоїд + (темні поля): х250;

в, г – алюмінієво-залізна бронза Бр АЖ 9-4 (Бр А9Ж4) у литому стані (в) та після деформації і відпалу (г): - твердий розчин (світлі кристали), ділянки евтектоїду + (темні поля), включення FeAl3 (темні точки у зернах - фази): х100

Рисунок 2.8 – Типові мікроструктури алюмінієвих бронз.

За своєю структурою алюмінієві бронзи підрозділяють на:

- однофазні зі структурою - твердого розчину; вони містять, в основному, до 7-8% алюмінію;

- двофазні, в структурі яких, окрім твердого розчину , присутні ділянки евтектоїду ( + ).

Алюмінієві бронзи характеризуються високими механічними, антикорозійними і антифрикційними властивостями. В порівнянні з олов’яними бронзами, вони характеризуються меншою вартістю, більш високими механічними і деякими технологічними властивостями. Внаслідок невеликого інтервалу кристалізації алюмінієві бронзи мають високу рідкотекучість, концентровану усадку і добру герметичність відливків, малу схильність до дендритної ліквації. Однак, внаслідок великої усадки іноді важко отримати складні фасонні відливки з алюмінієвих бронз.

Однофазні бронзи, наприклад, бронзи марок Бр А5, Бр А7, які мають високу пластичність, відносяться до бронз, які деформирують. вони володіють найкращим поєднанням показників міцності (в= 400...450 Н/мм2) і пластичності ( біля 60%). Двофазні бронзи, які містять 9-11% алюмінію, виготовляють у вигляді деформованого напівфабрикату, а також використовують для виготовлення фасонних відливків. При наявністі великої кількості евтектоїду бронзи піддають не холодній, а гарячій обробці тиском. Двофазні бронзи відрізняються високою міцністю ( в 600 Н/мм2) і твердістю. Вони можуть бути зміцнені термічною обробкою. При гартуванні - фаза претерплює мартенситне перетворення.

До недоліків подвійних (Cu+Al) бронз, крім великої усадки, відносяться схильність до газонасичення, окислення під час плавки, утворення крупнокристалічної стовбчастої структури, складність паяння. При легуванні бронз залізом, нікелем, марганцем ці недоліки в значній мірі усуваються.

Залізо чинить модифікуючий вплив на структуру алюмінієвих бронз, підвищує їх міцність, твердість і антифрикційні властивості, зменшує схильність до окрихчування двофазних бронз внаслідок уповільнення евтектоїдного перетворення -фази і подрібнення кристалів -фази, яка утворюється при цьому перетворенні. У -фазі алюмінієвої бронзи розчинюється до 4% заліза. При більшому вмісті заліза утворюється надлишкова фаза Al3Fe. Додаткове легування таких сплавів нікелем і марганцем сприяє появі включень цієї надлишкової фази при меньшому вмісті заліза. Найкращою пластичністю Al - Fe – бронзи, наприклад, бронза Бр АЖ 9-4(БрА9Ж4), володіють після термічної обробки, яка частково або повністю подавляє евтектоїдне перетворення -фази (нормалізація при 600-700°С або гартування від 950°С). Відпускання загартованої бронзи при 250-300°С призводить до розпаду -фази з утворенням дисперсного евтектоїду ( + ) і підвищення твердості до НВ 175-180 од.

Нікель покращує технологічні і механічні властивості алюмінієво-залізних бронз, в тому числі і при підвищених температурах. Легування нікелем призводить до різкого звуження області - твердого розчину при зниженні температури, що сприяє реалізації додаткового зміцнення алюмінієвих бронз, легованих залізом і нікелем, після гартування внаслідок старіння. Так, бронза марки Бр АЖН 10-4-4 (Бр А10Ж4Н4) у відпаленому стані має такі властивості: в=650 Н/мм2, = 35%, твердість НВ 140-160 од. Після гартування від 980°С і старіння при 400°С, 2 години, твердість підвищується до НВ 400 од. З Al - Fe - Ni - бронз виготовляють деталі, які працюють у важких умовах зношування при підвищених температурах (400-500°С): седла клапанів, втулки випускних клапанів, частини насосів і турбін, шестерні тощо.

Високими механічними, антикорозійними і технологічними властивостями володіють алюмінієво - залізні бронзи, леговані замість нікелю більш дешевим марганцем, наприклад, бронза Бр АЖМц 10-3-1,5 (Бр А10Ж3Мц1,5).

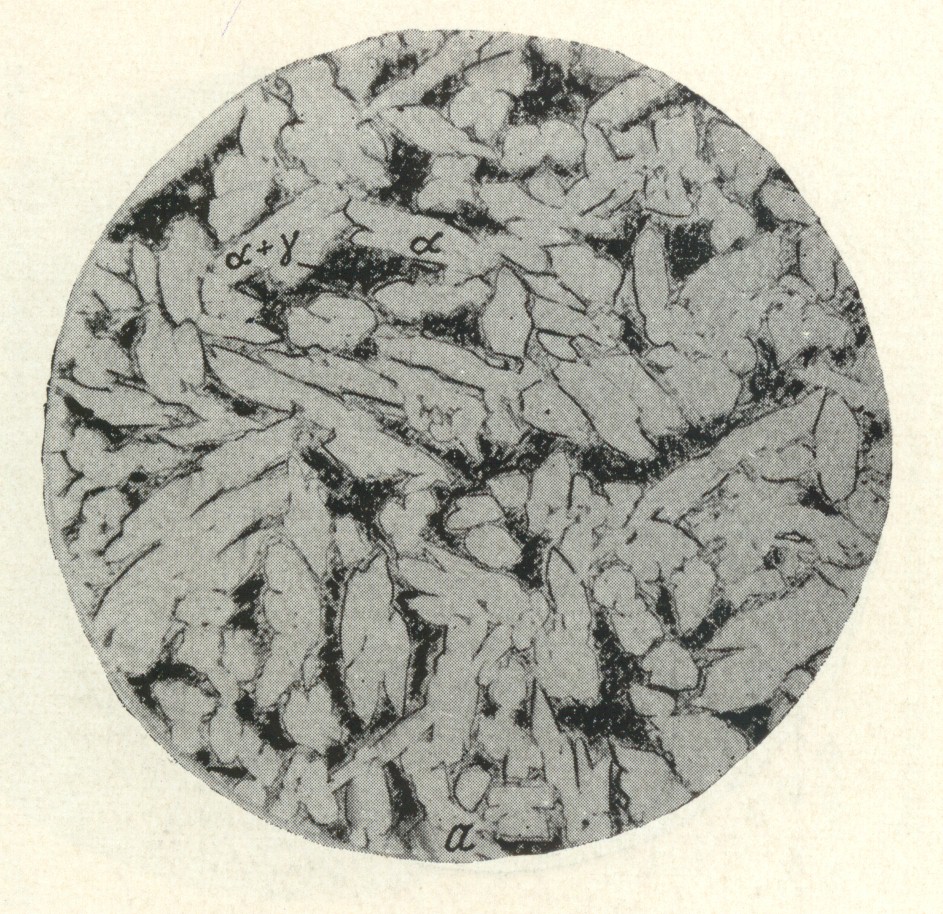

2.4.3. Кремністі бронзи

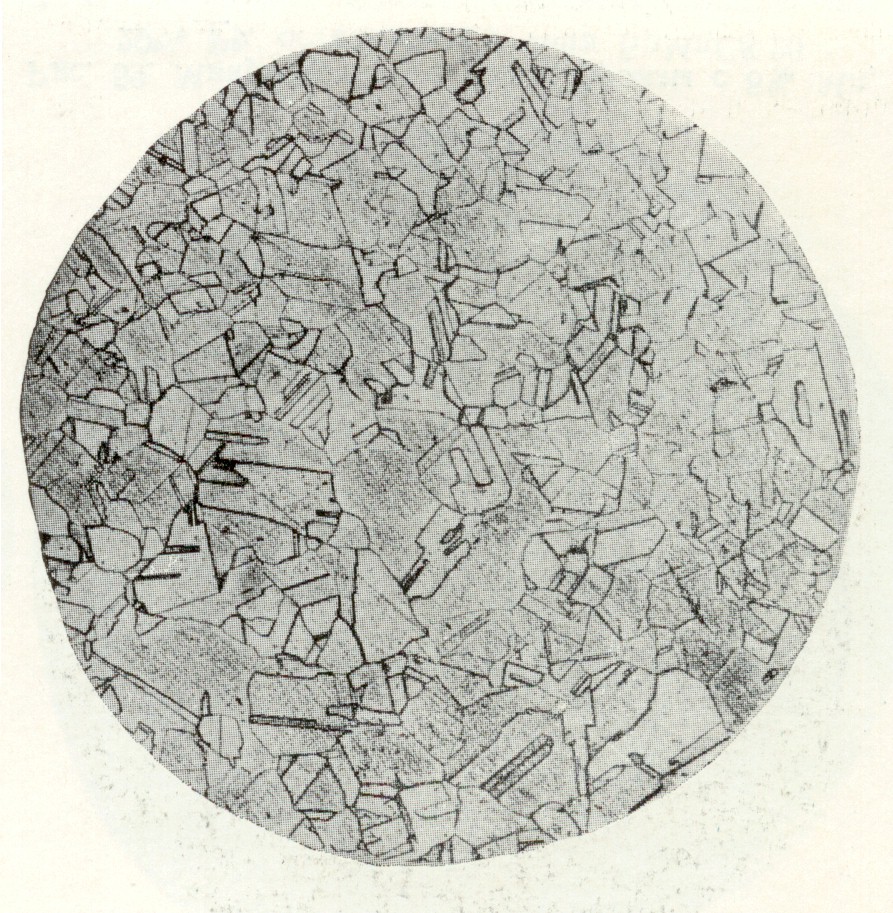

Частина діаграми стану сплавів системи Cu - Si, яка включає область промислових кремністих бронз, наведена на рисунку 2.9. Кремністі бронзи містять до 3-3,5% кремнію. Подвійні кремністі бронзи мають однофазну структуру - твердого розчину кремнію у міді (рисунки 2.9, 2.10). При підвищенні вмісту кремнію вище 3,5 % в структурі сплавів з’являється тверда і крихка - фаза (рисунок 2.9), що є небажаним.

Рисунок 2.9 – Частина діаграми Рисунок 2.10 – Мікроструктура однофазної стану сплавів системи Cu – Si кремністої бронзи Бр К3 після деформації

і відпалу: х100.

Однофазна структура забезпечує кремністим бронзам високу пластичність і добру обробляємість тиском. Вони добре зварюються, паяються, обробляються різанням, однак, їх ливарні властивості гірші, ніж у латуней та інших бронз, тому для виготовлення фасонних відливків вони застосовуються дуже рідко. Такі бронзи в основному випускаються у вигляді стрічки, смуг, прутків, дроту, отриманих деформацією в холодному і гарячому станах.

Кремністі бронзи характеризуються гарними механічними, пружними і антифрикційними властивостями. Їх використовують замість більш коштовних олов’яних бронз для виготовлення антифрикційних деталей (бронзи БрКН 1-3, БрКМц 3-1), а також для заміни берилієвих бронз при виробництві пружин, мембран та інших деталей приладів, які працюють в прісній і морській воді при температурах до 250°С.

Додаткове легування цинком сприяє покращанню ливарних властивостей кремністих бронз. Марганець і нікель підвищують їх міцність і твердість, марганець підвищує межу пружності бронз. Присутність нікелю, внаслідок його змінної розчинності в -фазі, дозволяє зміцнювати кремністо - нікелеві бронзи шляхом гартування (від 800°С) і старіння (при 500°С) до рівня межі міцності не нижче 700 Н/мм2, але відносне подовжання при цьому знижується до 8 %. Свинець покращує антифрикційні властивості і оброблюваність різанням кремністих бронз.