- •Курс лекцій з дисціпліни

- •1.1. Класифікація кольорових металів та сплавів

- •1.2. Порівнююча характеристика кольорових металів

- •2.1. Властивості та використання міді

- •2.2. Класифікація і маркування сплавів на мідній основі

- •2.3. Структура, властивості та застосування латуней

- •2.4. Структура, властивості і застосування бронз

- •2.4.4. Берилієві бронзи

- •2.5. Деякі інші сплави на основі міді

- •3. Алюміній і сплави на його основі

- •3.1. Властивості і застосування алюмінію

- •3.2. Класифікація і загальна характеристика алюмінієвих сплавів

- •3.3. Деформівні алюмінієві сплави

- •3.4. Ливарні алюмінієві сплави

- •3.5 Спечені сплави на основі алюмінія

- •4. Магній і сплави на його основі

- •4.1. Властивості та застосування магнію

- •4.2. Загальна характеристика і класифікація магнієвих сплавів

- •4.3. Деформівні магнієві сплави

- •4.4. Ливарні магнієві сплави

- •6 Берилій і сплави на його основі

- •6.1. Берилій, його властивості і застосування

- •6.2. Сплави на основі берилію

- •7. Метали та сплави з низькою температурою плавлення

- •7.1. Загальна характеристика металів з низькою температурою плавлення

- •7.2. Підшипникові сплави (антифрикційні матеріали) з м’якою матрицею

- •7.2.2. Легкоплавкі підшипникові сплави з м’якою матрицею (бабіти)

- •7.3. Припої

- •7.4. Легкоплавкі сплави

- •7.5. Типографські сплави

- •7.6. Цинкові конструкційні сплави

- •7.7. Корозійно-стійкі покриття

- •8. Тугоплавкі метали та сплави

- •8.1. Загальна характеристика тугоплавких металів та сплавів

- •8.2. Специфіка використання тугоплавких металів і сплавів у

- •8.3 Благородні метали та сплави

- •9. Основи технології термічної обробки кольорових металів і сплавів

- •9.1. Загальні положення

- •9.2. Відпал кольорових металів і їх сплавів

- •9.4. Гартування зі старінням сплавів алюмінію, міді, магнію

- •Література

4.4. Ливарні магнієві сплави

Ливарні магнієві сплави, які зміцнюються термічною обробкою, як і деформівні, також частіше за все є сплавами систем Mg - Al, Mg - Zn, Mg - Al - Zn з додатковим їх легуванням іншими елементами (таблиця 4.1).

Відливки з магнієвих сплавів характеризуються високою точністю розмірів і гарною чистотою поверхні, що практично виключає їх обробу різанням. Однак, з-за наявністі грубозернистої литої структури ливарні сплави в порівнянні з деформівними мають більш низькі як міцнісні, так і пластичні властивості (див. табл. 4.1).

Поліпшення механічних властивостей ливарних сплавів досягається різними методами:

- перегріванням сплавів, які виплавляються у залізних тиглях, коли утворюються частинки FeAl3, які виступають в якості додаткових центрів кристалізації;

- гомогенізацієй відливків, коли відбувається розчинення грубих частинок інтерметалідних фаз, які окрихчують сплави;

- використанням особлио чистих шихтових матеріалів для виготовлення сплавів.

Механічні властивості ливарних магнієвих сплавів в основному близькі до таких у ливарних алюмінієвих сплавів. Але магнієві сплави мають меншу густину і, відповідно, часто більш високу питому міцність.

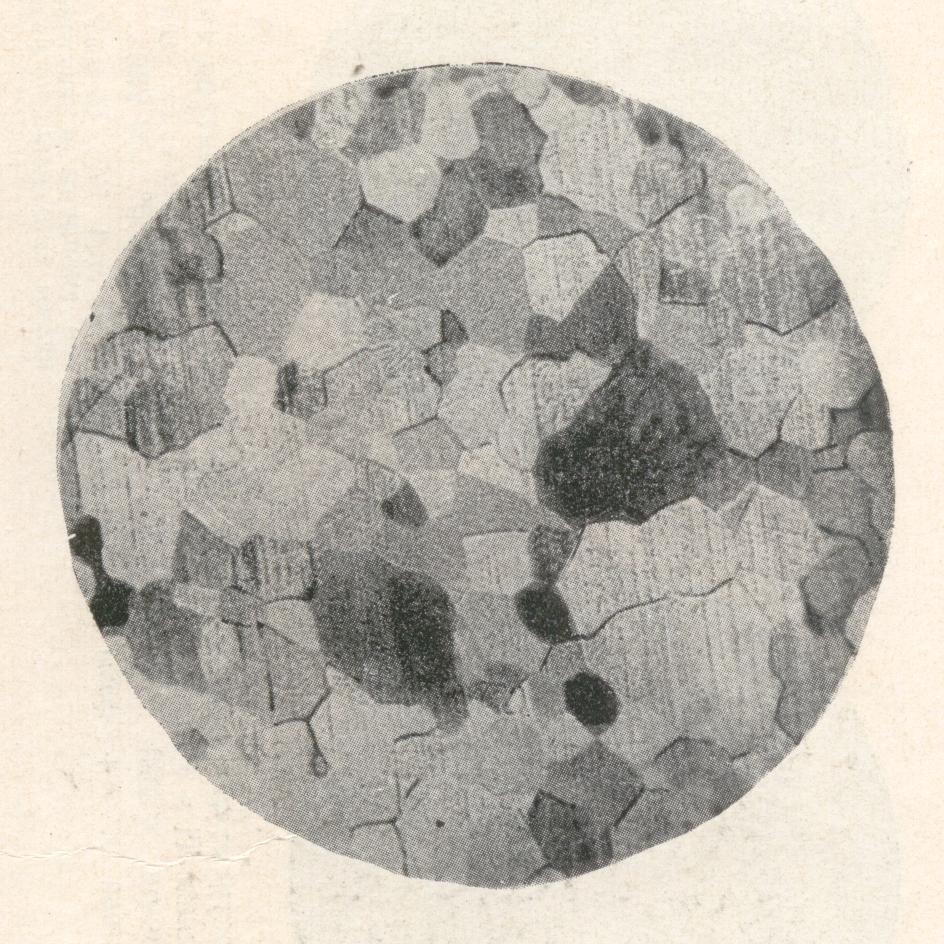

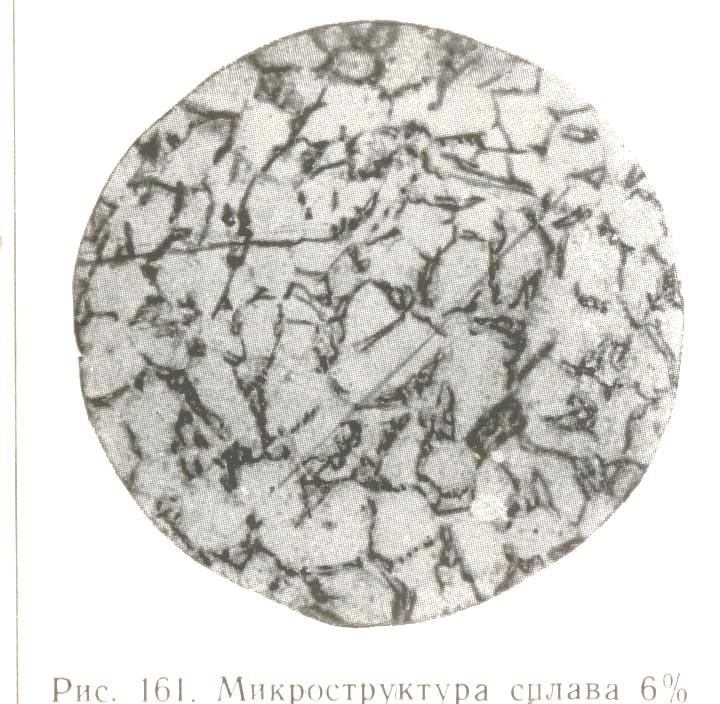

Найбільш розповсюджені сплави системи Mg - Al - Zn, особливо сплави з підвищеним вмістом алюмінію, характеризуються зниженою рідкотекучістю, усадочною пористістю (пухкістю) і низькою герметичністю, підвищеною схильністю до утворення гарячих тріщин в порівнянні, наприклад, з алюмінієвими сплавами. Зі зростанням вмісту алюмінію ливарні властивості магнієвих сплавів спочатку погіршуються внаслідок збільшення інтервалу кристалізації, а потім, при появі нерівноважної евтектики - поліпшуються. При цьому підвищується міцність і знижується пластичність сплавів внаслідок збільшення кількості інтерметалідних фаз. Найкраще сполучення ливарних і механічних властивостей мають сплави, які містять 7,5-10 % алюмінія (МЛ5, МЛ6). Характерні мікроструктури таких сплавів наведені на рисунку 4.2.

а б в

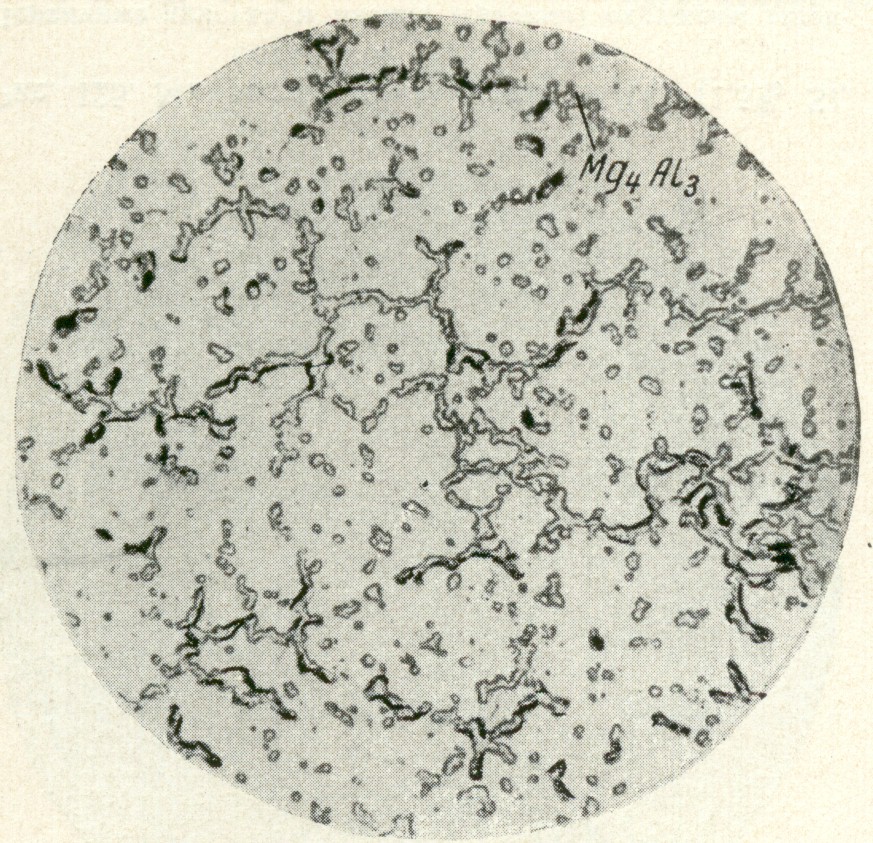

а – литий сплав МЛ5 (8% Al, 0,8% Zn, 0,3% Mn); на фоні - твердого розчину видні включення фази Mg4Al3: х250;

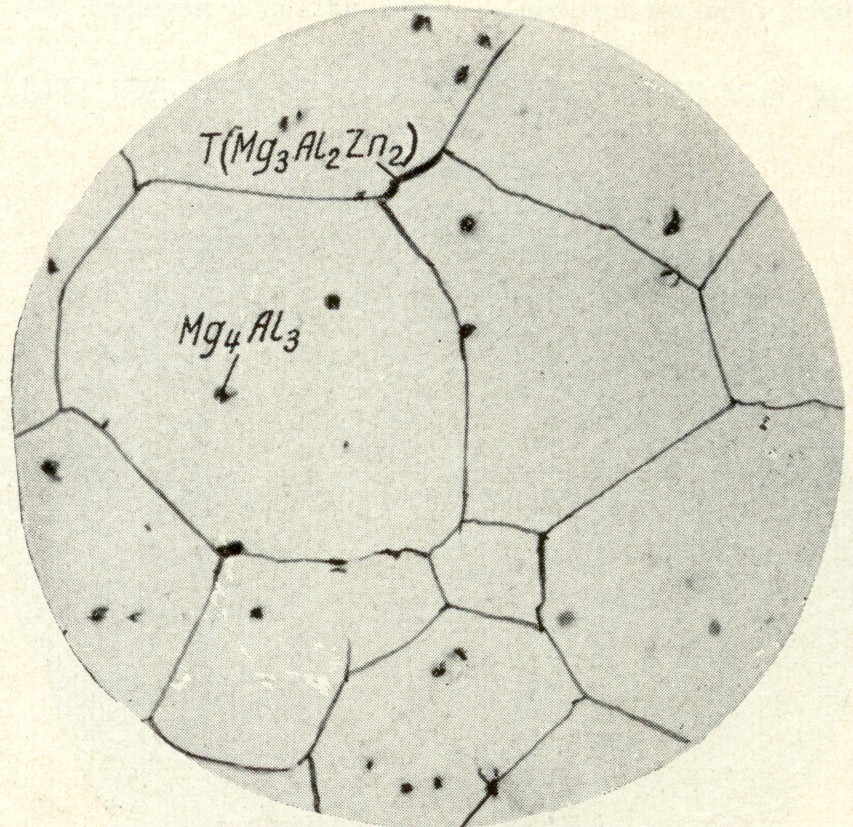

б – литий сплав МЛ4 (6% Al, 3% Zn, 0,4% Mn); на фоні - твердого розчину видні темні включення фаз Mg4Al3 і T (Mg3Al2Zn2): х250;

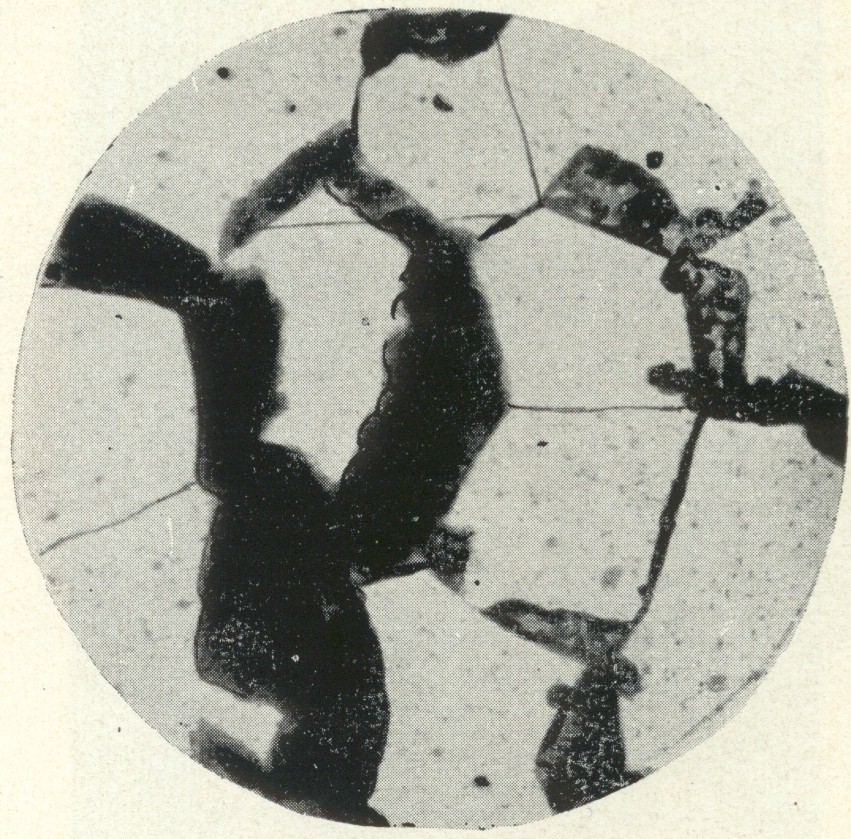

в – литий сплав МЛ6 (10% Al, 0,8% Zn, 0,4% Mn) після старіння; по межам світлих зерен - твердого розчину видні темні включення фази Mg4Al3: х500

Рисунок 4.2 – Мікроструктура ливарних сплавів на основі магнію.

Невеликі додатки цинку поліпшують технологічні властивості таких сплавів. Підвищенню міцності і пластичності сплавів сприяє термічна обробка: гомогенізація при 420°С (12-24 год.), гартування від цієї температури (охолоджуюче середовище - повітря). Додаткове зміцнення відбувається в результаті старіння при 170-190 °С.

Магнієві сплави широко використовуються в літакобудуванні (корпуси приладів, насосів, коробок передач, дверцята кабін тощо), ракетній техніці (корпуси ракет, паливні і кисневі баки, стабілізатори та ін.), конструкціях автомобілей, насамперед, спортивних (корпуси, колеса тощо), в приладобудуванні (корпуси і деталі) в якості матеріалів з високою питомою міцністю і низькою густиною, а також в ядерній техніці - як матеріали з малою спроможністю до поглинання теплових нейтронів.

Більш високими технологічними і механічними властивостями при кімнатній і підвищених температурах володіють сплави магнію з цинком і цирконієм (МЛ12, МЛ15), а також сплави, які додатково леговані кадмієм (МЛ8), РЗМ (МЛ9, МЛ10). Високоміцні ливарні сплави використовують для виготовлення навантажених деталей літаків і авіаційних двигунів: корпусів компресорів, картерів, ферм шассі, колонок управління тощо.

5. ТИТАН І СПЛАВИ НА ЙОГО ОСНОВІ

5.1. Титан, його властивості і застосування

Титан за вмістом у земній корі (0,6 %) займає четверте місце серед металів, поступаючись тільки алюмінію, залізу та магнію. Титан - метал сірого кольору, атомний номер 22, атомна маса - 47,9, густина - 4,505 г/см3 (Ti), температура плавління 1665С.

Чистий титан володіє високою пластичністю (=55 %, =80 %), має міцність, співрозмірну з такою у міді (в=220 Н/мм2). Характеризується високою питомою міцністю, помітно переважаючи за цим показником Fe, Cu, Al, Mg і багато інших металів. Володіє вельми високою корозійною стійкістю внаслідок створення на його поверхні стійкої і міцної окисної плівки. Має високі технологічні властивості, добре оброблюється тиском.

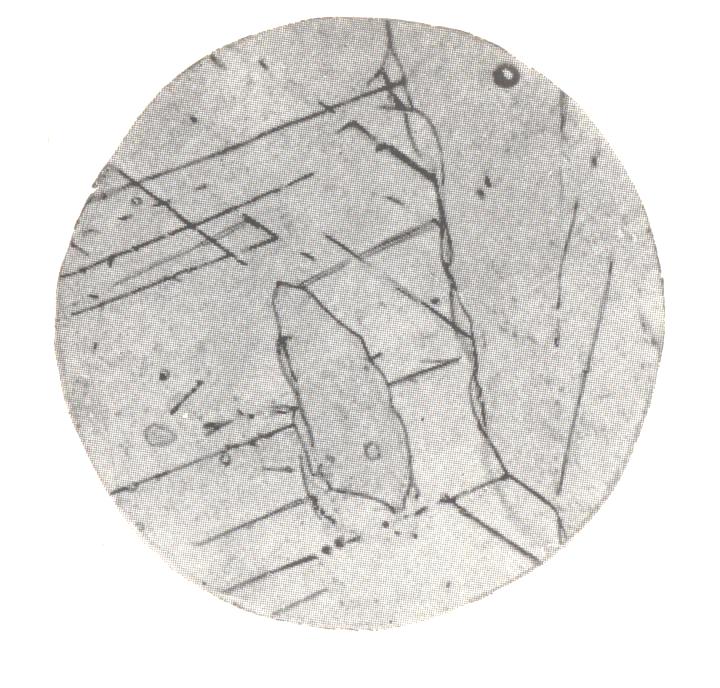

Титан володіє поліморфізмом і може існувати у двох алотропічних модифікаціях: Ti, який існує до 882С з гексагональною щільноупакованою граткою з періодами а=0,296 нм, с=0,472 нм і Ti, який існує від 882С до температури плавління з об’ємно-центрованою кубічною (ОЦК) граткою з параметром а=0,332 нм (при 900С). Поліморфне перетворення Ti Ti при повільному охолодженні відбувається за нормальним механізмом з формуванням поліедричної структури, а при швидкому охолодженні - за мартенситним механізмом з утворенням структури голчастого типу (рисунок 5.1).

а б

Рисунок 5.1 – Мікроструктура технічного титану після відпалу, коли формуються рівновісні кристали -Ti (а) і у литому стані, коли формується голчаста - фаза (б); травлення у 10% розчині HF: х250.

Технічний титан маркують в залежності від вмісту домішок: ВТ 1-00 (сума домішок не більше 0,398 %); ВТ 1-0 (сума домішок не більше 0,55 %). Найбільш чистий іодидний титан (сума домішок не більше 0,1 %) отримують методом термічної дисоціації з чотирьохіодидного титану (TiI4), а також методом зонної плавки. Наявність домішок сприяє зміцненню титана (наприклад, у іодидного титана в =250...300 Н/мм2 , т =100...150 Н/мм2, а у титана марки ВТ1-0 - відповідно 450...500 Н/мм2 та 320...500 Н/мм2), але значному - майже в 2 рази - зниженню його характеристик пластичності ( - з 50...60 до 20...25 %, - з 70...80 до 50 % при порівнянні іодидного титана і ВТ 1-0).

Водень, азот, кисень і вуглець утворюють з титаном тверді розчини проникнення і проміжні фази - гідриди, оксиди, нітриди і карбіди. Невеликі кількості кисню, азоту і вуглецю підвищують характеристики міцності титану, однак, при цьому значно знижуються його пластичність, корозійна стійкість, погіршуються зварюваність, здатність до паяння і штампування. Тому вміст цих домішок обмежують десятими, а іноді і сотими долями відсотку. Аналогічним чином, але в меншій мірі впливають такі домішки, як залізо і кремній. Водень, виділяючись у вигляді тонких крихких пластин гідридної фази на межах зерен, значно окрихчує титан. Воднева крихкість найбільш небезпечна у зварних з’єднаннях. Тому допустимий вміст водню у технічному титані - 0,008-0,012 %.

Титан володіє схильністю до повзучісті навіть при температурі 20...25С. При підвищенні температури, наприклад, до 250С, межа міцності титану знижується майже у 2 рази. Домішки кисню, азоту, а також пластична деформація підвищують опор повзучісті.

Високі міцність і питома міцність є характерними для титану і в умовах глибокого холоду: при температурі рідкого азоту межа міцності титану дорівнюється 1250 Н/мм2. Пластична деформація сприяє значному зміцненню титану, наприклад, майже у два рази при ступені деформації 60...70 %. Для усунення наклепу виконують рекристалізаційний відпал при 650...750 С.

Недоліками титану як конструкційного материалу є також активне поглинення газів при підвищених температурах (водню - починаючи з 50...70С, кисню - з 400...500С, азоту, окису і двоокису вуглецю - з 600...700С), його висока хімічна активність у розплавленому стані, що потребує при плавлінні і зварюванні застосування вакууму або атмосфери інертних газів. Титан погано оброблюється різанням, налипає на інструмент, збільшуючи його зношування, має низькі антифрикційні властивості.

Основні галузі використання чистого титану:

- літакобудування і ракетобудування, хімічна промисловість та ін. – у вигляді прокату різних профілей для виготовлення зварних і паяних конструкцій з високими питомою міцністю і корозійною стійкістю;

- радіо- і електронна промисловість, наприклад, в якості геттерного материалу для виготовлення геттерів для підвищення ступеню вакууму електронних ламп, коли використовується здатність титану до поглинання газів при підвищенні температури;

- виробництво сплавів на основі титану;

- в якості легуючого і модифікуючого елементу при виробництві різних сплавів.

5.2. Загальна характеристика сплавів титану. Вплив легуючих

елементів на структуру і властивості титанових сплавів

Як і чистий титан, сплави на його основі характеризуються високими Міцністю і питомою міцністю (примірно у 1,5 рази вищими, ніж у сплавів на основі алюмінію і магнію), високою пластичністю, високою технологічністю і корозійною стійкістю. Рівень цих властивостей залежить від характеру і ступеню легування сплаву.

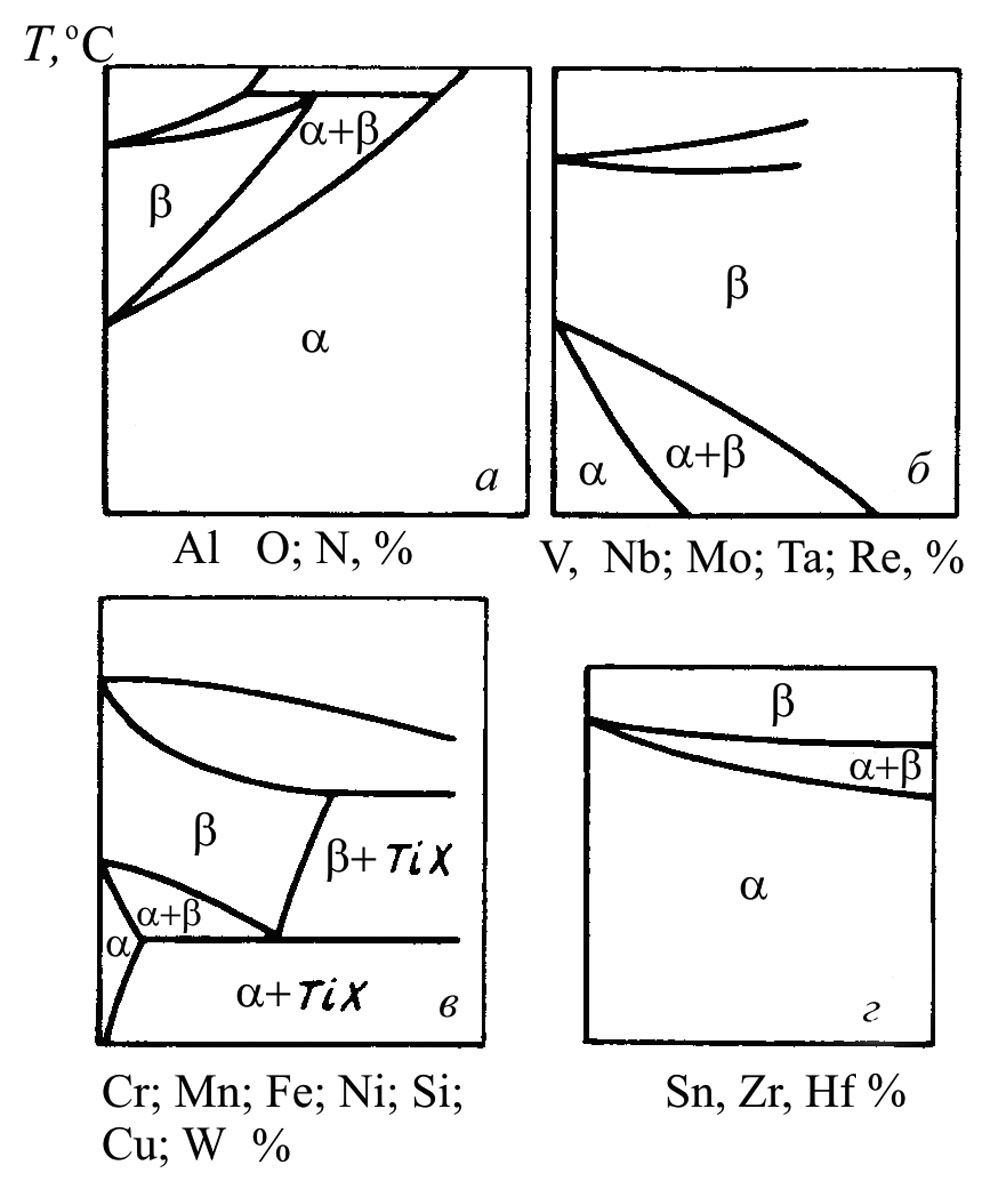

Легуючі елементи за характером впливу на поліморфні перетворення титану підрозділяють на три групи:

- -стабілізатори (алюміній, кисень, азот, вуглець, бор), які підвищують температуру поліморфного перетворення, розширюючи область твердих розчинів на основі -Ti (рисунок 5.2, а);

- -стабілізатори (ванадій, молібден, ніобій, марганець, залізо, хромта ін.), які знижують температуру поліморфного перетворення і таким чином розширюють область існування -фази, іноді навіть до кімнатної температури і нижче; в залежності від їх природи і розчинністі у титані -стабілізатори можуть чинити різний вплив на кінцеву структуру сплавів, тому підрозділяються на два види:

а) ізоморфні -стабілізатори – це ізоморфні Ti елементи з ОЦК-граткою (Mo, V, Ta, Nb), необмежено розчинюючись у ньому, розширюють область існування -фази, підвищують її стійкість (рисунок 5.2, б);

б) евтектоїдостворюючі -стабілізатори (Cr, Mn, Fe, Ni, W, Cu), які створюють з с титаном діаграми стану з евтектоїдним перетворенням -фази з утворенням евтектоїду ( + ), що ілюстррує схема на рисунку 5.2, в, де -проміжна фаза змінного або постійного складу, створена титаном і легуючим елементом (наприклад, в системі Ti-Cr це фаза Лавеса TiCr2 ); утворення евтектоїду викликає різке окрихчення титанових сплавів;

- нейтральні елементи (олово, цирконій, гафній та ін.), які мало впливають на температуру поліморфного перетворення (рисунок 5.2, г); завдяки цьому вони не впливають на фазовий склад титанових сплавів, але змінюють їх властивості за рахунок впливу на властивості - і -фаз, в яких вони розчинюються.

Практично усі конструкційні сплави титану містять алюміній як легуючий елемент. Частина діаграми стану сплавів системи Ti - Al наведена на рисунку 5.3. В цих сплавах в залежністі від складу присутні такі фази:

- - твердий розчин алюмінію в -Ti, концентрація якого змінюється від 7,5% при 20С до 11,6 % при температурі перитектоїдноі рівноваги (1080С);

- - твердий розчин алюмінію в -Ti з граничною розчинністю біля 30 %;

- 2 - твердий розчин на базі сполуки Ti3Al, з’являється в структурі при вмісті алюмінію більше 7,5 %; має гексагональну щільноупаковану гратку з упорядкованим розміщенням атомів і сильно окрихчує сплави; поява цієї фази є небажаною і усувається зниженням вмісту алюмінію, який в більшості сплавів не перевищує 7 %.

Рисунок 5.2 – Схеми діаграм стану „титан - легуючий елемент:

а) Ti - -стабілізатори; б) Ti - ізоморфні -стабілізатори;

в)Ti-евтектоїдоутворюючі -стабилизаторы; г)Ti-нейтральні елементи

Рисунок 5.3 - Частина діаграми стану сплавів системи Ti - Al

Додання до складу сплавів системи Ti - Al таких -стабілізаторів, як V, Mo, Nb, Mn, зменшує схильність до утворення впорядкованої структури (надструктури). При цьому фаза утворюється при більшому вмісті алюмінію. -фаза, яка також утворюється при цьому, помітно поліпшує технологічну пластичність сплаву.

Сплави зі стійкою -структурою неможливо зміцнити термічною обробкою внаслідок суттєвого підвищення температури поліморфного -перетворення під впливом -стабілізаторів. Це перетворення здійснюється при високих температурах за нормальним (дифузійним) механізмом. Навіть при дуже швидкому охолодженні не вдається переохолодити -фазу до температур, коли стає можливим мартенситне перетворення.

При легуванні титану такими елементами, як мідь, срібло та ряд інших, евтектоїдне перетворення відбувається вельми швидко. Тому попередити розвинення евтектоїдного перетворення і переохолодити -фазу до кімнатної температури навіть при швидкому охолодженні не вдається.

У таких же системах, як Ti-Mn, Ti-Cr, Ti-Fe, евтектоїдне перетворення відбувається лише в умовах дуже повільного охолодження. В реальних умовах охолодження евтектоїдне перетворення звичайно не реалізується і -фаза переохолоджується до знижених температур. При цьому в залежності від ступеню легування -фази вона здатна або перетворюватися при низьких температурах за мартенситним механізмом, або зберігатися без перетворення при кімнатній температурі. Тому в залежності від складу сплави титану, які леговані -стабілізаторами, можуть мати однофазну структуру - твердого чи - твердого розчинів, а також двохфазну структуру (). Здатність -фази у таких сплавах до переохолодження лежить в основі їх зміцнюючої термічної обробки.

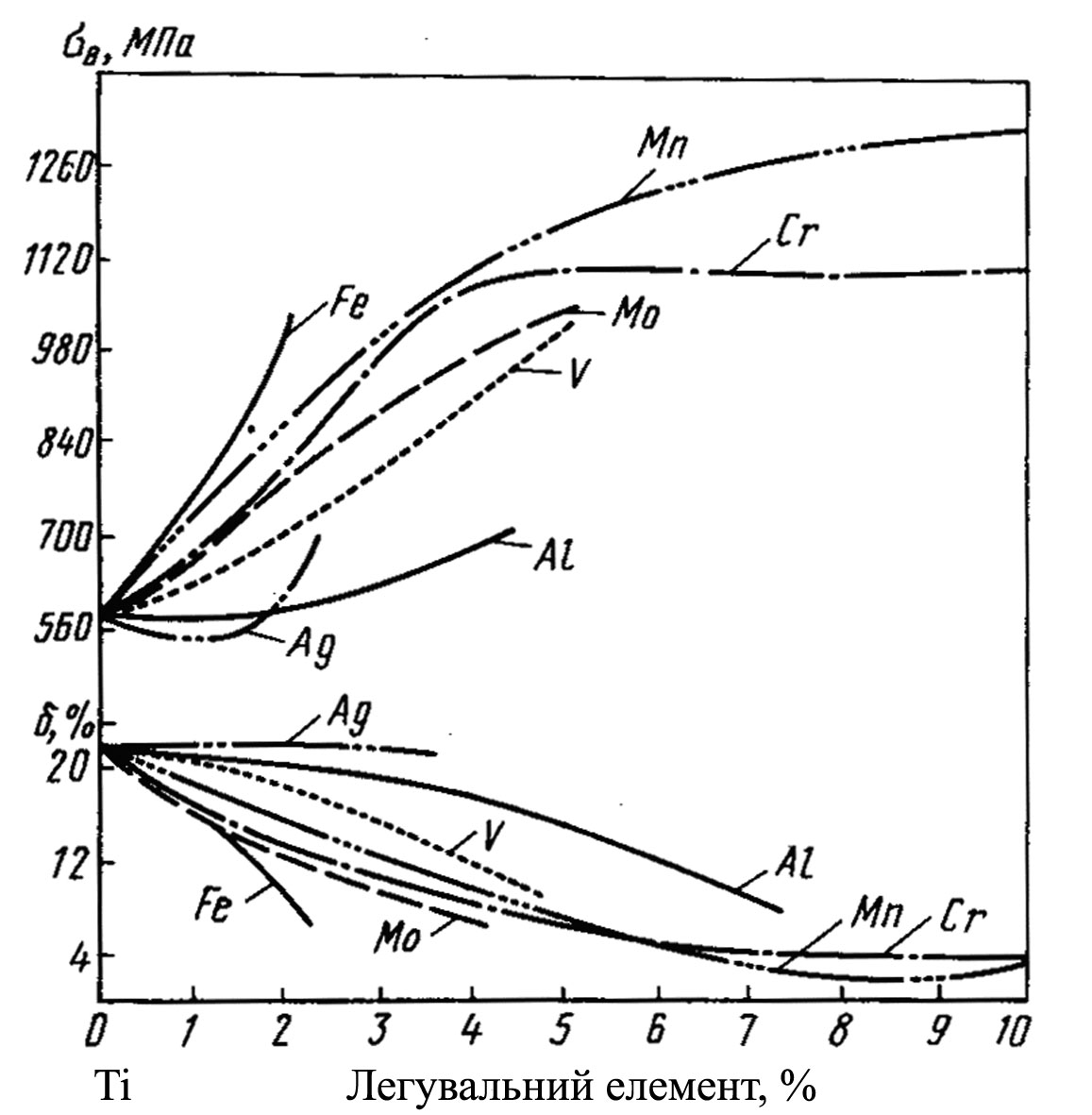

Більшість легуючих элементів, які є -стабілізаторами, підвищує міцність, жароміцність і термічну стабільність титановых сплавів і зменшує їх пластичність (див. рис. 5.4), сприяє зміцненню сплавів при термічній обробці. Найбільш благоприємний вплив на властивості титанових сплавів здійснюють Mo, V, Cr, Mn. Легування титанових сплавів нейтральними елементами (Sn, Zr, Hf, Th) не змінює їх фазовий склад, але впливає на властивості матеріалу через вплив на властивості - і - фаз, в яких вони розчинюються. Олово підвищує міцність сплавів при кімнатній і підвищених температурах без помітного зниження їх пластичності, а цирконій збільшує межу повзучості.

Рисунок 5.4 - Вплив легувальних елементів на механічні властивості Ti

5.3. Класифікація, властивості і застосування титанових сплавів

Сплави титану за показниками міцності і питомої міцності мають перевагу в порівнянні як з чистим титаном, так і зі сплавами на основі алюмінію і магнію, маючи при цьому і більш високі жароміцність і корозійну стійкість. В порвнянні з берілієм сплави титану є більш пластичними і технологічними, а також більш дешевими і екологічно менш шкідливими.

Титанові сплави знаходять широке використання в авіації, ракетно-космічній техніці, суднобудуванні і інших галузях промисловості. Їх використовують для обшивки надзвукових літаків, виготовлення деталей реактивних авіаційних двигунів (диски та лопатки компресорів, деталі повітрезабірників та ін.), корпусів ракетних двигунів другої і третьої ступеней, балонів для стиснених і зріднених газів, обшивки морських суден, підводних човнів тощо.

Сплави титану класифікують за рядом ознак:

1) за технологією виготовлення їх підрозділяють на деформівні і ливарні;

2) за механічними властивостями їх підрозділяють на: сплави нормальної міцності, високоміцні сплави, жароміцні сплави, сплави з підвищеною пластичністю;

3) за здатністю зміцнюватися термічною обробкою їх підрозділяють на такі, що зміцнюються термічною обробкою і такі, що не зміцнюються термічною обробкою;

4) за структурою у відпаленому стані їх підрозділяють на 5 класів:

- -сплави, які мають структуру -твердого розчину;

- псевдо- -сплави, в структурі яких, окрім -фазы, присутня у невеликій кількості (до 5%) і -фаза;

- ( ) - сплави; це двохфазні сплави, в структурі яких присутні кристали обох фаз у значній кількості;

- псевдо --сплави - сплави, в структурі яких суттєво превалює -фаза, але присутня і невелика кількість (до 5%) -фази;

- -сплави з однофазною структурою -твердого розчину.

Хімічний склад і властивості ряду сплавів наведені в таблиці 5.1.

Сплави титану, які деформують.

Деформівні -сплави (наприклад, ВТ5, ВТ5-1, табл. 5.1) переважно є сплавами системи Ti - Al, а також сплавами, які додатково леговані нейтральними елементами - оловом и цирконіем. Вони характеризуються середньою міцністю при кімнатній температурі, але високими механічними влачтивостями при підвищених (450-500С), а також кріогенных температурах, володіють високою термічною стабільністю властивостей і відмінною здатність до зварювання і задовільною обробляємістю різанням. Типова структура такого сплаву наведена на рисунку 5.5, а.

До недоліків -сплавів відносять їх незміцнюємість термічною обробкою, низьку технологічну пластичність, яка підвищується при легуванні оловом, але вартість сплаву при цьому значно зростає. Ці сплавы кують, штампують і деформують прокаткою у гарячому стані, використовують для виготовлення виробів, які працюють при різних температурах (до 450-500С).

Таблиця 5.1 - Хімічний склад, структура і механічні властивості

деяких сплавів титану

Марка сплаву |

Вміст елементів, % масс. |

Структура |

Механічні властивості |

|||||

Al |

V |

Mo |

Інші |

в, Н/мм2 |

т, Н/мм2 |

, % |

||

ВТ 5 ВТ 5-1 |

4,3-6,2 4,0-6,0 |

- - |

- - |

- Sn- 2-3 |

-сплави |

700-950 750-950 |

660-850 650-850 |

10-15 10-15 |

ОТ 4-1 ОТ 4 ВТ 20 |

1,0-2,5 3,5-5 5,5-7 |

- - 0,8-2,3 |

- - 0,5-1,8 |

Mn-0,7-2 Mn-0,8-2 Zr-1,4-2,5 |

Псевдо- -сплави |

600-750 700-900 950-1150 |

470-650 550-650 850-1000 |

20-40 12-20 8 |

ВТ 6* ВТ-14* ВТ 16* ВТ 22 |

5,3-6,8 3,5-6,3 1,6-3,8 4,8-5,2 |

3,5-5,3 0,8-1,9 4,0-5,0 4,5-5,5 |

- 2,5-3,8 4,5-5,5 4,5-5,5 |

- - - Cr-0,8-1,2 Fe-0,8-1,2 |

(+)- сплави |

1100-1150 1150-1400 1250-1450 1100-1250 |

1000-1050 1080-1300 1100-1200 - |

14-16 6-10 4-6 9 |

Примітка: * - властивості сплавів після гартування і старіння (відпуску);

інші сплави - у відпаленому стані.

а б

в г

а - - сплав ВТ5-1 після відпалу; б – (+)- сплав ВТ6 у литому стані: кристали - (світлі) і - (темні) твердих розчинів; в – сплав ВТ6 у відпаленому стані: кристали - (світлі) та - (темні) фаз; г – сплав ВТ6 після гартування від 1000С: на фоні метастабільної - фази на її межах видно більш світлі включення - фази

Рисунок 5.5 - Мікроструктура сплавів на основі титану після травлення у 10% розчині HF: х200.

Деформівні псевдо- -сплави мають переважно -структуру з невеликою (1-5%) кількістю -фазы внаслідок додаткового легування невеликою кількістю - стабілізаторів: Mn (ОТ 4-1, ОТ 4, табл. 5.1), V, Mo, Zr (наприклад, ВТ 20), Nb та ін. В порівнянні з -сплавами, вони мають високу технологічну пластичність внаслідок наявністі в структурі -фази. Завдяки цьому сплави з низьким вмістом алюмінію (2-3 %) обробляють тиском у холодному стані і тільки при виготовленні деталей складної форми підігрівають для деформації до 500-700С (ОТ 4, ОТ 4-1). Сплави з більшим вмістом алюмінію піддають обробці тиском при 600-800С. Додатковому зміцненню таких сплавів сприяє легування цирконієм (необмежено розчинюючись в -Ti, він підвищує температуру рекристалізації, сприяє підвищенню розчинністі - стабілізаторів в -фазі) і кремнієм (утворює тонкодисперсні сіліціди, які важко розчинюються в -фазі). Тому псевдо- -сплави, які містять 7-8 % Al і леговані Zr, Si, Mo, Nb, V, використовують для виготовлення виробів, які працюють при найбільш високих в порівнянні з іншими титановими сплавами температурах.

Суттєвим недоліком псевдо--сплавів є схильність до водневої крихкісті, коли внаслідок утворення в структурі гідридів знижується їх пластичність і в’язкість.

Двохфазні (+)-сплави володіють кращим поєднанням технологічних і механічних властивостей. Ці сплави леговані алюмінієм (1,5-7 %) з метою зміцнення -фази, а також -стабілізаторами: V, Mo, Cr, Fe та ін. (див. табл. 5.1). В цих сплавах алюміній підвищує термічну стабільність -фази, сприяючи зменшенню схильністі цієї фази, легованої евтектоїдостворюючими -стабілізаторами - найбільш ефективними зміцнювачами, до евтектоїдного перетворення. Алюміній також знижує густину сплавів, незважаючи на їх легування елементами з більшою в порівнянні з титаном густиною. Стійкість -фази і термічну стабільність сплавів значно підвищують ізоморфні -стабілізатори: Mo, V, Nb. Як видно з рис. 5.4, найбільш значний зміцнюючий ефект дає легування молібденом. Ванадій і ніобій у меншій мірі зміцнюють сплави і мало знижують їх пластичність. Однак, найбільш значному зміцненню сприяє легування двохфазних сплавів евтектоїдостворюючими -стабілізаторами: Fe, Cr, Mn (див. рис. 5.4). Тому промислові (+)-сплави містять -стабілізатори обох типів. Сплави зміцнюються термічною обробкою - гартуванням і старінням (відпуском). Чим більше -фази в структурі має сплав, тим більш міцним він буде у відпаленому стані і сильніше буде зміцнюватися при термічній обробці.

За структурою, яку отримують після гартування, (+)-сплави підрозділяють на два класи: мартенситний і перехідний. Сплави мартенситного класу містять меншу кількість -стабілізаторів і тому у равноважному стані вміщують в структурі небагато (5-25 %) -фази. Після гаптування такі сплави мають структуру мартенсита ’ (або ”). Такі сплави легують алюмінієм і ванадієм (ВТ 6), а також додатково молібденом, що має місце в разі високоміцних сплавів (ВТ 14, ВТ 16), а також сплавів для роботи при підвищених температурах (ВТ 25, ВТ 3-1).

Сплави перехідного класу містять більшу кількість легуючих елементів і, відповідно, більшу кількість -фази у рівноважній структурі і після відпалу (25-50 %). Після гартування з -області можна отримати однофазну ‘ або двохфазну (” ’) структуру. Наявність великої кількості -фази забезпечує максимальну міцність сплавів перехідного класу серед усіх подвійних титанових сплавів. Так, з даних, наведених у таблиці 5.1 виходить, що сплав ВТ 22, який відноситься до сплавів перехідного класу, після відпалу має показники міцності, які не поступаються таким у сплава ВТ 6 після гартування і старіння. Це дозволяє ефективно використовувати сплави перехідного класу як у відпаленому стані, так і після гартування і старіння, що є важливим при виготовленні крупногабаритних виробів.

Двохфазні ()- сплави задовільно оброблюються різанням і зварюються, оброблюються куванням, прокаткою і штампуванням навіть легше, ніж -сплави. Такі сплави поставляються у вигляді штаб, прутків, смуги, штампованих заготовок.

Для отримання однофазних -сплавів необхідно забезпечити високу концентрацію у них - стабілізаторів, які ізоморфні титану (V, Mo, Nb, Ta) і є не тільки більш коштовними, але і більш “важкими”, ніж сам титан, що призводить до зменшення питомої міцністі сплаву. Тому в якості конструкційного материалу в промисловості -сплави широкого розповсюдження не знайшли. Однак, дослідження у напрямку розширення використання таких сплавів в техніці виконуються в ряді держав.

Псевдо- -сплави (наприклад, ВТ 15) також є високолегованими сплавами, у яких сумарний вміст легуючих елементів (в основному, -стабілізаторів) перевищує, як правило, 20 %. Найбільш часто їх легують Mo, V, Cr, іноді - Fe, Zr, Sn. Вміст алюмінію у них звичайно невеликий ( 3 %). У стані рівноваги сплави мають переважно -структуру з невеликою кількістю -фази. Після гартування вони мають структуру метастабільної ’-фазы. В такому стані сплави володіють гарною пластичністю ( =12-40 %, = 30-60%), порівняно невисокою міцністю (в =650-1000 Н/мм2), легко оброблюються тиском. В залежності від складу сплави після старіння зміцнюються до в =1300-1800 Н/мм2. Маючи густину на рівні 4,9 - 5,1 г/см3, ці сплави володіють високою питомою міцністю, низькою схильністю до водневої крихкісті, задовільною оброболюваністю різанням. Однак, вони чутливі до домішок кисню та вуглецю (зниження пластичності і в’язкості), характеризуються зниженою пластичністю зварних швів і низькою термічною стабільністю. Найбільше розповсюдження в промисловості отримав сплав ВТ 15 (2,3-3,6 % Al, 6,8-8 % Mo, 9,5-11 % Cr), з якого виготовляють поковки і різні види і профілі прокату. Його рекомендують для використання в умовах тривалої роботи при температурах до 350 С.

Ливарні титанові сплави.

Сплави характеризуються гарними ливарними властивостями (невеликий інтервал кристалізації, висока рідкотекучість, добра щільність відливків), малою схильністю до утворення гарячих тріщин, невеликою лінійною (біля 1 %) і об’ємною (біля 3 %) усадкою. Недоліками таких сплавів є велика схильність до поглинення газів, висока активність при взаємодії з формовочними матеріалами. Тому плавку і розливання таких сплавів здійснюють у вакуумі або у середовищі інертних газів.

Для фасонного лиття застосовують сплави, аналогічні за хімічним складом складу деяких деформівних сплавів (ВТ 5Л, ВТ 3-1Л, ВТ 14Л та ін.), а також спеціальні ливарні сплави. Ливарні сплави володіють більш низькими механічними властивостями, ніж відповідні дефрмівні. Зміцнююча термічна обробка значно погіршує пластичність ливарних сплавів титану і тому не застосовується.