- •Курс лекцій з дисціпліни

- •1.1. Класифікація кольорових металів та сплавів

- •1.2. Порівнююча характеристика кольорових металів

- •2.1. Властивості та використання міді

- •2.2. Класифікація і маркування сплавів на мідній основі

- •2.3. Структура, властивості та застосування латуней

- •2.4. Структура, властивості і застосування бронз

- •2.4.4. Берилієві бронзи

- •2.5. Деякі інші сплави на основі міді

- •3. Алюміній і сплави на його основі

- •3.1. Властивості і застосування алюмінію

- •3.2. Класифікація і загальна характеристика алюмінієвих сплавів

- •3.3. Деформівні алюмінієві сплави

- •3.4. Ливарні алюмінієві сплави

- •3.5 Спечені сплави на основі алюмінія

- •4. Магній і сплави на його основі

- •4.1. Властивості та застосування магнію

- •4.2. Загальна характеристика і класифікація магнієвих сплавів

- •4.3. Деформівні магнієві сплави

- •4.4. Ливарні магнієві сплави

- •6 Берилій і сплави на його основі

- •6.1. Берилій, його властивості і застосування

- •6.2. Сплави на основі берилію

- •7. Метали та сплави з низькою температурою плавлення

- •7.1. Загальна характеристика металів з низькою температурою плавлення

- •7.2. Підшипникові сплави (антифрикційні матеріали) з м’якою матрицею

- •7.2.2. Легкоплавкі підшипникові сплави з м’якою матрицею (бабіти)

- •7.3. Припої

- •7.4. Легкоплавкі сплави

- •7.5. Типографські сплави

- •7.6. Цинкові конструкційні сплави

- •7.7. Корозійно-стійкі покриття

- •8. Тугоплавкі метали та сплави

- •8.1. Загальна характеристика тугоплавких металів та сплавів

- •8.2. Специфіка використання тугоплавких металів і сплавів у

- •8.3 Благородні метали та сплави

- •9. Основи технології термічної обробки кольорових металів і сплавів

- •9.1. Загальні положення

- •9.2. Відпал кольорових металів і їх сплавів

- •9.4. Гартування зі старінням сплавів алюмінію, міді, магнію

- •Література

4.2. Загальна характеристика і класифікація магнієвих сплавів

Основними перевагами сплавів магнію є їх низька густина і висока питома міцність: в ряду сплавів - 250...400 Н/мм2 при густині до 2 г/см3.

Основний недолік сплавів магнію - низька корозійна стійкість і схильність до окислення і самоспалахування на повітрі навіть при кімнатній температурі. Це створює підвищену небезпеку в цехах обробки і виробництва магнієвих сплавів.

Основними легуючими елементами магнієвих сплавів є Al, Zn, Mn, а додатковими - Zr, Cd, Ce, Nd та ін. Механічні властивості сплавів магнию при кімнатній температурі поліпшуються при легуванні алюмінієм, цинком, цирконієм, при підвищеній – при додаванні церію, ніодиму і торію. Цирконій і церій здійснюють модифікуючий вплив на структуру сплавів магнию. Додавання 0,5-0,7 % Zr зменшує розмір зерна магнию у 80-100 разів, Zr і Mn сприяють усуванню негативного впливу домішок - заліза і нікеля.

Сплави магнію можуть бути зміцнені гартуванням і штучним старінням (температура нагрівання - до 200°С, витримка - до 16-24 год). Термічна обробка магнієвих сплавів утруднена внаслідок уповільнення процесів дифузії у твердому розчині легуючих елементів у магнії. Це потребує великої витримки не тільки при старінні, але й в процесі нагрівання під гартування (16-30 год.) для розчинення сполук легуючих елементів. Пластична деформація загартованого сплаву магнія перед його старінням (ТМО) сприяє його значному зміцненню.

Магнієві сплави добре обробляються різанням (краще, ніж сталі, сплави алюмінію і міді), легко шлифуються і поліруються. Вони задовільно зварюються методами контактного роликового і дугового зварювання.

Недоліками магнієвих сплавів є: низька корозійна стійкість і малий модуль пружності, пагані ливарні властивості, схильність до газонасичення, окислення і спалахування при їх виготовленні. Плавку і розливання сплавів магнію ведуть під спеціальними флюсами.

Магнієві сплави класифікують за рядом ознак:

1) за технологією виробництва - на ливарні (маркують літерами МЛ) і деформівні (маркують літерами МА);

2) за механічними властивостями - на сплави невисокої і середньої міцності, високоміцні сплави и жароміцні сплави;

3) за схильністю до зміцнення за допомогою термічної обробки - на сплави, які зміцнюються термічною обробкою і сплави, які не зміцнюються термічною обробкою.

4.3. Деформівні магнієві сплави

Властивості деяких сплавів магнію наведені в таблиці 4.1. Серед цих сплавів найбільш високими міцностними властивостями володіють сплави магнію з алюмінієм та магнію з цинком, які додатково леговані цирконієм, кадмієм, рідкоземельними металами.

Алюміній і цинк володіють високою розчинністю у магнії (відповідно до 12,1 % при 436°С для Al і до 8,4 % при 340°С для Zn). Підвищення їх вмісту викликає зміцнення сплаву як за рахунок легування твердого розчину, так і в результаті появи вторинних зміцнюючих фаз - Mg4Al3 и Mg3Zn3Al2 .

Таблиця 4.1 - Хімічний склад і механічні властивості деяких

магнієвих сплавів

Марка сплаву |

Вміст елементів, % масс. (інше- Mg) |

Механічні властивості |

|||

в, Н/мм2 |

т, Н/мм2 |

, % |

|||

1. Деформівні сплави (після гартування і старіння) |

|||||

МА5 МА11 МА14 МА19 |

Mn - 0,15-0,5, Zn - 0,2-0,8, Al - 7,8-9,2 Mn - 1,5-2,5, Nd - 2,5-4, Ni - 0,1-0,25 Zn - 5-6, Zr - 0,3-0,9 Zn - 5,5-7,Zr - 0,5-1,Cd - 0,2-1, Nd -1,4-2 |

320 280 350 380

|

220 140 300 330

|

14 10 9 5 |

|

2. Ливарні сплави (після гартування і старіння) |

|||||

МЛ5 МЛ8 |

Al - 7,5-9, Mn - 0,15-0,5, Zn - 0,2-0,8 Zn - 5,5-6,6, Zr - 0,7-1,1, Cd - 0,2-0,8 |

255 255 |

120 155 |

6 5 |

|

3. Ливарні сплави (у литому стані) |

|||||

МЛ10 МЛ15 |

Nd - 2,2-2,8, Zr - 0,4-1, Zn - 0,1-0,7 Zn - 4-5, Zr - 0,7-1,1, La - 0,6-1,2 |

200 210 |

95 130 |

8 3 |

|

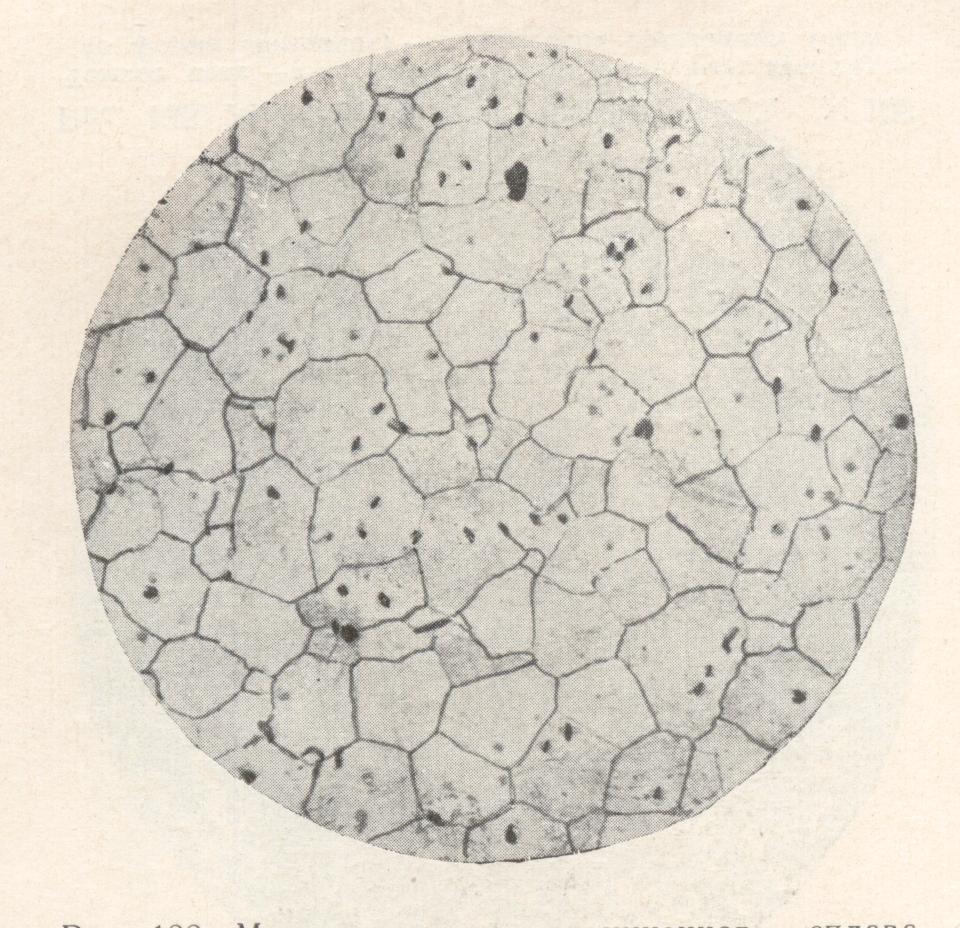

Однак, в промислові сплави не вводять больше, ніж 10% алюмінію и 6% цинку тому, що відбувається зниження їх пластичності в результаті появи великої кількісті проміжних фаз. Приклад структури деформівного магнієвого сплаву наведений на рисунку 4.1.

Рисунок 4.1 – Мікроструктура сплаву МА5 після пресування і відпалу: - твердий розчин (світлі кристали і темні включення інтерметаліду Mg4Al3 і марганцевистої фази (Mn): х150.

Зменшення розчинністі легуючих елементів зі зменшенням температури (у 6-8 разів для Al и Zn) дає змогу зміцнювати такі сплави гартуванням і старінням. Ефект зміцнення виявляється порівняно невеликим (біля 30 %) внаслідок утворення при старінні одразу стабільних фаз з відносно великою відстанню між їх частинками, крм того, схильними до коагуляції.

Цинк і алюміній надають сплавам добру технологічну пластичність, що дозволяє виготовляти з них ковані і штамповані деталі складної форми (крильчатки і жалюзі капоту літака). Сплави с низьким вмістом алюмінію застосовують у гарячепресованому або відпаденому станах, оскільки вони у незначній мірі зміцнюються в результаті гартування і старіння. Сплави з високим вмістом алюмінію, додатково леговані сріблом і кадмієм (МА10), володіють максимальними міцністю (межа міцності - 430 Н/мм2) і питомою міцністю серед магнієвих сплавів.

Кадмій, легуючи твердий розчин, підвищує механічні властивості і технологічну пластичність сплавів. Срібло також легує твердий розчин, оскільки має високу розчинність (до 15,5%) у магнії. Наявність високолегованого Al, Ag и Cd твердого розчину та великої кількості зміцнюючої фази Mg4Al3 забезпеує високу міцність таких сплавів.

Високоміцні сплави магнію з цинком додатково легують цирконієм (МА14), кадмієм, РЗМ (МА15, МА19). Збільшення вмісту цинку забезпечує зміцнення магнієвих деформівних сплавів у результаті легування твердого розчину і появи інтерметалідної фази MgZn2, але для зберігання достатньої технологічної пластичності концентрацію цинку обмежують 5-6 %. Цинк сприяє зміцненню і підвщенню пластичності сплавів безпосередньо у деформованому стані, що робить недоцільним проведення термічної обробки таких сплавів. З даних таблиці 4.1 виходить, що додатковому зміцненню деформівних магнієвих сплавів з цинком сприяє їх легування кадмієм (легування твердого розчину) і рідкоземельними металами (утворення проміжних інтерметалідних фаз).