- •5.7. Базирование заготовок. Классификация баз

- •5.16. Схемы базирования. Обозначение баз в технологической документации

- •5.17. Рекомендации по выбору баз

- •5.8. Базирование призматических заготовок и установочные элементы приспособлений

- •5.9. Базирование длинных цилиндрических заготовок и установочные элементы приспособлений

- •5.10. Базирование коротких цилиндрических заготовок и установочные элементы приспособлений

- •5.11. Базирование заготовок по коническим поверхностям и установочные элементы приспособлений

- •5.12. Базирование заготовок по плоскости и отверстиям и установочные элементы приспособлений

- •5.13. Погрешность базирования заготовок в приспособлениях

- •5.14. Погрешность закрепления заготовок в приспособлениях

- •5.15. Погрешность установки заготовки, связанная с приспособлением

- •5.35. Общие сведения о вспомогательных инструментах

- •5.36. Классификация металлорежущих станков токарной группы

- •5.37. Классификация оснастки для станков токарной группы

- •5.37.1. Классификация приспособлений

- •5.37.2. Металлорежущие инструменты

- •5.37.3. Вспомогательные инструменты

- •5.38. Классификация станков сверлильно-расточной группы

- •5.39. Классификация оснастки для станков сверлильно-расточной группы

- •5.39.1. Классификация приспособлений

- •5.39.2. Металлорежущие инструменты

- •5.39.3. Вспомогательные инструменты

- •5.40. Классификация станков фрезерной группы

- •5.41. Классификация оснастки для станков фрезерной группы

- •5.41.1. Приспособления для закрепления заготовок

- •5.41.2. Металлорежущие инструменты

- •5.41.3. Вспомогательные инструменты – оправки с натяжными болтами

- •5.42. Классификация станков шлифовальной группы

- •5.43. Классификация оснастки для шлифовальной группы

- •5.43.1 Приспособления для закрепления заготовок

- •5.43.2. Металлорежущие инструменты

- •III. По точности геометрической формы и размеров.

- •5.43.3. Вспомогательные инструменты

- •5.44. Классификация зубообрабатывающих станков

- •5.45. Классификация оснастки для зубообрабатывающих станков

- •5.45.1. Классификация приспособлений

- •5.45.2. Классификация металлорежущих инструментов

- •5.45.3. Классификация вспомогательного инструмента

- •4.1. Назначение и классификация процессов сварки

5.8. Базирование призматических заготовок и установочные элементы приспособлений

На рис. 2 представлена схема полного базирования и закрепления призматической заготовки. Три жесткие двусторонние связи (пунктирные линии 1, 2, 3), определяющие положение заготовки относительно плоскости ХОY – установочной базы, лишают ее трех степеней свободы – возможности перемещаться в направлений оси ОZ и вращаться вокруг осей OY и ОХ (рис. 7,а). Две жесткие связи (пунктирные линии 4,5), определяющие положение заготовки относительно плоскости ZOY – направляющей базы, лишают ее двух степеней свободы – возможности перемещаться в направлении оси ОХ и вращаться вокруг оси ОZ. Шестая жесткая связь (пунктирная линия 6), определяющая положение заготовки относительно плоскости ХОZ – опорной базы, лишает ее последней степени свобода – возможности перемещаться в направлении оси OY.

а) б)

Рис. 2. Схемы полного базирования и закрепления призматической

заготовки: а – теоретическая, б – в приспособлении

При установке заготовки в приспособлении эту схему материализуют, осуществляя плотный контакт заготовки с установочными элементами приспособления, жестко закрепленными в его корпусе (рис 2,б). Достигнутая базированием ориентация заготовки в процессе резания обеспечивается приложением к заготовке соответствующих сил закрепления Q1, Q2, Q3. Число и расположение опор должно быть таким, чтобы при условии неотрывности баз от опор (т.е. при сохранении плотного и неподвижного контакта между ними) заготовка не могла сдвигаться и поворачиваться относительно координатных осей.

Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами следует брать возможно большим. С увеличением расстояния между опорами уменьшается влияние погрешностей форме базовых поверхностей на положение заготовки в приспособлении. При установке заготовки на опоры не должен возникать опрокидывающий момент.

Закрепление заготовки обычно осуществляется одной силой Q1, вызывающей возникновение силы трения между главной базирующей поверхностью и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы Q1, можно прижать заготовку одновременно ко всем опорам. После закрепления заготовки образуется замкнутая система: заготовка – опоры – корпус приспособления – зажимное устройство. Сила закрепления воспринимается всеми элементами этой системы.

Обработка заготовок в приспособлениях производятся по методу автоматического получения точных размеров на настроенных станках. При наладке станка установку режущих инструментов на размер или установку упоров и копиров производят от технологических баз заготовки, точнее, от соответствующих им установочных поверхностей приспособления. Если на данной операции требуется получить координирующие размеры в трех направлениях (по осям X, Y, Z), то для базирования необходим комплект из трех баз: каждому направлению размеров должна соответствовать своя базовая поверхность. В этом случае применяют схему полного базирования с лишением детали всех шести степеней свободы.

На практике нередко требуется получить размеры только в двух или даже в одном направлении. В этих случаях применяют схемы упрощенного (неполного) базирования.

У заготовки, показанной на рис. 3,а, положение фрезеруемого паза определяется тремя координирующими размерами: x, у и z. Чтобы обеспечить возможность автоматического получения трех размеров на настроенном станке, заготовку необходимо базировать соответственно по трем поверхностям 1, 2 и 3, применяя схему полного базирования.

а) б) в)

Рис. 3. Схемы базирования призматической заготовки: а – полного при фрезеровании паза; б – неполного при фрезеровании уступа; в – неполного при фрезеровании плоскости

У заготовки, изображенной на рис. 3,б, положение обрабатываемого уступа определяется двумя размерами: x и z. Неточная ее установка вдоль оси Y не имеет значения и поэтому здесь достаточно только две базирующие поверхности 1 и 2 (схема упрощенного базирования с лишением пяти степеней свободы). Торец заготовки в этом случае может быть использован как опорная (но не базирующая) поверхность, прилегающая к упору; последний обычно предусматривается для восприятия продольной направляющей силы резания.

У призматической заготовки (рис. 3,в) требуется обработать верхнюю плоскость, выдерживая размер z. В этом случае для установки необходима лишь одна базирующая поверхность 1 (нижняя плоскость), и схема становится простейшей (с лишением трех степеней свободы). Для предотвращения смещения и для грубой ориентировки детали в горизонтальной плоскости ее боковые поверхности могут прилегать к упорам.

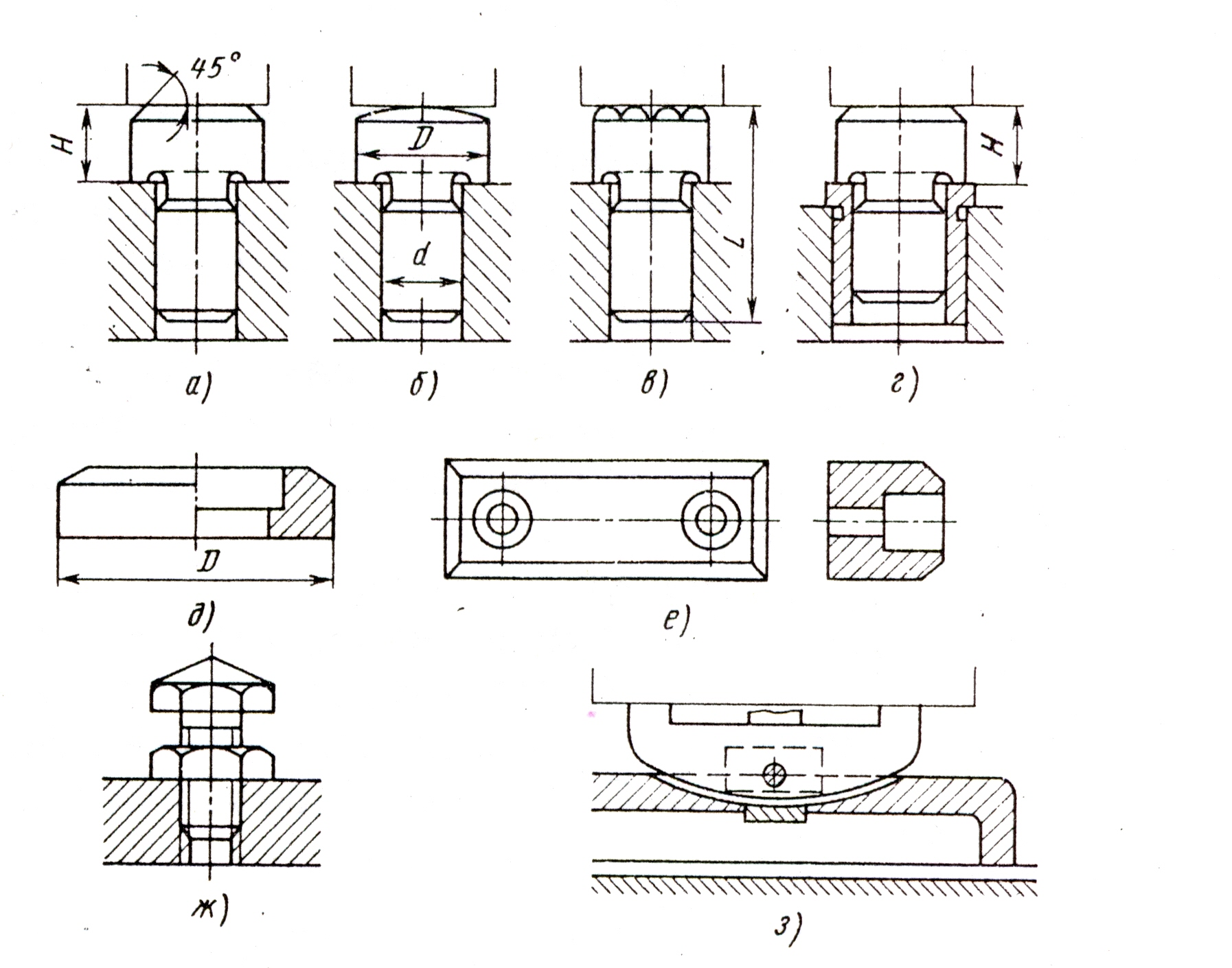

Для установки заготовки в приспособлении плоской поверхностью применяют стандартизованные основные опоры в виде штырей со сферической, насеченной и плоской головками, шайб, опорных пластин (рис. 4 а, б, в, д, е). Если невозможно установить заготовку только на основные опоры, применяют вспомогательные опоры. В качестве последних могут быть использованы стандартизованные регулируемые в виде винтов со сферической опорной поверхностью и самоустанавливающиеся опоры (рис. 4 ж, з).

Рис. 4. Стандартизованные опоры: а – е – постоянные опоры: а – плоская поверхность; б – сферическая; в – насеченная; г – плоская с установкой в переходную втулку; д – опорная шайба; е – опорная пластина; ж – регулируемая опора; з – самоустанавливающаяся опора

Сопряжение опор со сферической, насеченной и плоской головками с корпусом приспособления выполняют по посадке H7/r6 и H7/h6. Применяют установку таких опор и через промежуточные втулки, которые сопрягаются с отверстиями корпуса по посадке H7/h6 (рис. 4 г).

Регулируемые опоры устанавливают в корпусе с помощью резьбы и стопорят в нужном положении контргайкой.

Самоустанавливающиеся (плавающие) опоры поворачиваются вокруг оси и устанавливаются под тем углом, под которой располагается базовая поверхность заготовки.

Опоры с рельефной и сферической головкой, а так же регулируемые опоры применяют при установке заготовки на необработанные (черновые) базы. А на чистовые базы – опоры с плоской головкой, опорные шайбы и пластины.