- •5.7. Базирование заготовок. Классификация баз

- •5.16. Схемы базирования. Обозначение баз в технологической документации

- •5.17. Рекомендации по выбору баз

- •5.8. Базирование призматических заготовок и установочные элементы приспособлений

- •5.9. Базирование длинных цилиндрических заготовок и установочные элементы приспособлений

- •5.10. Базирование коротких цилиндрических заготовок и установочные элементы приспособлений

- •5.11. Базирование заготовок по коническим поверхностям и установочные элементы приспособлений

- •5.12. Базирование заготовок по плоскости и отверстиям и установочные элементы приспособлений

- •5.13. Погрешность базирования заготовок в приспособлениях

- •5.14. Погрешность закрепления заготовок в приспособлениях

- •5.15. Погрешность установки заготовки, связанная с приспособлением

- •5.35. Общие сведения о вспомогательных инструментах

- •5.36. Классификация металлорежущих станков токарной группы

- •5.37. Классификация оснастки для станков токарной группы

- •5.37.1. Классификация приспособлений

- •5.37.2. Металлорежущие инструменты

- •5.37.3. Вспомогательные инструменты

- •5.38. Классификация станков сверлильно-расточной группы

- •5.39. Классификация оснастки для станков сверлильно-расточной группы

- •5.39.1. Классификация приспособлений

- •5.39.2. Металлорежущие инструменты

- •5.39.3. Вспомогательные инструменты

- •5.40. Классификация станков фрезерной группы

- •5.41. Классификация оснастки для станков фрезерной группы

- •5.41.1. Приспособления для закрепления заготовок

- •5.41.2. Металлорежущие инструменты

- •5.41.3. Вспомогательные инструменты – оправки с натяжными болтами

- •5.42. Классификация станков шлифовальной группы

- •5.43. Классификация оснастки для шлифовальной группы

- •5.43.1 Приспособления для закрепления заготовок

- •5.43.2. Металлорежущие инструменты

- •III. По точности геометрической формы и размеров.

- •5.43.3. Вспомогательные инструменты

- •5.44. Классификация зубообрабатывающих станков

- •5.45. Классификация оснастки для зубообрабатывающих станков

- •5.45.1. Классификация приспособлений

- •5.45.2. Классификация металлорежущих инструментов

- •5.45.3. Классификация вспомогательного инструмента

- •4.1. Назначение и классификация процессов сварки

Общие сведения о средствах технологического оснащения (СТО)

Производственный процесс – совокупность всех действий людей и орудий производства, необходимых на дано предприятии для изготовления и ремонта продукции.

Технологический процесс – часть производственного процесса, включающая в себя последовательное изменение размеров, формы, внешнего вида или внутренних свойств предмета производства и их контроль.

Технологический процесс состоит из технологических и вспомогательных операций.

Технологическая операция – законченная часть технологического процесса, выполняемая на рабочем месте.

Вспомогательная операция – часть технологического процесса, которая не изменяет формы, внешнего вида или свойств предмета труда, но необходима для выполнения технологических операций.

Установ – часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемых сборочных единиц.

Позиция – фиксированное положение, занимаемое неизменно закрепленной заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования при выполнении определенной части операции.

Базирование – предание заготовке или изделию требуемого положения относительно выбранной системы координат.

Закрепление – приложение сил и пар сил к предмету труда для обеспечения постоянства его положения, достигнутого при базировании.

Технологический переход – законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установе.

Производственно – технологическая система включает средства технологического оснащения, а так же средства обеспечения, настроенные для выполнения определенного технологического процесса.

Средства технологического оснащения – совокупность орудий производства, необходимых для выполнения технологического процесса.

Технологическое оборудование – это СТО, в которых для выполнения определенной части технологического процесса размещаются материалы или заготовки, средства воздействия на них, а также технологическая оснастка.

Технологическая оснастка – это СТО, дополняющие технологическое оборудование для выполнения определенной части технологического процесса.

Приспособление – это технологическая оснастка, предназначенная для установки или направления предмета труда или инструмента при выполнении технологической операции.

Инструмент – это технологическая оснастка, предназначенная для воздействия на предмет труда с целью изменения его состояния.

Принципы совершенствования производства технологических машин

Принцип стандартизации – применение при проектировании новых машин предпочтительных чисел и нормальных линейных размеров, на основе которых для однотипных машин построены параметрические ряды размеров, мощности, давления, норм точности и т. п.

Принцип унификации – приведение на базе стандартизации некоторого ранее существовавшего множества разных исполнений однотипных машин к целесообразному минимуму.

Принцип агрегатирования – создание машин путем компановки их из унифицированных узлов и агрегатов.

Технико – экономические показатели качества технологических машин

Эффективность – комплексный показатель, наиболее полно отражающий главное назначение технологического оборудования.

![]() ,

где N – годовой объем выпуска деталей,

Σс – сумма приведенных годовых затрат

на их изготовление.

,

где N – годовой объем выпуска деталей,

Σс – сумма приведенных годовых затрат

на их изготовление.

Эффективность двух вариантов

технологического оборудования определяют

по разности приведенных затрат

![]() ,

где индекс 1 относиться к наиболее

совершенному варианту оборудования.

,

где индекс 1 относиться к наиболее

совершенному варианту оборудования.

Производительность технологической машины определяет ее способность обеспечивать изготовление определенного числа деталей (заготовок) в единицу времени.

![]() ,

где То – действительный годовой фонд

времени работы оборудования, Т – полное

время всего цикла изготовления детали.

,

где То – действительный годовой фонд

времени работы оборудования, Т – полное

время всего цикла изготовления детали.

Точность технологической машины предопределяет точность изготовленных на ней деталей (заготовок). У технологического оборудования необходимо обеспечивать геометрическую, кинематическую точность и жесткость.

Геометрическая точность, определяемая точностью взаимного расположения узлов машины при отсутствии внешних воздействий, зависит от точности изготовления базовых деталей и от качества сборки машин.

Кинематическая точность необходима для технологических машин, в которых сложные движения требуют согласования скоростей нескольких простых движений.

Жесткость технологических машин характеризует их свойство противостоять появлению упругих перемещений под силовым воздействием.

![]() ,

где F – действующая сила,

δ – упругая деформация, вызванная

силовым воздействием.

,

где F – действующая сила,

δ – упругая деформация, вызванная

силовым воздействием.

Надежность – свойство технологической машины обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течение определенного срока службы и в заданных условиях применения, технического обслуживания, ремонтов, хранения и транспортирования. Надежность характеризуется безотказностью, долговечностью, ремонтопригодностью и техническим ресурсом.

Безотказность – свойство технологической машины в течение определенного времени непрерывно сохранять работоспособность, т. е. работать без отказов, при которых продукция либо не выдается, либо выдается бракованной.

Долговечность – свойство технологической машины в течение определенного времени сохранять работоспособность с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния.

Ремонтопригодность – приспособленность к предупреждению и обнаружению причин возникновения отказов, повреждений и поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонта.

Технический ресурс – наработка от начала эксплуатации или ее возобновления после среднего и капитального ремонта до перехода в предельное состояние.

Гибкость – способность технологического оборудования к быстрому переналаживанию дл изготовления других деталей.

Классификация рабочих машин

по назначению:

оборудование заготовительного производства

литейное оборудование

кузнечно – прессовое оборудование

сварочное оборудование

оборудование металлообрабатывающего производства

металлорежущие станки

станки для электрофизических, электрохимических методов обработки

станки для обработки методами холодного поверхностного пластического деформирования

вспомогательное оборудование – подъемно – транспортные машины

сборочное оборудование – сборочные испытательные стенды

в зависимости от степени универсальности

универсальное – предназначено для выполнения различных технологических операций, обработки различных деталей

специализированное – предназначено для выполнения однородных технологических операций или обработки одной группы деталей

специальное – предназначено для выполнения только одной технологической операции или изготовления одной детали

по степени автоматизации

механизированное оборудование – механизированы только рабочие движения, сообщаемые инструменту, части оборудования или заготовке

автоматизированное оборудование

автоматы – оборудование, на котором автоматизирован весь цикл обработки, включая постановку и снятие детали

полуавтоматы – оборудование, на котором автоматизирован весь цикл обработки, кроме постановки и снятия детали

по системам управления

числовые системы, в которых информация о величине скорости и направлении перемещения управляемого объекта передается в виде чисел

нечисловые, когда величина перемещения, направление и скорость перемещения объекта передается с помощью жестких упоров, кулачков, копиров или шаблонов

по виду применяемого привода

пневматический

гидравлические

электрические

паровые

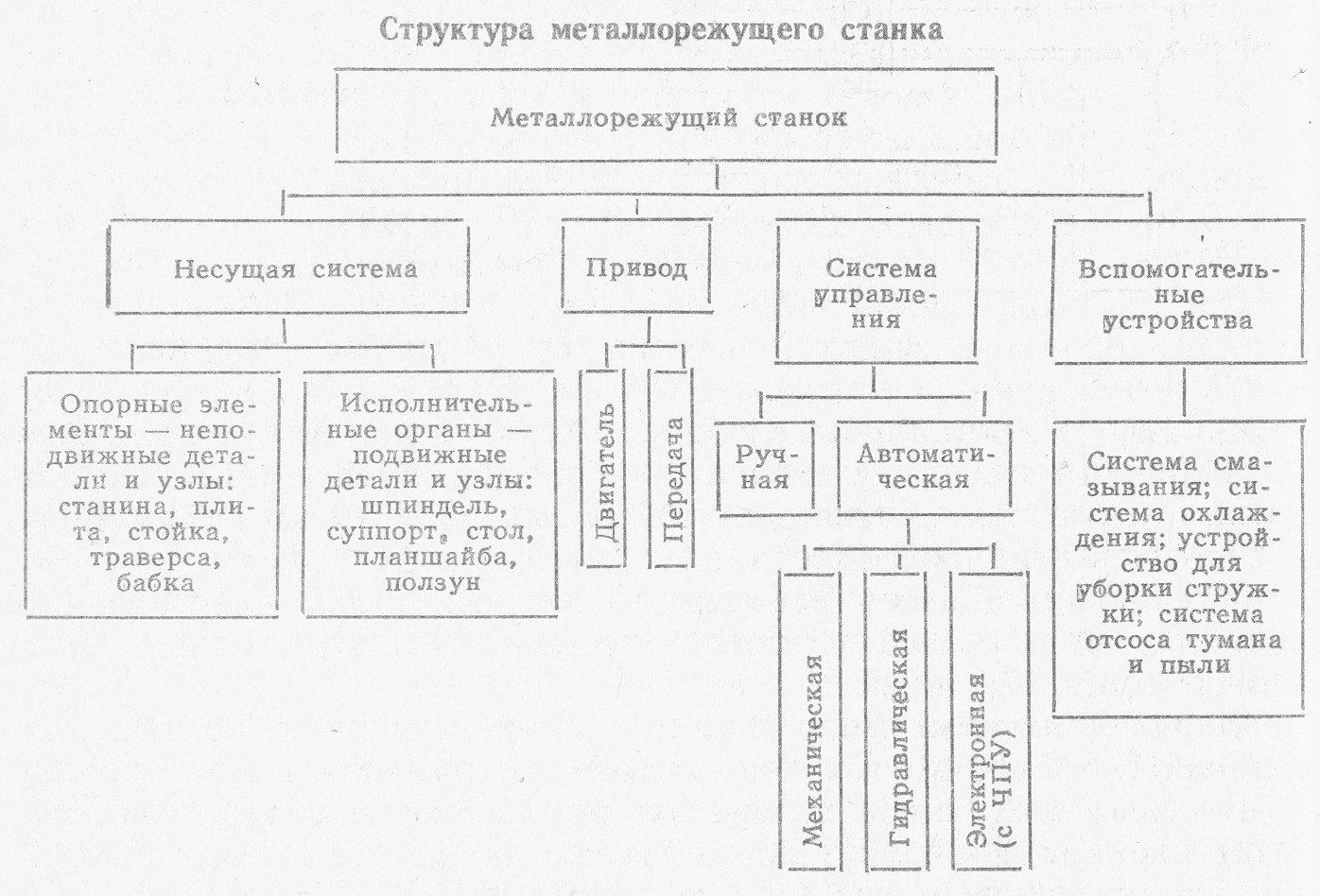

Структурная схема машины

Опорные элементы – неподвижные корпусные детали и узлы машины, служащие базой для размещения как его подвижных деталей и узлов, так и отдельных элементов и механизмов.

Исполнительные органы – подвижные детали и узлы, сообщающие инструменту и обрабатываемой заготовке необходимые рабочие движения.

Привод состоит из источника движения – двигателя и передачи.

Система управления может быть ручной или автоматической. Ручное управление осуществляется рабочим с помощью передачей, ручек и т. д. Автоматическое управление осуществляется по заданной программе.

Вспомогательные устройства обслуживают технологический процесс, обеспечивают смазывание машины, работу гидро- и пневмосистемы, выталкивание заготовки из штампа, автоматическую уборку стружки.

Компоновка машины – рациональное расположение основных узлов машины по отношению к друг другу и обрабатываемой детали.

Компоновка машины должна обеспечивать ее высокую жесткость и виброустойчивость, удобство доступа к узлам машины при обслуживании и ремонте, минимальную материалоемкость, а так же отвечать эргономическим и эстетическим требованиям.

Классификация металлорежущих станков

Металлорежущим станком называется технологическая машина, предназначенная для размерной обработке металлических и неметаллических заготовок с целью получения деталей заданной формы и размеров с требуемой точностью и заданным качеством поверхности.

В зависимости от характера выполняемых работ станки классифицирую на группы. По классификации, разработанной Экспериментальным научно-исследовательским институтом металлорежущих станков (ЭНИСом), все станки делятся а 9 групп:

токарные;

сверлильные и расточные;

шлифовальные, доводочные;

комбинированные и физико-химической обработки;

зубо- и резьбообрабатывающие;

фрезерные;

строгальные, долбежные и протяжные;

отрезные;

разные.

Каждая группа, в свою очередь, делиться на типы, характеризующие назначение станка, его компоновку, степень автоматизации, вид применяемого инструмента и т. д.

Для большинства типов станков стандартами установлены основные параметры, характеризующие размеры обрабатываемых деталей или геометрические размеры станка. Например, для токарных, круглошлифовальных, зуообрабатывающих станков основным параметром является наибольший диаметр обрабатываемой заготовки; для сверлильных и внутришлифовальных станков – наибольший диаметр обрабатываемого отверстия; для фрезерных и плоскошлифовальных станков – размеры рабочей поверхности стола; для поперечно-строгальных и долбежных станков – наибольший ход ползуна.

Однотипные станки экономически целесообразно создавать по размерным рядам. В размерный яд входят станки подобные по кинематической схеме, конструкции и внешнему виду, но имеющие разные основные параметры. За каждым станком ряда закреплен определенный диапазон размеров обрабатываемых деталей. Для основного параметра того или иного размерного ряда установлен ряд стандартных значений, обычно в геометрической прогрессии с некоторым значением .

Конструкции станков размерного ряда состоят в основном из унифицированных узлов и деталей, одинаковых и подобных. Это удешевляет производство станков и облегчает эксплуатацию.

Типоразмер станка характеризуется его классификационным типом и максимальным значением основного параметра – размера, выбранного из размерного ряда. Конкретное конструктивное исполнение станка данного типоразмера, предназначенного для заданных условий обработки, называется моделью. Таким образом, одному типоразмеру может соответствовать несколько различных моделей.

Станки классифицируют по степени универсальности, степени автоматизации, степени точности и массе.

По степени универсальности (специализации) станки делят на универсальные, специализированные и специальные. Универсальные станки (станки общего назначения) применяют для выполнения разнообразных операций при обработке деталей самой широкой номенклатуры, различных по форме и размера. Универсальные станки применяют главным образом в единичном, мелкосерийном и серийном производствах. Для них характерна частая смена обрабатываемых деталей и, следовательно, частая переналадка. Специализированные станки предназначаются для обработки однотипных деталей сравнительно узкой номенклатуры, сходных по конфигурации, но имеющих разные размеры. Специализированные станки имеют высокую степень автоматизации и используются в серийном и крупносерийном производстве при больших партиях обрабатываемых деталей, требующих редкой переналадки. Специальные станки используют для высокопроизводительной обработки одной или нескольких почти одинаковых деталей в условиях крупносерийного и массового производства. Применение специальных станков позволяет свести к минимуму время обработки за счет ее автоматизации и оптимизации режимов резания и конструкции инструмента.

По степени автоматизации различают простые (неавтоматизированные) станки, полуавтоматы, автоматы.

По степени точности станки делят на пять классов: нормальной Н, повышенной П, высокой В, особо высокой А точности и особо точные С (мастер-станки). Большинство универсальных станков относятся к классу Н. При переходе к станку более высокого класса точности выдерживаемый допуск обрабатываемой детали ужесточается в 1,6 раза. Станки класса П изготавливают на базе станков класса Н, но при повышенных требованиях к точности обработки ответственных деталей станка, а также к качеству его сборки и регулировки. В станках классов В и А точность достигается за счет конструктивных особенностей отдельных узлов при высоких требованиях к качеству изготовления, сборки и регулировки узлов и станка в целом. Станки класса С изготавливаются индивидуально и применяются для изготовлении деталей, требующих наивысшей точности обработки. Станки классов В, А и С работают в специальных термоконстантных помещениях, в которых поддерживаются постоянные температура и влажность.

По массе станки делят на легкие (до 1т), средние (до 10т) и тяжелые (свыше 10т). В свою очередь тяжелые станки делятся на крупные (до 30т), собственно тяжелые (до 100т) и особо тяжелые или уникальные (свыше 100т).

Маркировка станков, серийно выпускаемых станкостроительной промышленностью

Маркировка основана на принятой классификации станков и позволяет присваивать каждой модели станка индекс (шифр), содержащий краткую техническую характеристику станка.

Индекс модели состоит из трех-четырех цифр и обычно включает в себя одну или несколько прописных букв русского алфавита. Первая цифра указывает на группу станка, вторая – его тип, третья и четвертая – типоразмер, характеризуемый одним из важнейших параметров станка или детали (наибольший диаметр обработки, размеры стола и т. д.). Буква после первой или второй цифры индекса указывает на модернизацию (техническое улучшение) базовой модели станка, причем станок тем более модернизирован, чем дальше эта буква от начала алфавита. Буква или буквы в конце индекса обозначают модификацию (видоизменение) базовой модели станка. Например, для указания класса точности станка после цифр индекса вводится соответствующая буква (кроме Н). В моделях станков с ЧПУ в конце индекса вводят букву Ф с цифрой, означающей принятую систему управления: Ф1 – с цифровой индикацией и предварительным набором координат, Ф2 – с позиционной системой управления, Ф3 – с контурной системой управления, Ф4 – с универсальной системой для позиционной и контурной обработки. Кроме того, введены индексы, связанные с автоматической сменой инструмента: Р – смена инструмента поворотом револьверной головки, М – смена инструмента из магазина. Индексы Р и М ставятся перед индексами Ф2, Ф3, Ф4.

Рассмотрим несколько примеров. Модель 16К20ПФ3 расшифровывается следующим образом: станок токарно-винторезный (первые две цифры) с высотой центров над станиной (половина наибольшего диаметра обработки) 200мм, очередной модернизации (К) базовой модели 1620, повышенной точности (П), с контурной системой программного управления (Ф3). Модель 2Н125 – станок вертикально-сверлильный (первые 2 цифры) с наибольшим диаметром сверления 25мм, модернизации Н базовой модели 2125.

Движения в металлорежущих станках

В процессе работы станка его подвижные органы совершают реальные движения, которые делятся на рабочие (основные), установочные, делительные, вспомогательные и движения управления.

Рабочими называются взаимосогласованные движения режущего инструмента и обрабатываемой заготовки, непосредственно связанные с процессом резания. Эти движения являются формообразующими, т. е. определяющими форму обработанной детали. Они сообщаются инструменту и заготовке исполнительными (рабочими) органами станка: шпинделем, суппортом, столом и т. д.

Рабочие движения делятся на главное движение и движение подачи.

Главное движение (движение резания) обеспечивает отделение стружки от заготовки. Оно осуществляется с наибольшей скоростью, со значительным усилием, превосходящим сопротивление обрабатываемого материала резанию, и на него затрачивается основная часть мощности привода станка. В зависимости от вида обработки главное движение может быть либо вращательным, либо прямолинейным возвратно-поступательным, и может осуществляться либо инструментом, либо заготовкой. Вращательное главное движение характеризуется частотой вращения заготовки (токарные станки) или инструмента (сверлильные, расточные, фрезерные, шлифовальные станки). У строгальных, долбежных и протяжных станков главным является прямолинейное возвратно-поступательное движение, характеризуемое частотой двойных ходов.

Движение подачи позволяет подводить под режущую кромку инструмента все новые участки поверхности заготовки и тем самым распространять процесс резания на всю обрабатываемую поверхность. Движение подачи может совершать либо инструмент (токарные, сверлильные, продольно-строгальные станки), либо заготовка (фрезерные, поперечно-строгальные станки).

Подача характеризуется величиной перемещения инструмента за один оборот заготовки (токарные станки) или инструмента (сверлильные и расточные станки), либо перемещением заготовки за один двойной ход инструмента (поперечно-строгальные и долбежные станки) или перемещением инструмента за один двойной ход заготовки (продольно-строгальные станки).

Установочные движения необходимы для приведения заготовки и инструмента в такое исходное относительное положение, при котором с помощью рабочих движений становиться возможным получить поверхность заданного размера. Например, при точении цилиндрической детали на токарном станке установочным будет поперечное движение резца (на деталь) для получения требуемого диаметра.

Делительные движения необходимы для получения на заготовке равномерно расположенных одинаковых поверхностей. Они могут быть периодическими и непрерывными.

Вспомогательные движения подготавливают процесс резания, но сами в нем не участвуют. К их числу относятся движения, связанные с установкой и закреплением заготовки, подводом и отводом инструмента, его правкой, удалением стружки и т. д.

Движениями управления осуществляются пуск и остановка станка, переключение скоростей и подач его исполнительных органов, их реверсирование.

5.7. Базирование заготовок. Классификация баз

Для обработки заготовки с требуемой точностью ее необходимо ориентировать в определенном положении относительно станка и режущего инструмента. Задача правильной ориентировки заготовки при обработке на станке решается надлежащим ее базированием.

Базирование – придание заготовке или изделию требуемого положения относительно выбранной системы координат (ГОСТ 21495-76).

При механической обработке заготовок на станках базированием принято считать придание заготовке требуемого положения относительно элементов станка, определяющих траектории движения подачи обрабатывающего инструмента.

База – это поверхность или выполняющее ту же функцию сочетание поверхностей, ось, точка, принадлежащие заготовке или изделию и используемые при базировании.

Комплектом баз называется совокупность трех баз, образующих систему координат заготовки.

Положение любого твердого тела в пространстве (в том числе заготовки при обработке) характеризуется шестью степенями свободы, определяющими возможность его перемещения и поворота относительно трех координатных осей.

Согласно теоретической механике требуемое положение твердого тела относительно выбранной системы координат достигается наложением геометрических связей. При наложении геометрических связей тело лишается трех перемещений вдоль осей ОХ, OY и OZ и трех поворотов вокруг этих осей, т. е. тело становиться неподвижным в системе OXYZ.

В практических условиях тело может контактировать с поверхностями, определяющими его положение, лишь по определенным площадкам, которые условно можно считать точками контакта. Поэтому шесть связей, лишающих тело возможности двигаться в шести направлениях, могут быть созданы контактом соединяемых тел в шести точках. Это определяет правило шести точек.

Опорная точка – это точка, символизирующая одну из связей заготовки или изделия с выбранной системой координат.

Под опорной точкой подразумевается идеальная точка контакта поверхностей заготовки и приспособления, лишающая заготовку одной степени свободы, делая невозможным ее перемещение в направлении, перпендикулярном опорной поверхности.

Классификация баз:

По назначению:

Конструкторская – база, используемая для определения положения детали или сборочной единицы в изделии. С конструкторской базой обрабатываемая поверхность или ее ось связана координирующими размерами или соотношениями (параллельность, перпендикулярность и т.п.) на чертеже;

Основная конструкторская база – конструкторская база данной детали или сборочной единицы, используемая для определения ее положения в изделии;

Вспомогательная конструкторская база – конструкторская база данной детали или сборочной единицы, используемая для определения положения присоединяемого к ним изделия;

Технологическая – база, используемая для определения положения заготовки или изделия при изготовлении и ремонте;

Измерительная – база, используемая для определения относительного положения заготовки или изделия и средств измерения;

В качестве технологической базы рекомендуется использовать измерительную и конструкторскую базу обрабатываемой поверхности (так называемый принцип совмещения баз). При этом исключается погрешность базирования.

По лишаемым степеням свободы:

Установочная – база, используемая для наложения на заготовку или изделие связей, лишающих их трех степеней свободы – перемещения вдоль одной координатной оси и поворотов вокруг двух других осей;

Направляющая – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы – перемещения вдоль одной координатной оси и поворот вокруг другой координатной оси;

Опорная – база, используемая для наложения на заготовку или изделие связей, лишающих их одной степени свободы – перемещения вдоль одной координатной оси или поворота вокруг оси;

Двойная направляющая – база, используемая для наложения на заготовку или изделие связей, лишающих их четырех степеней свободы – перемещений вдоль двух координатных осей и поворотов вокруг этих осей;

Двойная опорная – база, используемая для наложения на заготовку или изделие связей, лишающих их двух степеней свободы – перемещений вдоль двух координатных осей;

По характеру проявления:

Скрытая – база в виде воображаемой плоскости, оси или точки. В большинстве случаев применения скрытых баз базирование в конечном счете осуществляется реальными поверхностями, которые обеспечивают правильное расположение (т. е. базирование) на станке самих скрытых баз. Однако указание этих баз на теоретической схеме базирования способствует созданию требуемой для данного случая конструкции приспособления;

Явная – база в виде реальной поверхности, разметочной риски или точки пересечения рисок.