- •Классификация резцов по характеру обработки

- •Классификация по конструкции головки

- •Классификация по виду обработки

- •ССтружколомы

- •1.Групповая схема протягивания

- •Конструктивные параметры сверла

- •Геометрия сверла

- •Зенкеры и зенковки

- •Геометрия зенкера

- •12.Развертки

- •13.Конструкция развертки

- •Геометрия

- •Типы фрез

- •20.Цилиндрические фрезы

- •21.Торцовые фрезы

- •22.Концевые фрезы

- •23.Шпоночные фрезы

- •24.Дисковые и пазовые фрезы

- •25.Угловые фрезы

- •26.Сборные фрезы

- •Затылованные фрезы

- •Условие затылования

- •Виды затылования

- •Геометрия

- •27.Резьбонарезные резцы

- •Типы резцов

- •Схемы резания

- •Геометрия

- •Метчики

- •Конструкция метчика

- •28.Плашки

- •2. Инструментальные материалы. Группы, свойства, область применения.

- •2.1 Сталь углеродистая

- •2.2 Легированные стали

- •2.3 Быстрорежущие стали

- •2.4 Абразивные материалы

- •2.5 Минералокерамика

- •2.6 Твердые сплавы

Конструктивные параметры сверла

Диаметр сверла D выбирается с учетом неизбежной разбивки обрабатываемого отверстия.

Для уменьшения трения на направляющей части выполняют обратную конусность, т.е. диаметр сверла уменьшается от вершины к хвостовику. Угол обратного конуса φ΄ 1΄… 4΄, больший угол недопустим из-за значительного изменения диаметра при переточках.

Длина рабочей части l0 сверла зависит от глубины сверления и запаса на переточку l0 ≥ l + 3D (l – глубина отверстия). С увеличением длины рабочей части количество переточек сверла возрастает, но снижается жесткость сверла и стойкость между переточками. Для обработки прочных материалов желательно выбирать короткие сверла.

Выемка по затылку зуба t выполняется для уменьшения трения сверла об обработанную поверхность, t =0,1…1,2 мм.

Винтовые ленточки предназначены для направления сверла в процессе резания. Ширина ленточки f должна быть минимальной и выбирается в зависимости от диаметра сверла. f = 0,3…2,6 мм.

Поперечная кромка – линия пересечения задних поверхностей двух зубьев сверла. Она характеризуется длиной и углом ψ между осью симметрии сверла и направлением проекции поперечной кромки на плоскость, перпендикулярную оси сверла. Ψ = 550

Поперечная кромка – неблагоприятный элемент конструкции сверла. Из-за наличия большого угла резания поперечная кромка не режет, а скоблит и выдавливает материал.

Диаметр сердцевины dс влияет на прочность и жесткость сверла и на величину поперечной кромки. Увеличение dс с одной стороны повышает стойкость за счет увеличения жесткости, с другой стороны при этом увеличивается длина поперечной кромки – увеличивается работа резания, тепловыделение и стойкость снижается. Оптимальный d сопт обеспечивает максимальную стойкость сверла d сопт = (0,12…0,2)D. Для увеличения жесткости dс увеличивается от вершины к хвостовику, т.е. сердцевина выполняется конической.

Стружечная канавка. Ее размеры и профиль выбираются из условия обеспечения прочности сверла и достаточного пространства для стружки. Профиль канавки создается профилем фасонной фрезы, накатных роликов или других инструментов, определяется графически или рассчитывается.

Геометрия сверла

Угол конуса при вершине 2φ определяет производительность и стойкость сверла. Играет роль главного угла в плане, подобно ему влияет на составляющие силы резания, длину режущей кромки и параметры сечения срезаемого слоя.

При уменьшении 2φ сила подачи снижается, а крутящий момент возрастает. Длина режущей кромки увеличивается – отвод тепла улучшается. Толщина стружки уменьшается. Снижается прочность вершины сверла. Угол 2φ выбирается экспериментально в зависимости от обрабатываемого материала.

Угол наклона винтовой стружечной канавки ω измеряется на наружном диаметре сверла

От угла ω зависят:

-сход стружки, с увеличением этого угла отвод стружки улучшается;

-прочность и жесткость сверла, с увеличением ω жесткость на изгиб снижается, а жесткость на кручение возрастает;

-величина переднего угла, с увеличением ω передний угол возрастает.

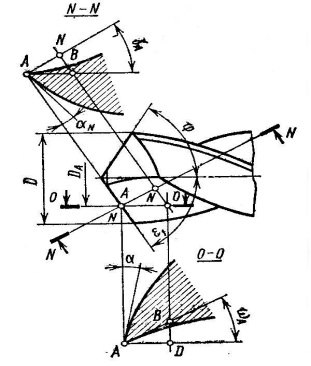

Передний угол γ главных режущих кромок в рабочей плоскости 0-0 (рис.3.) для каждой точки режущей кромки равняется углу наклона винтовой канавки на диаметре рассматриваемой точки:

передний угол зависит от угла ω и уменьшается на режущей кромке от периферии к центру. На поперечной кромке передний угол имеет отрицательные значения.

Задний угол принято рассматривать в рабочей плоскости О-О (Рис.3.).

Кинематический задний угол ρ (Рис.4.) определяют как угол между винтовой траекторией результирую-щего движения резания и касательной к задней поверхности ρi = i – μi , где μi – угол скорости резания

Угол скорости резания увеличивается с ростом подачи и уменьшением диаметра рассматриваемой точки. Для выравнивания кинематических задних углов инструмента.