- •Мощность, потребляемая компрессором.

- •Описание способов регулирования.

- •Построение всасывающего и нагнетательного окон компрессора.

- •Определение угла α1

- •Определение угла τ1

- •Построение всасывающего окна

- •1. По линии 1–2 винтовая впадина ведущего ротора отсекается от области всасывания. Форма кривой 1–2 соответствует профилю передней кромки зуба ведущего ротора.

ЛЕКЦИЯ №16. Расчёт и конструирование винтовых компрессоров (часть 2). Cтепень повышения давления; мощность, потребляемая компрессором; способы регулирования; построение всасывающего окна компрессора.

Процесс сжатия внутри рабочих полостей характеризуется внутренней степенью повышения давления Пвн, равной отношению конечного давления в изолированной рабочей полости р2 к начальному давлению р1 т. е. к давлению в рабочей полости в момент отсечения ее от области всасывания. Таким образом, внутренняя степень повышения давления компрессора полностью определяется геометрией роторов и расположением нагнетательного окна. Точнее, внутренняя степень повышения давления определяется отношением конечного объема рабочей полости к ее начальному объему. Начальным объемом рабочей полости w1 называется объем сопряженных винтовых впадин в момент отсечения винтовой впадины ведущего ротора от области всасывания.

Конечным объемом рабочей полости w2 называется объем сопряженных винтовых впадин в момент начала открытия нагнетательного окна.

В общем случае давление в нагнетательном патрубке не равно конечному давлению в изолированной рабочей полости, а давление во всасывающем патрубке не равно давлению внутри рабочей полости в начальный момент сжатия и, следовательно, степень повышения давления не равна внутренней степени повышения давления компрессора.

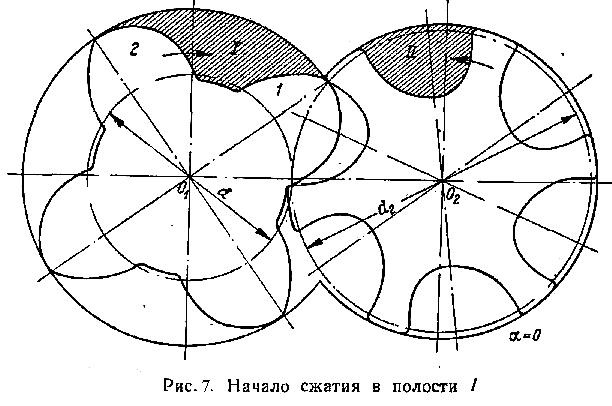

Рис. 11. Начало сжатия в полости I

При проектировании стремятся получить внутреннюю степень повышения давления компрессора, равную степени повышения давления при работе его на основном режиме нагрузки. Для машин, работающих при значительных изменениях сопротивления внешней сети, внутренняя степень повышения давления рассчитывается с учетом необходимости экономии энергии на привод компрессора.

Найдем зависимость внутренней степени повышения давления от геометрических параметров роторов. В качестве независимого переменного при исследовании процесса сжатия целесообразно принять угол поворота ведущего ротора α (рис. 14.11).

Отсчет угла поворота а удобно вести на всасывающем торце роторов, а за начало отсчета принимать момент начала зацепления вершины зуба 1 ведущего ротора с зубом ведомого ротора. В этот момент времени винтовые канавки ведущего I и ведомого II роторов изолированы друг от друга и от области всасывания, а их объемы соответственно равны:

![]()

Суммарный объем обеих впадин

![]() .

.

Образующаяся с этого момента общая рабочая полость непрерывно сокращается в процессе поворота роторов. Характер изменения объема рабочей полости за период сжатия – нагнетания, как видно из рис. 14.12, непостоянен. В соответствии с этим весь период можно разделить на три этапа: ав, вс и сd. Однако практический интерес представляет исследование объема рабочей полости только на первых двух этапах, так как на последнем этапе рабочая полость всегда раскрыта в область нагнетания.

Первый этап сокращения рабочей полости соответствует повороту ведущего ротора на угол от α = 0 (см. рис. 14.12) до α = α1 когда вершина зуба 2 находится на линии центров О1О2. За это время благодаря внедрению сначала зуба ведомого ротора во впадину ведущего, а затем и зуба ведущего ротора во впадину ведомого суммарная площадь сечения винтовых впадин F на торце всасывания уменьшается до нуля. Характер изменения площади F показан на рис.14.13.

Рис. 12. Изменение объёма рабочей полости в зависимости от угла поворота ведущего ротора α (угол α отсчитывается от положения ротора в момент начала сжатия)

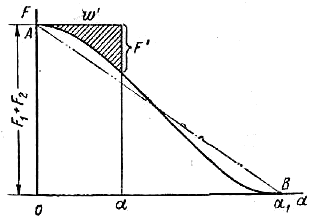

Рис. 13. Изменение площади торцового сечения сопряжённых винтовых впадин в зависимости от угла поворота α

Назовем те части объема рабочей полости или ее площади в каком-либо торцовом сечении, которые заняты внедрившимися зубьями, соответственно объемом загромождения w' или площадью загромождения F'. Очевидно, что тогда для любого текущего значения угла поворота α на первом этапе сжатия площадь загромождения можно изобразить на рис. 14.13 вертикальным отрезком между кривой АВ и линией F1 + F2, а объем загромождения – площадью, ограниченной кривой АВ, линией F1 + F2 и соответствующей углу α ординатой. Для газодувок с небольшой степенью повышения давления, особенно при числе зубьев роторов z1 (z2) < 4, определение точных значений F' и w' может представлять практический интерес. Эти данные легко получить графическим интегрированием.

При расчете компрессоров промежуточные значения F' и w' в пределах первого этапа обычно не представляют интереса. Для определения конечных значений F' и w' можно принять на графике рис. 14.13 линейную зависимость F = f (α), учитывая, что площадь под кривой АВ с достаточной степенью точности равна площади ΔАОВ.

После того, как на торце всасывания (т. е. на торце роторов со стороны всасывающего патрубка), внедряющиеся зубья вытеснят всю площадь винтовых впадин, т. е. площадь загромождения достигнет значения F' = F1 + F2, наступает второй этап изменения объема рабочей полости. На этом этапе рабочая полость уменьшается в результате поступательного перемещения линии контактирования роторов в направлении к нагнетательному окну. Изменение объема рабочей полости при этом совершенно аналогично изменению объема цилиндра в поршневом компрессоре, т. е. рабочую полость можно рассматривать как цилиндр сложной формы, в который равномерно вводится поршень тоже сложной, неправильной конфигурации. Очевидно, что здесь имеет место простая линейная зависимость между текущим объемом рабочей полости и положением роторов, выраженным через угол поворота α.

Итак, объем рабочей полости можно выразить формулой

![]()

где w1 – начальный объем рабочей полости; w’– объем загромождения, соответствующий углу поворота.

Найдем выражение для начального объема рабочей полости.

(6)

но так как

![]() ,

,

а

![]() ,

,

где

![]() –

винтовой параметр ведущего ротора,

м/рад; τ1

– угол закручивания ведущего ротора

на рабочей длине L,

т. е. угол, на который повернут против

направления вращения торец нагнетания

по отношению к торцу всасывания, рад;

b1

– шаг винтовых зубьев ведущего ротора,

–

винтовой параметр ведущего ротора,

м/рад; τ1

– угол закручивания ведущего ротора

на рабочей длине L,

т. е. угол, на который повернут против

направления вращения торец нагнетания

по отношению к торцу всасывания, рад;

b1

– шаг винтовых зубьев ведущего ротора,

окончательно получим

![]() (7)

(7)

Приращение объема загромождения на первом этапе сжатия составляет

![]() ,

,

где F ' – площадь загромождения по торцу всасывания; dL' – глубина внедрения ведущего ротора в рабочую полость при повороте его на угол α.

Как следует из графика (рис. 14.13), текущая площадь загромождения определяется выражением

![]() .

.

Приращение глубины внедрения выразим формулой

![]() ,

,

тогда

![]() .

.

Проинтегрировав это выражение, получим

![]() .

.

Следовательно, объем рабочей полости на первом этапе сжатия определяется формулой

![]() . (8)

. (8)

В конце первого этапа сжатия при α.=α1 объем рабочей полости составит

![]() (9)

(9)

Объем рабочей полости на втором этапе уменьшается прямо пропорционально увеличению угла поворота ведущего ротора. Учитывая уменьшение объема рабочей полости, происшедшее к концу первого этапа, ее объем на втором этапе можно определить из выражения

![]() . (10)

. (10)

Внутри рабочих полостей происходит политропный процесс сжатия газа. Однако ввиду того, что теплоотдача от газа к корпусу не успевает произойти за весьма краткий период сжатия (обычно не превышающий 0,01 сек.) и имеются лишь небольшие потери на трение и вихреобразование из-за относительно малых скоростей газа, процесс сжатия в винтовом компрессоре в данном случае можно считать адиабатным. По мере накопления экспериментальных данных показатель адиабаты в конечных выражениях для степени повышения давления можно заменить соответствующим показателем политропы.

Существенное влияние на характер процесса сжатия может оказать впрыск охлаждающей воды во всасывающий патрубок компрессора, применяемый в некоторых случаях. По данным некоторых авторов, такой способ охлаждения может привести к снижению показателя политропы вплоть до n = 1,1.

Полученные выше выражения объема рабочей полости нельзя непосредственно использовать для определения внутренней степени повышения давления компрессора, так как они не учитывают потери в проточной части и в первую очередь протечки газа из рабочей полости. Для учета влияния этих потерь введем в выражение внутренней степени повышения давления коэффициент подачи, который может быть принят при проектировании по характеристикам аналогичных компрессорных машин. Тогда внутреннюю степень повышения давления компрессора можно определить из выражения

![]() . (11)

. (11)

Для первого этапа сжатия (при α < α1) внутренняя степень повышения давления

. (12)

. (12)

Для второго этапа сжатия (при α1 < α < τ1- α1) внутренняя степень повышения давления

(13)

(13)

Однако при проектировании чаще приходится решать обратную задачу, т. е. по заданной степени повышения давления определять угол поворота ведущего ротора α2, при котором должно произойти раскрытие рабочей полости в область нагнетания.

При заданной внутренней степени повышения давления угол поворота ведущего ротора, а, следовательно, и положение кромок нагнетательного окна, определяют из выражений:

для первого этапа сжатия (при α 2 ≤ α 1).

; (14)

; (14)

для второго этапа сжатия (при α1 <α2< τ1- α1)

. (15)

. (15)

Определение углов α1 и τ1 см. далее.

Мощность, потребляемая компрессором.

Идеальный рабочий процесс винтового компрессора представлен в рv-координатах в виде диаграмм (рис. 14.14), где горизонтальная линия ab соответствует всасыванию газа, кривая bc– процессу сжатия, а горизонтальная линия dс – выталкиванию сжатого газа из рабочей полости.

Рис.14. Идеальные индикаторные диаграммы

винтового компрессора:

![]()

Предположим, что рабочий процесс протекает при выполнении следующих условий:

параметры газа, заполняющего рабочую полость, сохраняются неизменными до начала сжатия;

потери энергии во всасывающем и нагнетательном патрубках отсутствуют;

утечки газа из рабочей полости отсутствуют;

параметры газа, поступающего в нагнетательный патрубок, сохраняются неизменными в течение всего периода нагнетания;

вредное пространство в компрессоре отсутствует.

В общем случае давление в изолированной рабочей, полости непосредственно перед ее раскрытием не равно давлению в нагнетательном патрубке и, следовательно, отношение рн к рв не равняется внутренней степени повышения давления компрессора. На рис. 14.14, а показана идеальная индикаторная диаграмма винтового компрессора при р2 < рн а на рис. 10, в – при р2 > рн. Дополнительная работа, затрачиваемая при р2≠ рн показана на диаграммах заштрихованными площадками. Очевидно, что дополнительно затрачиваемая при сжатии газа работа растет с увеличением разности этих двух давлений. При проектировании компрессора исходят из условия получения давления р2, равного давлению в нагнетательном патрубке. Однако в том случае, когда компрессор предназначен для работы на переменном режиме в широкой области конечных давлений, важно правильно выбрать степень внутреннего повышения давления компрессора. Если известен график загрузки компрессора на различных режимах, то можно установить конечное давление, на которое следует рассчитывать геометрию его проточной части. При этом следует иметь в виду, что потери энергии из-за расширения при чрезмерной компрессии газа внутри рабочей полости (р2 > рн) больше потерь вследствие обратного течения, вызываемого недостаточным сжатием газа внутри рабочей полости (р2 < рн).

Принимая процесс сжатия газа в компрессоре адиабатным и не учитывая потери, получим выражение для теоретической мощности, потребляемой компрессором при Пвн = П (т. е. при р2 = рн)

![]() кВт, (16)

кВт, (16)

где Vo

– теоретическая объемная производительность

компрессора, м3/мин;

![]() –

степень

повышения давления; рв

– среднее давление во всасывающем

патрубке, Па; k

– показатель адиабаты.

–

степень

повышения давления; рв

– среднее давление во всасывающем

патрубке, Па; k

– показатель адиабаты.

Уравнение (16) справедливо лишь в том случае, когда конечное давление в изолированной рабочей полости р2 равно давлению в нагнетательном патрубке рн (см. рис. 10, б). При всех других режимах работы компрессора, т. е. при р2 ≠ рн, теоретический расход мощности винтовым компрессором можно определить из выражения

, (17)

, (17)

где

![]() – среднее конечное давление в

изолированной рабочей полости, Па.

– среднее конечное давление в

изолированной рабочей полости, Па.

Мощность на валу компрессора, или полная мощность, необходимая для привода компрессора, складывается из

– мощности, затрачиваемой на сжатие газа – No/ηi,

– мощности, расходуемой на внешние протечки и преодоление механических потерь, т.е. потерь на трение в опорных и упорных подшипниках, в зацеплении синхронизирующей зубчатой передачи, в уплотнениях и других элементах компрессора.

Индикаторный КПД ηi, равный отношению удельной работы сжатия в идеальном компрессоре к удельной работе сжатия в действительном компрессоре, является в данном случае адиабатным индикаторным к. п. д., ηад, так как процесс сжатия в винтовом компрессоре принят адиабатным.

Полная мощность привода винтового компрессора составляет:

![]() ,

кВт.

,

кВт.

Примечания.

1. В расчете мощности начальное давление в изолированной рабочей полости p1 принято равным давлению во всасывающем патрубке рв ввиду незначительной разницы между ними, особенно при умеренных скоростях роторов.

2. В случае охлаждения компрессора впрыском воды во всасывающую полость процесс будет значительно отклоняться от адиабатного и в выражении для мощности следует заменить показатель k на m. Численные значения m могут изменяться в зависимости от интенсивности охлаждения в пределах m = 1,1…1,4 для воздуха и двухатомных газов. При такой замене вместо ηад следует применить политропный КПД компрессора ηп.

3. При наличии электрического привода компрессора рекомендуется увеличивать мощность электродвигателя на 10–15% по сравнению со значениями, полученными из выражений (62) и (63), во избежание возможной его перегрузки.

Для винтового компрессора характерны малые мощности холостого хода.

Синхронизирующую зубчатую пару обычно рассчитывают на передачу мощности Ne = 0,l N при несимметричном циклоидальном профиле и Ne = 0,05 N при круговом профиле зубьев роторов. При этом следует иметь в виду, что через синхронизирующую пару мощность передается от ведомого ротора к ведущему.