- •Тема 1. Введение. Строение металлов.

- •1.1Значение металлов в народном хозяйстве. Предмет металловедения.

- •1.2 Кристаллическое строение металлов. Кристаллические решетки металлов.

- •1.3 Реальное строение металлических кристаллов. Анизотропия свойств кристаллов. Методы изучения строения металлов.

- •Анизотропия свойств кристаллов.

- •Методы изучения строения металлов.

- •Тема 2. Фазовые превращения

- •2.1 Плавление металлов и строение расплавов. Кристаллизация металлов.

- •Механизм процесса кристаллизации.

- •2.2 Форма металлических кристаллов. Строение слитка.

- •Полиморфные превращения.

- •Типы связей между частицами в твердых телах.

- •Строение сплавов. Типы твердых растворов.

- •1. Механическая смесь.

- •2. Химическое соединение.

- •3. Твердый раствор на основе одного из компонентов сплава.

- •Тема 3. Двойные системы

- •3.1 Правило фаз. Методы построения диаграмм состояния.

- •Правило фаз

- •Диаграмма состояния для сплавов Cu – Ni.

- •Правило рычага.

- •3.2 Диаграмма состояния і рода (сплавы, образующие механические смеси из чистых компонентов).

- •3.3 Диаграмма состояния II рода (сплавы с неограниченной растворимостью в твердом состоянии).

- •3.4 Диаграмма состояния для сплавов с ограниченной растворимостью в твердом состоянии (ііі рода).

- •Диаграмма с эвтектикой

- •Диаграмма с перитектикой.

- •3.5 Диаграмма состояния для сплавов, образующих химические соединения (іv рода)

- •Диаграмма с устойчивым химическим соединением

- •Железоуглеродистые сплавы. Диаграмма состояния железо – углерод. Структуры железоуглеродистых сплавов

- •Компоненты и фазы железоуглеродистых сплавов

- •Процессы при структурообразовании железоуглеродистых сплавов

- •Стали. Классификация и маркировка сталей.

- •Классификация и маркировка сталей Классификация сталей

- •Маркировка сталей

- •Механические свойства и способы определения их количественных характеристик: твердость, вязкость, усталостная прочность

- •Твердость по Бринеллю ( гост 9012)

- •Метод Роквелла гост 9013

- •Метод Виккерса

- •Метод царапания.

- •Динамический метод (по Шору)

- •Механические свойства и способы определения их количественных характеристик

Механизм процесса кристаллизации.

Еще в 1878г. Д.К. Чернов, изучая, структуру литой стали, указал, что процесс кристаллизации состоит из двух элементарных процессов.

Первый процесс заключается в зарождении мельчайших частиц кристаллов – зародыши и центры кристаллизации.

Второй процесс состоит в росте кристаллов из этих центров.

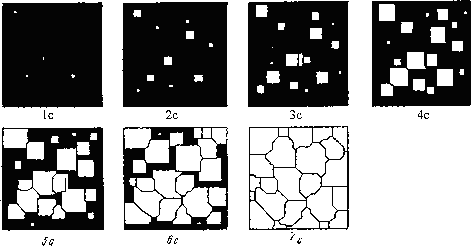

Процесс образования кристаллов путем зарождения центров кристаллизации и их роста можно изучать с помощью рассмотрения моделей (схем), что с успехом применялось И.Л. Миркиным (иллюстрация).

Рис. Модель процесса кристаллизации

Рассмотрение схем кристаллизации позволяет объяснить два важных момента:

По мете развития процесса кристаллизации в нем участвует все большее и большее число кристаллов. Поэтому процесс вначале ускоряется, пока в какой – то момент (50 %) взаимное столкновение растущих кристаллов не начинает заметно препятствовать их росту. Рост кристаллов замедляется, тем более что и в жидкости, в которой образуются новые кристаллы, становится все меньше.

В процессе кристаллизации, пока кристалл окружен жидкостью, он часто имеет правильную форму, но при столкновении и срастании кристаллов их правильная форма нарушается, внешняя форма кристалла оказывается зависимой от условий соприкосновения растущих кристаллов. Вот почему кристаллы металла, зерна (кристаллиты) не имеют правильной формы.

Скорость всего процесса кристаллизации количественно определяется двумя величинами:

- скоростью зарождения центров кристаллизации;

- скоростью роста кристаллов.

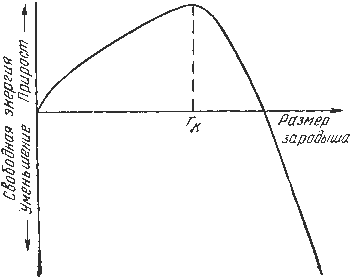

Процесс кристаллизации может протекать только при условии уменьшения свободной энергии.

Рис. Зависимость энергии системы от размера зародыша твердой фазы

Если образуется зародыш размером меньше rк, он расти не может, т.к. это привело бы к увеличению энергии системы.

Если же образуется зародыш размером rк и более, то его рост возможен, так как это приведет к уменьшению свободной энергии. Минимальный размер способного к росту зародыша называется критическим размером зародыша, а такой зародыш называется устойчивым.

Чем ниже температура (степень переохлаждения), тем меньший размер имеет устойчивый зародыш, тем больше число центров кристаллизации образуется в единицу времени, тем быстрее протекает процесс кристаллизации.

2.2 Форма металлических кристаллов. Строение слитка.

При кристаллизации из жидкого состояния для скорости течения процесса и для формы образующихся кристаллов первостепенное значение приобретают такие факторы как:

скорость;

направление отвода тепла;

наличие не растворившихся частиц (готовые центры кристаллизации);

наличие конвекционных токов жидкости.

В направлении отвода тепла кристалл растет быстрее, чем в другом направлении. Если на боковой поверхности растущего кристалла возникает бугорок, то кристалл приобретает способность расти и в боковом направлении.

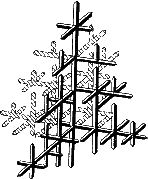

В результате образуется древовидный кристалл, так называемый дендрит, схематическая структура впервые изображена Д.К. Черновым.

Реальный процесс кристаллизации осложняется влиянием четырех (ранее указанных) факторов.

Сочетание влияния этих привнесенных факторов (часто не поддающихся точечному учету) с общими законами кристаллизации и определяет особенности строения стального слитка.

Описание строения стального слитка впервые дано в 1878 г. Д.К. Черновым.

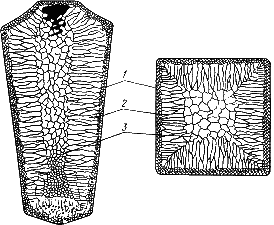

Структура литого слитка состоит из трех основных зон.

Первая зона – наружная мелкозернистая корка (1), состоит из дезориентированных мелких кристаллов - дендритов. При первом соприкосновении со стенками изложницы в тонком прилегающем слое жидкого металла возникает резкий градиент температур и явление переохлаждения, ведущее к образованию большого количества центров кристаллизации. В результате корка получает мелкозернистое строение.

Рис. Схема дендрита по Чернову Д.К.

Вторая зона – зона столбчатых кристаллов (2). После образования самой корки условия теплоотвода меняются, градиент температур в прилегающем слое жидкого металла резко уменьшается и следовательно уменьшается степень переохлаждение стали. В результате из небольшого числа центров кристаллизации начинают расти нормально ориентированные к поверхности корки (т.е. в направлении отвода тепла) столбчатые кристаллы.

Третья зона – зона равноосных кристаллов (3). В центре слитка уже нет определенной направленности отдачи тепла.

«Температура застывающего металла успевает почти совершенно уравняться в различных точках» (Д.К. Чернов). Образуется равноосная структура.

Жидкий металл имеет больший объем, чем закристаллизовавшийся, поэтому залитый в форму металл в процессе кристаллизации сокращается в объеме, что приводит к образованию пустот, называемыми усадочными раковинами.

Усадочные раковины могут быть либо сконцентрированы в одном месте, либо рассеяны по всему объему слитка или его части.

В хорошо раскисленной, так называемой спокойной стали, усадочная раковина образуется в верхней части слитка, и в объеме всего слитка содержится малое количество газовых пузырей и раковин.

Недостаточно раскисленная, так называемая кипящая сталь, содержит раковины и пузыри во всем объеме.