- •Машины и оборудование

- •Санкт-Петербург

- •Составители

- •Содержание

- •Порядок выполнения лабораторных работ Изучение компоновок и технологических возможностей металлорежущих станков

- •Основные технические характеристики станков

- •Технологические возможности станков

- •Лабораторная работа №1. Изучение токарных станков

- •Лабораторная работа № 2 Изучение сверлильных станков

- •Лабораторная работа №3 Изучение фрезерных станков

- •Лабораторная работа №4 Изучение зубообрабатывающих станков

- •Список литературы

Лабораторная работа №4 Изучение зубообрабатывающих станков

Профилирование зубьев зубчатых колес

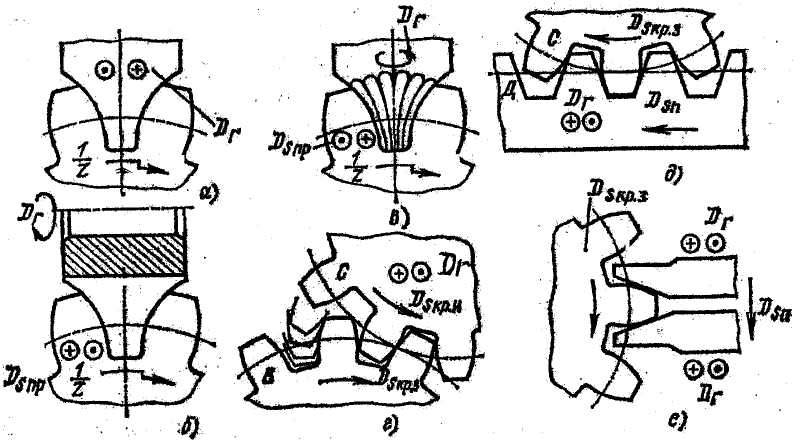

При изготовлении резанием любых зубчатых колес удаляют материал заготовки во впадинах между зубьями. Чаще всего методы обработки обеспечивают получение зубьев с эвольвентным профилем. Для профилирования зубчатых колес используют методы копирования и обкатки (огибания) (рис. 4.1). При получении впадин методом копирования необходимо использовать такой профиль зубчатых поверхностей режущей части фасонного инструмента, чтобы он соответствовал профилю впадин. Режущий инструмент, например фасонный резец (рис. 4.1, а), обрабатывает канавку (впадину) так, что образуются две боковые стороны двух соседних зубьев. Затем заготовку поворачивают на 1/z часть окружности (z – число зубьев) и резец обрабатывает соседнюю впадину и т.д.

Те же геометрические параметры зубчатого колеса можно получить, если использовать фасонную дисковую модульную фрезу (рис. 4.1, б) или (при крупных модулях) фасонную пальцевую модульную фрезу (рис. 4.1, в). Профиль впадин будет одинаковым по всей толщине колеса, если заготовке сообщить движение подачи Dsпр.

Рис. 4.1. Схемы профилирования зубчатых эвольвентных поверхнотей

Метод копирования характеризуется сравнительно низкой производительностью. Он может быть реализован на универсальных металлорежущих станках, оснащенных делительными устройствами. Этот метод не обеспечивает высокой точности колес и, кроме того, для его применения требуется большой запас режущих инструментов с различными профилями, т.к. профиль впадины зависит от z. Имеются наборы, состоящие из 8 (грубый), 15 и из 26 (точный) фрез одного модуля.

Наибольшее распространение получил метод обкатки. Он основан на зацеплении и согласованных движениях зубчатой пары, состоящей из заготовки и инструмента. Такая пара может быть представлена заготовкой, которая совершает круговое движение подачи Dsкрз и инструментом в виде зубчатого колеса, имеющего движение Dsкри (рис. 4.1, г). Вращательные движения элементов пары строго согласованы. Для того чтобы инструмент не выдавливал, а вырезал впадины, он должен совершать возвратно-поступательные перемещения для обеспечения главного движения резания Dr. При совершении всех указанных движений один элемент пары обкатывается по другому, а эвольвентный профиль зуба получается как огибающая очень большого числа положений зубьев инструмента относительно заготовки. Согласованность круговых подач заготовки и инструмента, т.е. их вращательных движений, состоит в том, чтобы окружности В и С в точке касания перекатывались друг по другу без скольжения. Эвольвентный профиль зуба будет получен и в том случае, если зубчатую пару образовать из заготовки и инструмента в виде зубчатой рейки (рис. 4.1, д). Согласованность движений элементов пары состоит в качении окружности С по прямой Д без скольжения, поэтому металлорежущий станок должен обеспечивать необходимое отношение движений круговой подачи Dsкрз заготовки и поступательного перемещения Dsп инструмента. Для вырезания на заготовке впадин инструмент (рейка) должен совершать главное движение резания Dr. В этом случае эвольвентный профиль зуба получается как огибающая. различных положений зубьев инструмента, хотя профиль зубьев инструмента очерчен прямыми линиями. Зубчатая пара может быть также образована зацеплением двух конических колес: заготовки и особого колеса в виде кольцевой рейки (рис. 4.1, е). Рейку имитируют два резца с прямолинейными режущими кромками. Когда один резец движется вперед, второй отходит назад и наоборот.

Зуборезные инструменты

При нарезании зубьев методом копирования применяют модульные дисковые и пальцевые фрезы. Рассмотрим инструмент для нарезания методом обкатки.

Зуборезный долбяк (рис. 4.2, а) представляет собой зубчатое режущее колесо, каждый зуб которого имеет передний γ и задний α углы. Зубья имеют эвольвентный профиль. Долбяки различают по размерам зубьев и наружному диаметру. При резании долбяки совершают движения вдоль своей оси (рис. 4.1, г), поэтому каждый зуб играет роль резца. Стружка снимается при движении долбяка вниз; при движении вверх резание отсутствует. Существуют различные типы зуборезных долбяков. Долбяки малых диаметров не имеют установочного отверстия, их закрепляют с помощью хвостовика. Для нарезания косозубых зубчатых колес, у которых зуб колеса расположен по винтовой линии, применяют косозубые долбяки. Повторную заточку затупившихся долбяков производят шлифованием по передней поверхности.

Рис. 4.2. Зуборезные инструменты

Схему обкатки с применением рейки (рис. 4.1, д) используют редко. Преобразование этой схемы привело к появлению червячных модульных фрез (рис. 4.2, б), основным элементом которых является зубчатая рейка трапецеидального профиля. Фреза представляет собой червяк с трапецеидальной нарезкой, на котором прорезаны канавки так, что образуются режущие зубья с передними γ и задними α углами. Зубья реек образуют винтовую поверхность. При вращении фрезы профиль рейки перемещается вдоль линии N в плоскости чертежа. Такое перемещение режущего профиля равнозначно движению подачи Dsп (см. рис. 4.1). Червячные фрезы выполняют одно-, двух- и трехзаходными. Чем больше число заходов, тем выше производительность, но ниже точность. Фрезы изготовляют цельными и сборными – со вставными зубьями. При этом на корпусе фрезы закрепляют группы режущих элементов, выполненных из твердого сплава. Каждую из групп очень точно фиксируют в корпусе так, чтобы зубья фрезы располагались по винтовой поверхности. С помощью таких фрез можно изготовлять зубчатые колеса из закаленных сталей без последующей обработки зубьев.

Зубострогальные резцы применяют для изготовления прямозубых конических колес (рис. 4.1, е). Резец (рис. 4.2, в) имеет призматическую форму. Передний и задний углы образуются при установке резцов в резцедержателе станка.

Нарезание зубчатых колес методом обкатки

Нарезание на зубодолбежных станках. Зубодолбежные станки работают по полуавтоматическому циклу. У зубодолбежных станков на основании 1 (рис. 4.3). расположена верхняя станина 2, несущая основные элементы станка. Долбяк, закрепленный на шпинделе 8, совершает возвратно-поступательное движение с заданным числом двойных ходов в минуту, которое может быть настроено с помощью гитары 10. Механизм перемещения долбяка обеспечивает рабочий ход в соответствии с заданной скоростью главного движения резания V. Вспомогательный ход совершается со скоростью VB, большей, чем скорость главного движения резания. Согласованность вращательных движений инструмента и заготовки обеспечивает настройка гитары движения обкатки 3. В начале резания долбяк, совершая возвратно-поступательное (Dr и Dв) и вращательное движения (Dsкри), постепенно врезается в заготовку благодаря движению радиальной подачи Dsр, которое обеспечивает механизм подачи 5. При этом суппорт 4 медленно перемещается по направляющим 7 до тех пор, пока долбяк не достигнет полной высоты зуба нарезаемого колеса. Поскольку долбяк совершает в среднем 400–500 дв. ход. в 1 мин, а вращается медленно, за каждое рабочее движение он снимает тонкую стружку. В результате каждого рабочего хода долбяк занимает по отношению к заготовке новое положение, совокупность таких положений при непрерывном вращении позволяет профилировать эвольвентные зубья.

Рис. 4.3. Зубодолбежный станок.

При движении вверх долбяк не режет, а продолжает также медленно вращаться. Для того чтобы он не сильно изнашивался под действием трения, стол с заготовкой 9 отводится по стрелке Δ вправо на небольшое расстояние. В начале движения долбяка вниз стол перемещается влево и занимает прежнее рабочее положение. Число перемещений стола по стрелке Δ равно числу двойных ходов долбяка в 1 мин.

Цилиндрические зубчатые колеса с прямыми зубьями нарезают прямозубыми долбяками.

Круговая подача Dsкри (мм/дв. ход) долбяка выражается длиной дуги делительной окружности за один двойной ход. Для увеличения производительности нарезают несколько заготовок колес, закрепленных на одной оправке. Нарезание блоков зубчатых колес (рис. 4.4, а) и зубчатых венцов (рис. 4.4, б) для внутреннего зацепления возможно только на зубодолбежных станках.

Для нарезания косозубых колес на станок под колпак 6 устанавливают специальный копирный механизм. Цилиндрические зубчатые колеса с косыми зубьями нарезают косозубыми долбяками. Углы наклона зубьев долбяка и заготовки при наружном зацеплении совпадают, но для нарезания колеса с правым направлением зубьев устанавливают долбяк с левым направлением и наоборот. Зубья долбяка совершают движение вверх и вниз по винтовой линии, что и обусловливает наклон, нарезаемых зубьев. Траектория движения зубьев долбяка определяется копирным устройством, которое специально устанавливают при нарезании косозубых колес. Цилиндрические колеса с косыми зубьями внутреннего зацепления нарезают долбяками с одноименным направлением зубьев.

Рис.4.4 Схема обработки заготовок на зубодолбежннх станках

Нарезание зубчатых колес на зубофрезерных станках (рис. 4.5). Этот метод получил наибольшее распространение по сравнению с другими методами. Станок представляет собой рамную конструкцию, что способствует увеличению жесткости. Рама образуется основанием 1, стойками 2 и 7 и поперечиной 6. Модульную червячную фрезу 4 устанавливают на суппорте 3, который может перемещаться с движением осевой подачи Dso (вдоль оси заготовки) по вертикальным направляющим стойки 2.

Салазки 9 станка могут перемещаться с радиальной подачей Dsр по направляющим основания 1. На вращающемся столе 8 устанавливают приспособление для закрепления заготовки 5 зубчатого колеса. Таким приспособлением чаще всего бывает оправка, верхний конец которой поддерживает кронштейн для уменьшения ее деформаций под действием сил резания. Согласованность вращательных движений фрезы и заготовки (движение обкатки) обеспечивается настройкой гитар 10.

Рис. 4.5. Зубофрезерный станок

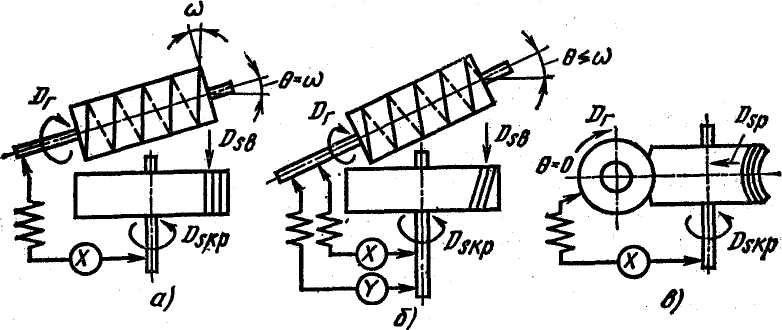

Если нарезают зубья на цилиндрических зубчатых колесах, салазки 9 закрепляют неподвижно и движение подачи Dsр отсутствует, а суппорт 3 совершает движение осевой (вертикальной) подачи. Фреза нарезает зубья на полную высоту. При нарезании червячных колес отсутствует движение подачи Dso, а вращающаяся заготовка 5 совершает движение подачи Dsр до тех пор, пока зубья не будут нарезаны на полную высоту, после чего движение подачи автоматически выключается. При нарезании прямозубых цилиндрических зубчатых колес (рис. 4.6, а) червячную модульную фрезу устанавливают под углом θ, равным углу ω подъема ее винтовой линии. Суппорты зубофрезерных станков позволяют сделать такую установку точно по лимбу. Значение угла ω маркируют на торце фрезы.

Станки имеют механизм настройки – гитару, обеспечивающую скорость резания V, которую выбирают в зависимости от материала инструмента и заготовки, в зависимости от скорости устанавливают частоту вращения фрезы. Другую гитару настраивают подбором сменных зубчатых колес для получения необходимой осевой подачи Dsо. Точное согласование вращательных движений фрезы и заготовки обеспечивают подбором зубчатых колес еще одной гитары, встроенной в кинематическую цепь (условно показана змейкой). При обработке заготовки однозаходной модульной червячной фрезой необходимо, чтобы за время одного оборота фрезы заготовка, на которой надо получить z зубьев, повернулась на 1/z часть окружности. Фреза и заготовка непрерывно вращаются в процессе обработки. Гитара X может быть настроена таким образом, чтобы получить любое число зубьев z.

Рис.4.6. Схема обработки заготовок на зубофрезерных станках.

Так как в начале обработки фреза находится в верхнем положении (рис. 4.6, а), резания не происходит. При движении вниз с подачей Dsо фреза начинает врезаться в заготовку постепенно, а затем и на всю высоту зуба (см. рис. 4.5). Дальнейшее перемещение фрезы вдоль оси заготовки позволяет нарезать зубья по всей ширине колеса.

При нарезании косозубых (винтовых) цилиндрических зубчатых колес (рис. 4.6, б) в зависимости от направления зубьев заготовки (правое или левое вращение) фрезу поворачивают на угол θ, больший или меньший угла ω подъема ее винтовой линии. Значения V и Dsо, выбирают исходя из тех же условий, что и при нарезании прямозубых цилиндрических зубчатых колес. Согласование вращательных движений инструмента и заготовки имеет свои особенности. За один оборот однозаходной фрезы заготовка не только должна повернуться на 1/z часть окружности, но и совершить еще дополнительную часть оборота, чтобы зубья заготовки располагались по винтовой линии. Кроме делительной цепи с гитарой X станки имеют дифференциальную цепь с гитарой Y, определяющей дополнительную часть поворота, которую надо добавить (или отнять) к 1/z части окружности. Наличие двух гитар позволяет изготовлять зубчатые колеса, имеющие при одном и том же числе z различные углы наклона зубьев нарезаемого колеса. Цепь с гитарой Y содержит специальный механизм – дифференциал, который позволяет суммировать вращательные движения. Нарезание зубчатых колес по схемам рисунка 4.6 выполняют одной и той же фрезой, пригодной для любого z одного модуля.

При нарезании червячных колес (рис. 4.6, в) фрезу устанавливают так, как должен быть установлен червяк, находящийся в зацеплении с нарезанным червячным колесом, т. е. θ = 0. Согласование вращательных движений заготовки и червячной фрезы обеспечивает гитара X. Одному обороту однозаходной фрезы должен соответствовать поворот заготовки на 1/z часть окружности. Подбором сменных зубчатых колес устанавливают необходимое значение радиальной подачи Dsр. При движении салазок 9 (рис. 4.5) стойку 7 и поперечину 6 разъединяют.

При нарезании червячных колес с тангенциальной подачей применяют червячные фрезы с конической заборной частью. Фрезу устанавливают на необходимом межосевом расстоянии. Кроме обкатки необходим дополнительный поворот заготовки, обеспечиваемый дифференциалом станка.

Нарезание зубчатых колес на зубострогальных станках. Зубострогальные станки предназначены для изготовления конических зубчатых колес методом обкатки (рис. 4.1, е). Кольцевая рейка представляет собой воображаемое плоское колесо с углом при вершине = 90°. На зубострогальном (рис. 4.7) станке движение Dsи такого колеса обеспечивает люлька 2, На люльке расположены два суппорта с резцами 1. Профиль режущих кромок двух резцов соответствует профилю впадины зубчатой рейки. Зуб обрабатываемого колеса располагается между резцами. Заготовка 3 находится в зацеплении с плоским колесом, к которому она подводится с поперечным движением подачи специальным механизмом.

Рис. 4.7 Схема зубострогания

На

станке можно установить заготовки

прямозубых конических колес с различными

углами при вершине конуса, однако

принципиальная схема обработки всегда

остается одинаковой. Скорость главного

движения резания (поступательного

движения резцов) при

совершении рабочего хода устанавливается

на соответствующей гитаре сменных

зубчатых колес Согласованные круговые

движения люльки и нарезаемого колеса,

т. е. круговые движения подачи, представляют

собой движения

обкатки.

Гитару зубчатых колес настраивают

исходя из передаточного числа

![]() ,

где

zп

–

условное число зубьев плоского

производящего колеса; z

– число зубьев нарезаемого колеса.

,

где

zп

–

условное число зубьев плоского

производящего колеса; z

– число зубьев нарезаемого колеса.

При совершении вращательных движений обкатки резцы, движущиеся возвратно-поступательно, сначала не касаются заготовки, а затем срезают все большие слои материала, вырезают соседние неполные по ширине впадины на полную глубину и, наконец, выходят из зацепления с заготовкой. Перед нарезанием второго зуба заготовка автоматически отводится от резцов, поворачивается на 1/z и, вращаясь в обратном направлении, занимает исходное положение. В обратном же направлении вращается также и люлька. По окончании этих движений заготовка снова подается для нарезания следующей впадины и обкатка повторяется.

Для увеличения точности обработки зубьев и уменьшения параметра шероховатости их рабочих поверхностей обработку можно производить за два рабочих хода. После того, как осуществляется первый черновой рабочий ход, станок не останавливается, а продолжает работать, но уже при другом положении заготовки. В начале второго, чистового рабочего хода заготовка автоматически перемещается в направлении люльки так, что далее резание будет проходить с уменьшенной глубиной резания, которую можно регулировать.