- •Машины и оборудование

- •Санкт-Петербург

- •Составители

- •Содержание

- •Порядок выполнения лабораторных работ Изучение компоновок и технологических возможностей металлорежущих станков

- •Основные технические характеристики станков

- •Технологические возможности станков

- •Лабораторная работа №1. Изучение токарных станков

- •Лабораторная работа № 2 Изучение сверлильных станков

- •Лабораторная работа №3 Изучение фрезерных станков

- •Лабораторная работа №4 Изучение зубообрабатывающих станков

- •Список литературы

Лабораторная работа № 2 Изучение сверлильных станков

Режущие

инструменты для обработки на сверлильных

станках

Режущие

инструменты для обработки на сверлильных

станках

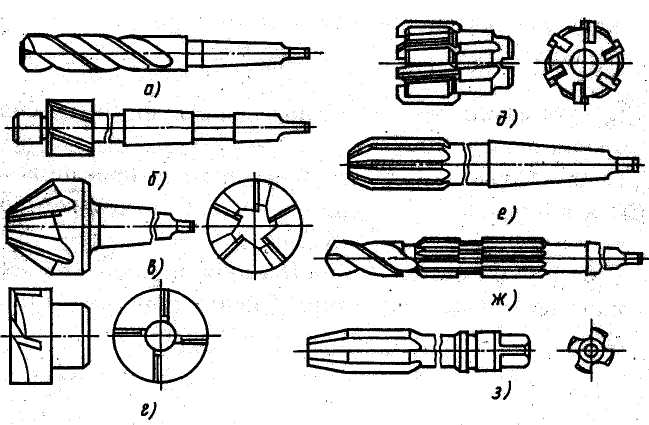

Для обработки заготовок на сверлильных станках применяют сверла, зенкеры, развертки, метчики и комбинированные инструменты.

Сверла по конструкции подразделяют на спиральные, центровые и специальные. Наибольшее распространение получили спиральные сверла.

Зенкеры используют для обработки отверстий, полученных литьем, ковкой или сверлением. По виду обрабатываемых поверхностей зенкеры делят на цилиндрические (рис. 2.1, а) и конические. Их делают цельными с коническими хвостовиками, насадными, а также с припаянными пластинами из инструментального материала. Цельный спиральный зенкер отличается от сверла большим числом режущих кромок и отсутствием поперечной режущей кромки. В настоящее время широкое распространение получили сверла и зенкеры, оснащенные повторно не затачиваемыми пластинами из твердых сплавов с механическим креплением.

Зенковки (рис. 2.1, в) и цековки (рис. 2.1, б, г) – многолезвийные режущие инструменты для обработки конических, цилиндрических и торцовых поверхностей отверстий.

Развертки – многолезвийный инструмент для окончательной обработки отверстий. По форме обрабатываемого отверстия различают развертки цилиндрические (рис. 2.1, д, е) и конические, по конструкции – цельные (рис. 2.1, е) и со вставными зубьями (рис. 2.1, д), с хвостовиком и насадные ( рис.2.1, д ).

В крупносерийном и массовом производстве для повышения производительности применяют комбинированный инструмент (рис. 2.1, ж),состоящий в данном случае из сверла, черновой и чистовой разверток.

Метчики (рис. 2.1, з) предназначены для нарезания внутренней резьбы и представляют собой винт, на котором прорезаны прямые или винтовые канавки, в результате чего образуются режущие кромки.

Инструмент с коническим хвостовиком устанавливают в отверстие шпинделя непосредственно или через переходную втулку или набор втулок или в патрон. При обработке отверстий в несколько переходов применяют быстросменные патроны с шариковыми или кулачковыми зажимами.

Рис. 2.1. Режущие инструменты для обработки отверстий на сверлильных станках

Работы, выполняемые на сверлильных станках

На вертикально- и горизонтально-сверлильных станках движение резания Dr ( рис.2.3 ) со скоростью V ( рис.2.3 ) – вращение инструмента. Вертикальную подачу Sв в направлении оси вращения совершает инструмент.

Сверлением (рис. 2.2, а) получают сквозные и глухие цилиндрические отверстия (квалитет 12–13; Ra = 6,3–15). Отверстия диаметром больше 30 мм в сплошном материале обычно сверлят двумя сверлами (первое меньшего и второе большего диаметра) в целях уменьшения осевой силы и предотвращения значительного увода сверла. Спиральные сверла обеспечивают при обработке деталей в кондукторах точность расположения отверстий ±0,15 мм. При точном расположении отверстия сверла направляют через втулки, установленные в приспособлении, или через отверстия, предварительно обработанные в одной из стенок детали. В качестве СОЖ применяют эмульсию или керосин (расход 10–12 л/мин).

Рассверливание (рис. 2.2, б) спиральным сверлом выполняют для увеличения диаметра отверстия. Диаметр отверстия под рассверливание выбирают так, чтобы в работе не участвовала поперечная режущая кромка.

Зенкерование (рис. 2.2, в) применяют как предварительную обработку литых, штампованных или просверленных отверстий под последующее развертывание, растачивание или протягивание. Зенкерование по сравнению со сверлением обеспечивает большую производительность и точность обработки. Точность зенкерования 11–13 квалитет (при шероховатости Ra = 10–15 мкм).

Развертывание (рис. 2.2, г) – чистовая обработка отверстий с точностью 7–11 квалитета и Rа = 1,25–5 мкм

Зенкованием обрабатывают цилиндрические (рис. 2.2, д) и конические (рис. 2.2, е) углубления под головки болтов и винтов. Обработку ведут зенковками. Некоторые зенковки (рис. 2.2, д) имеют направляющую часть, обеспечивающую соосность углубления и основного отверстия.

Цекованием (рис. 2.2, ж, з) обрабатывают торцовые поверхности, являющиеся опорными плоскостями головок гаек, винтов, болтов. Перпендикулярность торца к основному отверстию обеспечивается наличием направляющей части у цельной цековки (рис. 2.2, ж) и у пластинчатого резца (рис. 2.2, з)

Центрование (рис. 2.2, и) применяется для создания центровых отверстий на торцах валов, служащих базами при обработке или направлением для последующего сверления отверстия.

Нарезание резьбы (рис. 2.2, к) выполняют метчиком.

Комбинированным инструментом получают сложные поверхности (рис. 2.2, л).

Обработка конических отверстий (рис. 2.2, м, н, о.)

Многопереходная обработка (сверление–зенкерование–развертывание) на сверлильных станках осуществляют простыми или комбинированными быстросменными инструментами за несколько рабочих ходов.

Рис. 2.2. Основные схемы обработки на сверлильных станках

Сверлильные станки

Движением резания Dr здесь является вращение инструмента (сверла, развертки, метчика и др.). Подача Dsв – перемещение инструмента вдоль оси вращения (рис. 2.3).

Вертикально-сверлильные станки (рис. 2.3, а) применяются при обработке отверстий в небольших деталях. Здесь деталь подставляется нужным местом под сверло путем перемещения по столу.

Радиально-сверлильные станки применяются при обработке отверстий в крупных деталях (рис. 2.3, б), которые устанавливются неподвижно на плиту 1 или на приставной стол 7.

Сверло подводится в нужное место поворотом траверсы 4 на колонне 2 и перемещением сверлильной головки 5 со сверлом по траверсе.

Рис. 2.3 Сверлильные станки: а – вертикально-сверлильный; б – радиально-сверлильный

Горизонтально-сверлильные станки применяются при сверлении глубоких отверстий в пушечных и ружейных стволах и других подобных деталях. Здесь изделие вращается относительно горизонтальной оси, а сверло не вращается, а совершает осевую подачу.

Оснастка для закрепления режущего инструмента и заготовок

Вспомогательный инструмент. Быстросменный патрон (рис. 2.4, а) позволяет менять инструмент на ходу при подъеме втулки 3 вверх; при этом шарики 2 расходятся под действием центробежной силы и освобождают сменную державку 1 с инструментом.

Самоустанавливающиеся патроны (рис. 2.4, б) применяют при обработке предварительно просверленных отверстий для обеспечения соосности отверстия и инструмента ( например, развертки). Патрон крепят коническим хвостовиком корпуса 1 в шпинделе станка. Вращательное движение передается от корпуса через поводок 3 оправке 6. Муфта 7 стопорится кольцом 5. Упорный подшипник 4 установлен между торцами корпуса и оправки. Пружина 2 прижимает оправку к корпусу. Ось развертки устанавливается по оси отверстия и оправка самоустанавливается относительно оси вращения корпуса патрона. Предохранительные патроны (рис. 2.4, в) применяют при нарезании резьб в глухих отверстиях. Пружина 6 прижимает ведущую кулачковую полумуфту 5 к ведомой полумуфте 4 с конусом 2, свободно установленной на оправке 7, и сообщает ей движение. Метчик установлен в сменной втулке 9.

Рис. 2.4. Вспомогательный инструмент для сверлильных станков: а – быстросменный патрон; б – самоустанавливающийся патрон; в – предохранительный патрон; г, д – многошпиндельные головки

При росте нагрузки на метчик полумуфта 5, перемещаясь вверх, выходит из зацепления с зубцами полумуфты 4, сжимает пружину 6 и, пробуксовывая, прекращает передачу движения на метчик. Регулировка пружины 6 осуществляется гайкой 8.

Инструменты с цилиндрическим хвостовиком закрепляют в самоцентрирующих кулачковых патронах, разрезных втулках и цанговых патронах. После установки и закрепления режущего инструмента проверяют его радиальное и торцовое биение.

Универсальные вертикально-сверлильные станки оснащают многошпиндельными головками, что повышает их производительность и позволяет применять в крупносерийном и массовом производстве. Эти головки бывают стационарными, обеспечивающими одновременный ввод одинаковых или разных по назначению и размерам инструментов, и поворотными (револьверными), позволяющими последовательно вводить в работу разные по назначению и размерам инструменты. Головки бывают специальные и универсальные: первые предназначены для обработки отверстий с определенным расположением координат, вторые допускают в определенных пределах регулировку расположения рабочих шпинделей (рис. 2.4, г, д).

Приспособления

На вертикально-сверлильных станках заготовки крепят непосредственно на столе станка (с помощью прихватов, ступенчатых или регулируемых упоров) либо в приспособлениях. На радиально-сверлильных станках крупные заготовки устанавливают на плиту, а средние на съемную проставку. В качестве приспособлений применяют универсальные или специализированные машинные тиски с винтовым или эксцентриковым зажимом (в единичном производстве) и с пневмо- или гидроприводом (в серийном и массовом производстве). Крепление заготовок на вертикальной или наклонной поверхности осуществляют с помощью поворотных стоек. Цилиндрические заготовки устанавливают на призмы (рис. 2.5). При обработке отверстия с торца применяют кулачковые или цанговые патроны, закрепленные на столе станка. При обработке отверстий, расположенных по окружности, для крепления заготовок применяют поворотные столы и делительные головки.

Рис. 2.5. Установка круглой детали на призму

Приспособлениями для закрепления детали также служат кондукторы (рис. 2.6), где инструмент направляется втулками и не может смещаться, поэтому координаты осей отверстий выдерживаются точно, Если мелкие детали устанавливаются на базирующие элементы в кондукторы, то для крупных деталей применяются навесные кондукторы.

Рис. 2.6. Кондуктор