- •Раздел 1

- •Глава I основные свойства металлов и сплавов, применяемых в машиностроении.

- •§ 1. Свойства металлов и сплавов

- •§ 2. Кристаллизация металлов и сплавов

- •§ 3, Построение диаграммы состояния

- •§ 4. Структурные составляющие железоуглеродистых сплавов

- •§ 5. Диаграмма состояния системы железо — углерод

- •§ 6. Практическое применение диаграммы состояния железоуглеродистых сплавов

- •Глава III

- •§ 7. Исходные материалы для доменного производства

- •§ 9. Устройство доменной печи и вспомогательные устройства при ней

- •§ 10. Физико-химические процессы, происходящие в доменной печи

- •§ 11. Расход материалов и тепла на 1 кг выплавляемого чугуна

- •§ 12. Технико-экономические показатели доменной плавки

- •§ 13. Продукты доменного производства и их использование

- •§ 14. Методы прямого восстановления железа из руд

- •§ 15. Устройство доменного цеха

- •Глава IV

- •§ 16. Современные способы производства стали

- •§ 17. Производство стали методом продувки жидкого чугуна воздухом или кислородом в конвертерах

- •§ 18. Производство стали на поду мартеновской печи

- •Основной процесс плавки на жидкой завалке

- •§ 19. Контроль плавки и качества получаемой стали

- •§ 20. Технико-экономические показатели работы мартеновских печей

- •§ 21. Производство стали в электропечах

- •§ 22. Комбинированные методы плавки стали с применением электропечей

- •§ 23. Разливка стали в слитки

- •§ 24. Строение стального слитка и его пороки

- •Глава V металлургия меди

- •§ 25. Медные руды и их обогащение

- •§ 26. Получение расплава сульфидов меди и железа (медного штейна)

- •§ 27 Получение черновой меди

- •§ 28. Огневой способ рафинирования меди

- •§ 29. Электролитическое рафинирование меди

- •§ 30. Гидрометаллургический способ получения меди

- •Глава VI металлургия алюминия

- •§ 31. Характеристика алюминиевых руд и их месторождения

- •§ 32. Способы получения чистого глинозема

- •§ 33. Электролиз глинозема и применяемое оборудование

- •§ 34. Рафинирование алюминия и гост на алюминий

- •§ 35. Электротермический способ получения алюминиевых сплавов и алюминия

- •Глава VII

- •§ 36. Характеристика сырья для производства магния

- •§ 37. Подготовка магниевого сырья для электролиза

- •§ 38. Устройство электролизной ванны для получения магния

- •§ 39. Технология электролиза магния из хлоридов магния

- •§ 40. Рафинирование магния

- •§ 41. Понятие о производстве магния термическими методами

- •Раздел III литейное производство

- •Общие понятия

- •Глава IX

- •9 42. Общие сведения

- •§43. Материалы, применяемые для изготовления моделей и стержневых ящиков

- •§ 44. Принципы конструирования моделей и стержневых ящиков

- •§ 45. Технология изготовления деревянной модели

- •§ 46. Изготовление металлических моделей

- •§ 4 Конструирование детали с учетом' изготовления модели

- •§ 48. Формовочные и стержневые материалы, смеси и их приготовление

- •Стержневые смеси и их составы

- •§ 49. Приготовление формовочных и стержневых смесей

- •§ 50. Оборудование для приготовления формовочных и стержневых смесей и его работа

- •§ 51. Технология изготовления форм

- •Изготовление формы в двух опоках по разъемной модели при ручной формовке

- •Изготовление форм в почве с одной опокой

- •Изготовление крупных литейных форм

- •Изготовление форм при машинной формовке

- •§ 52. Формовочные машины

- •§ 53. Литниковая система

- •§ 54. Конструирование деталей с учетом изготовления форм

- •§ 55. Изготовление стержней

- •§ 56. Сушка форм и стержней

- •Отделка и контроль сухих стержней и форм

- •§ 57. Сборка форм

- •§ 58. Конструирование внутренних полостей и отверстий в отливке

- •§ 59. Требования, предъявляемые к сплавам как литейным материалам, и процесс образования отливки в форме

- •§ 60 Конструирование деталей с учетом литейных свойств сплава

- •Глава X

- •§ 61. Микроструктура чугуна в отливке

- •§ 62. Влияние химического состава и скорости охлаждения на микроструктуру чугуна

- •§ 63. Высокопрочный серый чугун

- •§ 64. Серый чугун со специальными свойствами

- •§ 65. Шихтовые материалы для чугунного литья

- •§ 66. Плавильные печи и плавка чугуна

- •§ 67. Особенности изготовления форм для чугунного литья

- •§ 68. Заливка форм

- •Глава XI

- •§ 69. Механические свойства и структура ковкого чугуна

- •§ 70. Литейные свойства белого чугуна

- •§ 71. Печи для плавки белого чугуна

- •§ 72. Особенности изготовления форм

- •§ 73. Термическая обработка отливок из белого чугуна

- •§ 74. Печи для отжига отливок

- •Глава XII производство стальных отливок

- •§ 75. Механические свойства и области применения сталей

- •§ 76. Микроструктура сталей

- •§ 77. Специальные сорта стали

- •§ 78. Печи для плавки стали

- •§ 79. Плавка стали в малом конвертере с кислой футеровкой

- •§ 80. Особенности изготовления форм

- •§ 81. Разливка стали

- •§ 82. Термическая обработка стальных отливок

- •Глава XIII

- •§ 83 Медные сплавы

- •§ 84. Шихтовые материалы

- •§ 85. Плавильные печи и плавка в них медных сплавов

- •§ 86. Формовочные и стержневые смеси

- •§ 87. Особенности формовки

- •§ 88. Алюминиевые сплавы

- •§ 89. Шихтовые материалы

- •§ 90. Печи для плавки алюминиевых сплавов

- •§ 91. Плавка алюминиевых сплавов

- •§ 92. Особенности формовки и заливки алюминиевых сплавов

- •§ 93. Магниевые литейные сплавы и их свойства

- •§ 95. Печи для плавки магниевых сплавов

- •§ 96. Особенности формовки и заливки магниевых сплавов

- •§ 97. Термическая обработка алюминиевых и магниевых сплавов

- •§ 98. Антифрикционные сплавы на основе олова и свинца

- •Глава XIV выбивка, обрубка и очистка литья

- •Глава XV

- •§ 99. Литье в металлические формы

- •§ 100. Литье под давлением

- •§ 102 Центробежное литье

- •§ 103. Производство точных отливок по выплавляемым моделям

- •Глава XVI

- •§ 104. Брак литья и его причины

- •§ 105. Исправление литейных пороков в отливках

- •§ 106. Перспективы развития литейного производства

- •Раздел IV обработка металлов давлением

- •Глава XVII общие понятия

- •§ 107. Сущность обработки металлов давлением

- •§ 108. Влияние обработки давлением и условий ее осуществления на свойства и структуру исходного материала

- •Глава XVIII

- •§ 109. Термический режим

- •§ 110 Нагревательные устройства

- •Глава XIX

- •§ 111. Сущность процесса

- •§ 112. Сортамент проката

- •§ 113. Прокатное оборудование

- •Глава XX волочение

- •§ 114. Сущность процесса

- •§ 115. Волочильное оборудование

- •Глава XXI прессование

- •§ 116. Сущность процесса

- •Глава XXII

- •§ 117. Общие понятия о кузнечно-штамповочном производстве

- •§ 118. Общие понятия о свободной ковке

- •§ 119. Оборудование для свободной ковки

- •§ 120. Технология свободной ковки

- •Глава XXII/

- •§ 121. Сущность процесса

- •§ 122. Штамповочные молоты

- •§ 123. Молотовые штампы

- •§ 124. Вес исходного материала для штамповки на молоте

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 125 Штамповка на кривошипных горячештамповочных прессах

- •§ 126. Штамповка на горизонтально-ковочных машинах

- •§ 127. Другие виды горячей объемной штамповки

- •§ 128. Отделочные операции после штамповки

- •§ 129. Особенности ковки и штамповки алюминиевых, магниевых и медных сплавов

- •§ 130. Холодная высадка

- •Глава XXIV

- •§ 131 Сущность процесса

- •§ 132. Технология листовой штамповки

- •§ 133. Конструкции штампов

- •§ 134. Механизация листоштамповочных работ

- •§ 135. Оборудование листовой штамповки

- •§ 136. Штампованно-сварные конструкции

- •Раздел V

- •Глава XXV

- •Глава XXVI

- •137. Сварочные машины и аппараты для дуговой электросварки

- •§ 138. Электроды.

- •§ 139. Сварные соединения.

- •§ 140. Техника ручной сварки

- •§ 141. Сварка угольной дугой.

- •Глава XXVII автоматическая дуговая сварка

- •§ 142. Автоматические установки для дуговой электросварки

- •§ 143. Шланговый полуавтомат

- •§ 144. Видь! автоматической сварки

- •§ 145. Флюсы и электродная проволока

- •§ 148. Техника сварки под флюсом

- •§ 147. Электрошлаковая сварка

- •§ 148. Дуговая сварка в защитных газах

- •§ 149. Технологические особенности дуговой сварки сталей

- •§ 150. Технологические приемы сварки конструкционных сталей

- •§ 151. Сварка аустёнитных сталей

- •§ 152. Примеры изготовления сварных конструкций дуговой электросваркой

- •Глава XXVIII контактная электросварка

- •§ 153. Физическая сущность процесса

- •§ 154. Стыковая сварка

- •§ 155. Точечная сварка

- •§ 156. Шовная сварка

- •Глава XXIX

- •§ 157. Газы

- •§ 159. Аппаратура для газовой сварки

- •§ 160. Техника сварки

- •§ 161. Газовая сварка стали

- •§ 162. Газопрессовая сварка

- •§ 163. Кислородная резка

- •§ 164. Аппаратура для кислородной резки

- •§ 165. Резка стали больших толщин

- •§ 166. Поверхностная резка

- •Глава XXX сварка чугуна и цветных металлов и сплавов

- •§ 167. Сварка чугуна

- •§ 168. Сварка цветных металлов

- •§ 169. Наплавка твердых сплавов

- •Глава XXXI

- •Глава XXXII

- •Глава XXXIII виды заготовок и их предварительная обработка

- •§ 170. Виды заготовок

- •§ 171. Основные понятия о технологичности конструкций

- •§ 172. Припуски на обработку

- •§ 173. Разметка заготовок

- •§ 174. Предварительная обработка заготовок из проката

- •§ 175. Механизированные слесарные работы.

- •§ 176. Краткий перечень методов обработки металлов резанием

- •§ 177. Понятия о вспомогательном оборудовании, принадлежностях, приспособлениях, установке и закреплении заготовок для обработки

- •Глава XXXIV

- •§ 178. Видь! процессов резания. Поверхности на обрабатываемых

- •§ 179. Резец, его части и элементы

- •§ 180. Материалы, применяемые для изготовления резцов

- •§ 181. Цельные и составные резцы

- •§ 182. Процесс резания и стружкообразования

- •Образование нароста при резании

- •§ 183. Силы резания

- •§ 184. Износ инструментов

- •§ 185. Стойкость инструментов. Скорость и мощность резания

- •§ 186. Основное технологическое время

- •§ 187. Высокопроизводительное резание металлов

- •Глава XXXV приводы и основные механизмы металлорежущих станков.

- •§ 188. Типы приводов станков. Кинематические схемы

- •§ 189. Передачи, применяемые в станках

- •§ 190. Ряды чисел оборотов и подач станков

- •191. Элементарные механизмы шестеренных коробок

- •§ 192. Приводы бесступенчатого регулирования чисел оборотов

- •§ 193 Реверсивные механизмы. Механизмы поступательно-возвратного и периодического движения

- •Глава XXXVI

- •§ 194. Токарно-винторезный станок

- •§ 195. Основные типы токарных резцов.

- •§ 196. Принадлежности и приспособления к токарным

- •§ 197. Работы, выполняемые на токарных станках

- •§ 198. Лобовые и карусельные станки

- •§ 199. Многорезцовые токарные станки

- •§ 200. Токарно-револьверные станки

- •§ 201. Токарные автоматы и полуавтоматы

- •Глава XXXVII

- •§ 202. Сверла. Элементы резания при сверлении

- •§ 203. Зенкеры, развертки и метчики

- •§ 204. Основы резания при сверлении

- •§ 205. Сверлильные станки

- •§ 206. Принадлежности и приспособления к сверлильным станкам

- •§ 207. Работы, выполняемые на сверлильных станках

- •§ 208. Расточные станки

- •§ 209. Работы, выполняемые на расточных станках

- •Глава XXXVIII

- •§ 210. Фреза и ее элементы

- •§ 211. Основы резания при фрезеровании

- •§ 212. Основные типы фрез

- •§ 213. Фрезерные станки

- •§ 214 Принадлежности и приспособления к фрезерным станкам

- •§ 215. Работы, выполняемые на фрезерных станках

- •395. Делительная головка.

- •Глава XXXIX

- •§ 216. Строгальные и долбежные резцы. Элементы резания при строгании и долблении

- •Строгального (слева) и долбежного (справа) резцов; д и е — схемы деформации строгальных резцов в процессе резания

- •§ 217. Станки строгальной группы

- •§ 218. Работы, выполняемые на строгальных станках

- •Глава xl

- •§ 219. Протягивание как технологический процесс

- •Схемы резания при протягивании

- •Методы протягивания

- •§ 220. Элементы протяжки

- •Элементы резания при протягивании

- •§ 221. Протяжные станки

- •§ 222. Работы выполняемые на протяжных станках

- •Глава xl1

- •§ 223. Понятие о шлифовании. Шлифовальные круги и их строение

- •Абразивные материалы

- •§ 224. Шлифовальные станки

- •Круглошлифовальный станок

- •§ 225. Работы, выполняемые на шлифовальных станках

- •§ 226. Отделочные работы

- •Глава xl1i

- •§ 227. Фрезерование зубчатых колес. Зубофрезерный станок

- •§ 228 Нарезание зубчатых колес на зубодолбежных и зубострогальных

- •§ 229. Понятие о зубоотделочных станках

- •Глава xliii

- •§ 230. Электроискровой метод обработки металлов

- •§ 23V электрохимические способы обработки металлов

- •Анодно-механический метод обработки металлов

- •Обработка материалов с помощью ультразвуковых колебаний

- •§ 232. Обработка резанием конструкционных пластмасс

- •Глава xliv

- •Раздел VII неметалические материалы общие сведения

- •Глава xlv древесные материалы

- •§ 233. Физико - механические свойства древесных материалов

- •§ 234. Лесоматериалы. Шпон и фанера

- •Глава xlv/ пластические массы, их свойства и применение

- •§ 235. Основные технологические методы изготовления деталей и изделий из пластмасс

- •§ 236. Технология переработки порошкообразных и волокнистых прессматериалов в пластмассовые детали и изделия

- •§ 237. Основные физико-механические свойства некоторых типов порошкообразных и волокнистых пластмасс и области их применения

- •§ 238. Технология переработки слоистых композиций

- •§ 239. Основные физико-механические свойства некоторых типов слоистых пластиков и области их применения

- •§ 240. Технология получения органического стекла, полистирола, целлулоида и винипласта

- •§ 241. Основные физико-механические свойства органического стекла, полистиро'ла, целлулоида и винипласта и области их применения

- •§ 242. Новые типы пластических масс — полиэтилен, фторопласты, полиамиды

- •§ 243. Газонаполненные пластмассы или пенопласты

- •§ 244. Основные принципы конструирования прессованных пластмассовых деталей

- •Глава xlv1i лакокрасочные материалы

- •Глава xlvhi резиновые материалы и изделия

- •§ 245. Основные процессы резинового производства

- •Особенности изготовления армированной, пористой и твердой резин

- •§ 246. Основные физико-механические свойства некоторых типов резины и область их применения

- •Глава X.Lix кожа, ее свойства и применение

- •§ 247. Технология получения стекла и стеклоизделия

- •§ 248. Особенности производства оптического, тройного и других стекол

- •§ 249. Основные свойства стекол

- •§ 250. Стеклянное волокно и изделия из него

§ 125 Штамповка на кривошипных горячештамповочных прессах

Кривошипные прессы представляют собой многочисленный класс кузнечно-штамповочных машин, у которых рабочий орган — ползун, несущий инструмент, приводится в возвратно-поступательное движение при помощи кривошипно-шатунного механизма.

В отличие от молотов кривошипные прессы имеют так называемый жесткий график движения рабочего органа — ползуна. Это значит, что ползун движется при каждом ходе по одному и тому же определенному закону: каждому углу поворота кривошипного вала соответствуют определенное положение ползуна и определенная его скорость. Полный путь (ход) движения ползуна в каждом направлении (вверх и вниз) одинаков и равен удвоенному радиусу кривошипа, а скорость в крайних точках (внизу и вверху) всегда равна нулю, так как в этих точках происходит перемена направления движения.

Кривошипные прессы, предназначенные для горячей штамповки, отличаются особой жесткостью конструкции в целях снижения упругих деформаций, усиленными направляющими для обеспечения точности в движении ползуна и наличием выталкивателей в столе и ползуне (верхний и нижний выталкиватели), обеспечивающих возможность автоматически извлекать поковку из штампов.

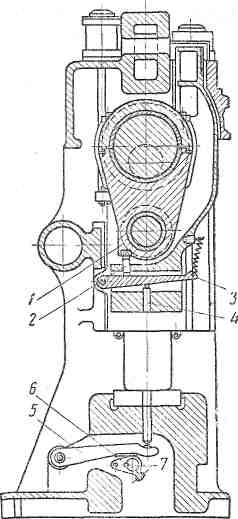

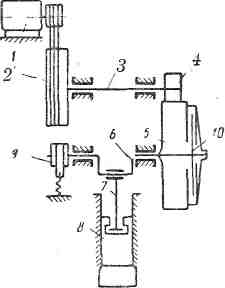

.Кинематическая схема кривошипного штамповочного пресса представлена на фиг. 172. Электродвигатель 1 передает движение клиновыми ремнями на шкив 2, сидящий на приемном (промежуточном) валу 3, на другом конце которого сидит малое зубчатое колесо 4. Это колесо ведет большое зубчатое колесо 5, свободно вращающееся на кривошипном валу 6. При помощи фрикционной дисковой муфты 10 с пневматическим зажимом зубчатое колесо 5 может быть сцеплено с кривошипным валом 6, и тогда последний придет во вращение; шатун 7 будет преобразовывать вращательное движение вала 6 в поступательное движение ползуна 8. Для остановки вращения кривошипного вала после выключения муфты служит тормоз 9.

На фиг. 173 дана конструктивная схема кривошипного штамповочного пресса, показывающая расположение выталкивателей. Верхний выталкиватель действует от шатуна пресса, который выступом / при обратном ходе ползуна надавливает на стержень 2 и через рычаг 3 продвигает толкатель 4 вертикально вниз. Нижний выталкиватель действует от рычага 5, который поднимается от кулака 6, сидящего на валике 7. Последний получает вращение через систему (тяги, рычага и кулака), расположенную на одном из концов кривошипного вала (на фиг. 173 не показаны).

Кривошипные прессы для горячей штамповки строят с усилием по ползуну 200—10 000 т. Последний пресс заменяет паро-воздушный штамповочный молот с весом падающих частей 10 т.

На кривошипных прессах для горячей штамповки можно осуществлять различные виды штамповочных работ, в том числе штамповку в открытых штампах с образованием заусенца в плоскости разъема, т. е. в штампах, аналогичных молотовым, штамповку выдавливанием, штамповку прошивкой и различные комбинированные работы.

Штамповка в открытых штампах на кривошипных прессах имеет ряд преимуществ по сравнению со штамповкой на молотах и является прогрессивным методом штамповки в крупносерийном и массовом производстве.

Основные преимущества ее следующие: увеличенная точность штамповки, особенно по высоте поковки, в связи с жестким ходом ползуна; возможность снижения штамповочных уклонов ввиду наличия выталкивателей; повышенная производительность, превышающая производительность молота в 1,5— 3 раза, в связи с тем что каждый переход осуществляется за один ход пресса, а не за несколько ударов, как это имеет место на молоте (количество ходов пресса в минуту и число ударов эквивалентного ему молота практически одинаковы); возможность механизации и даже автоматизации подачи заготовок в штамп; меньший удельный расход энергии; большая безопасность в работе и отсутствие сотрясения при работе пресса.

Кривошипный пресс может быть применен для получения всех видов поковок, штампуемых на молотах. Однако необходимо соблюдать ряд условий, учитывающих особенности штамповки на этом прессе. Условия эти следующие.

Заготовка, поступающая в штамп пресса, должна быть очищена oт окалины. Желателен индукционный электронагрев заготовок, при котором окалина практически не образуется.

Для поковки с резко отличающимися площадями поперечных сечений в различных участках ее длины, требующей при штамповке на молоте применения подкатных и протяжных ручьев, необходимо делать предварительную фасонную заготовку на другой машине, например на ковочных вальцах, или применять периодический прокат, так как операции подкатки и протяжки на прессе трудновыполнимы и нерентабельны.

Д ля

работы под прессом необходимо применять

специально сконструированные

штамповые ручьи. Под действием

развиваемого усилия части пресса упруго

деформируются (стойки пресса удлиняются,

кривошипный вал прогибается и т. п.).

Вследствие этого в конечный момент

штамповки половины штампов не доходят

до соприкосновения; между ними остается,

зазор, на величину которого увеличивается

высота отштампованй

поковки.

ля

работы под прессом необходимо применять

специально сконструированные

штамповые ручьи. Под действием

развиваемого усилия части пресса упруго

деформируются (стойки пресса удлиняются,

кривошипный вал прогибается и т. п.).

Вследствие этого в конечный момент

штамповки половины штампов не доходят

до соприкосновения; между ними остается,

зазор, на величину которого увеличивается

высота отштампованй

поковки.

Фиг. 172. Кинематическая схема кривошипного пресса

Фиг. 173. Конструктивная схема

кривошипного штамповочного

пресса.

штампуемых на молотах. Однако необходимо соблюдать ряд условий, учитывающих особенности штамповки на этом прессе. Условия эти следующие.

Заготовка, поступающая в штамп пресса, должна быть очищена o;i окалины. Желателен индукционный электронагрев заготовок, при котором окалина практически не образуется.

Для поковки с резко отличающимися площадями поперечных сечений в различных участках ее длины, требующей при штамповке на молоте применения подкатных и протяжных ручьев, необходимо делать предварительную фасонную заготовку на другой машине, например на ковочных вальцах, или применять периодический прокат, так как операции подкатки и протяжки на прессе трудновыполнимы и нерентабельны.

Для работы под прессом необходимо применять специально сконструированные штамповые ручьи. Под действием развиваемого усилия части пресса упруго деформируются (стойки пресса удлиняются, кривошипный вал прогибается и т. п.). Вследствие этого в конечный момент штамповки половины штампов не доходят до соприкосновения; между ними остается, зазор, на величину которого увеличивается поковки.

Отсюда следует, что для получения правильного размера поковки по высоте глубина полостей в сомкнутых штампах должна быть меньше на величину образующегося зазора между половинками штампов в момент штамповки.

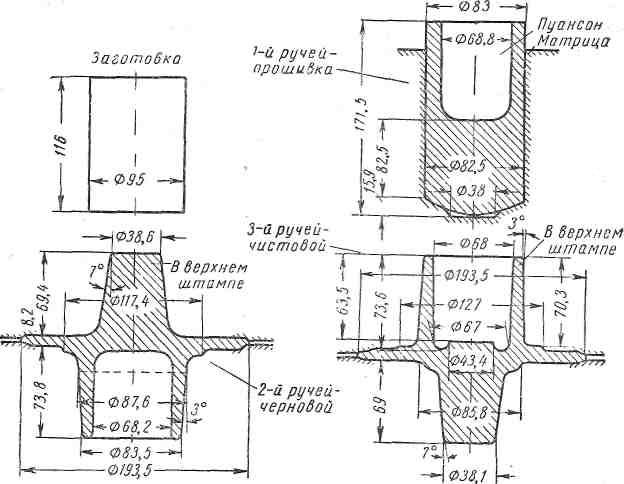

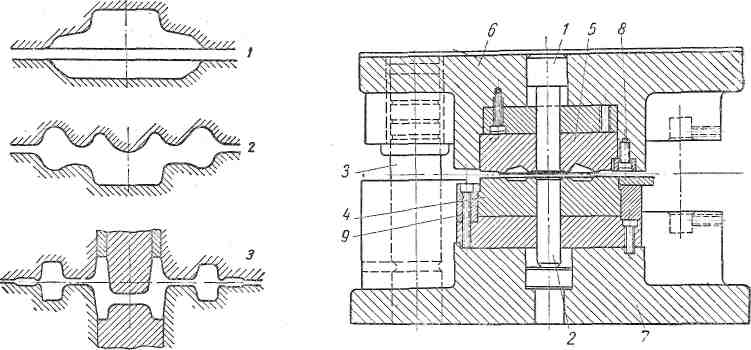

В штампах под кривошипные прессы необходимо предусматривать предварительные штамповочные ручьи, чтобы формообразование шло постепенно и предыдущий переход облегчал заполнение формы полости на последующем переходе (фиг. 174).

При сниженных штамповочных уклонах часть полости нижнего и верхнего штампов надо оформлять как отдельные детали — выталкиватели / и 2 (фиг. 175), которые приводятся в действие от выталкивающих приспособлений, предусмотренных в конструкции стола и ползуна пресса.

Фиг. 174. Последовательные пе- Фиг. 175. Штамп кривошипного пресса,

реходы при штамповке зубчатого колеса на кривошипном прессе.

Наконец, для обеспечения максимальной точности взаимного направления верхнего и нижнего штампов рекомендуется применять направляющие колонки 3.

Ручьи штампов под кривошипные прессы конструируют обычно в виде вставок 4 и 5, закрепляемых в плитах-обоймах 6 и 7 болтами 8 и при помощи планок 9. Для наладки штампа предусматривают регулировочные болты.

Штамповка выдавливанием заключается в том, что заготовку помещают в матрицу (нижний штамп), имеющую отверстие в донной части. Пуансон (верхний штамп), входя в полость матрицы сверху, замыкает ее, давит на заготовку, и металл вследствие этого вытекает через отверстие в донной части матрицы. Таким образом, при этом процессе деформирования заготовка получает уменьшенное сечение по сравнению с исходной.

Этот процесс принципиально одинаков с процессом прессования цветных металлов, рассмотренным в главе XXI, и в применении к черным металлам является прогрессивным.

Штамповку прошивкой применяют для получения пустотелых изделий. Она заключается в том, что часть металла заготовки выдавливается в кольцевой зазор между пуансоном и матрицей (фиг. 176).

Комбинированные работы, осуществляемые на кривошипных прессах, весьма разнообразны. Комбинируют как различные oпeрации с осуществлением их всех на кривошипном прессе, так и работу кривошипного пресса агрегатно с другими машинами